Curioso para saber como os dispositivos de plástico iniciam sua jornada? de ABS é fundamental.

O de ABS envolve o aquecimento ABS até que derretam e, em seguida, a injeção do plástico fundido em um molde pré-projetado. Depois de resfriado, o molde se abre para liberar um produto formado, oferecendo alta resistência e acabamento superficial.

Embora pareça simples, adquirir habilidade neste processo envolve conhecer características complicadas do material e a criação exata do molde. Investigue mais para saber o que impulsiona de ABS .

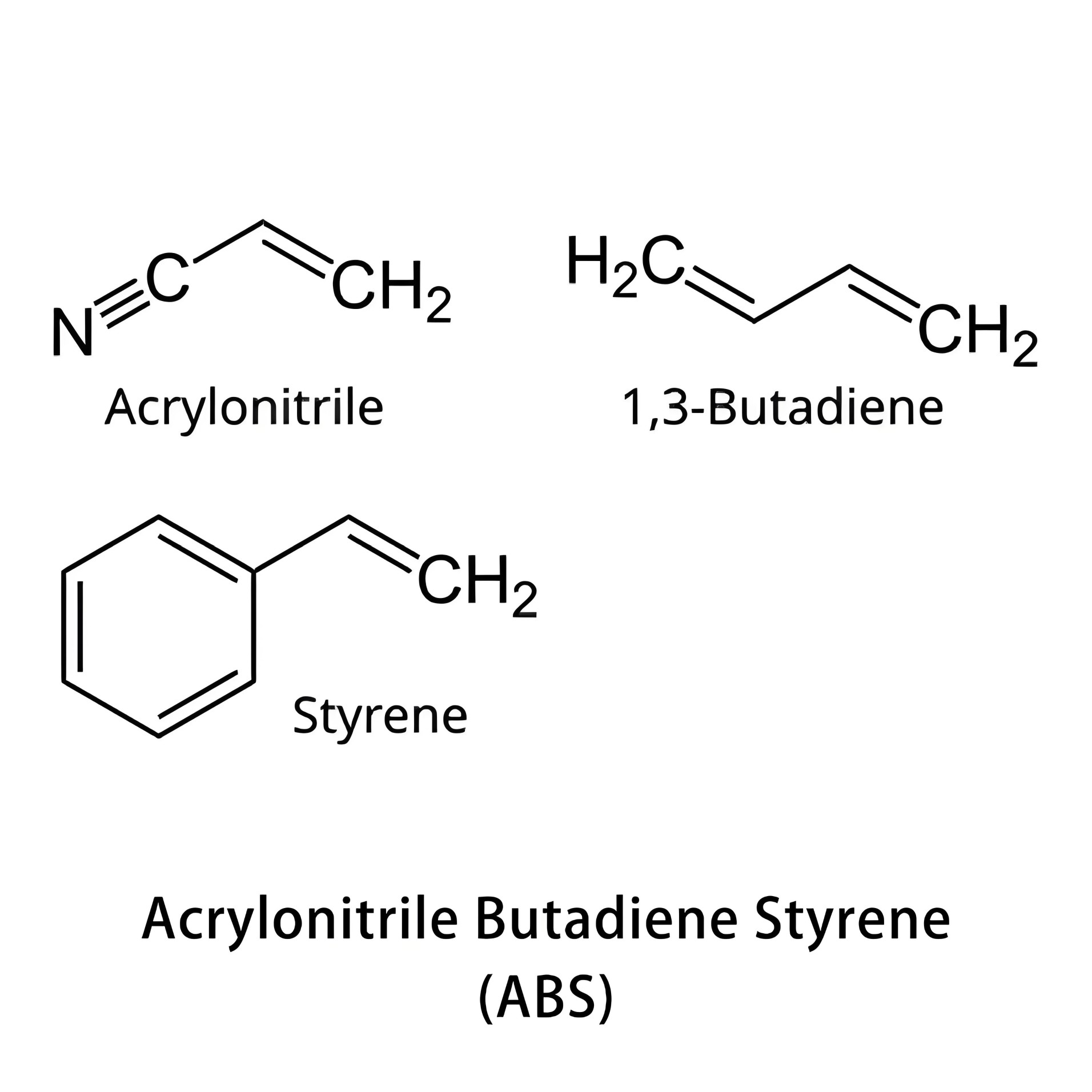

A moldagem por injeção de ABS usa acrilonitrila butadieno estireno.Verdadeiro

O ABS representa o material aplicado neste processo de moldagem, famoso pelas suas características.

- 1. Quais são as principais etapas na moldagem por injeção de ABS?

- 2. Por que escolher o ABS para moldagem por injeção em vez de outros plásticos?

- 3. Como otimizar o projeto do molde para moldagem por injeção de ABS?

- 4. Quais são os defeitos comuns na moldagem por injeção de ABS e como eles podem ser corrigidos?

- 5. Conclusão

Quais são as principais etapas na moldagem por injeção de ABS

ABS usa um método detalhado para transformar o plástico bruto em produtos muito bons.

O de ABS começa com a preparação e secagem do material, seguido pela configuração precisa do molde, injeção do ABS , resfriamento e desmoldagem final. Cada etapa requer um controle cuidadoso dos parâmetros para garantir a qualidade e a eficiência do produto.

Preparação de Materiais

A primeira ação importante na de ABS é preparar o material. Isso inclui escolher o tipo certo de ABS adequada às necessidades do produto. É importante verificar se há impurezas e umidade na matéria-prima.

A secagem remove a umidade da ABS porque a umidade restante pode causar problemas durante a moldagem. Normalmente, a resina seca a temperaturas entre 80 – 100°C durante 2 – 4 horas até que a umidade esteja abaixo de 0,1%. Isto alcança o melhor fluxo e qualidade do produto durante a moldagem.

Configuração do molde

Selecionar os materiais de molde corretos é fundamental para resistência e qualidade. Para a maioria das utilizações, o aço P20 é sugerido devido ao seu bom processamento e custo acessível. Para itens que necessitam de melhor acabamento superficial, o aço 718 é melhor devido à sua maior dureza e resistência ao desgaste.

O molde deve incluir um sistema de resfriamento eficiente, com canais de água colocados nos lugares certos para manter a temperatura uniforme no molde. Esse arranjo auxilia na melhor produtividade e qualidade do produto.

Processo de injeção

A etapa de injeção derrete os de ABS e, em seguida, esse plástico derretido entra na cavidade do molde a pressões e velocidades controladas. Parâmetros como pressão de injeção (70 – 150 MPa), velocidade de injeção (50 – 150 mm/seg) e velocidade da rosca (30 – 100 rpm) mudam com base nas necessidades do produto e nas propriedades do material.

O design correto da comporta – seja ela direta, lateral ou pontual – é necessário para equilibrar a velocidade de enchimento e a qualidade da superfície. A velocidade de injeção 1 e a pressão devem ser controladas com precisão para evitar problemas como marcas de fluxo ou linhas de fusão.

Resfriamento e Desmoldagem

O resfriamento é uma etapa importante onde a peça moldada endurece. Os canais de resfriamento devem ser bem posicionados para ajudar no resfriamento uniforme sem causar estresse interno.

No final o molde abre e a peça sai. O sistema ejetor – usando pinos, placas ou barris – deve ser projetado para evitar entortar ou danificar o produto. Uma boa ejeção mantém os produtos em seu formato e tamanho corretos.

Aprender essas etapas principais na de ABS ajuda os criadores a produzir peças estáveis e de alta qualidade. Para obter mais conhecimento sobre como melhorar essas ações, pense em pesquisar mais materiais, como estratégias de projeto de moldes 2 ou solução de defeitos 3 .

A resina ABS deve ser seca abaixo de 0,1% de umidade.Verdadeiro

A resina ABS torna-se melhor para moldagem quando seca com menos de 0,1% de umidade.

O aço P20 não é adequado para aplicações em moldes gerais.Falso

O aço P20 é sugerido pela qualidade de trabalho e preço.

Por que escolher o ABS para moldagem por injeção em vez de outros plásticos?

Escolher o plástico correto é fundamental para uma boa moldagem por injeção. o ABS é frequentemente escolhido?

ABS , ou Acrilonitrila Butadieno Estireno, é preferido na moldagem por injeção devido ao seu excelente equilíbrio entre resistência, tenacidade e acabamento superficial. Oferece melhor processabilidade e resistência química em comparação com muitos outros plásticos, tornando-o ideal para diversas aplicações, desde peças automotivas até eletrônicos de consumo.

Usando os benefícios do ABS em relação a outros plásticos

Ao selecionar um material para moldagem por injeção, o ABS impressiona com uma grande combinação de propriedades.

Força e tenacidade: O ABS tem uma natureza mecânica forte com alta resistência à tração e flexão. Isso é adequado para produtos que exigem durabilidade duradoura. Oferece mais rigidez e resistência ao calor que o polietileno 4 , mas custa mais e é mais pesado.

Aparência da superfície: A superfície brilhante do ABS o torna ideal para itens de consumo onde a aparência é importante. Comparado ao polipropileno 5 , o ABS oferece melhor aparência e resistência, embora seja menos resistente às intempéries.

Valor Econômico: Embora o policarbonato 6 seja mais forte e resistente ao calor, o ABS permanece mais barato e mais simples de moldar, proporcionando uma grande vantagem em ambientes de grande escala.

Áreas onde o ABS brilha

As características do ABS

- Eletrodomésticos: Utilizado em capas de TV e revestimentos de geladeiras devido à sua superfície resistente e atraente.

- Indústria Automobilística: Comum em peças internas como painéis de controle onde robustez e apelo visual são necessários.

- Brinquedos e ferramentas de escritório: sua manutenção de cores brilhantes e facilidade de modelagem combinam bem com brinquedos e molduras de impressora.

Benefícios de processamento do ABS

Projeto do molde: A taxa de encolhimento constante do ABS Essa estabilidade oferece produtos finais de alta qualidade com poucas falhas.

Estabilidade térmica: Capaz de suportar até 100°C, o ABS tolera maior calor de processamento do que muitos plásticos sem perder a qualidade do produto.

Pontos a considerar ao escolher o ABS

Embora tenha muitos méritos, considere estes fatores com ABS :

- Peso e preço: Embora tenha ótimas características, o peso maior do ABS Seu preço também pode ultrapassar algumas opções.

- Tolerância às intempéries: Para usos que necessitam de muita exposição a condições externas adversas, materiais com melhor resistência aos raios UV podem ser mais adequados.

Resumo

A combinação de resistência mecânica, qualidade visual e facilidade de processamento do ABS Conhecendo suas vantagens e desvantagens especiais, os produtores podem usar o ABS para criar produtos resistentes e confiáveis.

O ABS oferece acabamento superficial superior ao polipropileno.Verdadeiro

O ABS é preferido por sua superfície e resistência muito brilhantes.

O policarbonato é mais econômico que o ABS.Falso

O ABS custa menos e processa de forma mais simples que o policarbonato.

Como otimizar o projeto do molde para moldagem por injeção de ABS

Melhorar o design do molde é importante para o sucesso de ABS . Isso proporciona itens de alta qualidade e sem falhas.

Para otimizar o projeto do molde para de ABS , concentre-se na seleção de materiais de molde apropriados, no projeto de sistemas de resfriamento eficazes e na garantia de espessura de parede uniforme para melhorar a qualidade do produto e reduzir defeitos.

Selecionando o material certo para o molde

A escolha de materiais adequados para o molde é uma etapa fundamental na otimização do projeto do molde para de ABS . O ABS requer materiais de molde que possam suportar alta pressão e temperatura. As opções comuns incluem o aço P20 7 , conhecido por seu bom desempenho de processamento e preço econômico, e o aço 718, que oferece maior qualidade de acabamento superficial. A escolha entre estes deve ser informada pelos requisitos de qualidade da superfície do produto.

Projetando Sistemas de Resfriamento Eficazes

Um sistema de resfriamento bem projetado é fundamental para manter a temperatura uniforme do molde, o que impacta diretamente a produtividade e a qualidade do produto. Normalmente, são utilizados sistemas de resfriamento de água, com canais de resfriamento dispostos dentro do molde para garantir uma dissipação de calor eficaz. Considerações como o diâmetro dos canais de resfriamento (geralmente 8-12 mm) e seu espaçamento (20-50 mm) são adaptadas à espessura e formato da parede do produto. O posicionamento simétrico da entrada e da saída garante um fluxo uniforme de água através do molde, o que ajuda a obter um resfriamento consistente.

Garantindo Espessura Uniforme da Parede

A uniformidade na espessura da parede minimiza as concentrações de tensão e empenamentos durante o processo de moldagem. Para ABS , a espessura típica da parede varia de 1 a 5 mm, dependendo do tamanho e da aplicação do produto. Em produtos com formatos complexos, transições graduais na espessura da parede são cruciais para evitar concentrações de tensões que possam levar a defeitos.

| Parâmetro | Faixa Típica |

|---|---|

| Espessura da Parede | 1-5mm |

| Diâmetro do canal de resfriamento | 8-12mm |

| Espaçamento entre canais de resfriamento | 20-50mm |

Mecanismo de liberação de molde

O mecanismo de desmoldagem deve ser projetado para facilitar a desmoldagem suave, evitando problemas como tensão ou deformação. O projeto das superfícies divisórias e dos mecanismos ejetores deve acomodar o formato e a estrutura do produto, garantindo forças de liberação equilibradas. Geralmente são usados mecanismos ejetores, como pinos ejetores, mas para produtos maiores ou mais complexos, alternativas como ejetores de placa de pressão podem oferecer melhores resultados.

Considerações sobre o projeto do portão

A seleção do projeto de comporta apropriado é vital para controlar o fluxo de ABS no molde. As opções incluem canal direto para preenchimento mais rápido, mas com traços visíveis, canal lateral para reduzir marcas visíveis, mas que podem afetar a aparência, e canal de canal de entrada para superfícies de alta qualidade com taxa de preenchimento mais lenta. O método escolhido deve estar alinhado com as necessidades estéticas e estruturais do produto final.

A otimização de cada um desses aspectos garante que de ABS não seja apenas eficiente, mas também produza componentes que atendam aos padrões de qualidade desejados e sem defeitos.

O ABS requer materiais de molde que suportem alta pressão.Verdadeiro

Os moldes ABS requerem materiais fortes, como aço P20 ou 718.

A passagem direta oferece taxas de preenchimento mais lentas para moldagem ABS.Falso

A passagem direta permite um enchimento mais rápido, mas pode deixar marcas.

Quais são os defeitos comuns na de ABS e como eles podem ser corrigidos?

Falhas na de ABS podem prejudicar a qualidade do produto. No entanto, as soluções provavelmente resolvem estes problemas de forma eficiente.

Defeitos comuns na de ABS incluem enchimento insuficiente, marcas de encolhimento, marcas de fluxo, linhas de fusão e deformação por empenamento. Eles podem ser corrigidos ajustando a pressão de injeção, velocidade, temperatura do molde, tempo de resfriamento e otimizando os parâmetros do projeto.

Compreendendo os defeitos comuns na moldagem por injeção de ABS

O ABS (acrilonitrila butadieno estireno) é valorizado por sua resistência e acabamento superficial, mas, como qualquer material, está sujeito a certos defeitos durante a moldagem por injeção. A identificação precoce desses defeitos pode economizar custos e garantir a confiabilidade do produto.

1. Preenchimento insuficiente

Isto ocorre quando a cavidade do molde não está completamente preenchida com plástico fundido. Isso resulta em peças incompletas que falham nas verificações de qualidade.

- Causas: Baixa pressão de injeção, velocidade de injeção lenta, baixa temperatura do molde ou porta de tamanho pequeno.

- Soluções: Aumentar a pressão e a velocidade de injeção. Aumente a temperatura do molde e ajuste o tamanho da porta para melhorar o fluxo.

2. Marcas de redução

Eles aparecem como depressões superficiais onde o material se afastou da superfície durante o resfriamento.

- Causas: Encolhimento excessivo devido ao resfriamento ou tempo de retenção insuficiente.

- Soluções: Prolongue o tempo de retenção e o período de resfriamento. Modifique o design da peça para garantir uma espessura de parede uniforme.

3. Marcas de Fluxo

Padrões visíveis na superfície causados pelas diferentes velocidades de fluxo do plástico.

- Causas: Alta velocidade de injeção ou baixa temperatura do molde.

- Soluções: Diminuir a velocidade de injeção e aumentar a temperatura do molde. Use uma resina com melhor fluidez para um fluxo mais suave.

4. Linhas de Fusão

Estas linhas são formadas onde duas frentes de fluxo se encontram, mas não se fundem adequadamente, levando a pontos fracos.

- Causas: Várias portas, velocidade de injeção lenta ou temperatura irregular do molde.

- Soluções: Otimize o posicionamento da comporta, aumente a velocidade de injeção e garanta temperaturas uniformes do molde.

5. Deformação de urdidura

A deformação resulta em produtos dobrados ou torcidos, tornando-os inutilizáveis.

- Causas: Encolhimento irregular, tensão interna excessiva, curto tempo de resfriamento.

- Soluções: Melhore o design das peças para minimizar os pontos de tensão. Ajuste os parâmetros de processamento e estenda o tempo de resfriamento.

Estratégias para gerenciamento eficaz de defeitos

Para resolver esses defeitos de forma eficaz, é crucial compreender as propriedades do material 8 e como elas interagem com o projeto do molde e os parâmetros de processamento. A utilização de software de simulação pode ajudar a prever possíveis defeitos e refinar processos antes do início da produção real.

Além disso, o monitoramento contínuo das condições da máquina e a manutenção regular podem evitar anomalias que levam a defeitos. Educar o pessoal sobre problemas comuns e suas soluções aumenta a eficiência operacional.

A implementação de um processo robusto de controle de qualidade garante que os produtos atendam aos padrões desejados e reduz o desperdício. Considere usar o controle estatístico de processos para identificar tendências e tomar decisões baseadas em dados. Essa abordagem não apenas melhora a qualidade do produto, mas também aumenta a produtividade geral nas de ABS .

O aumento da pressão de injeção corrige o enchimento insuficiente.Verdadeiro

A pressão de injeção elevada ajuda a preencher totalmente a cavidade do molde.

A deformação da urdidura é causada pela alta temperatura do molde.Falso

A deformação ocorre devido ao encolhimento desigual e não devido às altas temperaturas do molde.

Conclusão

Conhecer ABS melhora a qualidade e a produtividade dos itens. Compreender seus detalhes ajuda os produtores a criar peças de primeira linha. Aprofunde-se nessas ideias para obter os melhores resultados.

-

Descubra como as velocidades variáveis afetam a qualidade do produto: A pressão de injeção da resina ABS fundida está na faixa de 60 a 150 MPa. … 12O ~ 150 MPa. A pressão de retenção da moldagem por injeção ... ↩

-

Explore abordagens inovadoras para aumentar a eficiência do molde.: A moldagem por injeção de ABS é um dos processos de moldagem por injeção de plástico mais populares disponíveis atualmente. Durante este processo, a liquefação ocorre a 221°F. ↩

-

Aprenda estratégias eficazes para prevenir defeitos comuns de moldagem.: Muitas vezes, a temperatura excessiva ou a baixa condutividade térmica do material fundido podem piorar o problema. ↩

-

Aprenda como as propriedades do polietileno se comparam às do ABS para diversas aplicações: O ABS normalmente tem uma superfície lisa e brilhante, enquanto o PE tem uma aparência mais cerosa ou mais lisa. O ABS é frequentemente usado em aplicações que enfatizam a estética, como… ↩

-

Descubra as diferenças em durabilidade e qualidade de superfície entre esses plásticos: Uma rápida olhada em ABS vs. Polipropileno, seus contras e prós, e como eles se comparam quando se trata de moldagem de plástico. ↩

-

Explore as vantagens de custo do uso do ABS em vez do policarbonato na produção.: O policarbonato custa aproximadamente 50% mais que o ABS, sendo ambos materiais relativamente baratos. Material de folha de PC padrão normalmente… ↩

-

Descubra por que o aço P20 é ideal para fabricação de moldes econômica.: Propriedades físicas · Densidade: 0,284 lb/in3 (7.861 kg/m3) · Gravidade específica: 7,86 · Módulo de elasticidade: 30 x 106 psi (207 GPa) · Condutividade térmica : 24 Btu/pés/… ↩

-

Compreender as propriedades do ABS ajuda a prever o comportamento da moldagem.: Propriedades do material ABS; Encolhimento do molde – Fluxo (73 °F), 4,0e-3* a 7,0e-3** polegadas; Absorção de água (24 horas, 73 °F), 0,16 a 0,25%; Mecânico… ↩