No mundo da moldagem por injeção, aprendi que a largura correta do ponto de injeção do filme tem um grande impacto na qualidade e eficiência do produto. A largura correta é muito importante.

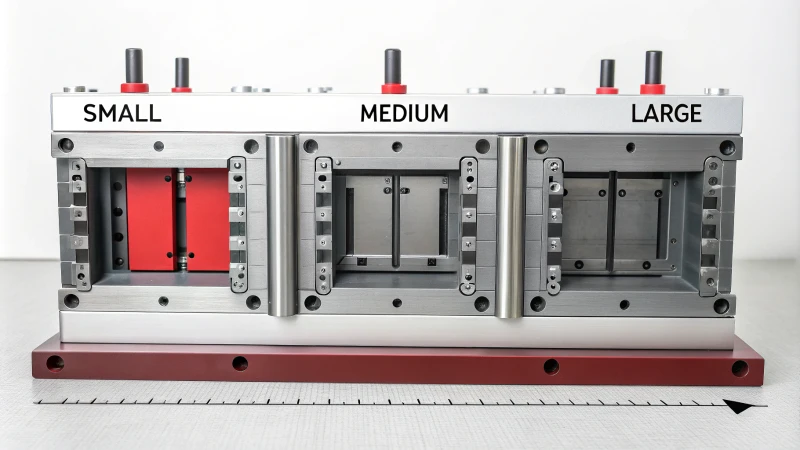

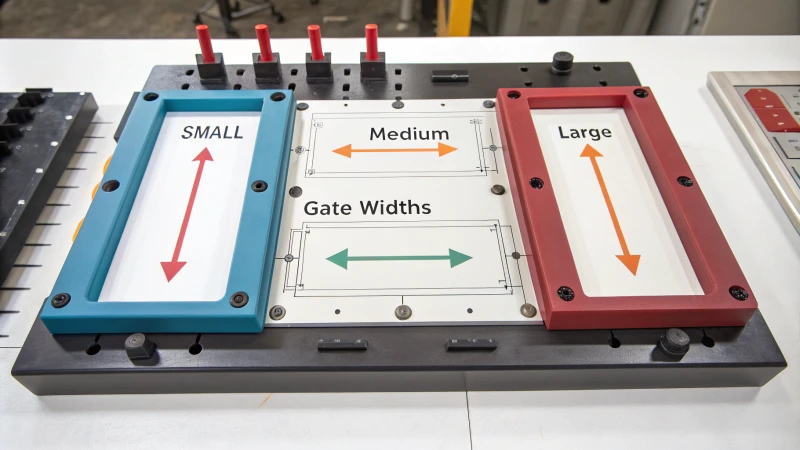

A melhor maneira de determinar a largura ideal da entrada de filme é observar o tamanho do produto e a espessura da parede. Produtos pequenos precisam de uma largura de entrada que corresponda a 50% a 100% da largura do produto. Produtos médios precisam de uma largura entre 30% e 70%. Produtos grandes geralmente precisam de uma largura de 20% a 50%. Isso depende da espessura da parede. A espessura da parede é importante.

Compreender essas diretrizes transformou a maneira como aprimoro o design de moldes e os resultados de produção. Quero compartilhar esses pontos importantes e ideias adicionais que aprendi ao longo do tempo. Elas ajudarão a refinar seu método. As configurações devem ser ajustadas, independentemente de você estar trabalhando com um pequeno cartão de plástico ou uma grande peça automotiva. Ajustar essas configurações realmente evita problemas futuros. Esse conhecimento é útil. Essas faixas de valores são cruciais. Elas me ajudaram. Provavelmente ajudarão você a obter uma produção mais eficiente.

Produtos pequenos precisam de uma largura de portão de 50% a 100% de sua largura.Verdadeiro

Para produtos pequenos, a largura de passagem recomendada é de 50% a 100%.

Produtos de grande porte requerem uma largura de passagem de 70% a 100%.Falso

Produtos de grande porte necessitam de uma largura de passagem de 20% a 50%, e não de 70% a 100%.

- 1. De que forma o tamanho do produto influencia a largura do portão?

- 2. Por que a espessura da parede é crucial no projeto de portões?

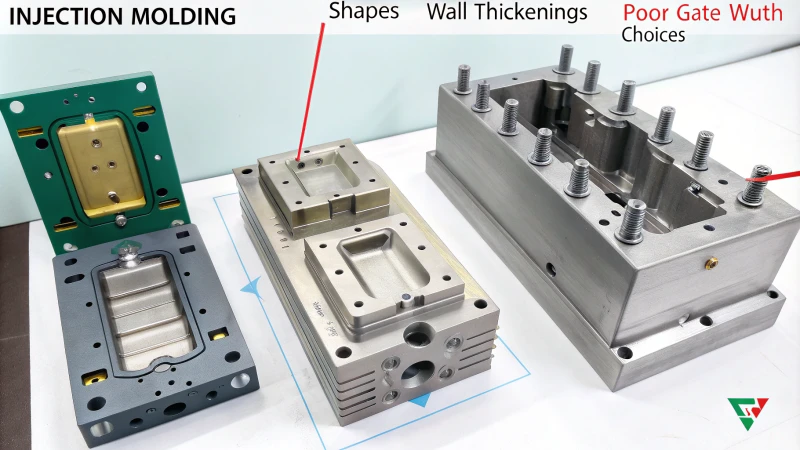

- 3. Quais são os erros mais comuns na seleção da largura do gate?

- 4. Como as ferramentas de projeto de moldes podem auxiliar na otimização da largura do ponto de injeção?

- 5. Conclusão

De que forma o tamanho do produto influencia a largura do portão?

Lembro-me do meu primeiro contato com a moldagem por injeção. Parecia um labirinto cheio de detalhes técnicos e decisões importantes. Ao me aprofundar, percebi algo: o tamanho do produto controla completamente a largura do ponto de injeção. É como o ingrediente secreto para uma moldagem perfeita.

O tamanho do produto desempenha um papel fundamental na moldagem por injeção. As peças moldadas necessitam de larguras de entrada específicas. Itens menores podem exigir uma largura de entrada que corresponda à metade ou até mesmo à largura total do produto. Itens de tamanho médio provavelmente se beneficiarão de uma largura de entrada que seja de 30% a 70% da largura do item. Objetos grandes necessitam de uma largura de entrada menor, que varia de 20% a 50%, para auxiliar no fluxo equilibrado. A resistência estrutural é crucial. Isso é realmente crucial.

Influência do tamanho do produto na largura do portão

Quando comecei a trabalhar com moldes de injeção, parecia que eu estava resolvendo um quebra-cabeça. Um dia, aprendi a importância do tamanho do produto ao definir a largura dos pontos de injeção para cartões de plástico. Para itens pequenos, larguras de ponto entre 50% e 100% da largura do produto funcionavam bem. Essa simples mudança resultou em uma distribuição de material suave e uniforme. Foi incrível!

| Tamanho do produto | Largura recomendada do portão |

|---|---|

| Pequeno | 50% – 100% |

| Médio | 30% – 70% |

| Grande | 20% – 50% |

Peças de tamanho médio, como painéis, exigiam larguras diferentes. Uma largura de entrada de 30% a 70% fazia maravilhas, equilibrando o fluxo de material fundido. O fluxo não era nem muito rápido nem muito lento, reduzindo defeitos como marcas de contração¹ . Peças automotivas grandes exigiam uma abordagem diferente. Uma largura de entrada estreita, de cerca de 20% a 50%, era a ideal. Um planejamento cuidadoso era necessário para gerenciar os custos e a complexidade do molde.

Impacto no projeto do molde

A escolha da largura do ponto de injeção afeta o projeto do molde e seu funcionamento. Pontos de injeção menores significam moldes mais simples, úteis quando o tempo é curto. Pontos de injeção maiores exigem estruturas de molde mais robustas para suportar um fluxo maior.

As técnicas de moldagem por injeção ajudam os projetistas a manter a alta qualidade e a reduzir os custos de produção.

Considerações sobre a espessura da parede

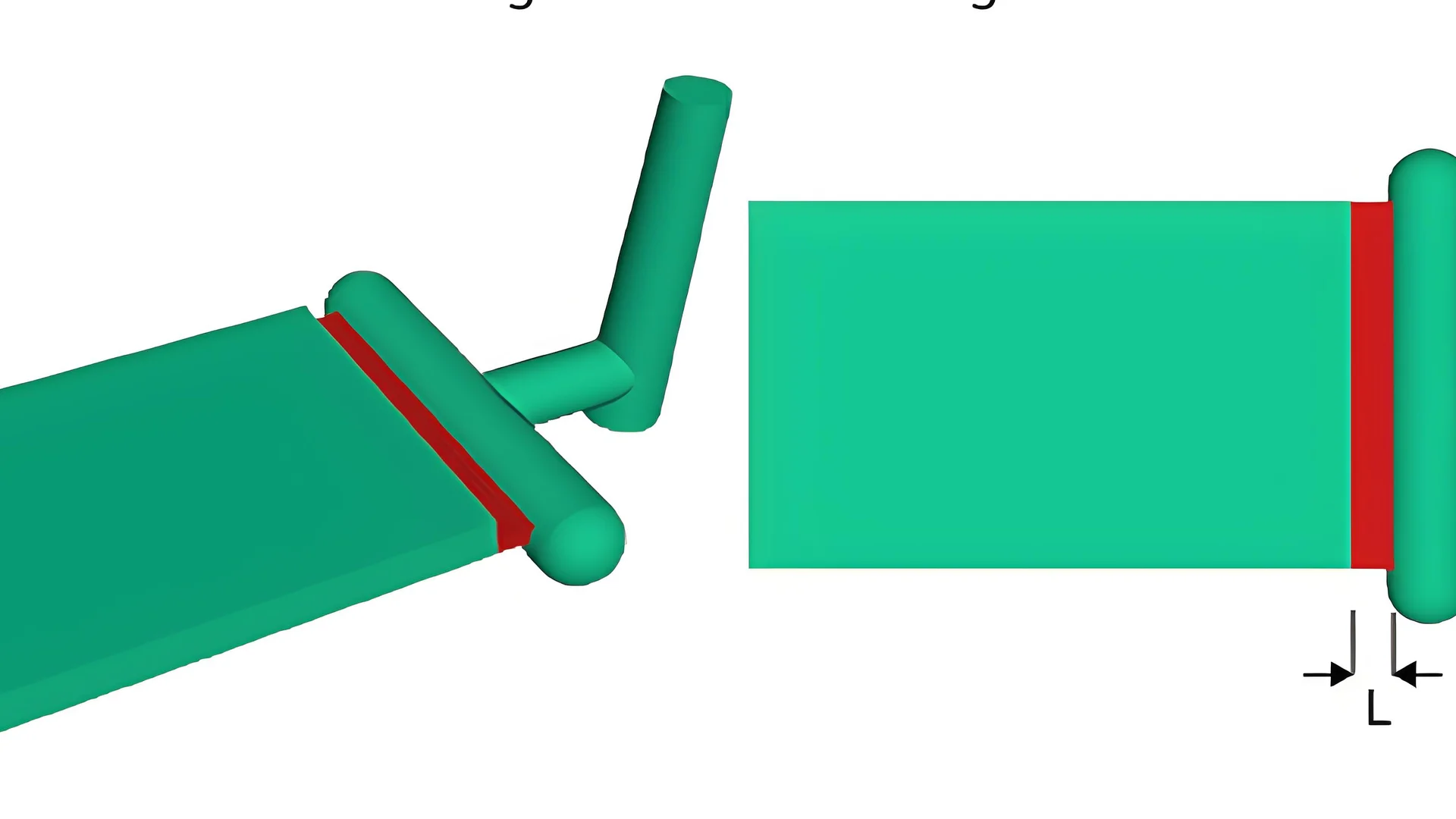

Certa vez, projetei produtos de paredes finas onde uma entrada mais larga era necessária para o preenchimento rápido de cavidades. Paredes finas exigem uma ação rápida, como uma corrida, para evitar marcas de solda ou preenchimento inadequado. Por outro lado, paredes espessas precisam de uma entrada mais estreita; uma velocidade de entrada lenta evita defeitos como vazios internos.

Na moldagem por injeção, as calculadoras de projeto de pontos de injeção oferecem dimensões precisas para bons resultados.

Produtos pequenos precisam de uma largura de passagem de 50% a 100%.Verdadeiro

Produtos pequenos exigem canais de alimentação mais largos para uma distribuição uniforme do material fundido.

Produtos de grande porte utilizam portões com mais de 70% de sua largura.Falso

Produtos de grandes dimensões requerem portões com apenas 20% a 50% da sua largura.

Por que a espessura da parede é crucial no projeto de portões?

Imagine criar um produto onde apenas alguns milímetros determinam seu sucesso ou fracasso. A espessura da parede no projeto de portões é extremamente importante. Faz toda a diferença.

A espessura da parede é muito importante no projeto do ponto de injeção. Ela determina a taxa de fluxo do material fundido, o tempo de resfriamento e a resistência do produto. A espessura correta permite uma distribuição uniforme do material, reduzindo defeitos. É um fator crucial.

Entendendo a espessura da parede na moldagem por injeção

Logo no início da minha jornada com moldagem por injeção, a espessura da parede se destacou como algo muito importante. Ela funciona como a espinha dorsal de todo o processo, influenciando tudo, desde a fluidez do material fundido até a qualidade final do produto.

Impacto no fluxo de fusão

Um dos projetos envolveu o desenvolvimento de produtos de paredes finas . Eles eram complexos, com menos de 1,5 mm de espessura. Enfrentamos desafios devido à falta de uma entrada ampla. O preenchimento rápido e uniforme da camada 4 foi realmente difícil. A tentativa e o erro nos guiaram até encontrarmos a solução, reduzindo defeitos como marcas de solda.

Considerações sobre o tempo de resfriamento

Produtos de parede média têm uma espessura de 1,5 a 3 mm. Eles representam o equilíbrio perfeito na moldagem por injeção – nem muito finos, nem muito grossos. O ajuste da largura do ponto de injeção é fundamental para controlar o fluxo do material fundido e evitar problemas como contração ou deformação, o que exige equilíbrio. Isso requer tanto experiência quanto, às vezes, intuição.

| Tipo de produto | Espessura da parede | Largura recomendada do portão |

|---|---|---|

| parede fina | < 1,5 mm | 40% a 80% da largura do produto |

| Parede média | 1,5-3 mm | 30% a 60% da largura do produto |

| parede espessa | > 3 mm | 20% a 50% da largura do produto |

Integridade Estrutural

Produtos de paredes espessas exigem uma distribuição cuidadosa da tensão. Um portão estreito ajudou a controlar a velocidade de entrada, o que foi fundamental para evitar vazios internos que podem comprometer a resistência estrutural.

Correlação entre o tamanho do produto e a largura do portão

O tamanho é importante no projeto de itens pequenos, como peças plásticas compactas; um ponto de injeção largo preenche rapidamente espaços pequenos. Mas, com itens grandes, como peças de automóveis, as considerações sobre a largura do ponto de injeção tornam -se cruciais para equilibrar perfeitamente a estrutura do molde e o fluxo.

Essas lições me ensinaram sobre detalhes da espessura da parede, mostrando como a compreensão desses aspectos pode realmente melhorar a funcionalidade do projeto e a eficiência da produção. Usar esse conhecimento me permitiu otimizar com sucesso os processos de moldagem por injeção em todas as ocasiões.

Paredes mais espessas reduzem o risco de marcas de solda.Falso

Paredes mais espessas podem não reduzir diretamente as marcas de solda; paredes finas com canais de alimentação mais largos ajudam.

Produtos de parede média possuem taxas de resfriamento equilibradas.Verdadeiro

A espessura média da parede equilibra a fluidez e o resfriamento, reduzindo defeitos.

Quais são os erros mais comuns na seleção da largura do gate?

Você já se perguntou por que alguns produtos acabam apresentando defeitos mesmo após um planejamento detalhado? Um dos motivos pode ser a escolha da largura do ponto de injeção durante a moldagem por injeção. Essa etapa é crucial.

Erros comuns na escolha da largura do ponto de injeção geralmente ocorrem quando se ignora o tamanho do produto, a espessura da parede e as propriedades do material. O tamanho correto do ponto de injeção ajuda o material fundido a fluir suavemente. Esse fluxo reduz problemas como deformação e preenchimento incompleto.

Ignorando o tamanho do produto

Muitas vezes, as pessoas se esquecem de como o tamanho do produto afeta a escolha da largura do ponto de injeção. No início da minha carreira, eu também não percebi isso ao fabricar uma pequena caixa eletrônica. A largura do ponto de injeção era muito pequena, causando enchimento irregular e atrasos. Produtos pequenos, com menos de 50 mm de largura, precisam de pontos de injeção com largura entre 50% e 100% da largura do produto para um enchimento eficiente. Produtos médios, com cerca de 100 mm de largura, geralmente requerem um ponto de injeção com largura entre 30% e 70% da largura do produto para equilibrar o fluxo e o projeto do molde. Produtos grandes, com mais de 200 mm de largura, geralmente precisam de um ponto de injeção com largura entre 20% e 50% da largura do produto para manter o material fundido fluindo suavemente. Lembre-se: o tamanho do produto importa muito.

| Tamanho do produto | Largura recomendada do portão |

|---|---|

| Pequeno (<50mm) | 50%-100% |

| Médio (50-200 mm) | 30%-70% |

| Grande (>200mm) | 20%-50% |

Com vista para a espessura da parede

Paredes finas me causaram problemas uma vez porque escolhi a largura de entrada errada. Foi um erro caro. Paredes finas, com menos de 1,5 mm, exigem entradas mais largas, talvez em torno de 40% a 80% da largura do produto, para um preenchimento uniforme. Paredes médias, de 1,5 a 3 mm de espessura, precisam de entradas com largura entre 30% e 60% da largura do produto para evitar deformações e encolhimento. Paredes grossas funcionam melhor com entradas mais estreitas, cerca de 20% a 50% da largura do produto, para regular a velocidade de fusão e evitar vazios.

Ignorando as propriedades do material

As características dos materiais podem surpreendê-lo se você não prestar atenção. Lembro-me de ter usado um polímero espesso e não ter ajustado a largura do ponto de injeção — defeitos que poderiam ter sido evitados surgiram em seguida. Cada material tem características de fluxo diferentes; ignorar esse detalhe pode levar a deformações ou algo pior.

Considerações sobre o material6

Materiais de alta viscosidade geralmente exigem canais de injeção mais largos devido às suas propriedades de fluxo únicas durante a moldagem.

Avaliação incorreta do impacto do design do molde

O projeto de moldes pode ser complexo. Certa vez, trabalhei com um molde complexo e percebi que ajustes precisos na entrada de ar eram vitais para uma distribuição uniforme.

Projetos complexos exigem escolhas cuidadosas da largura da entrada de ar para garantir boa qualidade e minimizar erros.

Fatores de projeto do molde7

Compreender as características específicas do molde é crucial, pois elas exigem cálculos precisos da largura do ponto de injeção para obter produtos sem defeitos.

Não utilizar dados de simulação

As simulações realmente fazem a diferença; ignorá-las é dispendioso e leva a muitas tentativas e erros.

Elas fornecem dados para melhores decisões sobre as dimensões dos pontos de injeção, aumentando a eficiência e a qualidade do produto.

Incorporar dados de simulação ajuda a prever e refinar as dimensões dos pontos de injeção de forma eficaz.

Evitar esses erros comuns tornará seus projetos de moldagem por injeção mais tranquilos. Seus produtos provavelmente atingirão as metas de qualidade com mais consistência — realmente vale a pena prestar atenção a esses fatores.

Produtos pequenos precisam de portões com largura entre 10% e 30%.Falso

Produtos pequenos exigem portões com largura entre 50% e 100% do seu tamanho para um enchimento adequado.

Ignorar a espessura da parede pode causar vazios internos nos produtos.Verdadeiro

Não ajustar a largura do portão à espessura da parede pode levar a defeitos como vazios.

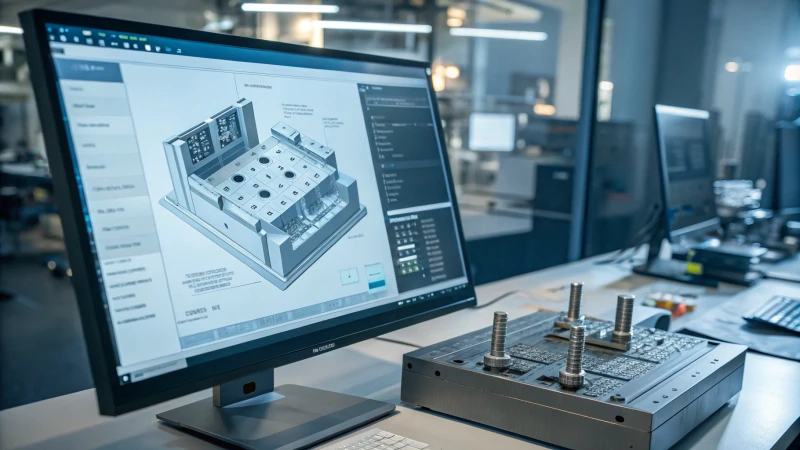

Como as ferramentas de projeto de moldes podem auxiliar na otimização da largura do ponto de injeção?

Já se viu imerso em um projeto onde cada detalhe impacta o resultado final? Ajustar a largura do ponto de injeção na moldagem por injeção é uma situação parecida. É uma etapa crucial. Precisão é fundamental.

As ferramentas de projeto de moldes auxiliam na determinação da largura ideal do ponto de injeção, fornecendo simulações. Essas previsões mostram como o material fundido flui. Os projetistas, então, ajustam as dimensões do ponto de injeção para obter o melhor preenchimento e minimizar defeitos. A qualidade do produto aumenta. Melhora significativamente.

Importância da otimização da largura da porta

Peças plásticas moldadas com perfeição impressionam pela sua precisão. A perfeição muitas vezes depende de algo simples: otimizar a largura do ponto de injeção. O fluxo adequado para dentro da cavidade do molde é essencial. Fluxo perfeito significa ausência de defeitos ou desperdício no produto final. Certa vez, trabalhei em um projeto onde cada milímetro era crucial. Uma pequena alteração na largura do ponto de injeção fez uma grande diferença. Foi como descobrir um segredo.

| Tamanho do produto | Largura do portão (em % da largura do produto) |

|---|---|

| Pequeno (<50mm) | 50% – 100% |

| Médio (50-200 mm) | 30% – 70% |

| Grande (>200mm) | 20% – 50% |

Função das ferramentas de projeto de moldes

As ferramentas de projeto de moldes funcionam como assistentes úteis. Elas oferecem insights que você poderia perder. O software CAD e as ferramentas de simulação ajudam a mostrar como as alterações na largura do ponto de injeção afetam os produtos. Assistir à minha primeira simulação foi como assistir a um filme. Cada cena era vital para a história.

Análises de Simulação

Essas ferramentas oferecem informações valiosíssimas. Elas mostram quedas de pressão e distribuição de temperatura, que são realmente importantes. Por exemplo, em produtos de paredes finas, ajustar a largura do ponto de injeção pode eliminar marcas de solda. É como ter um mapa direto para o tesouro.

Estudos de Caso: Aplicação de Ferramentas de Design

- Produtos pequenos: Cartões de plástico pequenos ilustram bem essa ideia. Definir a largura do ponto de aplicação entre 15 e 30 mm ajuda um produto de 30 mm de largura a ser preenchido de forma rápida e uniforme. Esse pequeno ajuste faz uma grande diferença.

- Produtos de tamanho médio: Um painel de 100 mm de largura pode exigir uma largura de entrada de 30 a 70 mm, equilibrando a distribuição do material fundido e a taxa de fluxo.

- Produtos de grandes dimensões: Para produtos com mais de 200 mm de largura, as simulações encontram uma largura de entrada que equilibra o fluxo sem custos elevados de molde.

Explorando diversas ferramentas

Ao procurar ferramentas de projeto de moldes, escolha aquelas com muitos recursos para simulação de moldagem por injeção. Algumas ferramentas oferecem integradas de projeto e análise , simplificando suas tarefas.

Considerações adicionais

Ao escolher a largura do ponto de injeção, leve em consideração a espessura da parede. Produtos com paredes finas exigem pontos de injeção mais largos para um enchimento rápido, enquanto produtos com paredes grossas funcionam melhor com pontos de injeção estreitos para controlar a velocidade de fusão e evitar marcas de retração.

Utilizando essas ferramentas modernas, produza produtos de alta qualidade com poucos defeitos — é como ser um artista que usa a tecnologia como pincel, criando precisão em cada peça.

A largura do ponto de entrada afeta o fluxo do material fundido nas cavidades do molde.Verdadeiro

A largura do canal de alimentação controla a forma como o material fundido flui para a cavidade, afetando o preenchimento.

As ferramentas de simulação preveem o impacto da largura do ponto de injeção no produto.Verdadeiro

As ferramentas de simulação ajudam a prever como as alterações na largura do ponto de injeção afetam a qualidade do produto.

Conclusão

Determinar a largura do ponto de injeção do filme na moldagem por injeção é crucial para a qualidade do produto, variando de acordo com o tamanho do produto e a espessura da parede, garantindo um fluxo de material fundido eficiente e minimizando defeitos.

-

Descubra como a largura adequada do ponto de injeção pode minimizar as marcas de contração em produtos moldados por injeção. ↩

-

Descubra novas técnicas de moldagem por injeção que atendem a diferentes tamanhos de produtos e melhoram a qualidade. ↩

-

Utilize calculadoras para determinar as dimensões exatas dos pontos de injeção para diferentes projetos de produtos. ↩

-

Descubra por que uma entrada de ar mais larga é crucial para produtos de paredes finas, garantindo um preenchimento uniforme das cavidades e reduzindo defeitos. ↩

-

Aprenda como as considerações sobre a largura do ponto de injeção são vitais para equilibrar a estrutura do molde e o fluxo em produtos de grandes dimensões. ↩

-

Descubra como diferentes materiais afetam a seleção da largura do ponto de injeção, garantindo um fluxo ideal e minimizando defeitos. ↩

-

Aprenda como as complexidades do projeto de moldes exigem ajustes precisos na largura do ponto de injeção para uma distribuição uniforme do material fundido. ↩

-

Explore as melhores ferramentas de simulação para melhorar a eficiência e a precisão do seu projeto de moldes. ↩

-

Descubra soluções de software integradas para um projeto e análise de moldes simplificados. ↩