Você costuma se perguntar por que alguns produtos moldados não duram tanto quanto você gostaria? Altas temperaturas de moldagem podem ser o motivo oculto.

Meu trabalho consiste em solucionar o problema das altas temperaturas nos moldes, que afetam a resistência do produto. Isso significa aprimorar o sistema de refrigeração. Alterações no layout dos canais ajudam bastante. Ajustar as configurações de injeção, como tempo de ciclo e temperatura do cilindro, também é fundamental. Por fim, materiais com boa condutividade térmica são muito úteis. Isso é crucial.

Quando comecei na indústria de moldes, fiquei confuso com as diferentes formas de quebra dos produtos. Então, estudei os detalhes do sistema de refrigeração. Alterar o layout dos canais de refrigeração, principalmente em moldes grandes, ajudou a controlar a temperatura. Era como mover canais em peças de automóveis com programas de computador.

Alterar o tamanho ou o número de canais de refrigeração também foi importante. Lembro-me de ter aumentado a largura de um canal de 8 mm para 12 mm, o que realmente acelerou o resfriamento. O uso de bons líquidos de refrigeração, como água ou óleos especiais, reduziu ainda mais a temperatura do molde, ajudando meus projetos a se manterem resistentes.

Ajustar as configurações de injeção também foi importante. Experimentei ciclos de injeção mais curtos e temperaturas mais baixas no cilindro. Essas mudanças economizaram tempo e reduziram o calor excessivo. Escolher materiais para o molde, como cobre ou alumínio, que conduzem bem o calor, também ajudou bastante. Eles dissiparam o calor de pontos críticos.

Cada mudança me ensinou a construir produtos mais robustos. Transformei a confusão inicial em conhecimento valioso.

Temperaturas elevadas no molde sempre reduzem a resistência do produto.Falso

Altas temperaturas podem reduzir a resistência, mas ajustes podem atenuar os efeitos.

A otimização dos canais de refrigeração pode aumentar a durabilidade do produto.Verdadeiro

O resfriamento eficiente evita o superaquecimento, mantendo a integridade do produto.

- 1. Por que as temperaturas dos moldes de injeção aumentam?

- 2. Como o projeto do sistema de resfriamento do molde afeta a resistência do produto?

- 3. Quais parâmetros do processo podem ser ajustados para controlar a temperatura do molde?

- 4. Quais materiais para moldes possuem a melhor condutividade térmica?

- 5. Conclusão

Por que as temperaturas dos moldes de injeção aumentam?

Às vezes, o molde de injeção parece estar muito quente. Isso acontece com muita gente. Temperaturas elevadas no molde causam problemas sérios, afetando tanto a qualidade quanto a eficiência.

Altas temperaturas nos moldes geralmente resultam de sistemas de refrigeração com funcionamento inadequado, configurações incorretas de moldagem por injeção e escolha inadequada de materiais. O ajuste fino dessas áreas reduz significativamente as temperaturas e melhora a qualidade geral da produção.

Sistemas de refrigeração inadequados

Lembro-me da primeira vez que enfrentei um molde superaquecido. Foi estressante. O problema era um sistema de refrigeração antigo. Bons canais de refrigeração são muito importantes. Por exemplo, um design de canal de refrigeração 3D¹ ajuda moldes complexos, evitando pontos quentes.

Aumentar o tamanho dos canais de refrigeração é realmente importante. Passar de 8 mm para 10-12 mm altera bastante a forma como o calor é dissipado. Além disso, usar um bom líquido refrigerante faz uma enorme diferença. Líquidos refrigerantes à base de água ou óleos de transferência de calor específicos foram muito úteis no meu trabalho.

| Melhorias no sistema de refrigeração | Benefícios |

|---|---|

| Design de resfriamento 3D | Distribuição uniforme de temperatura |

| Aumento do tamanho do canal | Dissipação de calor aprimorada |

| Meio de resfriamento eficiente | Redução de temperatura mais rápida |

Parâmetros inadequados de moldagem por injeção

Certa vez, passei muitas horas ajustando parâmetros para controlar as temperaturas. Reduzir o ciclo de injeção de 60 segundos para cerca de 40 a 50 segundos diminuiu o acúmulo de calor. Diminuir a temperatura do cilindro também ajudou, mantendo a alta qualidade.

Ao encurtar o ciclo de injeção, a exposição do molde ao metal fundido em alta temperatura diminui significativamente. Além disso, o ajuste da temperatura do cilindro pode reduzir a transferência de calor para o molde sem comprometer a qualidade do produto.

Materiais de moldagem e tratamento de superfície inadequados

A escolha dos materiais certos é crucial. Materiais como cobre ou ligas de alumínio em peças-chave transferem o calor rapidamente para o meio de resfriamento. Tratamentos de superfície como revestimentos cerâmicos atuam como isolantes, protegendo o produto do calor excessivo.

A melhoria dessas peças aumenta o desempenho e também prolonga a vida útil do molde, o que é muito benéfico para a fabricação.

Os designs de resfriamento 3D evitam o superaquecimento do molde.Verdadeiro

Os canais de resfriamento 3D distribuem a temperatura uniformemente, reduzindo os pontos quentes.

Revestimentos cerâmicos aumentam o impacto da temperatura do molde.Falso

Os revestimentos cerâmicos isolam, reduzindo o impacto da temperatura nos moldes.

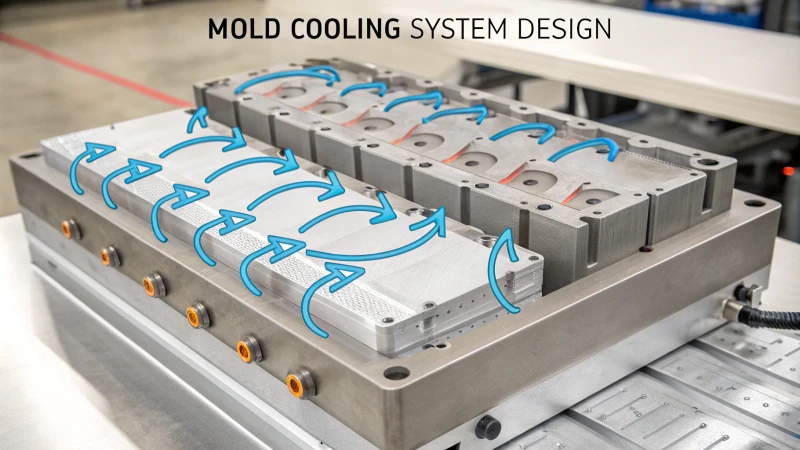

Como o projeto do sistema de resfriamento do molde afeta a resistência do produto?

Já parou para pensar em como o sistema de resfriamento do molde afeta a resistência do seu produto? Descubra os segredos por trás dessa importante etapa do projeto! Diversas técnicas de resfriamento impactam a qualidade final. O controle de temperatura é fundamental. Um resfriamento adequado resulta em produtos mais duráveis.

O projeto do sistema de resfriamento do molde impacta significativamente a resistência do produto. O resfriamento uniforme é crucial para evitar deformações e encolhimentos. O arranjo dos canais de resfriamento é importante. A eficiência do fluido de resfriamento também é crucial. A condutividade do material afeta a dissipação de calor. A estabilidade depende desses fatores.

Importância do resfriamento uniforme

O resfriamento uniforme é vital para manter a integridade do produto. No início da minha carreira trabalhando com moldes, o resfriamento irregular arruinava muitos produtos. Imagine criar um projeto e vê-lo sair torto ou encolhido devido a empenamento ou contração , comprometendo sua resistência. Para obter uniformidade, verifique o layout dos canais de resfriamento 3D ajudam a evitar o superaquecimento localizado, o que é crucial para moldes grandes ou complexos.

Otimizando o projeto do canal de resfriamento

Um projeto eficaz de canais de refrigeração maximiza a dissipação de calor. Durante um projeto com peças automotivas, tivemos um problema de superaquecimento. Isso me ensinou que aumentar o número ou o diâmetro dos canais de refrigeração muita diferença. Por exemplo, expandir o diâmetro de 8 mm para 10-12 mm melhora a eficiência do fluxo. Uma mudança simples gera um grande impacto. A tabela abaixo ilustra possíveis melhorias:

| Diâmetro (mm) | Eficiência de resfriamento |

|---|---|

| 8 | Padrão |

| 10 | Melhorou |

| 12 | Ideal |

Escolhendo o fluido de resfriamento adequado

Escolher o fluido refrigerante certo é como encontrar a ferramenta certa para o trabalho. A escolha do fluido refrigerante afeta significativamente o desempenho. Quando experimentei o fluido refrigerante à base de água pela primeira vez, fiquei surpreso com a rapidez com que ele reduzia a temperatura do molde devido à sua alta eficiência. Para tarefas detalhadas e aplicações de precisão, óleos especiais de transferência de calor oferecem melhor controle e garantem que o molde mantenha uma temperatura ideal, reduzindo o impacto na resistência do produto.

Ajustando os parâmetros do processo

Alterar os parâmetros de moldagem é como afinar um instrumento. Ajustar os parâmetros de moldagem por injeção, como encurtar os ciclos ou diminuir a temperatura do cilindro, pode reduzir a absorção de calor pelo molde. Pequenos ajustes trazem grandes resultados e minimizam problemas de temperatura excessiva sem comprometer a qualidade do produto.

Tratamento de Materiais e Superfícies

A utilização de materiais com alta condutividade térmica abriu meus olhos para novas possibilidades. A seleção de materiais como cobre ou ligas de alumínio garante uma transferência de calor eficiente. Além disso, tratamentos de superfície como revestimentos cerâmicos atuam como isolantes, refletindo o calor e preservando a integridade da temperatura do molde, ao mesmo tempo que aumentam a resistência do produto.

Ao estudar esses aspectos do projeto do sistema de resfriamento de moldes — importância do resfriamento uniforme, otimização do projeto dos canais, escolha de fluidos adequados, ajuste dos parâmetros do processo e seleção de materiais apropriados — os fabricantes podem aprimorar a resistência e a qualidade do produto de forma eficaz. Essa análise abrangente garante que os moldes operem em temperaturas ideais, influenciando diretamente a robustez e a confiabilidade do produto final.

O resfriamento uniforme evita a deformação do produto.Verdadeiro

O resfriamento irregular causa deformações, afetando a resistência do produto.

Aumentar o diâmetro do canal de refrigeração reduz a dissipação de calor.Falso

Diâmetros maiores melhoram o fluxo e aumentam a dissipação de calor.

Quais parâmetros do processo podem ser ajustados para controlar a temperatura do molde?

O dia em que percebi a importância da temperatura do molde na moldagem por injeção permanece vívido na minha memória. Essa descoberta transformou minha linha de produção. Nos livrou de muitos problemas e falhas. Realmente crucial.

Para manter a temperatura do molde estável, ajuste o funcionamento do sistema de refrigeração. Altere os tempos do ciclo de injeção. Controle cuidadosamente a temperatura do cilindro. Selecione os materiais do molde com cuidado. Essas mudanças ajudam muito no gerenciamento térmico durante a moldagem por injeção. Sim, elas realmente ajudam.

Otimize o sistema de refrigeração

Um sistema de refrigeração eficiente é fundamental para controlar a temperatura do molde. No início, quando trabalhava com moldes, não percebia a importância de um sistema de refrigeração eficaz. Passei muitas noites na fábrica, alterando o projeto dos canais de refrigeração para obter um resfriamento uniforme em todas as peças do molde. Projetos complexos me estressavam, mas o uso de canais de refrigeração 3D resolveu o problema. Esses canais impediram o superaquecimento localizado, mantendo o processo muito tranquilo.

8 mm para 10-12 mm fez com que o calor se dissipasse mais rapidamente. Além disso, escolher um fluido de arrefecimento de alta eficiência , como água ou óleos especiais, pode reduzir efetivamente a temperatura do molde e minimizar o estresse.

| Solução de resfriamento | Vantagem |

|---|---|

| Canais de resfriamento 3D | Controle uniforme de temperatura |

| Diâmetro do canal maior | Dissipação de calor mais rápida |

| Meios de resfriamento eficientes | Desempenho de resfriamento aprimorado |

Modificar os parâmetros de moldagem por injeção

Ajustar os tempos do ciclo de injeção era como calibrar um relógio. Encurtar os ciclos ajudava os moldes a absorver menos calor dos materiais termofusíveis. Por exemplo, reduzir o ciclo de 60 para 40-50 segundos foi perfeito – menos calor e menos defeitos.

Além disso, reduzir a temperatura do cilindro sem comprometer a fluidez do metal fundido ajuda a controlar a entrada de calor no molde. Uma queda de apenas 10 a 20 °C fez uma grande diferença para evitar o acúmulo excessivo de calor.

Escolha o material e os tratamentos de molde adequados

A escolha de materiais para moldes com alta condutividade térmica foi um divisor de águas. O uso de ligas de cobre ou alumínio perto das áreas de resfriamento melhorou muito o gerenciamento térmico. Parecia que tínhamos uma arma secreta!

A aplicação de revestimentos superficiais, como barreiras cerâmicas ou térmicas , pode isolar contra o excesso de calor. Esses revestimentos refletem o calor, mantendo uma temperatura do molde mais consistente e melhorando a integridade do produto.

| Material/Revestimento | Beneficiar |

|---|---|

| Alta condutividade térmica | Transferência de calor rápida |

| Revestimentos de superfície | Reduz a absorção de calor |

Ao utilizar essas estratégias, descobri que fabricantes como nós conseguiam controlar bem as temperaturas dos moldes. A qualidade do produto aumentou sem perda de eficiência na produção. Cada alteração era como resolver um quebra-cabeça, resultando em resultados mais confiáveis e consistentes.

Aumentar o diâmetro do canal de refrigeração melhora a dissipação de calor.Verdadeiro

Canais maiores permitem um maior fluxo de líquido refrigerante, melhorando a remoção de calor.

A redução da temperatura do cilindro aumenta a temperatura do molde.Falso

Reduzir a temperatura do cilindro diminui a entrada de calor no molde.

Quais materiais para moldes possuem a melhor condutividade térmica?

Lembro-me da primeira vez que precisei selecionar materiais para moldes. Tantas opções me deixaram confuso e em dúvida sobre o que era mais importante. A condutividade térmica tornou-se meu guia.

As ligas de cobre e alumínio são meus materiais favoritos para moldes porque transferem calor muito bem. Elas são excelentes na condução de calor. Essa capacidade mantém a temperatura do molde uniforme, o que provavelmente ajuda a reduzir o tempo necessário em processos de fabricação como a moldagem por injeção.

Explorando a condutividade térmica em materiais de moldes

Quando entrei pela primeira vez no mundo dos materiais para moldes¹¹ , descobri rapidamente que a condutividade térmica é muito importante para o sucesso da fabricação. Se o material dissipa o calor rapidamente, é menos provável que os moldes superaqueçam. Isso significa uma produção melhor e mais rápida.

Ligas de cobre

As ligas de cobre me impressionaram, especialmente o cobre-berílio. Descobri-o durante um projeto difícil. Sua capacidade de transferir calor me surpreendeu bastante. Funciona muito melhor do que os moldes de aço que eu usava antes.

| Propriedade | Ligas de cobre | Aço |

|---|---|---|

| Condutividade térmica (W/m·K) | 300-400 | 20-60 |

O cobre mantém a temperatura do molde estável. Essa estabilidade me livrou de problemas como deformação, que me causaram muitos transtornos em meus primeiros projetos.

Ligas de alumínio

As ligas de alumínio são outra excelente opção para mim. Elas são úteis quando preciso de algo leve, mas resistente. São muito práticas para moldes grandes ou que precisam ser manuseados com frequência.

Embora não seja tão condutor quanto o cobre, o alumínio ainda oferece um bom equilíbrio entre leveza e desempenho. Ele encontra o ponto ideal — sem a necessidade de escolher entre peso e performance.

Otimizando o projeto de moldes com condutividade térmica

Um momento crucial no meu projeto de molde foi entender a importância de aprimorar o sistema de refrigeração. Ao alterar o layout dos canais de refrigeração e aumentar seu tamanho ou quantidade, melhorei bastante a eficiência da refrigeração. O uso de fluidos de refrigeração eficientes, como a água, fez toda a diferença para mim, mantendo o processo funcionando sem problemas.

O software de simulação 12 agora é uma ferramenta confiável para mim. Ele ajuda a projetar canais de resfriamento para distribuir o fluido refrigerante uniformemente, evitando pontos de superaquecimento localizados.

Tratamentos e revestimentos de superfície

Além de escolher os materiais certos, aprendi que os tratamentos de superfície podem realmente melhorar o desempenho térmico de um molde. Revestir moldes com revestimentos cerâmicos ou de barreira térmica funciona como um escudo, reduzindo a transferência de calor indesejada e aumentando a vida útil do molde.

A combinação de materiais de alta condutividade com técnicas avançadas de resfriamento me permitiu levar minha produção a novos níveis de eficiência e consistência — exatamente o que a manufatura moderna precisa.

As ligas de cobre possuem maior condutividade térmica do que o aço.Verdadeiro

A condutividade térmica das ligas de cobre é de 300 a 400 W/m·K, enquanto a do aço é de 20 a 60.

As ligas de alumínio são mais pesadas que as ligas de cobre.Falso

As ligas de alumínio são conhecidas por serem leves em comparação com o cobre.

Conclusão

Para aumentar a resistência dos produtos moldados por injeção, otimize os sistemas de refrigeração, ajuste os parâmetros de moldagem e selecione materiais com alta condutividade térmica para controlar as temperaturas do molde de forma eficaz.

-

Descubra como os canais de resfriamento 3D previnem o superaquecimento localizado, aumentando a uniformidade e a eficiência. ↩

-

Compreenda as técnicas para ajustar a temperatura do cano para uma gestão térmica ideal sem perda de qualidade. ↩

-

Descubra como os revestimentos cerâmicos ajudam a isolar os moldes, reduzindo a transferência de calor e melhorando a durabilidade do produto. ↩

-

Este link explica como a otimização do layout dos canais de refrigeração previne o superaquecimento localizado e garante um resfriamento uniforme. ↩

-

Descubra como o aumento do diâmetro do canal de refrigeração melhora a dissipação de calor e aumenta a eficiência do molde. ↩

-

Descubra por que a água como fluido refrigerante é a opção preferida devido à sua capacidade de reduzir rapidamente a temperatura em sistemas de moldagem. ↩

-

Explorar diferentes designs de canais de refrigeração ajuda a garantir um resfriamento uniforme, prevenindo defeitos e melhorando a qualidade do produto. ↩

-

Compreender os diferentes meios de refrigeração ajuda a selecionar opções que controlem eficientemente as temperaturas do molde. ↩

-

Aprenda como o ajuste da temperatura do cilindro influencia os níveis de calor do molde e os resultados do produto. ↩

-

Descubra como os revestimentos de superfície ajudam a controlar a transferência de calor, mantendo temperaturas consistentes no molde. ↩

-

Explore diversos materiais que oferecem alta condutividade térmica e suas aplicações na fabricação. ↩

-

Descubra métodos para melhorar a eficiência do resfriamento do molde através da otimização do layout dos canais e da seleção do fluido refrigerante. ↩