Você está lutando contra o encolhimento em seus produtos moldados por injeção? Você não está sozinho – é um desafio comum no processo de fabricação.

Para abordar efetivamente o encolhimento em produtos moldados por injeção, considere otimizar materiais, projeto de molde, parâmetros de processo e técnicas de pós-processamento. Cada um desempenha um papel crucial na minimização de defeitos e na melhoria da qualidade do produto.

Embora esses insights iniciais forneçam uma base sólida, há muito mais para explorar. Mergulhe mais fundo nessas estratégias para descobrir métodos diferenciados e dicas de especialistas que podem realmente transformar sua abordagem.

A seleção do material afeta o encolhimento na moldagem por injeção.Verdadeiro

A escolha de materiais com baixo encolhimento e boa fluidez reduz defeitos.

Como a seleção de materiais influencia a contração?

A seleção do material é fundamental na determinação das taxas de contração em produtos moldados por injeção. Veja por que isso é importante.

A seleção do material afeta o encolhimento na moldagem por injeção por meio de fatores como tipo de plástico, fluidez e teor de umidade. A escolha de materiais com características de baixo encolhimento e boa fluidez garante melhor preenchimento do molde e precisão dimensional. A pré-secagem dos plásticos para controlar a umidade pode minimizar ainda mais os problemas de encolhimento.

Compreendendo as características de contração dos plásticos

Ao selecionar materiais para moldagem por injeção, é crucial compreender as características de contração 1 aos diferentes plásticos. Os termoplásticos, por exemplo, tendem a ter taxas de encolhimento mais altas em comparação aos termofixos. Os engenheiros costumam escolher plásticos de engenharia como o policarbonato para aplicações que exigem alta precisão dimensional devido ao seu encolhimento relativamente baixo.

Importância da Fluidez na Seleção de Plásticos

A fluidez do plástico influencia muito a capacidade de preencher moldes de forma eficaz, o que por sua vez afeta o encolhimento. Plásticos com boa fluidez garantem que o material preencha uniformemente as cavidades do molde, reduzindo o potencial de encolhimento irregular e vazios no produto final. Materiais como ABS (Acrilonitrila Butadieno Estireno) são frequentemente preferidos por suas excelentes características de fluxo.

Gerenciando o conteúdo de umidade para reduzir o encolhimento

A umidade nos plásticos pode vaporizar durante a moldagem por injeção, causando poros e encolhimento no produto. Portanto, a pré-secagem dos plásticos é uma etapa crítica. Por exemplo, o náilon precisa de uma secagem completa para evitar defeitos induzidos pela umidade. Diferentes plásticos requerem tempos e temperaturas de secagem específicos para alcançar resultados ideais.

| Tipo de plástico | Temperatura de secagem recomendada | Tempo de secagem típico |

|---|---|---|

| Nylon | 80°C (176°F) | 4-6 horas |

| Policarbonato | 120°C (248°F) | 2-4 horas |

| ABS | 80°C (176°F) | 2-3 horas |

Exemplos do mundo real de seleção de materiais

Considere um fabricante de componentes automotivos escolhendo entre polipropileno e poliamida para um componente de painel. Devido à menor taxa de encolhimento e melhor estabilidade dimensional da poliamida, optam por ela apesar do seu custo mais elevado, resultando em menos rejeições e melhor qualidade geral.

Resumindo, a seleção de materiais é um ato de equilíbrio entre custo, propriedades desejadas e considerações de processamento. Ao compreender como cada aspecto influencia o encolhimento, os fabricantes podem fazer escolhas informadas que melhoram a qualidade do produto.

Os termofixos têm maior encolhimento do que os termoplásticos.Falso

Os termoplásticos geralmente apresentam taxas de encolhimento mais altas em comparação aos termofixos.

A pré-secagem dos plásticos reduz o encolhimento induzido pela umidade.Verdadeiro

A pré-secagem remove a umidade que pode vaporizar durante a moldagem, reduzindo o encolhimento.

Qual é o papel do projeto de molde na redução do encolhimento?

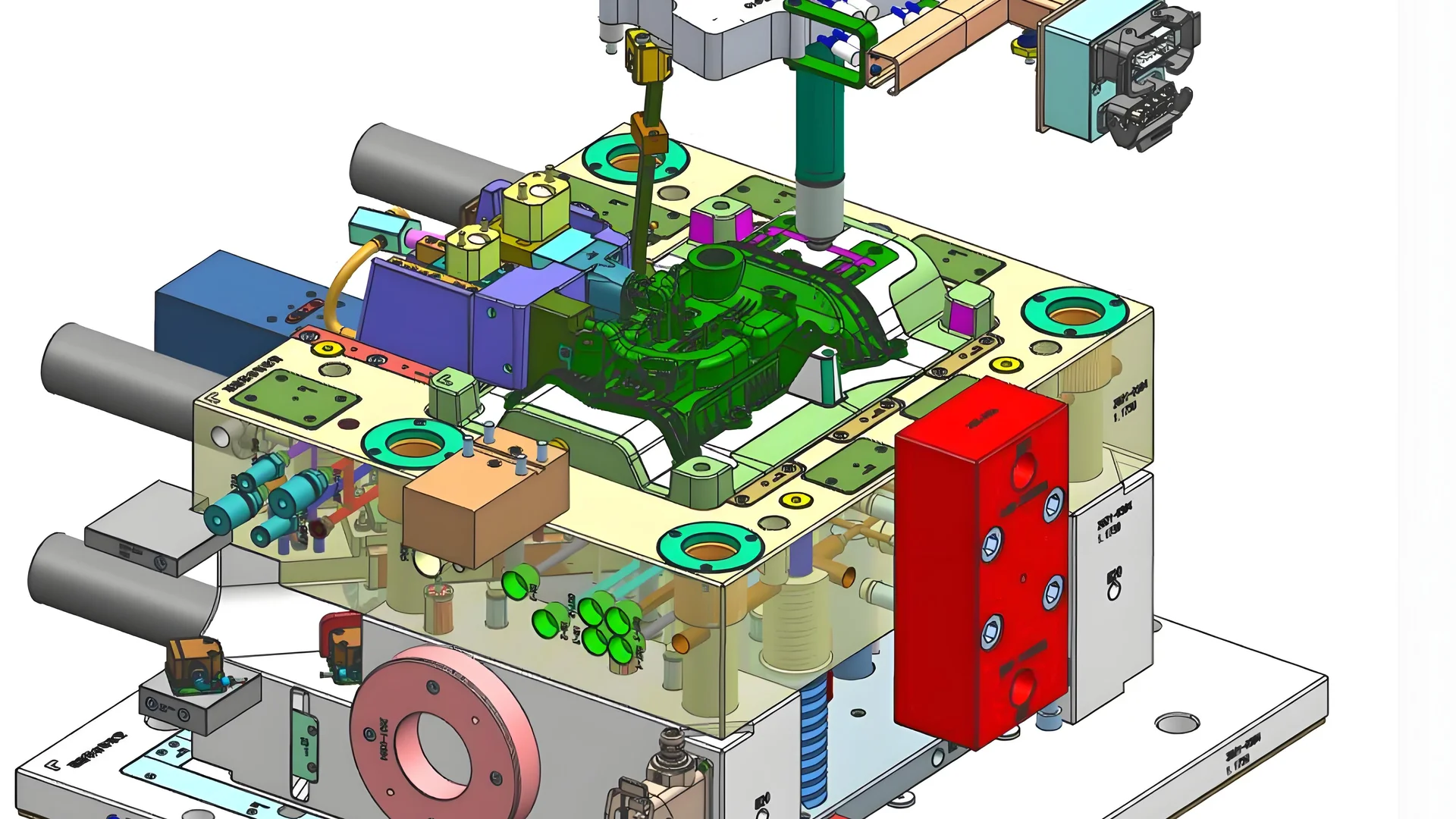

O projeto do molde impacta significativamente o encolhimento dos produtos moldados por injeção, influenciando a precisão dimensional e a qualidade do produto.

O projeto eficaz do molde minimiza o encolhimento na moldagem por injeção, otimizando os sistemas de resfriamento, as configurações de porta e canal e o dimensionamento do molde. Ao adaptar esses aspectos aos materiais plásticos específicos e aos requisitos do produto, os fabricantes podem reduzir significativamente os defeitos e melhorar a qualidade do produto.

Importância dos Sistemas de Resfriamento no Projeto de Moldes

Os sistemas de resfriamento são um componente essencial do projeto de moldes que influenciam diretamente o grau de contração em produtos moldados por injeção. Ao incorporar um sofisticado sistema de resfriamento, os moldes podem garantir uma distribuição uniforme da temperatura, permitindo que os produtos esfriem uniformemente e minimizem o encolhimento. Por exemplo, canais de resfriamento estrategicamente posicionados podem reduzir o gradiente de temperatura no molde, levando a uma compensação de contração consistente. Esta abordagem é particularmente eficaz para geometrias complexas ou peças grandes, onde o resfriamento desigual poderia levar a empenamentos ou imprecisões dimensionais.

Explore mais sobre técnicas avançadas de resfriamento 2 para entender como elas podem ser integradas em projetos de moldes modernos.

Configuração do sistema de portão e corredor

O sistema de comporta e canal serve como conduíte através do qual o plástico derretido flui para dentro da cavidade do molde. Um sistema bem projetado garante que o plástico preencha o molde de maneira uniforme, reduzindo a probabilidade de discrepâncias de contração. Por exemplo, sistemas de canais balanceados podem distribuir o plástico uniformemente, enquanto o posicionamento da comporta pode ser otimizado para reduzir a queda de pressão e evitar áreas de alto encolhimento. Uma compreensão das características de fluxo do material plástico escolhido é essencial para configurar estes sistemas de forma eficaz.

Saiba como o design da comporta afeta a contração 3 e pode ser ajustado para mitigar defeitos comuns.

Ajustando o tamanho do molde para compensação de contração

O tamanho do molde está inerentemente ligado à taxa de encolhimento do plástico utilizado. Ao ampliar com precisão as dimensões do molde de acordo com a taxa de contração prevista, os fabricantes podem compensar a contração que ocorre durante o resfriamento. Esta prática é crítica para manter a precisão dimensional, especialmente para produtos com tolerâncias rigorosas. A atualização regular dos projetos de moldes com base em dados empíricos de execuções de produção anteriores pode refinar ainda mais essa abordagem.

Descubra maneiras de calibrar ajustes de tamanho de molde 4 para diferentes materiais e obter resultados ideais.

Garantindo a precisão e manutenção do molde

A precisão de um molde é fundamental para controlar o encolhimento. Moldes de alta precisão, criados com tecnologias de usinagem avançadas, proporcionam qualidade superficial superior e precisão dimensional, minimizando possíveis problemas de encolhimento. A manutenção regular também é crucial; o desgaste ao longo do tempo pode afetar as dimensões do molde e o acabamento superficial, levando a um aumento da variação de contração.

Descubra por que a manutenção regular do molde 5 é fundamental para reduzir defeitos relacionados à contração.

Ao otimizar de forma abrangente esses aspectos do projeto do molde, os fabricantes podem efetivamente reduzir o encolhimento em produtos moldados por injeção, melhorando a qualidade e a precisão de sua produção.

Os sistemas de refrigeração são essenciais para reduzir o encolhimento.Verdadeiro

Os sistemas de refrigeração garantem uma distribuição uniforme da temperatura, minimizando o encolhimento.

O design do portão não afeta o encolhimento na moldagem.Falso

O design da comporta impacta o fluxo e a pressão do plástico, influenciando o encolhimento.

Quais ajustes de processo são mais eficazes para minimizar a contração?

Lidar com o encolhimento na moldagem por injeção exige ajustes precisos no processo. Descubra as técnicas que reduzem significativamente os defeitos e melhoram a qualidade do produto.

Os principais ajustes do processo para minimizar o encolhimento incluem a otimização da temperatura de injeção, pressão, tempo de retenção e duração do resfriamento. Esses parâmetros garantem fluxo e solidificação uniformes do material, reduzindo tensões internas e melhorando a precisão dimensional.

O papel da temperatura da moldagem por injeção

Equilibrar a temperatura de moldagem por injeção 6 é crítico. Baixar a temperatura pode minimizar o encolhimento, mas é uma linha tênue; muito baixo e prejudica a fluidez, levando a preenchimentos incompletos. Portanto, as características únicas de cada plástico devem orientar as configurações de temperatura, garantindo um equilíbrio ideal entre fluidez e solidificação.

Pressão de injeção de ajuste fino

Aumentar a pressão de injeção aperta o preenchimento dentro da cavidade do molde, mitigando assim o encolhimento. No entanto, é essencial evitar pressões excessivas que possam causar estresse interno. Calibrar cuidadosamente a pressão de acordo com as especificações do material e do produto garante um produto final robusto, mas sem tensões.

Otimização do tempo de retenção e da pressão

O tempo de retenção e a pressão são fundamentais para compensar o encolhimento durante o resfriamento. Estendê-los pode reduzir vazios e aumentar a densidade, mas deve ser ajustado para evitar estresse interno. Adaptar esses parâmetros com base nas necessidades do material pode aumentar significativamente a integridade do produto.

| Parâmetro | Efeito no encolhimento | Melhores práticas |

|---|---|---|

| Temperatura de injeção | Menor reduz o encolhimento, mas afeta a fluidez | Saldo por características do material |

| Pressão de injeção | Aumenta a densidade de preenchimento, reduz o encolhimento | Evite pressão excessiva para limitar o estresse |

| Tempo e pressão de retenção | Compensa o encolhimento durante o resfriamento | Otimize para evitar estresse interno |

Estendendo o tempo de resfriamento

O prolongamento do tempo de resfriamento garante a solidificação completa dentro do molde, reduzindo a contração residual. No entanto, ciclos mais longos podem impedir a eficiência da produção, portanto, é necessário determinar um período de resfriamento ideal que equilibre a qualidade com o rendimento para uma fabricação eficaz.

Controlando o ambiente de produção

A estabilidade no ambiente de produção em relação à temperatura e umidade ajuda a manter taxas de encolhimento consistentes. Mudanças repentinas podem alterar o comportamento do material, impactando a precisão dimensional. Portanto, manter condições controladas é crucial para a uniformidade.

Explore esses ajustes de processo para obter resultados superiores em moldagem por injeção, minimizando efetivamente o encolhimento. Essa abordagem diferenciada não apenas melhora a qualidade do produto, mas também otimiza o processo de fabricação para eficiência e confiabilidade.

A redução da temperatura de injeção reduz o encolhimento.Verdadeiro

Diminuir a temperatura minimiza o encolhimento, mas afeta a fluidez.

A pressão de injeção excessiva aumenta o estresse do produto.Verdadeiro

Muita pressão pode induzir estresse interno, afetando a qualidade.

As técnicas de pós-processamento podem ajudar a mitigar o encolhimento?

As técnicas de pós-processamento podem mudar o jogo no tratamento de problemas de encolhimento em produtos moldados por injeção.

Técnicas de pós-processamento, como recozimento e condicionamento de umidade, podem reduzir significativamente o encolhimento em produtos moldados por injeção, aliviando tensões internas e equilibrando o teor de umidade.

Compreendendo a importância do pós-processamento

O pós-processamento na moldagem por injeção é crucial não apenas para refinar a qualidade da superfície do produto, mas também para resolver defeitos como o encolhimento. Enquanto outras etapas do processo de produção estabelecem as bases, o pós-processamento oferece uma oportunidade final para melhorar a precisão dimensional.

Recozimento: Aliviando o Estresse para Estabilidade

O recozimento envolve aquecer o produto moldado a uma temperatura específica e depois resfriá-lo lentamente. Este processo é particularmente benéfico para produtos que sofreram encolhimento significativo durante o resfriamento inicial. Ao aliviar as tensões internas, o recozimento permite que o material se estabilize, o que reduz as chances de encolhimento adicional.

Por exemplo, em plásticos de engenharia de alto desempenho, o recozimento pode melhorar significativamente a estabilidade dimensional, tornando-se uma etapa indispensável quando medições precisas são cruciais.

Condicionamento de umidade: equilibrando o teor de umidade

Plásticos conhecidos por sua natureza higroscópica, como o nylon, muitas vezes sofrem encolhimento devido ao desequilíbrio de umidade. Os tratamentos de condicionamento de umidade permitem que esses materiais atinjam um estado equilibrado de teor de umidade, o que ajuda a reduzir o encolhimento. Ao expor os produtos a níveis controlados de umidade, os fabricantes podem garantir estabilidade dimensional uniforme.

Um exemplo real seria a indústria automóvel, onde os componentes interiores devem manter dimensões precisas apesar das flutuações nos níveis de humidade ambiente.

Estudo de caso: uma abordagem abrangente

Uma empresa de manufatura especializada em produtos eletrônicos de consumo enfrentou problemas significativos de encolhimento em seus invólucros. Ao implementar uma estratégia dupla de recozimento 7 seguido de condicionamento de umidade 8 , conseguiram reduzir o encolhimento em 30%, melhorando a qualidade do produto e reduzindo as devoluções.

O sucesso desta abordagem destaca a necessidade de técnicas de pós-processamento personalizadas com base nos requisitos de material e aplicação. Ao integrar essas técnicas ao fluxo de trabalho de produção, os fabricantes podem melhorar significativamente a integridade e o desempenho do produto.

O recozimento reduz o encolhimento em produtos moldados.Verdadeiro

O recozimento estabiliza os materiais, aliviando as tensões internas.

O condicionamento de umidade aumenta o encolhimento em plásticos.Falso

O condicionamento de umidade equilibra a umidade, reduzindo o encolhimento.

Conclusão

Lidar com o encolhimento é um desafio multifacetado. Ao adotar essas estratégias, você pode melhorar a qualidade e a precisão de seus produtos.

-

Aprenda como vários plásticos impactam os resultados da moldagem por injeção.: O encolhimento em materiais plásticos é a mudança dimensional que ocorre à medida que o material esfria e solidifica. Este processo é inerente à natureza dos plásticos… ↩

-

Descubra como os métodos modernos de resfriamento melhoram a eficiência do molde: Por exemplo, construir vários canais de resfriamento menores no molde, em vez de um grande, fornecerá resultados mais consistentes. ↩

-

Entenda as estratégias de posicionamento das portas para minimizar o encolhimento.: A localização das portas afetará a orientação da molécula do polímero e o encolhimento das peças. A figura acima mostra que se um longo e fino… ↩

-

Aprenda técnicas para ajustar o tamanho do molde para neutralizar o encolhimento.: O dimensionamento funciona bem. Imprima um cubo de tamanho conhecido, meça-o com precisão, dimensione-o de acordo com o fator de contração que você calculou, imprima, meça. ↩

-

Descubra como a manutenção reduz imprecisões dimensionais: A manutenção regular e cuidadosa do molde de injeção pode evitar falhas nas peças e reduzir o custo geral do seu programa de moldagem por injeção. ↩

-

Aprenda como definir temperaturas para diferentes plásticos de forma eficiente.: Configurações típicas: As temperaturas do molde normalmente variam de 20°C a 120°C (68°F a 248°F), dependendo do material e da complexidade da peça. Por exemplo:. ↩

-

Aprenda como o recozimento alivia o estresse e melhora a estabilidade.: Bem, é simplesmente um processo que envolve o aquecimento de um tipo específico de plástico abaixo de sua temperatura de transição vítrea, a fim de aliviar todas as pressões internas… ↩

-

Descubra como controlar os níveis de umidade reduz o encolhimento.: Áreas mais úmidas absorverão mais umidade. Áreas mais frias podem fazer com que os barris sejam menos eficientes, ou se alguém deixar uma porta aberta você pode ter... ↩