Você já pensou em como essas peças de plástico com formatos perfeitos surgiram? Vamos descobrir os segredos por trás da produção de peças moldadas por injeção muito boas!

Para criar peças moldadas por injeção de alta qualidade, concentre-se na seleção de matérias-primas adequadas, na otimização do design do molde, no controle do processo de moldagem e no monitoramento cuidadoso da qualidade, garantindo excelência estética e funcional.

Durante meu tempo na moldagem por injeção, percebi que a fabricação de peças de alta qualidade envolve muitas etapas importantes. Escolher as matérias-primas certas é muito importante. Ajustar o design do molde também é de grande importância. Cada etapa é crucial. Precisamos nos concentrar em cada detalhe, da mesma forma que um chef refina seu prato. Mesmo pequenos erros podem levar a resultados ruins. Nas próximas partes, compartilharei insights. Darei dicas práticas que melhoraram meus próprios processos de produção. Essas dicas provavelmente melhoraram muito a qualidade do meu produto.

A seleção da matéria-prima é crítica para moldes de alta qualidade.Verdadeiro

A escolha das matérias-primas certas impacta diretamente na qualidade e durabilidade das peças moldadas por injeção, tornando-as essenciais para o sucesso da produção.

O monitoramento contínuo da qualidade é desnecessário na moldagem por injeção.Falso

O monitoramento contínuo da qualidade é vital para detectar defeitos precocemente e manter altos padrões em peças moldadas por injeção, tornando-o essencial para a eficiência da produção.

- 1. Quais matérias-primas são ideais para moldagem por injeção?

- 2. Como o design do molde afeta a qualidade do produto?

- 3. Quais parâmetros devo controlar durante o processo de moldagem por injeção?

- 4. Como o monitoramento da qualidade pode prevenir defeitos em peças moldadas?

- 5. Quais são as armadilhas comuns que devem ser evitadas no projeto de moldes de injeção?

- 6. Conclusão

Quais matérias-primas são ideais para moldagem por injeção?

Selecionar as matérias-primas certas para moldagem por injeção é como escolher os ingredientes perfeitos para um prato especial. Essas escolhas são importantes para alcançar excelentes resultados em seu processo produtivo. Vamos explorar as melhores opções para suas necessidades!

Os materiais ideais para moldagem por injeção incluem poliamida (PA) para resistência, polipropileno (PP) para aplicações leves e polimetilmetacrilato (PMMA) para transparência. O controle de qualidade e os tratamentos de secagem adequados melhoram o desempenho.

Compreendendo a seleção de matéria-prima para moldagem por injeção

Quando comecei na moldagem por injeção, rapidamente aprendi que as matérias-primas que escolhi tiveram um enorme impacto nos meus projetos. É incrível como algo simples como o plástico pode afetar muito o produto final. Escolher o material certo significa saber o que sua aplicação precisa e, às vezes, repensar o que é realmente necessário.

A seleção das matérias-primas é crucial para a produção de peças moldadas por injeção de alta qualidade. Fatores como resistência, tenacidade, resistência ao calor e resistência química desempenham papéis significativos na determinação do material ideal. Aqui está uma visão detalhada:

- Plásticos comumente usados:

- Poliamida (PA) : Ótimo para peças resistentes. Usei PA em um projeto que exigia grande durabilidade e funcionou muito bem!

- Polipropileno (PP) : Este material é leve e resistente. Muitas vezes me ajuda, especialmente em bens de consumo onde o peso realmente importa.

- Polimetilmetacrilato (PMMA) : Oferece clareza como nenhuma outra. Certa vez fiz uma vitrine com PMMA e ficou bem claro.

Conhecer as necessidades da sua aplicação é fundamental. Se você lida com peças que enfrentam altas temperaturas, é fundamental selecionar materiais que tolerem altas temperaturas sem problemas.

Importância da Pureza e Qualidade do Material

Aprendi desde cedo a importância de escolher fornecedores confiáveis. Matérias-primas de boa qualidade reduzem defeitos. Tentativa e erro me ensinaram esta lição valiosa. Os pontos-chave para a qualidade incluem:

| Indicador | Importância |

|---|---|

| Pureza | Reduz defeitos em peças moldadas |

| Tamanho de partícula | Afeta as características de fluxo durante a moldagem |

| Consistência | Garante uniformidade na produção |

Atender a esses pontos difere entre um produto perfeito e outro com problemas como bolhas ou inconsistências.

O papel dos tratamentos de secagem

Muitos plásticos, como o náilon (PA), absorvem a umidade do ar. Lembro-me frequentemente da secagem antes da moldagem por injeção:

- Processo de Secagem : Seque bem esses materiais para evitar defeitos.

- Temperatura e tempo : Por exemplo, o PA6 seca melhor a 80-100°C por 8-12 horas. Esta etapa realmente vale o esforço!

Combinação de cores e aditivos

Se a cor é importante no seu projeto, acertar a cor é crucial. Eu normalmente:

- Adicione Masterbatch ou Pigmento : Isso ajuda a espalhar a cor uniformemente, dando uma aparência consistente.

- Use aditivos : De retardadores de chama a agentes antiestáticos, essas adições podem realmente aumentar o desempenho com base nas necessidades.

Essas mudanças não apenas atendem às demandas visuais, mas também melhoram o funcionamento do produto.

Resumo das matérias-primas ideais

A escolha de matérias-primas para moldagem por injeção envolve consideração cuidadosa de vários fatores, incluindo propriedades mecânicas e condições ambientais:

| Tipo de material | Principais recursos | Aplicações Típicas |

|---|---|---|

| Poliamida (PA) | Alta tenacidade, resistência química | Peças automotivas, componentes industriais |

| Polipropileno (PP) | Leve, resistente à fadiga | Embalagem, produtos de consumo |

| Polimetilmetacrilato (PMMA) | Alta transparência, resistência UV | Aplicações ópticas, displays |

Para obter mais detalhes sobre como melhorar a seleção de materiais, consulte nosso guia sobre propriedades de materiais em moldagem por injeção 1 .

Cada projeto é único. Aproveite o tempo para explorar suas escolhas. Faz parte da aventura!

A poliamida (PA) é ideal para peças automotivas devido à sua resistência.Verdadeiro

A alta tenacidade da poliamida a torna adequada para aplicações automotivas, garantindo durabilidade e desempenho sob estresse.

O polimetilmetacrilato (PMMA) não é transparente.Falso

O PMMA é conhecido por sua clareza superior e propriedades ópticas, tornando-o ideal para aplicações que exigem transparência.

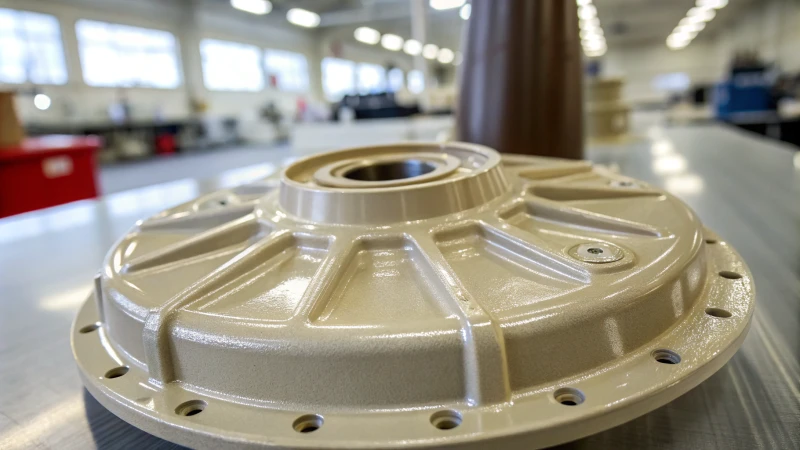

Como o design do molde afeta a qualidade do produto?

Muitas vezes as pessoas não percebem o quanto o design do molde influencia os produtos que usamos diariamente. O design do molde desempenha um papel importante na criação desses produtos. É realmente interessante. Este aspecto é muito importante para as pessoas da indústria.

O projeto do molde influencia crucialmente a qualidade do produto na moldagem por injeção, exigindo materiais adequados, fabricação precisa e injeção meticulosa para produzir produtos fortes e compatíveis que satisfaçam os padrões do cliente e da indústria.

Meu tempo nesta indústria me mostrou que mesmo as pequenas decisões realmente importam!

Por exemplo, usar as matérias-primas certas pode mudar o desempenho de um produto. Em um projeto com peças automotivas, escolhemos a poliamida (PA) por ser muito resistente. Esta escolha foi crítica. Ajudou nosso produto final a passar por testes rigorosos e atender aos altos padrões que nossos clientes esperavam.

Escolher materiais não é apenas marcar uma caixa. Envolve saber o que seu produto precisa para ter sucesso no mundo real. Vejamos alguns detalhes importantes que moldam o design do molde e afetam a qualidade do produto na moldagem por injeção!

A importância do design do molde na moldagem por injeção

Como um novo designer, aprendi rapidamente que o design de moldes não envolve apenas criar uma forma para o plástico. É um artesanato que influencia diretamente na qualidade do produto final.

As peças moldadas precisam de vários fatores importantes: escolha da matéria-prima, fabricação precisa do molde e processo de moldagem por injeção. Cada parte deve ser cuidadosamente controlada para obter os melhores resultados.

- Seleção e processamento de matérias-primas

Selecionar os materiais certos é como construir uma base sólida para uma casa. Se não for sólido, tudo pode falhar. Certa vez escolhi a poliamida (PA) para um projeto que precisava de alta durabilidade. Foi gratificante ver como melhorou o desempenho do nosso produto!

Lembre-se que os tratamentos de secagem são muito importantes! Materiais como o náilon devem ser bem secos para evitar problemas durante a moldagem. Certa vez, pulei esta etapa e acabei com bolhas em nosso produto final. Com certeza foi uma lição aprendida!

Acertar a cor e adicionar os aditivos necessários pode melhorar muito o desempenho. Ver uma cor que combina perfeitamente em um produto tem sido muito gratificante – é ótimo quando a aparência e a função se unem!

- Considerações sobre projeto de molde

O projeto real do molde é onde a criatividade e a engenharia de precisão se encontram.

Seleção da superfície de partição:

A localização da superfície de partição realmente afeta a aparência e a função da peça final. Para produtos que precisam ter uma boa aparência, sempre escondo essa superfície de maneira inteligente. Pequenos detalhes como esse fazem uma grande diferença!

Design da porta:

O tipo certo de porta realmente influencia a forma como o plástico se move para dentro do molde. Por exemplo:

Point Gates: Perfeito para peças finas que necessitam de alta estética.

Portas laterais: adequadas para peças de formato regular.

Projeto do sistema de resfriamento:

Até mesmo o resfriamento para de deformar – uma lição que aprendi com a experiência! É fundamental posicionar canais de resfriamento cuidadosamente com base no formato da peça. Para peças redondas, descobri que canais de resfriamento circulares são ótimos!

- Controle de parâmetros de processo

Controlar as configurações de moldagem por injeção é como liderar uma orquestra – tudo deve funcionar em conjunto!

Durante a produção, muitas vezes ajusto os parâmetros com base no que observo, o que melhorou muitas vezes a qualidade do produto!

- Monitoramento e Otimização da Qualidade

As verificações de qualidade são minha rede de segurança durante a produção. Eles ajudam a encontrar defeitos precocemente – algo que realmente me interessa!

Inspeção de aparência: Encontrar bolhas ou marcas de fluxo antecipadamente economiza tempo e recursos. Eu uso verificações manuais e sistemas automatizados para verificar minuciosamente.

Detecção de precisão dimensional: Ferramentas de precisão são muito úteis aqui; eles garantem que as peças estejam dentro das especificações.

Teste de desempenho: Testes como verificação de resistência à tração confirmam que os produtos atendem aos padrões da indústria.

Otimização de processos: fazer alterações com base no feedback das verificações de qualidade mantém a produção consistente e confiável.**

Compreendendo a complexa relação entre o design do molde e a qualidade do produto na moldagem por injeção

Compreender a complexa relação entre o design do molde e a qualidade do produto na moldagem por injeção é crucial para o sucesso. Cada pessoa nesta área deve se concentrar neste aspecto. Observei como focar em cada detalhe produz resultados impressionantes. Quero compartilhar alguns insights que podem ser realmente úteis para você!

1. Seleção e processamento de matérias-primas

A escolha das matérias-primas certas pode afetar significativamente as características de desempenho do produto acabado.

Por exemplo, selecionar materiais como poliamida (PA) ou polipropileno (PP) devido à sua resistência é essencial para componentes duráveis.

| Material | Propriedades | Casos de uso |

|---|---|---|

| Poliamida (PA) | Alta tenacidade, resistente ao desgaste | Peças automotivas, bens de consumo |

| Polipropileno (PP) | Resistência química, flexível | Embalagem, componentes automotivos |

| PMMA | Alta transparência, clareza óptica | Dispositivos ópticos, monitores |

Além disso, o tratamento de secagem adequado é vital para materiais higroscópicos como o náilon. Isso evita defeitos durante o processo de moldagem, garantindo resultados de qualidade. Por exemplo, secar o PA6 a 80-100°C por 8-12 horas é uma prática comum para atingir níveis ideais de umidade.

Para melhorar o desempenho, podem ser usados aditivos como retardadores de chama, que devem ser misturados uniformemente para manter a consistência das propriedades. A correspondência precisa de cores também é crucial quando a estética é uma preocupação. Saiba mais sobre seleção de materiais 2 .

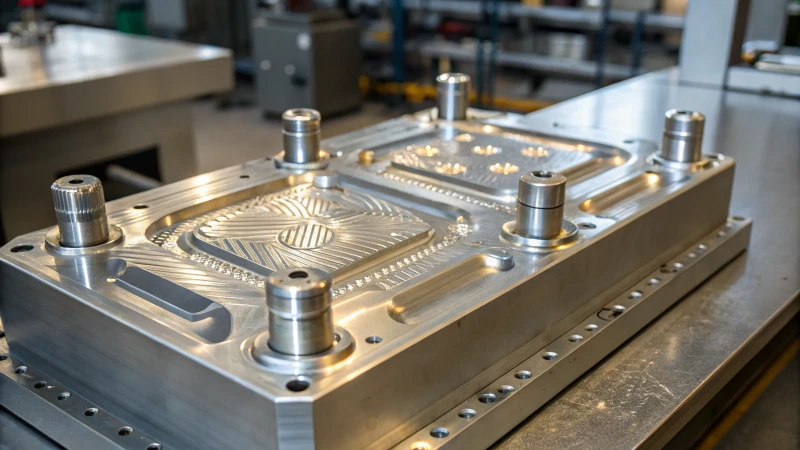

2. Considerações sobre projeto de molde

O design do molde em si é igualmente importante.

Seleção da superfície de partição:

A superfície de partição deve ser posicionada estrategicamente para evitar afetar a função e a aparência da peça.

Para produtos de alta aparência, esta superfície deve ser escondida de forma eficaz.

Projeto da comporta:

A seleção do tipo de comporta apropriado afeta as taxas de fluxo e os métodos de enchimento, cruciais para a produção de peças de alta qualidade. Por exemplo:

- Point Gates: Melhor para peças de paredes finas com altos requisitos estéticos.

- Portas laterais: comumente usadas para peças de formato regular.

Projeto do sistema de resfriamento:

A distribuição uniforme do resfriamento ajuda a reduzir empenamentos. O layout dos canais de resfriamento deve ser otimizado com base no formato da peça. Para peças circulares, recomenda-se um canal de resfriamento circular. Explore técnicas avançadas de projeto de moldes 3 .

3. Controle de parâmetros de processo

O controle eficaz dos parâmetros de moldagem por injeção é essencial para a qualidade do produto.

| Parâmetro | Descrição | Impacto na qualidade |

|---|---|---|

| Temperatura do barril | Afeta a fluidez plástica; normalmente definido em 180-220 ℃ | Garante derretimento e enchimento uniformes |

| Temperatura do Molde | Influencia a cristalinidade e o acabamento superficial | Temperaturas mais altas melhoram a resistência e a transparência |

| Pressão de injeção | Deve atender aos requisitos de fluidez e peças | Pressão incorreta pode levar a defeitos |

| Pressão de retenção | Compensa o encolhimento durante o resfriamento | Garante densidade uniforme e dimensões estáveis |

Os ajustes nesses parâmetros devem ser feitos com base em observações em tempo real durante a produção para otimizar a qualidade da saída. Saiba mais sobre o controle de parâmetros 4 .

4. Monitoramento e Otimização da Qualidade

As medidas de garantia de qualidade são cruciais para identificar e resolver defeitos no início do processo de produção.

- Inspeção de aparência: detecta defeitos como bolhas ou marcas de fluxo usando inspeção manual e equipamento automatizado.

- Detecção de precisão dimensional: Emprega ferramentas de medição de precisão para garantir que as peças atendam às especificações de tolerância.

- Testes de Desempenho: Realiza testes como avaliações de resistência à tração para verificar a conformidade com os padrões da indústria.

- Otimização de Processo: Ajusta parâmetros com base no feedback das verificações de qualidade para melhorar a consistência e a confiabilidade da produção. Saiba mais sobre métodos de monitoramento de qualidade 5 .

O design do molde influencia diretamente a durabilidade do produto.Verdadeiro

O design eficaz do molde garante fluxo e resfriamento ideais do material, o que aumenta a durabilidade dos produtos moldados por injeção.

A seleção da matéria-prima não tem impacto na qualidade do produto.Falso

A escolha de matérias-primas adequadas é crucial, pois afeta significativamente as características de desempenho do produto final na moldagem por injeção.

Quais parâmetros devo controlar durante o processo de moldagem por injeção?

Compreender a moldagem por injeção pode parecer complicado. No entanto, dominar os principais detalhes transforma isso em uma experiência agradável. Descreverei o que descobri sobre fatores importantes para a produção de itens de alta qualidade.

ajustar a injeção e a pressão de retenção, gerenciar a velocidade de injeção e operação do molde e realizar verificações e monitoramento de qualidade rigorosos.

Controle de temperatura

Explorei a moldagem por injeção e percebi que o controle da temperatura é muito importante. Definir as temperaturas certas para o barril e o molde é crucial.

-

Temperatura do barril : Lutei com diferentes plásticos nos meus primeiros dias. Cada tipo de plástico precisa de uma abordagem única. Por exemplo, o poliestireno geralmente precisa de uma temperatura na seção frontal entre 180-220°C. Temperaturas equilibradas levam a uma qualidade plástica consistente. Essa diferença é perceptível.

-

Temperatura do Molde : A temperatura do molde não é apenas um número; afeta a aparência e a sensação do produto final. Com plásticos cristalinos como o policarbonato, aprendi que aumentar a temperatura do molde (80-120°C) provavelmente reduz o estresse interno. Realmente melhora a resistência e a clareza.

Controle de pressão

A alteração das configurações de pressão afeta profundamente a qualidade do produto:

-

Pressão de injeção : Compreender a fluidez e o formato da peça é muito importante. A pressão insuficiente causava um enchimento incompleto, deixando-nos com peças inúteis. Muita pressão cria defeitos como flash. Equilibrar a pressão é um desafio!

-

Pressão de retenção : Isto é vital para gerenciar o encolhimento durante o resfriamento. Ajustei os tempos de espera com base na espessura da peça. As configurações corretas proporcionam densidade uniforme e tamanho estável.

Controle de velocidade

O controle de velocidade tem a ver com precisão:

-

Velocidade de injeção : Encontrar a velocidade de injeção certa mudou tudo para mim. Muito rápido introduz bolhas de ar. Muito lento deixa marcas de solda. Conhecer as necessidades da sua peça, especialmente se for de paredes finas ou complexas, é fundamental.

-

Velocidade de abertura e fechamento do molde : Controlar a velocidade do molde realmente melhora a eficiência da produção. Também reduz o desgaste do sistema.

Monitoramento e Otimização da Qualidade

O monitoramento da qualidade é essencial e não apenas uma etapa extra. Aqui estão os métodos que usei:

| Tipo de inspeção | Propósito | Ferramentas/métodos usados |

|---|---|---|

| Inspeção de aparência | Detecte defeitos como bolhas ou marcas de fluxo | Verificações manuais e testes ópticos automatizados |

| Detecção de precisão dimensional | Garanta que as dimensões atendam às especificações do projeto | Paquímetros, micrômetros, máquinas de medição por coordenadas |

| Teste de desempenho | Validar propriedades mecânicas | Testes de resistência à tração, testes de impacto |

| Otimização de Processos | Ajuste os parâmetros com base nos resultados do monitoramento | Análise de dados em tempo real |

Adotar esses controles durante a moldagem por injeção otimiza a produção e minimiza erros. Isso resulta em peças moldadas de alta qualidade para aplicações variadas. Se estiver interessado em configurações de parâmetros específicos, verifique os parâmetros de moldagem por injeção 6 . Vamos continuar aprendendo!

O controle da temperatura é essencial para o fluxo ideal do plástico.Verdadeiro

Manter as temperaturas adequadas do cilindro e do molde garante que o plástico derreta corretamente, influenciando as características de fluxo e a qualidade geral do produto.

Pressões de injeção mais altas sempre resultam em peças melhor moldadas.Falso

A pressão excessiva de injeção pode causar defeitos; portanto, deve ser equilibrado com a geometria e fluidez da peça para obter resultados ideais.

Como o monitoramento da qualidade pode prevenir defeitos em peças moldadas?

Sentir-se frustrado com defeitos em peças moldadas acontece com frequência. Eu também estive nessa situação. O monitoramento da qualidade não é apenas uma necessidade técnica. Isso realmente muda tudo. Essa abordagem provavelmente melhora a qualidade do produto. Ele também evita erros irritantes.

O monitoramento da qualidade em peças moldadas envolve rigoroso controle de matérias-primas, regulação de parâmetros de processo e inspeções minuciosas durante a moldagem por injeção, prevenindo defeitos e melhorando a qualidade do produto.

A importância do monitoramento da qualidade

O monitoramento da qualidade é muito importante para o processo de moldagem por injeção, pois impacta diretamente na integridade e no desempenho do produto. Ao implementar verificações sistemáticas de qualidade em cada etapa da produção, os fabricantes podem reduzir significativamente os defeitos. Essa abordagem me dá tranquilidade, sabendo que forneço produtos de alta qualidade.

Inspeção de Matéria Prima

Antes do início da produção, o monitoramento da qualidade começa com as matérias-primas. A seleção e teste de materiais plásticos são críticos.

| Tipo de material | Propriedades | Método de teste |

|---|---|---|

| Poliamida (PA) | Alta tenacidade | Teste de resistência à tração |

| Polimetilmetacrilato (PMMA) | Alta transparência e propriedades ópticas | Inspeção visual, teste de transmissão de luz |

Escolher os materiais plásticos certos é crucial. Para alta tenacidade, escolho poliamida (PA) ou polipropileno (PP). Não se trata apenas de selecionar um material; os fornecedores devem ser confiáveis e as matérias-primas devem atender a todas as especificações necessárias. Lembro-me de um projeto em que a escolha do PMMA de alta qualidade pela sua transparência fez uma grande diferença.

Eu seco os plásticos higroscópicos adequadamente antes da produção para evitar defeitos como bolhas. Por exemplo, o PA6 seca a 80-100°C durante 8-12 horas. Esses pequenos detalhes são muito importantes para evitar problemas futuros.

Controle de parâmetros de processo

O controle dos parâmetros do processo, como temperatura e pressão durante a moldagem por injeção, é essencial para manter a qualidade do produto. Cada parâmetro deve ser cuidadosamente monitorado e ajustado com base no material utilizado:

- Configurações de temperatura : influenciam a fluidez do plástico.

- Níveis de pressão : Garanta que os moldes sejam preenchidos completamente sem causar defeitos como rebarbas ou transbordamento.

Configurá-los corretamente evita muitos problemas. A temperatura incorreta do barril prejudica as características de fluxo. Ajustar esses parâmetros repentinamente é muito importante, especialmente durante problemas inesperados de produção.

Por exemplo, definir corretamente a temperatura do barril para diferentes plásticos pode melhorar as características de fluxo:

| Tipo de plástico | Temperatura recomendada do barril (°C) |

|---|---|

| Poliestireno (PS) | 180-220 |

| Policarbonato (PC) | 240-260 |

Inspeções Regulares

Inspeções regulares são muito essenciais durante o processo de moldagem. Isso inclui:

- Inspeções de aparência : as inspeções automatizadas e manuais ajudam a detectar defeitos de superfície precocemente, detectando problemas como bolhas ou marcas de fluxo.

- Verificações de precisão dimensional : O uso de ferramentas de medição precisas garante que as dimensões permaneçam dentro dos níveis de tolerância.

| Tipo de inspeção | Ferramentas usadas | Propósito |

|---|---|---|

| Inspeção de aparência | Equipamento de teste óptico | Detectar defeitos de superfície |

| Verificação de precisão dimensional | Paquímetros, micrômetros | Verifique a conformidade dimensional |

Ao manter rotinas de inspeção rigorosas, as empresas podem detectar defeitos precocemente, evitando retrabalhos dispendiosos posteriormente.

Teste de desempenho

Testes de desempenho, como resistência à tração ou resistência ao impacto, são cruciais para confirmar que minhas peças atendem eficazmente às aplicações do mundo real. Testes completos aumentam a confiança em meus produtos.

Resumindo, o uso de práticas sólidas de monitoramento de qualidade em todas as etapas – desde a seleção de materiais até os testes de pós-produção – ajuda a prevenir defeitos em peças moldadas de forma eficiente. Para obter mais informações sobre a otimização dos sistemas de monitoramento da qualidade, explore as técnicas de garantia de qualidade 7 ou as melhores práticas do setor. Juntos, provavelmente poderemos melhorar nossos processos de fabricação e entregar resultados surpreendentes!

O monitoramento da qualidade reduz defeitos em peças moldadas.Verdadeiro

As verificações sistemáticas de qualidade durante a produção ajudam a identificar e mitigar possíveis defeitos, levando a maior integridade e desempenho das peças moldadas.

A inspeção da matéria-prima é desnecessária para a prevenção de defeitos.Falso

A inspeção das matérias-primas é fundamental, pois garante a utilização apenas de materiais adequados, reduzindo significativamente o risco de defeitos no produto final.

Quais são as armadilhas comuns que devem ser evitadas no projeto de moldes de injeção?

Projetar moldes de injeção muitas vezes parece um ato de equilíbrio. Muitas coisas podem dar errado. Esses problemas costumam causar frustração e despesas extras. Vamos explorar esses desafios juntos. O objetivo é tornar seu processo mais tranquilo e bem-sucedido.

Evite armadilhas comuns no projeto de moldes de injeção selecionando os materiais certos, garantindo um projeto de molde preciso, controlando cuidadosamente os parâmetros do processo e monitorando de perto a qualidade para produzir peças de alta qualidade com eficiência.

Compreendendo a importância da seleção de matérias-primas

Uma das armadilhas mais críticas no projeto de moldes de injeção é a seleção das matérias-primas . A escolha do material errado pode levar a peças que não atendem aos requisitos de desempenho, resultando em altos custos para retrabalho ou substituição.

Por exemplo, se um produto requer alta tenacidade, é aconselhável usar materiais como poliamida (PA) ou polipropileno (PP). Por outro lado, se a transparência for essencial, o polimetilmetacrilato (PMMA) deve ser considerado. É crucial verificar a qualidade de fornecedores confiáveis para garantir que parâmetros como pureza e tamanho de partícula estejam dentro dos limites aceitáveis. Este guia detalhado 8 sobre seleção de matérias-primas pode fornecer insights mais profundos.

Os perigos do projeto de molde inadequado

Outra armadilha comum é o mau design do molde . Se a geometria do molde não estiver alinhada com os requisitos da peça, isso pode levar a defeitos como empenamentos ou preenchimentos incompletos.

Principais considerações no projeto de moldes:

| Fator | Descrição |

|---|---|

| Superfície de partição | Deve ser projetado para minimizar a visibilidade e facilitar a desmoldagem. |

| Projeto de portão | Deve considerar a forma e o tamanho das peças para um fluxo ideal. |

| Sistema de resfriamento | Projete canais de resfriamento próximos à cavidade para garantir um resfriamento uniforme. |

Por exemplo, selecionar uma porta pontual para peças de paredes finas garante que o material fundido seja preenchido uniformemente. Se isso for negligenciado, podem ocorrer defeitos, levando ao aumento dos custos de produção.

Armadilhas de controle de parâmetros de processo

Deixar de controlar os parâmetros do processo, como temperatura e pressão, pode afetar gravemente a qualidade do produto. Cada tipo de plástico possui requisitos específicos para esses parâmetros e desvios podem levar a defeitos.

Tabela de controle de temperatura:

| Tipo de plástico | Temperatura recomendada do barril (°C) | Temperatura do Molde (°C) |

|---|---|---|

| Poliestireno (PS) | 180-220 | 20-60 |

| Policarbonato (PC) | 230-260 | 80-120 |

É essencial manter essas temperaturas durante todo o processo de injeção para evitar problemas como tensões internas ou mau acabamento superficial. Um bom recurso para melhores práticas de controle de temperatura pode ser encontrado aqui 9 .

Monitoramento da Qualidade e sua Importância

Por último, negligenciar o monitoramento da qualidade pode levar a defeitos não reconhecidos que chegam à produção. A implementação de um processo robusto de garantia de qualidade garante que defeitos como bolhas ou flashes sejam identificados precocemente.

Lista de verificação de inspeção de qualidade:

- Inspeção de aparência : Verifique se há defeitos na superfície.

- Detecção de precisão dimensional : Utilize calibradores e máquinas de medição por coordenadas.

- Teste de desempenho : Verifique a resistência à tração e a resistência ao calor em relação aos padrões.

Inspeções regulares baseadas nesta lista de verificação podem detectar possíveis problemas antes que se transformem em problemas dispendiosos. Para obter mais informações sobre técnicas eficazes de monitoramento da qualidade, consulte esta visão abrangente 10 .

Selecionar a matéria-prima errada pode levar a retrabalhos dispendiosos.Verdadeiro

A utilização de materiais inadequados para moldes de injeção pode resultar em defeitos, aumentando os custos de produção devido a retrabalho ou substituição de peças.

O mau design do molde não afeta a qualidade do produto.Falso

O projeto inadequado do molde pode causar defeitos como empenamentos, impactando diretamente na qualidade e funcionalidade do produto final.

Conclusão

Este artigo descreve técnicas essenciais para a produção de peças moldadas por injeção de alta qualidade, com foco em matérias-primas, projeto de moldes, controle de processo e monitoramento de qualidade.

-

Conheça as melhores matérias-primas para moldagem por injeção para otimizar seu processo de produção de forma eficaz. ↩

-

Descubra como as complexidades do projeto do molde influenciam a qualidade e o desempenho do produto nos processos de moldagem por injeção. ↩

-

Obtenha insights sobre técnicas avançadas de projeto de moldes que melhoram a eficiência da fabricação e a excelência do produto. ↩

-

Aprenda sobre os principais parâmetros do processo de moldagem por injeção que afetam as características e a garantia de qualidade do produto final. ↩

-

Explore as melhores práticas para monitorar a qualidade na moldagem por injeção para melhorar a detecção e resolução de defeitos. ↩

-

Explore diretrizes detalhadas sobre como otimizar os parâmetros de moldagem por injeção para melhorar a qualidade e a eficiência do produto. ↩

-

Explore técnicas avançadas de monitoramento de qualidade para aumentar a confiabilidade e o desempenho do seu produto. ↩

-

Explore este link para obter informações valiosas sobre como evitar armadilhas de projeto que podem levar a erros dispendiosos na moldagem por injeção. ↩

-

Este link fornece as melhores práticas para controlar parâmetros de processo em moldagem por injeção, essenciais para evitar defeitos. ↩

-

Encontre técnicas eficazes de monitoramento de qualidade para garantir que suas peças moldadas atendam a altos padrões sem defeitos. ↩