Lembro -me da primeira vez que enfrentei a tarefa assustadora de projetar um componente complexo usando moldagem por injeção. Parecia resolver um quebra -cabeça com mil peças em movimento.

As melhores técnicas para a criação de estruturas complexas na moldagem por injeção incluem análise de fluxo de molde, materiais avançados, inserções de molde impressas em 3D e usando undercuts e ações colaterais para aumentar a precisão e a eficiência em projetos complexos.

Navegar essas técnicas pode ser um divisor de águas. Imagine transformar um esboço simples em um produto tangível que atenda às demandas estéticas e funcionais. Vamos mergulhar em como cada método pode elevar nossos projetos. A análise de fluxo de molde me permite prever como os materiais preenchem o molde, enquanto materiais avançados abrem portas para novas possibilidades. O uso de impressão 3D para inserções de molde me dá flexibilidade na prototipagem e a integração de reduções e ações secundárias me ajuda a alcançar esses ângulos e recursos complicados. Essas etapas não fazem apenas parte do processo - elas são a essência de criar algo verdadeiramente notável.

A análise do fluxo de molde melhora a eficiência da moldagem por injeção.Verdadeiro

Ajuda a prever e otimizar o fluxo de materiais, reduzindo defeitos.

A impressão 3D não pode ser usada para inserções de molde na moldagem por injeção.Falso

A impressão 3D é usada para criar inserções de molde personalizadas, aprimorando a flexibilidade do design.

- 1. Como a análise do fluxo de molde melhora o design complexo?

- 2. Qual o papel dos materiais avançados na moldagem por injeção?

- 3. Como a impressão 3D pode melhorar as inserções de molde para complexidade?

- 4. Por que os undercuts e as ações colaterais são essenciais para peças complexas?

- 5. Quais são os erros comuns a serem evitados no design complexo de moldes?

- 6. Conclusão

Como a análise do fluxo de molde melhora o design complexo?

Já se perguntou como esses complexos gadgets plásticos saem sempre sempre?

A análise do fluxo de moldes permite que os designers visualizem o comportamento plástico fundido em moldes, identificando problemas de projeto precocemente, otimizando o uso de materiais e aumentando a eficiência da produção, resultando em produtos de alta qualidade com aborrecimentos e custos reduzidos.

A ciência por trás da análise do fluxo de molde

Quando mergulhei os dedos dos pés no design do molde, o processo parecia uma forma de arte secreta. Mas a análise do fluxo de molde mudou tudo. É como ter uma bola de cristal que usa o Software Avançado 1 para simular a jornada de plástico fundido através de um molde. Imagine ser capaz de identificar problemas como armadilhas de ar 2 ou linhas de solda antes mesmo de atingir o piso de produção.

| Aspecto de simulação | Benefícios |

|---|---|

| Padrão de preenchimento | Otimiza o fluxo do material |

| Tempo de resfriamento | Reduz os tempos de ciclo |

| Pontos de pressão | Impede a distorção da parte |

Otimizando o uso de materiais

Lembro -me de um projeto em que estávamos constantemente aprimorando as espessuras da parede para acertar as coisas. Com a análise do fluxo de molde, é como ter um sexto sentido para prever como o plástico preenche o molde. Você pode ajustar perfeitamente os locais dos portões e a espessura da parede, o que não apenas reduz os resíduos, mas também reforça a integridade estrutural 3 do produto final. É um ganha-ganha!

Aumentar a qualidade e eficiência do produto

Antes de usar a análise do fluxo de moldes, eu costumava me encontrar no ciclo frustrante de tentativa e erro. Mas agora, parece trapaça - de uma boa maneira! Ao identificar defeitos antes de criarem suas cabeças feias, posso garantir que cada parte não apenas pareça boa, mas funcione perfeitamente. Essa abordagem proativa reduz o tempo de produção, eliminando inúmeras fases de teste.

Além disso, a visualização de problemas com os canais de refrigeração 4 e os projetos de portão significa que os engenheiros podem ajustar os processos para resfriamento e solidificação eficientes. Menos defeitos, mais consistência - a música é para os ouvidos de qualquer designer.

A adoção da análise de fluxo de moldes não apenas aumentou nosso jogo na entrega de produtos de alta qualidade, mas também nos deu uma vantagem no mercado competitivo, garantindo uma produção mais rápida e econômica.

A análise do fluxo de molde reduz o desperdício de material.Verdadeiro

Ele otimiza o uso do material ajustando a espessura da parede e os locais dos portões.

A análise do fluxo de molde aumenta a necessidade de testes físicos.Falso

Reduz a necessidade de testes físicos prevendo defeitos mais cedo.

Qual o papel dos materiais avançados na moldagem por injeção?

Imagine um mundo em que os componentes plásticos não são apenas funcionais, mas também maravilhosamente projetados e altamente eficientes. Esta é a promessa que os materiais avançados trazem para a moldagem por injeção.

Os materiais avançados revolucionam a moldagem por injeção, melhorando o desempenho, reduzindo os custos e permitindo projetos complexos com melhor estabilidade térmica, durabilidade e precisão, levando a componentes de alta qualidade.

Entendendo os materiais avançados em moldagem por injeção

Como alguém que passou anos na indústria de moldes, testemunhei em primeira mão o poder transformador de materiais avançados na moldagem por injeção. Lembra quando encontrei polímeros de alto desempenho 5 como Peek e PEI? Era como descobrir uma nova dimensão de possibilidades. Esses materiais, criados para suportar condições extremas, produzem componentes robustos e confiáveis. Certa vez, trabalhei em um projeto para aplicações aeroespaciais, onde as excepcionais propriedades mecânicas de Peek eram o herói desconhecido.

| Material | Benefícios | Aplicativos |

|---|---|---|

| ESPIAR | Alta estabilidade térmica, força | Aeroespacial, Automotivo |

| PEI | Resistência à chama, estabilidade dimensional | Componentes elétricos |

Melhorando a flexibilidade do design

Os materiais avançados me permitiram esticar os limites do que antes era considerado possível na moldagem tradicional de injeção. Lembro -me de abordar um design desafiador para um cliente de eletrônica de consumo; O uso de materiais compostos 6 era como ter uma paleta de artista com cores infinitas. A integração de fibras de vidro em polímeros nos deu a mistura perfeita de estruturas leves, porém fortes, uma solução ideal para o projeto.

Melhorando a qualidade do produto

A precisão oferecida por materiais avançados tem sido fundamental para o meu trabalho. Uma vez, ao projetar vedações que exigiam tolerâncias precisas, os elastômeros termoplásticos forneceram a solução perfeita com suas excelentes propriedades de vedação. A consistência e a precisão que eles trouxeram para a mesa foram incomparáveis.

Eficiência de custos e sustentabilidade

Há um equívoco comum de que os materiais avançados são proibitivamente caros. No entanto, na minha experiência, o investimento inicial geralmente compensa em espadas. Tome tempos de ciclo reduzidos e geração mínima de resíduos, por exemplo - eles levaram a uma economia de custos significativa ao longo do tempo. E com a sustentabilidade mais importante do que nunca, a durabilidade desses materiais significa menos substituições e uma pegada de carbono menor.

A moldagem por injeção está passando por uma revolução com esses materiais avançados. Escolher o certo não é apenas atingir especificações; Trata -se de ultrapassar os limites do que é possível e da obtenção de excelência na fabricação.

A incorporação de materiais avançados nos processos de moldagem por injeção abre inúmeras oportunidades de inovação e eficiência, transformando não apenas produtos, mas indústrias inteiras.

O PEEK é usado em aplicações aeroespaciais para sua força.Verdadeiro

O PEEK oferece alta estabilidade e força térmica, ideal para aeroespacial.

Os materiais tradicionais oferecem maior complexidade do projeto do que os avançados.Falso

Os materiais avançados permitem maior complexidade do projeto que os tradicionais.

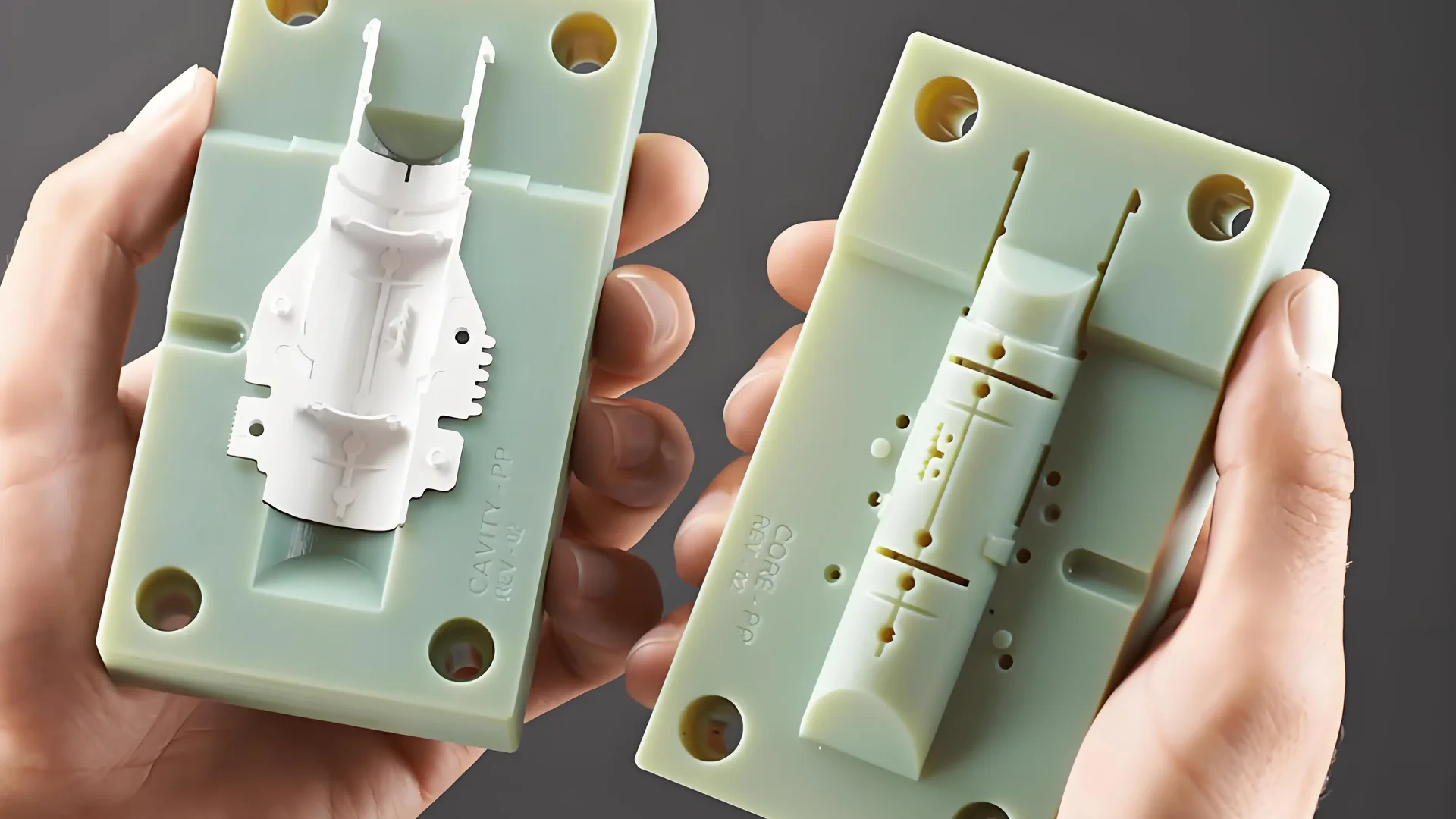

Como a impressão 3D pode melhorar as inserções de molde para complexidade?

Já pensou em como a impressão 3D poderia revolucionar seu design de molde? É uma mudança de jogo para criar inserções complexas, acelerar a produção e cortar custos.

A impressão 3D aprimora as inserções de molde, permitindo projetos complexos, reduzindo o tempo e o desperdício de fabricação e permitindo uma produção eficiente e econômica de geometrias complexas.

O papel da impressão 3D no design do molde

Lembro -me da primeira vez que percebi quanto potencial impressão 3D 7 teve para o design do molde. Era como uma lâmpada disparada na minha cabeça! A incorporação dessa tecnologia em nosso processo nos permitiu criar formas e geometrias que estavam simplesmente fora de alcance antes, pelo menos sem gastar muito. Essa tecnologia se tornou um verdadeiro divisor de jogos para melhorar a eficiência e a funcionalidade dos moldes.

| Métodos Tradicionais | Impressão 3D |

|---|---|

| Complexidade limitada | Alta complexidade |

| Prazos de entrega mais longos | Prototipagem rápida |

| Mais resíduos gerados | Desperdício mínimo |

Vantagens de geometrias complexas

O problema das geometrias complexas é que elas podem realmente levar o desempenho de uma inserção de molde para o próximo nível. Imagine ser capaz de criar canais de fluxo personalizados ou texturas complexas que aumentam a eficiência de resfriamento e a qualidade geral. Isso é o que a impressão 3D nos permite fazer.

Tome canais de resfriamento conforme, por exemplo. Ao usar a impressão 3D 8 para incorporá -los em nossos projetos, vimos uma grande melhoria no gerenciamento térmico - os tempos de ciclo de corte em até 40%! Além disso, a qualidade da peça é apenas fenomenal, com redução de distorção e menos defeitos.

Eficiência de custos e utilização de materiais

Não há nada como a satisfação de tirar mais de menos. Com a impressão 3D, é exatamente o que acontece. O uso do material é otimizado, o que significa que os custos são mantidos sob controle. Os métodos tradicionais geralmente envolvem muito desperdício da usinagem do excesso de material-é demorado e frustrante.

Aplicações em diversas indústrias

As inserções de molde impressas em 3D estão surgindo em todos os lugares, do automotivo ao aeroespacial e eletrônico de consumo. Cada setor colhe os benefícios da rápida prototipagem e personalização que atende a demandas exclusivas.

Por exemplo, na indústria automotiva, agora podemos criar designs intrincados para componentes leves que aumentam drasticamente a eficiência e o desempenho do combustível. É incrível ver essas idéias ganharem vida.

Superando restrições de design

O Freedom 3D Printing Technology 9 oferece é como dar aos designers uma chave para desbloquear um mundo de possibilidades. Podemos experimentar novas idéias sem nos preocupar com os custos disparados - é um momento tão emocionante para a inovação no design de moldes.

Além disso, essa tecnologia suporta a criação de inserções que integram várias funções. Imagine moldes com canais para sensores ou elementos de aquecimento incorporados. Esses moldes mais inteligentes podem revolucionar o monitoramento e o controle do processo, abrindo portas para avanços ainda maiores.

A impressão 3D reduz o tempo de produção do molde em 40%.Verdadeiro

A impressão 3D permite prototipagem rápida, reduzindo significativamente o tempo de produção.

Os métodos tradicionais de design de moldes produzem menos desperdício que a impressão 3D.Falso

Os métodos tradicionais removem o excesso de material, gerando mais resíduos do que a impressão 3D.

Por que os undercuts e as ações colaterais são essenciais para peças complexas?

Quando mergulhei no mundo do design do molde, percebi rapidamente o quão cruciais foram os subcontos e as ações secundárias para criar peças complexas.

Undercuts e ações colaterais são cruciais no design do molde, pois permitem geometrias complexas que melhorem a funcionalidade do produto e a estética, essenciais para a fabricação de peças complexas.

O papel dos subcontos no design do molde

Lembro -me da primeira vez que abordei um projeto envolvendo undercuts. Foi um pouco assustador no começo, mas, ao experimentar esses recursos, fiquei impressionado com a complexidade que eles permitiram. Undercuts são aquelas pequenas características sorrateiras em uma parte moldada que impedem que o molde escorregue facilmente, mas também abre um mundo de possibilidades de design. Eles permitem que você incorpore geometrias intrincadas 10 que realmente ultrapassam os limites do que é possível no design do produto.

Benefícios dos reduções:

- Designs complexos: eles são perfeitos para os momentos em que você precisa moldar recursos como encaixes ou threads.

- Recurso estético: alcançar contornos suaves e acabamentos perfeitos que, de outra forma, seriam complicados.

Como as ações secundárias complementam os reduções

As ações secundárias foram um divisor de águas para mim em alguns dos meus projetos mais desafiadores. Eles são como os companheiros de undercuts - deslizando literalmente das laterais dos moldes para criar recursos como orifícios ou reduções que os moldes padrão simplesmente não conseguem suportar.

Vantagens das ações secundárias:

- Detalhes aprimorados: eles permitem adicionar mais recursos sem perder a integridade estrutural.

- Maior precisão: eles são ótimos para manter tolerâncias rígidas, mantendo as seções estáveis durante a moldagem.

| Recurso | Undercut | Ação lateral |

|---|---|---|

| Complexidade | Alto | Médio |

| Custo | Moderado | Mais alto |

| Flexibilidade | Limitado | Alto |

Aplicações e desafios práticos

Trabalhar com undercuts e ações secundárias definitivamente adiciona camadas de complexidade - e custo - para moldar a fabricação. É um ato de equilíbrio entre acertar os meandros desejados 11 e manter os custos de produção sob controle. Aprendi que tudo se trata de encontrar o ponto ideal.

As principais considerações incluem:

- Implicações de custo: mecanismos adicionais podem aumentar as despesas.

- Flexibilidade do projeto: Às vezes, acomodar ações secundárias significa menos ajustes de design posteriormente.

Explorando soluções alternativas

À medida que a tecnologia evolui, também faz nossas opções no design do molde. Encontrei inovações como núcleos dobráveis e software CAD 12 avançados 12 como inestimáveis para superar os desafios tradicionais.

- Núcleos dobráveis: essas soluções bacanas reduzem a necessidade de ações laterais, colapsando para dentro durante a ejeção-um tempo real.

- Software CAD: é aqui que eu flexiono meus músculos criativos, visualizando e planejando moldes complexos com mais eficiência, facilitando o gerenciamento desses prejudicados.

Os reduções adicionam complexidade às peças moldadas.Verdadeiro

Os sub -cuts impedem a remoção fácil do molde, adicionando complexidade para projetos complexos.

As ações colaterais diminuem o custo da fabricação de moldes.Falso

As ações colaterais aumentam os custos devido a mecanismos adicionais no design do molde.

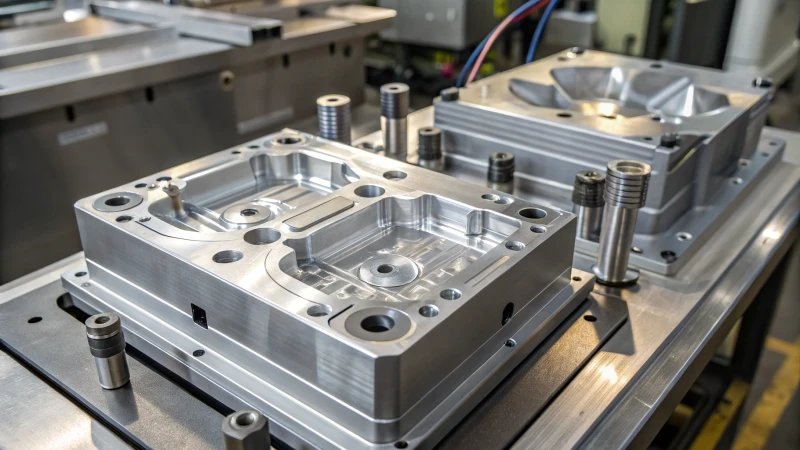

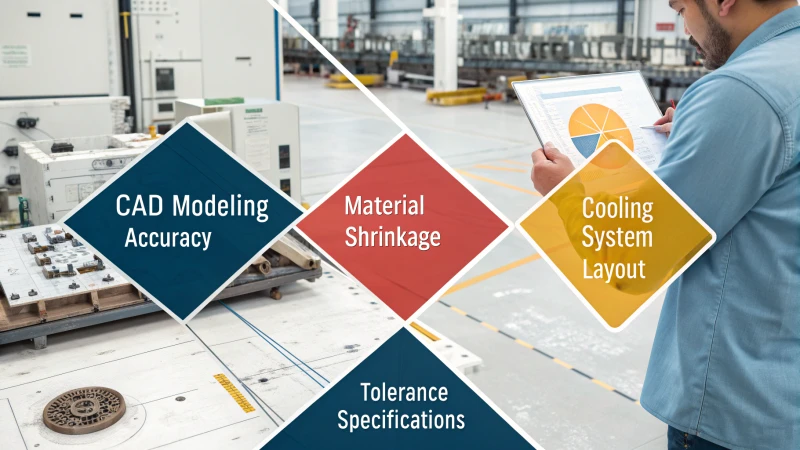

Quais são os erros comuns a serem evitados no design complexo de moldes?

Entrar em um design complexo de molde parece um pouco como entrar em um labirinto, onde cada turno pode levar a uma surpresa. Mas adivinhe? Aprender sobre armadilhas comuns pode ser seu roteiro para o sucesso.

Evite erros no design complexo de moldes, garantindo modelagem precisa de CAD, considerando o encolhimento do material, implementando sistemas de refrigeração eficazes e mantendo tolerâncias rígidas para melhorar a fabricação e reduzir os erros.

A importância da modelagem precisa de CAD

A modelagem CAD é a espinha dorsal de qualquer design de molde. Nunca esquecerei o tempo em que passei horas trabalhando em um design, apenas para perceber que meu modelo CAD inicial teve um pequeno erro na dimensão. Aquele pequeno erro bola de neve, levando a um monte de retrabalho. Garantir dimensões e tolerâncias precisas é crucial.

| Melhores práticas de modelagem CAD |

|---|

| Verifique todas as dimensões duas vezes |

| Use software de modelagem robusto |

| Realize testes de simulação |

Modelos precisos não são apenas obter as coisas desde o início; Eles ajudam a visualizar possíveis problemas antes de se tornarem problemas reais, economizando tempo e dinheiro na linha.

Contabilização do encolhimento do material

No início da minha carreira, aprendi da maneira mais difícil sobre os efeitos do encolhimento do material. Produzimos peças que simplesmente não se encaixavam - como tentar espremer um par favorito de jeans após uma farra de férias. Os designers de mofo devem explicar o encolhimento de materiais durante o resfriamento. Não fazer isso pode levar a peças que não atendem às especificações. Um entendimento completo das propriedades materiais 13 é essencial.

- Seleção de material: escolha materiais com taxas de encolhimento previsíveis.

- Prototipagem: teste protótipos para medir o encolhimento real.

- Ajustes: Faça ajustes no projeto do molde para compensar o encolhimento.

Garantir sistemas de refrigeração eficazes

Se você já tentou esfriar uma torta muito rapidamente e acabou com uma crosta encharcada, entenderá por que o resfriamento é fundamental na moldagem por injeção. O resfriamento ineficiente pode causar deformação ou formação de peça incompleta. É vital integrar canais de resfriamento eficientes 14 no design do molde.

- Posicionamento do canal: Coloque os canais estrategicamente para o resfriamento uniforme.

- Ferramentas de simulação: utilize o software de simulação para prever a distribuição de calor.

- Manutenção regular: mantenha os sistemas de refrigeração para evitar bloqueios e garantir um desempenho consistente.

Mantendo tolerâncias precisas

A precisão tem sido minha estrela do norte no design do molde, especialmente ao lidar com componentes que exigem especificações rígidas. Conseguir isso requer um foco na precisão de ferramentas e usinagem 15 .

- Verificações de qualidade: Inspecione regularmente os moldes quanto ao desgaste.

- Equipamento calibrado: use máquinas calibradas para fabricação.

- Documentação: Mantenha registros detalhados de especificações e alterações.

Considerações Adicionais

Além desses aspectos técnicos, a comunicação aberta com as equipes de fabricação é crucial. Compreender suas capacidades e limitações pode levar a projetos e processos mais alinhados, reduzindo erros e aumentando a eficiência. Descobri que a condução de avaliações de design colaborativo 16 com as partes interessadas garante que todos estão na mesma página durante todo o ciclo de vida do projeto.

Modelos CAD precisos impedem revisões de produção dispendiosas.Verdadeiro

A modelagem precisa do CAD ajuda a identificar problemas antecipadamente, reduzindo erros.

Ignorar o encolhimento do material leva a uma parte perfeita ajustes.Falso

Negligenciar o encolhimento faz com que as peças não se encaixem corretamente ou atendam às especificações.

Conclusão

Explore técnicas essenciais para criar estruturas complexas na moldagem por injeção, incluindo análise de fluxo de molde, materiais avançados, impressão 3D e reduções para melhorar a precisão e eficiência do projeto.

-

Explore as principais ferramentas de software para aprimorar a precisão e a eficiência do design do molde. ↩

-

Entenda como as armadilhas de ar se formam e como elas afetam a qualidade do produto. ↩

-

Aprenda sobre a relação entre a espessura da parede e a durabilidade do produto. ↩

-

Descubra como os canais de refrigeração melhoram o desempenho do molde e reduzem os defeitos. ↩

-

Descubra por que polímeros de alto desempenho, como Peek e PEI, são essenciais para aplicações aeroespaciais devido à sua força e estabilidade térmica. ↩

-

Aprenda como os materiais compostos permitem geometrias complexas e estruturas leves, cruciais para indústrias como automotivo e eletrônica. ↩

-

Aprenda como a impressão 3D aprimora o design do molde com geometrias complexas e prototipagem rápida. ↩

-

Explore como a impressão 3D reduz os custos, otimizando o uso do material em inserções de molde. ↩

-

Descubra como a impressão 3D promove designs inovadores com funcionalidades integradas em inserções de molde. ↩

-

Descubra como os undercuts permitem geometrias complexas em componentes plásticos. ↩

-

Explore os desafios enfrentados na obtenção de projetos complexos de moldes. ↩

-

Descubra como as ferramentas CAD modernas ajudam os projetos intrincados de moldes. ↩

-

Obtenha informações sobre como os diferentes materiais se comportam durante a moldagem para evitar problemas como encolhimento. ↩

-

Aprenda sobre a colocação estratégica dos canais de resfriamento para um melhor gerenciamento de calor nos projetos de moldes. ↩

-

Descubra métodos para manter a precisão e a precisão nos processos de ferramentas essenciais para o design do molde. ↩

-

Entenda como as revisões colaborativas podem melhorar a comunicação e reduzir os erros no processo de design. ↩