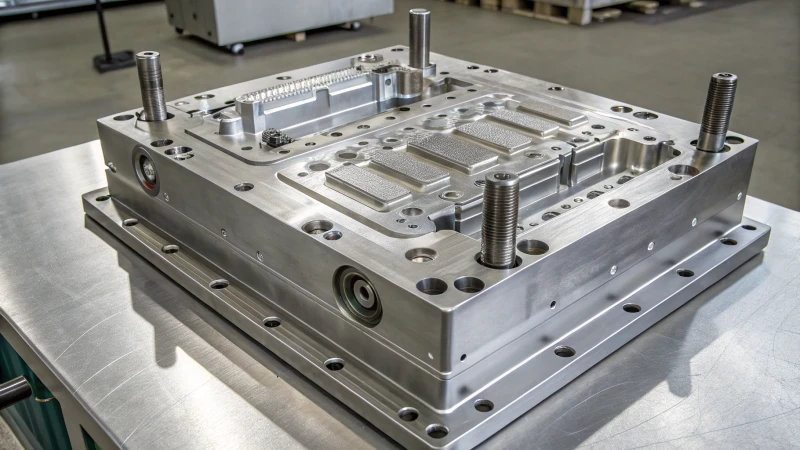

Criar a superfície de separação perfeita na moldagem por injeção pode ser um fator decisivo para a qualidade do produto. Mas como acertar sempre?

As técnicas de design otimizadas para superfícies de separação em moldes de injeção priorizam a forma, a aparência e a facilidade de processamento do produto, garantindo uma desmoldagem suave, defeitos mínimos e uma fabricação eficiente.

Sabe, quando comecei a trabalhar com moldes de injeção, fiquei impressionado com a quantidade de detalhes que exigiam atenção. Parecia montar um quebra-cabeça complexo, onde cada peça tinha que se encaixar perfeitamente para criar algo realmente notável. Com o tempo, percebi que dominar o design das superfícies de separação é como encontrar a última peça de um quebra-cabeça — é crucial para alcançar um acabamento impecável.

Vamos explorar algumas estratégias que me ajudaram a aprimorar minha abordagem. Para formatos simples, como um copo cilíndrico, posicionar a superfície de separação ao longo do contorno máximo simplifica a estrutura do molde. Mas, ao lidar com formatos complexos, garantir uma desmoldagem suave torna-se fundamental. Aprendi que usar mecanismos de extração lateral do núcleo para reentrâncias ou superfícies de separação escalonadas para diferentes características pode fazer toda a diferença.

A aparência também desempenha um papel fundamental, especialmente em superfícies de alta qualidade, como interiores automotivos. Evitar linhas de junção pode prevenir rebarbas e marcas de solda indesejáveis. E não se esqueça da praticidade de processamento. Optar por superfícies planas em vez de curvas facilita a fresagem e o desbaste — lições que aprendi da maneira mais difícil, durante longas noites na oficina.

A incorporação dessas técnicas não só aprimora a qualidade do produto moldado, como também agiliza o processo de fabricação. Acredite, depois que você dominar esses designs, seus projetos passarão de bons para excelentes em pouco tempo.

As superfícies de separação influenciam a qualidade da aparência do produto.Verdadeiro

Um projeto adequado das superfícies de separação minimiza os defeitos visíveis, melhorando a aparência.

Ignorar a forma no projeto leva a uma desmoldagem eficiente.Falso

Considerar o formato é crucial para uma desmoldagem suave e para evitar defeitos.

- 1. Como o formato do produto influencia o design da superfície de separação?

- 2. Por que os requisitos de aparência são cruciais para superfícies de separação?

- 3. Quais são as considerações de processamento e montagem para superfícies de separação?

- 4. Como o processo de moldagem por injeção afeta o projeto da superfície de separação?

- 5. Quais são os desafios e soluções comuns no projeto de superfícies de separação?

- 6. Conclusão

Como o formato do produto influencia o design da superfície de separação?

Você já se perguntou como o formato de um produto pode ditar todo o projeto do seu molde? Deixe-me explicar esse aspecto fascinante da fabricação.

O formato do produto influencia o projeto da superfície de separação, determinando a complexidade do molde e a facilidade de desmoldagem. Formas simples permitem linhas de separação diretas, enquanto formas complexas exigem projetos elaborados para lidar com características como reentrâncias.

Noções básicas de projeto de superfícies de separação

Ainda me lembro da minha primeira experiência prática com moldagem por injeção. Eu estava começando agora, e a ideia de criar uma superfície de separação parecia assustadora. Imagine: a superfície de separação 1 é onde as duas metades do molde se encontram, crucial para permitir que o produto seja removido facilmente. É incrível como o formato de um produto influencia essa configuração.

Formas simples versus formas complexas

Quando comecei a trabalhar com formas simples — como cilindros ou cuboides — o processo era mais direto. Muitas vezes, é possível alinhar a linha de partição com o maior contorno, o que simplifica a construção do molde e reduz os custos. Lembro-me de um projeto de copo cilíndrico em que alinhar a linha de partição com o eixo central fez tudo se encaixar perfeitamente. É quase como encontrar a peça perfeita de um quebra-cabeça.

| Tipo de forma | Considerações |

|---|---|

| Simples | Alinhe com o contorno máximo |

| Complexo | Garanta uma desmoldagem suave |

Mas quando se trata de formatos complexos , como aqueles com reentrâncias ou múltiplas direções, a coisa complica. Certa vez, trabalhei em um projeto com detalhes intrincados que exigiam mecanismos de extração lateral do núcleo — imagine-os como pequenos ninjas da moldagem trabalhando nos bastidores para lidar com as partes mais difíceis.

Impacto na aparência e funcionalidade

Para produtos que exigem alta qualidade estética, como eletrônicos de consumo, esconder ou minimizar as linhas de junção é crucial. Aprendi isso da maneira mais difícil, quando até a menor marca de solda se destacava na elegante carcaça de um dispositivo. Para materiais transparentes, é ainda mais complicado; defeitos na superfície de junção podem ser extremamente visíveis, afetando tanto a transparência quanto as propriedades ópticas.

Desafios de Processamento e Montagem

Considerar tanto a facilidade de processamento quanto os requisitos de montagem é vital no projeto da superfície de separação² . Costumo usar pinos ou guias de localização para manter o alinhamento durante a montagem. É um pouco como montar peças de Lego — você quer que tudo se encaixe perfeitamente para uma operação sem problemas.

Considerações sobre o processo de moldagem por injeção

Por fim, a superfície de separação deve permitir um fluxo de plástico eficiente e a ventilação adequada durante a moldagem por injeção. Vi em primeira mão como pontos de injeção e canais de ventilação bem posicionados podem evitar problemas como injeções incompletas ou gases presos, que podem degradar a qualidade do produto.

Equilibrar todos esses fatores não se resume apenas a conhecimento técnico; trata-se de entender como cada escolha impacta tanto a eficiência da produção quanto a qualidade do produto. É um quebra-cabeça onde cada peça importa.

Formas simples permitem um posicionamento fácil da linha de divisão.Verdadeiro

Formas simples, como cilindros, permitem um alinhamento fácil da linha de junção.

Formas complexas nunca exigem mecanismos de núcleo lateral.Falso

Formas complexas frequentemente necessitam de núcleos laterais para a desmoldagem de detalhes intrincados.

Por que os requisitos de aparência são cruciais para superfícies de separação?

Você já se perguntou por que a aparência das superfícies de separação é tão importante? Vamos explorar como a aparência afeta tanto a qualidade quanto a estética dos produtos moldados.

Os requisitos de aparência para superfícies de separação são cruciais para melhorar o apelo visual e a funcionalidade de produtos plásticos, prevenindo defeitos como rebarbas e marcas de solda, resultando em um produto mais atraente.

Entendendo as superfícies de separação e seu papel

Quando comecei a explorar o mundo da moldagem por injeção³ , logo percebi que as superfícies de separação — onde as duas metades de um molde se encontram — são cruciais. O design dessas superfícies pode determinar o sucesso ou o fracasso do processo de fabricação, impactando a aparência final do produto. Se o design estiver incorreto, podem surgir rebarbas — excesso de material que vaza — ou linhas de solda visíveis, ambos capazes de comprometer a estética do produto.

Equilibrando funcionalidade e estética

Lembro-me de trabalhar em um projeto para um elegante dispositivo eletrônico. A pressão era grande, pois qualquer imperfeição poderia afastar potenciais compradores. Para produtos de alto risco como esses, especialmente aqueles com materiais transparentes, garantir linhas de junção perfeitas é crucial. Mesmo uma pequena imperfeição pode chamar a atenção e comprometer toda a aparência. Isso significa que o posicionamento do molde e do ponto de injeção deve ser preciso para evitar essas imperfeições.

Fatores que influenciam o projeto da superfície de separação

| Consideração | Descrição |

|---|---|

| Formato do produto | Formas simples facilitam o design; formas complexas podem exigir técnicas avançadas, como a extração lateral do núcleo. |

| Tipo de material | Materiais transparentes exigem atenção especial para evitar defeitos que afetem a transparência. |

| Processamento de moldes | A precisão é fundamental; superfícies curvas podem exigir equipamentos especiais, como máquinas de eletroerosão. |

Dicas práticas para designers

Pela minha experiência, escolher superfícies planas para as juntas de separação simplifica tanto o processamento quanto a montagem. Considere formas cuboides, por exemplo; posicionar as superfícies de separação ao longo de seu contorno máximo torna o molde mais simples e a produção mais fluida.

Ao utilizar nervuras de reforço, alinhar as linhas de junção paralelamente a elas é fundamental para não comprometer sua estrutura. Seguindo essas estratégias, descobri que é muito mais fácil criar designs que sejam funcionais e visualmente atraentes.

Um projeto inadequado da superfície de separação causa defeitos de rebarba.Verdadeiro

Os defeitos de rebarba ocorrem quando há vazamento excessivo de material devido ao fechamento inadequado do molde.

Todos os materiais têm os mesmos requisitos de superfície de separação.Falso

Diferentes materiais, especialmente os transparentes, exigem cuidados específicos para evitar defeitos.

Quais são as considerações de processamento e montagem para superfícies de separação?

Você já se perguntou por que as superfícies de separação no projeto de moldes são tão importantes?

Escolha cuidadosamente as superfícies de separação para otimizar o processamento do molde, facilitar a montagem e manter a qualidade do produto, considerando a forma, a estética, a simplicidade do processo e as necessidades de ventilação.

Considerações sobre o formato do produto

Lembro-me do meu primeiro projeto, que envolvia um produto cilíndrico simples. Alinhar a superfície de separação com o contorno máximo 4 foi uma virada de jogo. Isso não só simplificou o projeto do molde, como também facilitou muito o processo de fabricação. Para formatos mais complexos, como aqueles com reentrâncias, aprendi da maneira mais difícil que uma superfície de separação escalonada podia fazer maravilhas, permitindo que diferentes características fossem moldadas em profundidades variadas.

Requisitos de aparência

Houve uma vez em que trabalhei em uma peça de alta qualidade para o interior de um automóvel. O posicionamento da superfície de separação era crucial para evitar marcas de solda ou rebarbas indesejáveis, que poderiam comprometer a aparência do produto. Descobri que, para itens transparentes, o posicionamento pontos de injeção latentes pode melhorar drasticamente a transparência, estabilizando o fluxo de material fundido.

Facilidade de processamento e montagem

Sempre priorizei superfícies de separação planas sempre que possível, pois elas simplificam o processamento com técnicas de fresagem convencionais. No entanto, quando o trabalho exigia superfícies curvas, eu precisava recorrer a equipamentos especializados, como a eletroerosão (EDM). A montagem tornou-se muito mais fácil com o uso de pinos de localização, garantindo o alinhamento perfeito de todas as peças.

Processo de moldagem por injeção

O fluxo do plástico fundido dentro da cavidade de um molde sempre me fascinou. Certa vez, tive dificuldades com injeções incompletas até perceber a importância do posicionamento estratégico dos pontos de injeção para guiar o material fundido uniformemente pela cavidade. A ventilação adequada também é crucial — um projeto me ensinou que canais de ventilação bem projetados podem evitar defeitos causados por ar aprisionado, especialmente em moldagem por injeção de alta velocidade.

| Aspecto | Consideração |

|---|---|

| Forma | Simples vs. Complexo |

| Aparência | Alta qualidade vs. Transparente |

| Processamento | Superfícies planas versus superfícies curvas |

| Conjunto | Alinhamento e facilidade de abertura |

| Moldagem por injeção | Requisitos de fluxo e ventilação |

Essas informações foram inestimáveis para aprimorar minha abordagem ao projeto de moldes, garantindo que tanto a funcionalidade quanto a estética atendam aos padrões da indústria, especialmente em áreas exigentes como eletrônicos de consumo e fabricação automotiva.

Formas simples exigem superfícies de separação complexas.Falso

Formas simples, como cilindros, alinham-se com o contorno máximo, simplificando o molde.

As superfícies de separação afetam o fluxo da moldagem por injeção.Verdadeiro

O design influencia o fluxo do plástico fundido, evitando falhas na injeção ou áreas estagnadas.

Como o processo de moldagem por injeção afeta o projeto da superfície de separação?

Você já se perguntou como algo tão simples como uma superfície de separação pode impactar todo o processo de moldagem por injeção?

A moldagem por injeção afeta o projeto da superfície de separação, influenciando a desmoldagem, o fluxo do plástico e a aparência. O posicionamento correto da linha de separação melhora o desempenho do molde e a qualidade do produto.

Quando comecei a trabalhar com projeto de moldes, jamais imaginei a complexidade do processo, principalmente no que diz respeito ao projeto da superfície de separação. Parecia simples a princípio, mas, à medida que me aprofundava, percebi que se tratava de uma arte que exige atenção aos detalhes e um profundo conhecimento das necessidades do produto.

Principais considerações no projeto da superfície de separação

Projetar uma superfície de separação exige equilibrar diversos fatores para garantir a operação eficaz do molde e produtos de alta qualidade. Vamos explorar algumas considerações essenciais:

1. Forma e Complexidade do Produto

O formato do produto plástico influencia bastante o projeto da superfície de separação. Para produtos com formatos simples , como um copo cilíndrico, posicionar a linha de separação no contorno máximo simplifica muito o processo. É como encontrar a costura perfeita em um tecido — tudo se encaixa perfeitamente.

Mas existem também formas complexas, repletas de reentrâncias e detalhes que me lembram a resolução de um quebra-cabeça 3D. Estas exigem mecanismos especiais, como a extração lateral do núcleo, para garantir que tudo se desmolde sem problemas. Se viável, a desmoldagem forçada pode ser uma opção, desde que a elasticidade do material a suporte.

2. Requisitos de aparência

Os requisitos estéticos influenciam significativamente as decisões sobre a superfície de junção, especialmente em produtos de alta visibilidade, como interiores automotivos ou gabinetes eletrônicos. Havia uma grande pressão para ocultar as linhas de junção e evitar que rebarbas e marcas de solda comprometessem a aparência impecável.

Em produtos transparentes, qualquer pequeno defeito é ampliado — quase como uma impressão digital no vidro. O uso de canais de alimentação latentes torna-se crucial para estabilizar o fluxo e manter essas linhas de separação invisíveis.

3. Processamento e Montagem

A facilidade de processamento e montagem é outro aspecto crucial. Ao processar peças com superfícies planas, uma simples fresagem ou retificação resolve o problema.

Por outro lado, ao trabalhar com curvas, é como entrar em um mundo totalmente novo, onde máquinas de eletroerosão e CNC se tornam suas melhores amigas. Na montagem, o alinhamento de todas as peças com pinos de localização garante que todas se encaixem perfeitamente, sem interferências.

4. Dinâmica da Moldagem por Injeção

A dinâmica do fluxo de plástico durante a moldagem por injeção é fundamental no projeto da superfície de separação. Uma superfície bem planejada deve promover o preenchimento uniforme da cavidade para evitar falhas na injeção ou áreas estagnadas.

O objetivo é direcionar o fluxo de plástico de forma eficiente através da cavidade, com posições de injeção bem planejadas em relação à linha de partição.

Considerações sobre ventilação

A ventilação eficaz durante a moldagem por injeção é vital para evitar defeitos causados por ar aprisionado ou decomposição de gases. Uma superfície de separação bem projetada funciona também como um canal de ventilação; portanto, projetar ranhuras de ventilação ou aproveitar as folgas naturais entre as superfícies pode melhorar o desempenho do molde.

Com essas informações, projetar uma superfície de separação torna-se mais do que apenas uma tarefa técnica; trata-se de criar uma obra de arte que atenda tanto aos objetivos de fabricação quanto aos estéticos. Se você estiver curioso para saber mais sobre essas considerações, explore os recursos adicionais 8 .

O projeto da superfície de separação afeta a complexidade do molde.Verdadeiro

Uma superfície de separação bem projetada simplifica a estrutura do molde, reduzindo a complexidade.

Superfícies de separação curvas são mais fáceis de processar do que superfícies planas.Falso

Superfícies curvas requerem processos especializados, como a eletroerosão (EDM), ao contrário das superfícies planas.

Quais são os desafios e soluções comuns no projeto de superfícies de separação?

Ao navegar pelo complexo mundo do design de moldes, enfrentei muitos desafios, especialmente quando se trata de criar a superfície de separação perfeita.

Os desafios do projeto de superfícies de separação incluem formas complexas e normas rigorosas. As soluções envolvem a seleção estratégica da superfície, a otimização dos canais de injeção e técnicas eficazes de ventilação para garantir a produção de moldes de alta qualidade.

Entendendo o formato dos produtos de plástico

Em minha jornada pelo labirinto das superfícies de separação dos moldes de injeção 9 , aprendi rapidamente que o formato de um produto plástico dita grande parte da estratégia de design.

-

Formas simples : Para formas regulares como cuboides ou cilindros, posicionar a superfície de separação no contorno máximo facilita muito o trabalho. Simplifica a estrutura do molde e reduz as dores de cabeça no processo.

-

Formas complexas : Os desafios incluem reentrâncias que exigem mecanismos de núcleo lateral. Lembro-me de uma vez ter trabalhado em um projeto onde a desmoldagem forçada foi necessária. Foi angustiante garantir que o material não rachasse sob pressão, mas com um planejamento cuidadoso, tudo correu bem.

Requisitos de aparência

Não podemos nos esquecer da pressão para atender a altos padrões estéticos, especialmente em interiores automotivos ou gabinetes eletrônicos.

-

Superfícies de alta qualidade : Cada detalhe tinha que ser perfeito, minimizando as superfícies de separação para evitar defeitos indesejáveis, como rebarbas ou marcas de solda. Otimize os pontos de injeção para reduzir esses problemas.

-

Produtos transparentes : Com produtos transparentes, o desafio era ainda maior — qualquer imperfeição se destacava de forma evidente. Selecione cuidadosamente as superfícies de separação, pois os defeitos ficam mais visíveis. Utilize canais de alimentação latentes para um fluxo de material fundido estável, aumentando a transparência.

Processamento e montagem de moldes

Quando se trata de processamento e montagem, a praticidade é fundamental.

-

Processamento : Projetar superfícies de corte planas para fresagem de precisão me poupou muitas dores de cabeça. Superfícies curvas exigiram equipamentos CNC mais avançados, desafiando minhas habilidades, mas recompensando-me pela precisão.

-

Montagem : Montar moldes é como encaixar um quebra-cabeça complexo. O design para facilitar a montagem, com pinos de localização, garante o alinhamento perfeito de todas as peças — algo essencial para evitar interferências, principalmente em mecanismos deslizantes.

Processo de moldagem por injeção

Uma superfície de separação bem planejada pode determinar o sucesso ou o fracasso dos processos de moldagem.

-

Desempenho do fluxo : Garantir um fluxo suave do plástico é crucial; aprendi isso na prática com produtos de paredes finas, onde erros resultaram em injeções incompletas. Posicione as superfícies de separação para garantir um fluxo suave do plástico e evite injeções incompletas, considerando o comprimento do percurso do fluxo.

-

Ventilação : A ventilação é outro aspecto crítico; usar superfícies de separação como canais de ventilação pode melhorar significativamente a qualidade do produto, expelindo o ar e os gases presos durante a moldagem. Implemente ranhuras de ventilação para produtos maiores ou processos de alta velocidade para melhorar a qualidade do produto.

Tabela: Desafios e Soluções Comuns

| Desafio | Solução |

|---|---|

| Formas complexas | Mecanismos de núcleo lateral ou desmoldagem forçada |

| Alta exigência de aparência | Minimize as superfícies de separação, otimize o posicionamento dos pontos de injeção |

| Dificuldades de processamento | Superfícies planas, usinagem avançada para curvas |

| Problemas de desabafo | Canais de ventilação da superfície de separação |

Ao enfrentar esses desafios de frente com soluções estratégicas, os designers podem aumentar significativamente a qualidade e a eficiência moldados . Minha experiência me ensinou que, em cada projeto, sempre há algo novo para aprender e inovar.

Formas simples exigem superfícies de separação complexas.Falso

Formas simples se beneficiam de superfícies de separação diretas, simplificando o molde.

Os canais de ventilação melhoram a qualidade do produto na moldagem.Verdadeiro

Os canais de ventilação ajudam a expelir o ar e os gases, prevenindo defeitos.

Conclusão

Técnicas eficazes de projeto de superfícies de separação em moldes de injeção aprimoram a qualidade do produto, considerando forma, aparência, facilidade de processamento e dinâmica da moldagem por injeção para garantir uma desmoldagem suave e minimizar defeitos.

-

Este link explora por que o posicionamento correto das linhas de partição é essencial para a eficácia do molde e a eficiência da produção. ↩

-

Descubra os padrões da indústria e as melhores práticas que orientam o projeto eficaz da superfície de separação para diversos produtos. ↩

-

Aprenda como a moldagem por injeção impacta a eficiência da fabricação e a qualidade do produto. ↩

-

Descubra como o alinhamento com o contorno máximo simplifica a estrutura do molde para uma fabricação eficiente. ↩

-

Descubra como os canais de injeção latentes melhoram a transparência ao estabilizar o fluxo de plástico nos processos de moldagem. ↩

-

Entenda como o posicionamento do ponto de injeção afeta a eficiência do fluxo de plástico nas cavidades do molde. ↩

-

Aprenda sobre como lidar com formas simples na moldagem por injeção para facilitar o processamento e a montagem. ↩

-

Descubra estratégias eficazes de ventilação para melhorar o desempenho do molde e a qualidade do produto. ↩

-

Explore métodos para selecionar superfícies de separação eficazes que simplifiquem o projeto do molde e melhorem a qualidade da produção. ↩

-

Descubra como superfícies de separação otimizadas contribuem para uma melhor qualidade do produto e maior eficiência de fabricação. ↩