Projetar peças moldadas em plástico pode parecer uma tarefa assustadora, mas não precisa ser!

As melhores práticas para projetar peças moldadas em plástico incluem analisar os requisitos do produto, selecionar materiais adequados, garantir a uniformidade estrutural, otimizar o projeto do molde e aprimorar os processos de produção.

Embora os conceitos básicos ofereçam um ponto de partida sólido, aprofundar-se em cada aspecto pode aumentar significativamente a eficiência e a confiabilidade do seu projeto. Vamos explorar juntos as complexidades!

A seleção de materiais influencia a durabilidade das peças moldadas.Verdadeiro

Propriedades do material, como resistência química e resistência ao calor, determinam a durabilidade.

Como a funcionalidade do produto influencia as escolhas de design?

Compreender a função do produto é fundamental para definir as decisões de projeto, especialmente na moldagem por injeção de plástico.

A função do produto dita as escolhas de projeto, determinando a seleção de materiais, as características estruturais e os processos de fabricação. Por exemplo, a necessidade de alta resistência ou resistência química orientará tanto os parâmetros de material quanto os de projeto.

Analisando a funcionalidade do produto

Antes de iniciar o projeto de uma peça moldada por injeção de plástico¹ , é essencial realizar uma análise completa de sua função pretendida. Isso envolve compreender o ambiente em que o produto irá operar, incluindo fatores de estresse, variações de temperatura e potencial exposição a produtos químicos.

Ao definir esses parâmetros, você pode estabelecer os requisitos fundamentais para o seu projeto. Por exemplo, se um produto precisar suportar tensões mecânicas significativas, pode ser necessário usar materiais com alta resistência à tração ou incorporar reforços estruturais, como nervuras.

Seleção de Materiais e Função do Produto

A importância da seleção de materiais² adequação do design à funcionalidade do produto. Diferentes aplicações exigem diferentes propriedades dos materiais. Por exemplo:

- Resistência ao calor: Produtos que operam em ambientes de alta temperatura exigem plásticos que suportem temperaturas elevadas sem deformar.

- Resistência química: Se o produto interagir com substâncias corrosivas, a escolha de um plástico resistente a produtos químicos é crucial para garantir a durabilidade.

Uma tabela comparativa poderia ilustrar as opções de materiais com base em requisitos funcionais comuns:

| Requisito Funcional | Material recomendado | Propriedades principais |

|---|---|---|

| Alta resistência | Policarbonato (PC) | Alta resistência a impactos, clareza |

| Resistência Química | Polipropileno (PP) | Resiste a ácidos e álcalis |

| Resistência ao Calor | Polieterimida (PEI) | Resiste a altas temperaturas |

Considerações sobre o projeto estrutural

Os aspectos estruturais do projeto são igualmente influenciados pela função do produto. A uniformidade da espessura da parede é uma consideração importante, pois afeta a taxa de resfriamento e a integridade da peça moldada. Por exemplo, uma espessura de parede não uniforme pode levar a deformações ou concentrações de tensão.

A incorporação de elementos como nervuras pode aumentar a resistência sem incrementar significativamente o peso. O projeto desses elementos exige um equilíbrio entre atender aos requisitos funcionais e otimizar a fabricação.

Alinhamento do Processo de Fabricação

Por fim, o processo de fabricação escolhido deve estar alinhado com as exigências funcionais do produto. Isso inclui selecionar os parâmetros adequados de moldagem por injeção e garantir que o projeto do molde facilite a produção, mantendo a qualidade da peça.

Fatores como a localização do ponto de entrada e o projeto do sistema de refrigeração devem ser otimizados para melhorar o fluxo de material e minimizar defeitos.

Cada escolha de design, desde a seleção de materiais até a configuração do molde, desempenha um papel fundamental para garantir que o produto final não apenas atenda à sua função pretendida, mas também apresente um desempenho excelente.

A seleção de materiais influencia a funcionalidade do produto no seu design.Verdadeiro

A escolha do material correto garante que o produto atenda às suas necessidades funcionais.

A espessura da parede não afeta a integridade da peça moldada.Falso

A espessura uniforme da parede é crucial para evitar defeitos como empenamento.

Que fatores devem orientar a seleção de materiais?

A escolha do material certo é crucial no projeto de peças plásticas, pois impacta a funcionalidade, a durabilidade e o custo.

A seleção de materiais é orientada pela função do produto, pelas condições ambientais, pelas propriedades do plástico e pelas considerações de custo. Avalie a tensão, a temperatura, a exposição a produtos químicos e as necessidades de desempenho para escolher materiais como ABS para resistência mecânica ou PP para resistência à corrosão.

Compreendendo a funcionalidade do produto e as condições ambientais

O principal guia para a seleção de materiais é compreender a função pretendida do produto e o ambiente em que ele será utilizado. Comece avaliando os níveis de tensão que o componente suportará. Por exemplo, peças expostas a alta tensão mecânica podem exigir um plástico durável como o policarbonato (PC). Se o seu produto operar em condições de alta temperatura, materiais com excelente resistência ao calor são necessários.

Em seguida, considere a exposição a produtos químicos. Os plásticos variam significativamente em sua resistência química. Por exemplo, se o produto entrar em contato com substâncias ácidas ou corrosivas, escolha um material como o polipropileno (PP), conhecido por sua resistência química superior.

Avaliação das propriedades do plástico

As propriedades intrínsecas dos plásticos desempenham um papel fundamental na seleção. Aqui estão as principais propriedades a serem consideradas:

- Fluidez : Uma boa fluidez permite moldar formas complexas com mais facilidade e reduz defeitos.

- Encolhimento : Diferentes tipos de plástico encolhem a taxas variáveis durante o resfriamento. Levar em consideração o encolhimento garante a precisão dimensional.

- Resistência ao calor : Essencial para produtos utilizados perto de fontes de calor ou em ambientes de alta temperatura.

- Resistência química : Protege a integridade do produto quando exposto a diversos produtos químicos.

| Propriedade | Exemplo de material ideal | Aplicativos |

|---|---|---|

| Alta fluidez | ABS | Caixas elétricas |

| Baixa contração | PC | Componentes ópticos |

| Resistência ao Calor | PC | Caixas eletrônicas |

| Resistência Química | PP | Embalagens de alimentos, equipamentos de laboratório |

Considerações sobre custos e disponibilidade

Embora a funcionalidade e as propriedades sejam cruciais, o custo e a disponibilidade do material muitas vezes determinam as escolhas finais. É essencial equilibrar o desempenho com as restrições orçamentárias. Por exemplo, embora o PC ofereça excelentes propriedades, seu custo mais elevado pode levar os projetistas a considerar o ABS quando os limites orçamentários são rigorosos.

, considerando também a relação custo-benefício. A consulta a bancos de dados de materiais⁴ pode auxiliar ainda mais na tomada de decisões informadas.

O ABS é ideal para aplicações que exigem alta tensão mecânica.Falso

Para aplicações que exigem alta resistência mecânica, recomenda-se o uso de policarbonato (PC), e não de ABS.

O PP é adequado para ambientes com exposição a produtos químicos.Verdadeiro

O polipropileno (PP) possui resistência química superior, sendo ideal para tais condições.

Por que a uniformidade estrutural é crucial em peças moldadas?

Garantir a uniformidade estrutural em peças moldadas é fundamental para evitar defeitos e aumentar a durabilidade.

A uniformidade estrutural em peças moldadas é vital para evitar deformações, garantir desempenho consistente e melhorar a qualidade geral do produto. Isso envolve manter uma espessura de parede uniforme, um projeto de nervuras adequado e inclinações de desmoldagem precisas durante o processo de projeto.

A importância da uniformidade da espessura da parede

No âmbito da moldagem por injeção, a uniformidade da espessura da parede é um aspecto fundamental que impacta diretamente a qualidade e a funcionalidade do produto final. Variações na espessura podem levar a taxas de resfriamento desiguais, resultando em tensões internas que causam empenamento ou deformação. Para resultados ótimos, recomenda-se manter uma espessura de parede consistente dentro de uma faixa de 1 a 6 mm.

Efeitos do resfriamento desigual

O resfriamento irregular devido à espessura inconsistente das paredes pode causar problemas significativos. Por exemplo, seções mais espessas resfriam mais lentamente do que as mais finas, levando a uma contração diferencial que pode causar empenamento ou curvatura da peça. Isso afeta não apenas a estética, mas também a integridade funcional do componente.

Considerações sobre design de nervuras

As nervuras são frequentemente integradas em peças moldadas para aumentar sua resistência estrutural sem aumentar significativamente o peso. No entanto, o projeto dessas nervuras deve ser cuidadosamente gerenciado para evitar a concentração de tensões e o potencial surgimento de fissuras.

- Proporção entre altura e largura: A altura de uma nervura deve ser geralmente de 2 a 3 vezes a espessura da parede, enquanto sua largura deve estar entre 0,5 e 0,8 vezes a espessura da parede.

- Distribuição de tensão: O posicionamento correto das nervuras ajuda a distribuir a tensão uniformemente pela peça, o que é crucial para manter a integridade de componentes complexos sob carga.

Precisão na inclinação da desmoldagem

O projeto da rampa de desmoldagem é outro elemento crítico para garantir a uniformidade estrutural. Essa característica facilita a remoção das peças do molde sem causar danos ou deformações.

- Ângulo de inclinação: Normalmente, recomenda-se uma inclinação de desmoldagem entre 0,5° e 2°, dependendo das propriedades do material e da geometria da peça.

- Impacto na qualidade da superfície: Inclinações projetadas corretamente evitam danos à superfície, preservando tanto a aparência quanto a funcionalidade da peça.

Integração de filetes para redução de tensões

A adição de filetes em cantos vivos pode reduzir significativamente as áreas de concentração de tensão. Essas bordas arredondadas promovem um melhor fluxo de material durante a moldagem e reduzem a probabilidade de fissuras sob tensão.

Um raio de concordância bem calculado, geralmente de 0,25 a 0,75 vezes a espessura da parede, não só aumenta a resistência, como também prolonga a vida útil do produto, minimizando os pontos fracos onde as fraturas podem começar.

Em resumo, alcançar uniformidade estrutural em peças moldadas exige atenção meticulosa a detalhes de projeto, como espessura da parede, dimensões das nervuras, inclinações de desmoldagem e raios de concordância. Ao considerar esses fatores, os projetistas podem aprimorar significativamente tanto a qualidade quanto o desempenho de peças plásticas moldadas por injeção.

A espessura irregular das paredes causa deformação nas peças moldadas.Verdadeiro

A espessura inconsistente leva a um resfriamento desigual, causando deformação.

Para garantir a resistência, a altura das nervuras deve ser 5 vezes a espessura da parede.Falso

A altura das nervuras deve ser de 2 a 3 vezes a espessura da parede.

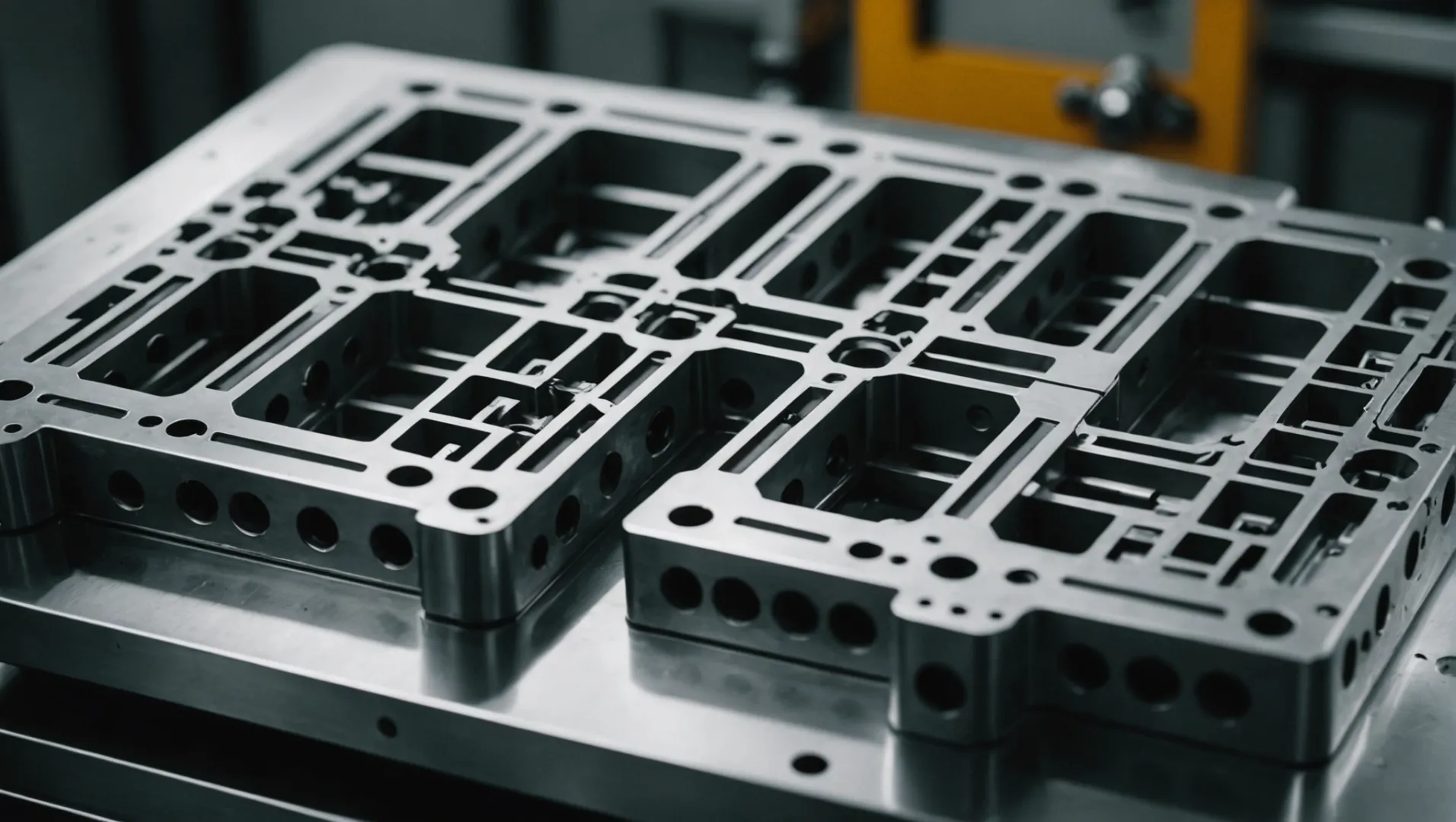

Como o design do molde pode impactar a qualidade do produto?

Ao analisar o projeto do molde, revela-se seu papel crucial na determinação da qualidade do produto final.

O projeto do molde impacta a qualidade do produto por meio de considerações como a seleção da superfície de separação, a localização do ponto de injeção, os sistemas de refrigeração e a integridade estrutural, garantindo produtos sem defeitos.

A importância da seleção da superfície de separação

A escolha da superfície de separação correta no projeto do molde é crucial para garantir tanto a funcionalidade quanto a estética. Uma superfície de separação bem escolhida facilita o processamento do molde sem emendas e a desmoldagem eficiente do produto. Idealmente, ela deve estar no contorno máximo do produto para evitar linhas visíveis em superfícies importantes, preservando o apelo visual do produto.

Localização e tipos de portões

O posicionamento e o tipo de ponto de injeção utilizados no projeto do molde influenciam diretamente o fluxo e o preenchimento do material. Os pontos de injeção devem ser estrategicamente localizados nas seções mais espessas do produto para auxiliar no preenchimento uniforme e evitar defeitos como vazios ou linhas de solda. Os tipos de pontos de injeção — como injeção direta, lateral ou pontual — devem ser escolhidos com base nas necessidades específicas do produto e nas estruturas do molde para otimizar o processo de injeção.

| Tipo de portão | Melhor caso de uso |

|---|---|

| Direto | Peças grandes que necessitam de alto fluxo |

| Lado | Peças menores onde a aparência é fundamental |

| Apontar | Moldes multicavidades com fluxo balanceado |

Projeto do sistema de resfriamento

Um sistema de refrigeração eficiente é fundamental para a obtenção de peças moldadas de alta qualidade. Esse sistema deve levar em consideração a estrutura do molde, as propriedades do material e os parâmetros de injeção. Ao garantir um controle uniforme da temperatura em todo o molde, problemas como empenamento ou tensões residuais podem ser minimizados, aumentando a durabilidade e a precisão do produto final.

projeto de resfriamento bem planejado geralmente incorpora canais de água distribuídos uniformemente para manter uma taxa de resfriamento consistente em todo o molde. Isso evita o superaquecimento ou resfriamento excessivo localizado, o que poderia levar a defeitos.

Integridade e uniformidade estrutural

Garantir uma espessura de parede uniforme é vital para evitar deformações ou tensões internas durante a fase de resfriamento. Por exemplo, manter uma espessura de parede entre 1 e 6 mm ajuda a garantir um resfriamento uniforme e uma integridade estrutural robusta. Além disso, a incorporação de recursos como nervuras de reforço pode melhorar a resistência sem comprometer o peso ou a eficiência do material.

Os projetistas devem planejar cuidadosamente esses elementos estruturais para evitar concentrações de tensão que possam comprometer a integridade do produto durante o uso. Ao considerar esses fatores, os projetistas de moldes podem influenciar significativamente não apenas a qualidade, mas também a longevidade dos produtos moldados por injeção.

Em resumo, todos os aspectos do projeto de moldes — desde as superfícies de separação até os sistemas de refrigeração — desempenham um papel fundamental na definição da qualidade e do desempenho do produto.

As superfícies de separação afetam a estética do produto.Verdadeiro

Superfícies de separação corretas evitam linhas visíveis, melhorando o apelo visual.

A espessura uniforme da parede causa deformação.Falso

A espessura uniforme da parede evita deformações, garantindo um resfriamento homogêneo.

Conclusão

Ao aplicar essas boas práticas, você pode aprimorar a funcionalidade e a eficiência de suas peças moldadas em plástico. Considere essas estratégias para seus projetos futuros.

-

Descubra como a função do produto influencia o design na moldagem por injeção: eles avaliam o projeto da peça e fazem modificações e recomendações com base nos principais requisitos do produto, incluindo seu uso e função. ↩

-

Conheça os principais fatores na seleção de materiais para peças moldadas: Utilize esta tabela comparativa de materiais plásticos para identificar quais materiais de moldagem por injeção atendem às especificações do seu produto. ↩

-

Descubra os melhores plásticos resistentes ao calor, ideais para aplicações em altas temperaturas: a resistência química e térmica de um termoplástico pode ser igual ou superior à de um termofixo. Aqui estão cinco plásticos que suportam altas temperaturas. ↩

-

Acesse bancos de dados completos de materiais para refinar seu processo de seleção de plásticos: A Plastics Technology oferece informações técnicas e comerciais para processadores de plásticos em moldagem por injeção, extrusão, moldagem por sopro, aditivos plásticos, … ↩

-

Descubra por que a espessura uniforme das paredes previne defeitos como empenamento: A espessura uniforme das paredes é um fator crítico nas técnicas de moldagem por injeção. Sem ela, seu produto pode apresentar uma variedade de problemas de projeto, tanto críticos quanto não críticos… ↩

-

Saiba mais sobre as opções ideais de superfície de separação para melhor estética e funcionalidade: Definição de superfície de separação: As superfícies de separação fornecem suporte ao molde durante o processo de injeção e ajudam a distribuir o material fundido… ↩

-

Entenda como um resfriamento eficaz previne defeitos como empenamento e tensão: Um processo de resfriamento inadequado em moldes de injeção quase sempre resultará em defeitos nas peças que exigem retrabalho ou descarte. O processo de resfriamento… ↩