Você está pronto para aprimorar suas habilidades em design de peças plásticas automotivas? Vamos explorar algumas práticas recomendadas essenciais que podem transformar sua abordagem!

As melhores práticas para projetar peças plásticas automotivas incluem seleção cuidadosa de materiais, manutenção de espessura de parede uniforme, design estratégico de nervuras e conexões e garantia de configurações eficazes de moldes e sistemas de refrigeração. Essas práticas garantem que as peças atendam aos critérios de desempenho e custo.

Embora esta resposta concisa forneça uma base sólida, há muito mais para descobrir. Mergulhe mais fundo nos materiais, nas técnicas e na arte do design de moldes – sua jornada para se tornar um especialista em design começa aqui!

A espessura uniforme da parede evita empenamentos nas peças plásticas.Verdadeiro

Manter uma espessura de parede consistente garante um resfriamento uniforme, reduzindo a deformação.

Como a seleção de materiais afeta o design de peças plásticas?

A seleção do material é fundamental no projeto de peças plásticas, influenciando o desempenho, o custo e a durabilidade.

A seleção do material impacta o design das peças plásticas, ditando características de desempenho como resistência, resistência ao calor e custo. A escolha do material certo garante que as peças funcionem de maneira ideal sob diversas condições, atendam aos padrões da indústria e permaneçam economicamente viáveis.

Compreendendo os requisitos de desempenho

Ao projetar peças plásticas, especialmente na indústria automotiva, é essencial compreender os requisitos de desempenho 1 . Por exemplo, um pára-choques requer elevada resistência ao impacto para absorver choques durante colisões, enquanto os componentes interiores podem dar prioridade à dureza da superfície e à resistência ao desgaste.

Materiais como policarbonato ou ABS (acrilonitrila butadieno estireno) são populares por sua resistência superior ao impacto e estabilidade térmica.

- Resistência: O policarbonato oferece excelente resistência ao impacto, ideal para peças externas.

- Resistência ao calor: Os compósitos à base de nylon são adequados para áreas de alta temperatura, como componentes de motores.

- Resistência à corrosão química: A seleção de materiais que resistam à degradação dos fluidos automotivos é crucial para a longevidade.

- Estabilidade Dimensional: Materiais como PEEK (poliéter éter cetona) garantem estabilidade dimensional sob temperaturas flutuantes.

Equilibrando fatores de custo

Os fatores de custo 2 envolvidos na seleção de materiais não podem ser negligenciados. Materiais de alto desempenho geralmente têm um preço mais alto. Equilibrar os custos sem comprometer a qualidade é fundamental.

| Material | Faixa de custo | Exemplo de aplicação |

|---|---|---|

| Polipropileno | Baixo | Acabamento interno |

| ABS | Médio | Painéis de instrumentos |

| Policarbonato | Alto | Lentes de farol |

- Preço do Material: Opte por materiais que atendam aos requisitos, mas sejam economicamente viáveis.

- Custo de processamento: Considere materiais fáceis de moldar e que requerem menos energia para serem processados.

O papel da simulação na seleção de materiais

As ferramentas de simulação desempenham um papel crítico na otimização da seleção de materiais. Usando o software CAE 3 , os projetistas podem prever o desempenho de diferentes materiais sob estresse, mudanças de temperatura e exposição a produtos químicos.

A simulação permite:

- Prever o comportamento dos materiais: compreender como os materiais reagem sob condições específicas.

- Otimizando o uso de materiais: Reduzindo o desperdício selecionando a espessura e a composição corretas do material.

- Reduzindo o tempo de desenvolvimento: identificando possíveis problemas antes da prototipagem física.

Ao utilizar estas estratégias na seleção de materiais, os projetistas podem garantir que as peças plásticas não apenas atendam às especificações técnicas, mas também permaneçam dentro das restrições orçamentárias, maximizando o desempenho.

O policarbonato é ideal para peças automotivas internas.Falso

O policarbonato é utilizado em peças externas devido à resistência ao impacto.

Ferramentas de simulação reduzem o tempo de desenvolvimento no projeto de peças plásticas.Verdadeiro

A simulação identifica problemas potenciais antecipadamente, acelerando o desenvolvimento.

Quais princípios de projeto estrutural você deve seguir?

Compreender os princípios do projeto estrutural é fundamental para criar peças plásticas automotivas robustas e eficientes.

Siga princípios como espessura de parede uniforme, posicionamento estratégico de nervuras e projetos de conexão eficazes para aumentar a resistência e a funcionalidade. Esses princípios minimizam defeitos como empenamentos e garantem confiabilidade em diversas condições.

Espessura Uniforme da Parede

Um dos princípios fundamentais do projeto estrutural é garantir uma espessura uniforme da parede nas peças plásticas. Espessuras não uniformes podem levar a problemas como resfriamento irregular e encolhimento inconsistente, que se manifestam como empenamento e deformação. Para combater isso, os projetistas devem buscar uma espessura de parede consistente, ajustando ligeiramente apenas onde os requisitos de carga exigirem.

Por exemplo, considere o para-choque de um carro que precisa resistir a impactos. A parede do para-choque pode ser mais espessa em áreas sujeitas a maior tensão, mas deve diminuir gradualmente para evitar defeitos. Saiba mais sobre estratégias de espessura de parede 4 .

Colocação Estratégica de Costelas

As nervuras são essenciais para reforçar peças plásticas sem adicionar peso substancial. Costelas colocadas corretamente podem melhorar significativamente a resistência e a rigidez, ao mesmo tempo que reduzem os riscos de deformação. Ao projetar nervuras, considere sua altura, largura e espaçamento para evitar defeitos superficiais, como marcas de contração.

Um exemplo prático está nos componentes do painel onde as nervuras fornecem suporte estrutural sem comprometer a estética. Os projetistas devem equilibrar as dimensões das costelas para manter o apelo visual e, ao mesmo tempo, aumentar a resistência.

Projetos de conexão eficazes

As conexões são cruciais para os processos de montagem e desmontagem. As conexões de clipe são ideais para peças removidas com pouca frequência, como painéis internos, oferecendo facilidade de montagem com o mínimo de ferramentas. As conexões roscadas são adequadas para peças que requerem remoção regular, como tampas de filtros, proporcionando resistência e vedação.

Em montagens complexas, são utilizadas conexões soldadas. Métodos como soldagem ultrassônica ou por placa quente fornecem juntas robustas, mas o projeto deve considerar os requisitos específicos de cada método para garantir a integridade da junta.

Considerações no projeto de nervuras

Ao projetar nervuras, é vital alinhá-las com os padrões de tensão da peça. Este alinhamento garante que as nervuras forneçam reforço máximo onde for mais necessário. Além disso, as zonas de transição entre as nervuras e a parte principal devem ser suaves para evitar concentrações de tensões que possam levar a fissuras ou falhas.

O design adequado das nervuras não apenas melhora o desempenho, mas também facilita a fabricação eficiente, reduzindo os tempos de ciclo e minimizando o uso de material.

Ao aderir a esses princípios de projeto estrutural, os engenheiros podem aumentar a durabilidade e a funcionalidade das peças plásticas automotivas, contribuindo, em última análise, para um melhor desempenho do veículo e para a satisfação do cliente.

A espessura uniforme da parede evita empenamentos nas peças plásticas.Verdadeiro

A espessura consistente da parede garante resfriamento e encolhimento uniformes, reduzindo empenamentos.

As conexões de clipe são ideais para peças removidas com frequência.Falso

As conexões de clipe são adequadas para peças raramente removidas, como painéis internos.

Qual a importância do design de moldes na fabricação de peças automotivas?

O design do molde é fundamental na fabricação de peças automotivas, influenciando a qualidade e a eficiência.

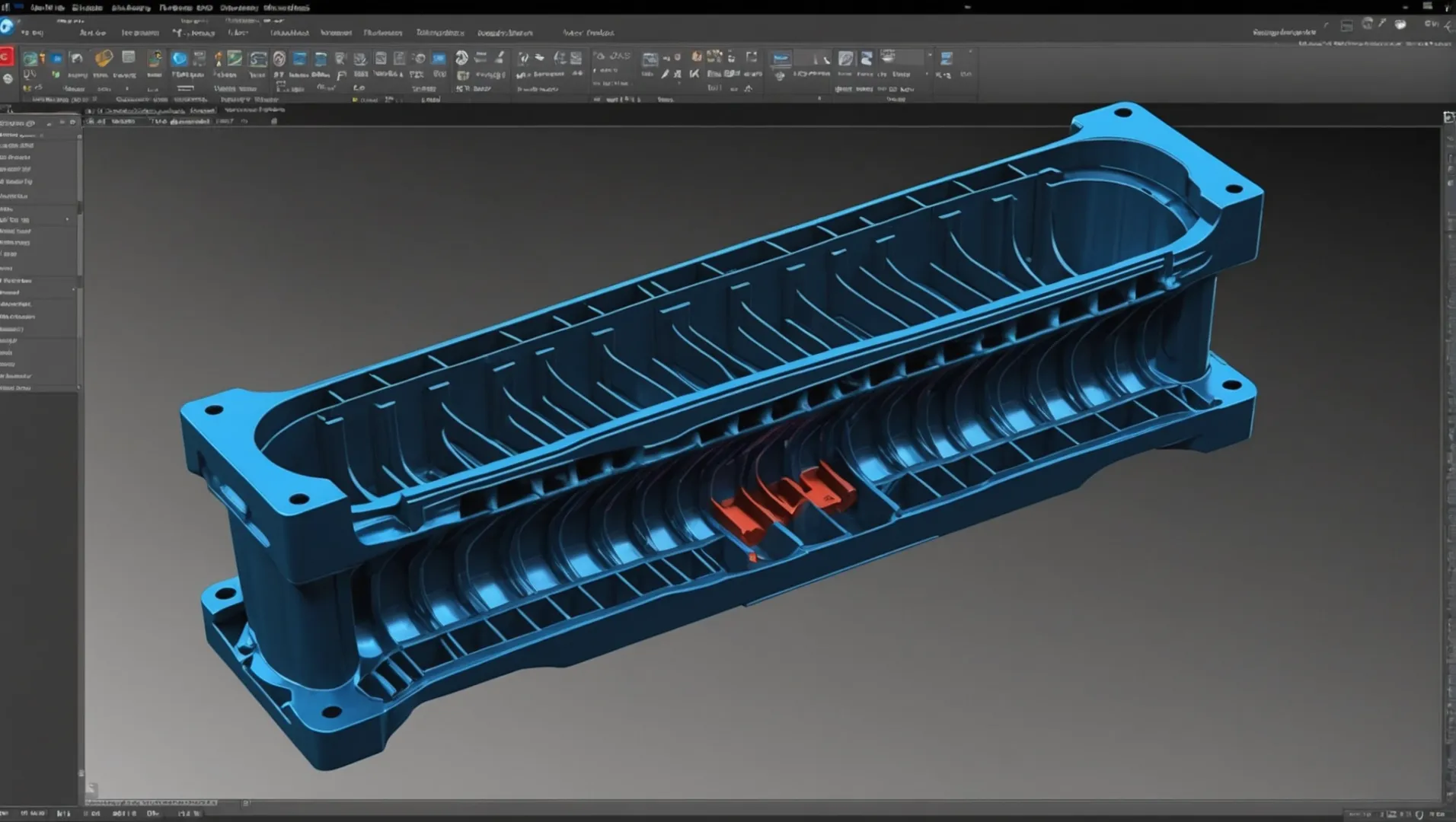

Na fabricação automotiva, o projeto do molde é crucial, pois impacta diretamente a qualidade, a eficiência da produção e o custo geral das peças plásticas. O design eficaz do molde garante dimensões precisas das peças, minimiza defeitos como empenamentos ou rebarbas e otimiza o tempo de resfriamento para aumentar as taxas de produção.

Design de superfície de partição

A superfície de partição de um molde é essencial para a qualidade final da peça automotiva. A escolha da posição correta para a superfície de partição pode evitar defeitos e garantir facilidade de desmoldagem. Idealmente, esta superfície não deve cruzar com áreas funcionais ou estéticas significativas da peça. Esta estratégia de superfície de partição 5 ajuda a evitar problemas como formação de rebarbas durante a moldagem.

Design e posicionamento do portão

O projeto da comporta envolve a seleção do tipo e localização corretos para a comporta, a fim de facilitar o fluxo ideal do plástico. Diferentes tipos de portas, como portas diretas ou laterais, podem ser escolhidas com base na geometria da peça e nas propriedades do material. Um design de portão eficaz evita problemas como disparos curtos ou cavitação e aumenta a eficiência da moldagem 6 .

Configuração do sistema de resfriamento

Um sistema de resfriamento bem projetado é vital para um resfriamento rápido e uniforme, o que afeta diretamente os tempos de ciclo e a qualidade das peças. O layout deve ser otimizado de acordo com o formato da peça e espessura da parede. O design adequado do canal de resfriamento pode reduzir significativamente o empenamento e melhorar a velocidade de produção.

Análise de simulação para projeto de molde

A utilização do software CAE para simulação pode identificar preventivamente possíveis problemas no projeto de moldes. Ao simular fatores como resistência estrutural e enchimento de fluxo, os projetistas podem otimizar soluções antes dos testes físicos do molde, reduzindo custos e melhorando a precisão do projeto. Esta abordagem também permite ajustes nas estratégias de resfriamento 7 e posicionamentos de portas com base em resultados simulados.

Através do planejamento estratégico na seleção de superfícies de partição, projeto de comportas, configuração de resfriamento e análise de simulação, o projeto de moldes se torna um elemento essencial na fabricação de peças automotivas de alta qualidade.

O design do molde não afeta a qualidade das peças automotivas.Falso

O design do molde impacta diretamente a qualidade da peça, influenciando a precisão e as taxas de defeitos.

A análise de simulação reduz custos no projeto de moldes.Verdadeiro

A simulação de projetos de moldes identifica problemas antecipadamente, reduzindo os custos de teste.

Por que a verificação e a otimização são cruciais no design?

No intrincado mundo do design, garantir que cada componente funcione perfeitamente não é apenas importante: é essencial.

A verificação e a otimização são essenciais no projeto para identificar possíveis problemas antecipadamente, aprimorar a funcionalidade e reduzir custos. Ao aproveitar a análise de simulação e testes de amostra, os projetistas podem refinar os produtos, garantindo que atendam aos padrões de desempenho e durabilidade com eficiência.

O papel da análise de simulação no design

A análise de simulação serve como uma abordagem proativa na fase de projeto, permitindo aos engenheiros prever como uma peça se comportará sob diversas condições sem protótipos físicos. Usando software de engenharia auxiliado por computador 8 , os projetistas podem simular resistência estrutural, comportamento térmico e fluxo de material.

Por exemplo, no projeto de um para-choque automotivo, a simulação pode prever como o material responderá ao impacto, permitindo que os projetistas ajustem a espessura ou a escolha do material para aumentar a segurança. Isso não apenas reduz a tentativa e erro nos testes físicos, mas também reduz o tempo e o custo de desenvolvimento.

Testes de amostra: da teoria à realidade

Depois que um projeto é otimizado por meio de simulações, amostras físicas são criadas para testar o desempenho no mundo real. Esta etapa preenche a lacuna entre as previsões digitais e os resultados tangíveis.

Considere uma tampa de motor; deve suportar altas temperaturas e exposição química. Os testes de amostra podem envolver exposição prolongada ao calor ou imersão em substâncias corrosivas, avaliando se o material mantém sua integridade. Os resultados desses testes informam otimizações adicionais, garantindo que o produto final seja confiável e durável.

Implicações de custo da verificação e otimização

Investir em verificação e otimização abrangentes inicialmente pode parecer caro, mas evita modificações caras posteriormente. Ao identificar antecipadamente falhas de projeto por meio de análise de simulação 9 , a necessidade de revisões extensas é minimizada, reduzindo o risco de recalls dispendiosos.

Além disso, projetos otimizados geralmente levam a processos de fabricação mais eficientes. Por exemplo, um projeto de sistema de resfriamento bem otimizado dentro de um molde pode diminuir os tempos de ciclo e o consumo de energia, gerando economias de custos significativas ao longo do tempo.

Aumentando a longevidade do produto e a satisfação do cliente

A verificação e otimização minuciosas também desempenham um papel vital no prolongamento da vida útil do produto. Ao garantir que peças como painéis de portas ou painéis atendam a critérios rigorosos de durabilidade por meio de testes rigorosos, os fabricantes podem evitar falhas prematuras.

Em última análise, isto não só aumenta a satisfação do cliente, mas também fortalece a reputação da marca. Os clientes tendem a favorecer marcas que fornecem produtos confiáveis de forma consistente, tornando a verificação e a otimização componentes cruciais para manter a vantagem competitiva.

A análise de simulação reduz erros de projeto.Verdadeiro

A simulação prevê o comportamento das peças, minimizando erros e revisões dispendiosas.

O teste de amostra é desnecessário após as simulações.Falso

Os testes de amostra verificam o desempenho no mundo real, complementando as simulações.

Conclusão

Ao dominar a seleção de materiais e aderir a princípios robustos de design, você pode elevar a qualidade das peças plásticas automotivas e, ao mesmo tempo, otimizar os custos.

-

Descubra como as escolhas de materiais afetam o desempenho e a durabilidade das peças.: Aprimoramento de segurança. Muitos materiais plásticos utilizados em aplicações automotivas oferecem excelente resistência ao impacto, contribuindo para maior segurança tanto para o veículo… ↩

-

Aprenda como equilibrar desempenho e custo na seleção de materiais.: Custos de materiais: A escolha do material impacta significativamente o custo geral. Embora os plásticos ofereçam versatilidade e economia, o… ↩

-

Explore como as simulações otimizam a escolha e o design de materiais: Há diversas etapas envolvidas no CAE para plásticos, desde a importação de um modelo sólido até a leitura de diferentes tipos de resultados. Eclipse Produto Desenvolvimento Corp., … ↩

-

Explore técnicas para manter a espessura ideal da parede em peças plásticas.: As paredes em qualquer peça moldada em plástico não devem ter menos que 40 a 60 por cento das paredes adjacentes, e todas devem caber dentro das faixas de espessura recomendadas para o… ↩

-

Aprenda como as superfícies de partição afetam a qualidade do molde e minimizam os defeitos.: Com uma seleção razoável da superfície de partição, a estrutura do molde pode ser mais simples, tornando mais fácil moldar e liberar o produto plástico, com… ↩

-

Explore projetos de comportas eficazes para melhorar o fluxo de plástico e reduzir defeitos.: A arquitetura da comporta e sua localização afetam os tempos de ciclo, os custos de ferramentas, os prazos de entrega, a localização de marcas testemunhais e muitos outros defeitos potenciais. ↩

-

Entenda como os projetos de resfriamento afetam os tempos de ciclo e a qualidade do produto.: Existem dois tipos principais de resfriamento na moldagem por injeção: resfriamento tradicional e resfriamento conformado. Cada um é construído no geral… ↩

-

Explore como o software CAE aumenta a precisão e a eficiência do projeto.: Vantagens e desvantagens do uso de design auxiliado por computador (CAD) · 1. Economiza tempo · 2. Fácil de editar · 3. Diminuição na porcentagem de erros · 4. Diminui o esforço de design · 5… ↩

-

Descubra como as simulações iniciais reduzem os custos gerais de desenvolvimento de produtos: A simulação de projeto significa menos protótipos e economiza tempo, esforço e, como resultado, uma grande parte dos custos durante o desenvolvimento do produto. ↩