Imagine passar horas projetando um molde só para ele falhar durante a produção. Eu já passei por isso, e acredite, não é nada agradável.

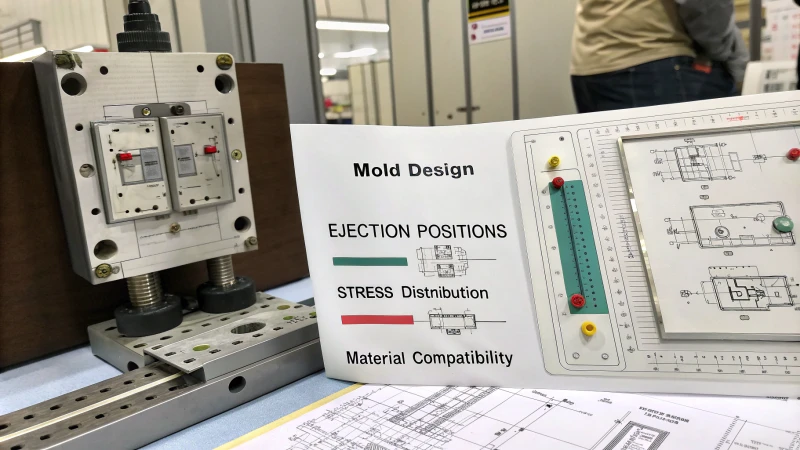

Para projetar um mecanismo de ejeção eficaz para moldes de injeção, analise a forma e o material do produto, calcule a força de ejeção, escolha o método adequado, encontre as posições ideais e assegure a integração com outros sistemas do molde.

Agora, vamos nos aprofundar no que realmente faz um mecanismo de ejeção funcionar perfeitamente. Cada detalhe importa — desde a compreensão das peculiaridades dos materiais plásticos até a seleção do método de ejeção ideal. Aprendi que analisar essas etapas pode transformar um projeto bom em excepcional. Aqui estão algumas dicas e exemplos práticos que podem tornar seu próximo projeto mais tranquilo e eficiente.

O cálculo da força de ejeção é crucial para o projeto de moldes.Verdadeiro

A força de ejeção precisa garante a qualidade do produto e evita danos.

A análise da forma é irrelevante no projeto do mecanismo de ejeção.Falso

A análise da forma ajuda a determinar o melhor método de ejeção para maior eficiência.

- 1. Como as características dos produtos plásticos influenciam o projeto de ejeção?

- 2. Quais são os diferentes métodos de ejeção na moldagem por injeção?

- 3. Como posso determinar a melhor posição de ejeção em um molde?

- 4. Quais fatores influenciam o cálculo da força de ejeção?

- 5. Como posso garantir a coordenação adequada entre o mecanismo de ejeção e as demais peças do molde?

- 6. Que erros devo evitar no projeto de mecanismos ejetores?

- 7. Conclusão

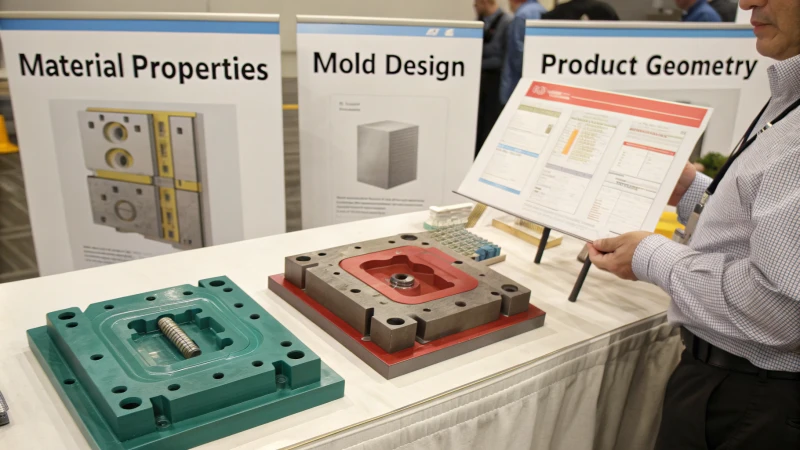

Como as características dos produtos plásticos influenciam o projeto de ejeção?

Quando comecei a explorar o mundo do design de moldes, entender como as características do plástico afetavam a ejeção foi uma virada de jogo. Vamos explorar juntos esse aspecto essencial.

As características dos produtos plásticos, como forma, tamanho e material, influenciam o projeto de ejeção, determinando os métodos e posições de ejeção, garantindo a qualidade e a integridade estrutural dos produtos moldados.

Entendendo o formato e o tamanho do produto

A forma geométrica e o tamanho de um produto plástico são fatores primordiais que influenciam o projeto de ejeção. Formas simples, como placas planas, podem permitir métodos de ejeção flexíveis¹ , enquanto estruturas complexas com nervuras ou reentrâncias exigem uma combinação de métodos. Por exemplo, um produto com furos profundos necessita de um projeto de ejeção cuidadoso para evitar danos às paredes dos furos.

| Tipo de produto | Método de Ejeção |

|---|---|

| prato plano simples | Haste de acionamento |

| Com buracos profundos | Combinação |

Impacto nas propriedades dos materiais

Diferentes plásticos possuem propriedades únicas, como módulo de elasticidade e taxas de contração. O polipropileno ( PP ) apresenta uma alta taxa de contração, exigindo a consideração da força de fixação potencial durante a ejeção. Materiais propensos à deformação necessitam de uma seleção cuidadosa das posições de ejeção para evitar danos.

- Polipropileno ( PP ): Alta taxa de retração

- Policarbonato (PC): Propenso a fissuras por tensão

Selecionando métodos de ejeção

A escolha de um método de ejeção adequado é crucial. Os métodos comuns incluem a ejeção por haste, por tubo e por placa, cada um adequado para tipos específicos de produtos.

Ejeção da haste de pressão

- Princípio de funcionamento: Atua diretamente na superfície do produto.

- Aplicações: Adequado para formatos regulares sem reentrâncias.

Ejeção por tubo de pressão

- Princípio de funcionamento: Move-se ao longo das superfícies externas ou internas do produto.

- Aplicações: Ideal para produtos cilíndricos.

Ejeção da placa de pressão

- Princípio de funcionamento: Entra em contato com toda a superfície inferior para ejeção.

- Aplicações: Utilizado para produtos grandes e planos sem marcas na superfície.

Determinação da posição de ejeção

A posição de ejeção deve ser uniformemente distribuída para garantir uma distribuição homogênea de tensões. Deve-se evitar áreas frágeis, como paredes finas ou nervuras de reforço. A consideração da deformação por retração² auxilia na seleção de posições adequadas.

| Consideração | Ação |

|---|---|

| Distribuição uniforme | Até mesmo o estresse |

| Evite áreas frágeis | Evitar danos |

Cálculo da força de ejeção

A força de ejeção depende de fatores como a força de fechamento e o atrito entre o plástico e o material do molde. Ela pode ser calculada teoricamente ou estimada a partir de dados empíricos. A faixa geral de força é de 0,5 a 3,0 kN/cm², ajustável para materiais especiais ou formatos complexos.

O cálculo preciso da força de ejeção garante a liberação suave do produto, sem deformá-lo ou danificá-lo durante a produção. Os dispositivos de guia e os mecanismos de reinicialização são essenciais para o funcionamento confiável do molde.

Formas complexas exigem múltiplos métodos de ejeção.Verdadeiro

Formas complexas frequentemente apresentam características como nervuras, exigindo técnicas de ejeção variadas.

O polipropileno tem uma baixa taxa de encolhimento.Falso

O polipropileno é conhecido por sua alta taxa de contração, o que afeta o projeto de ejeção.

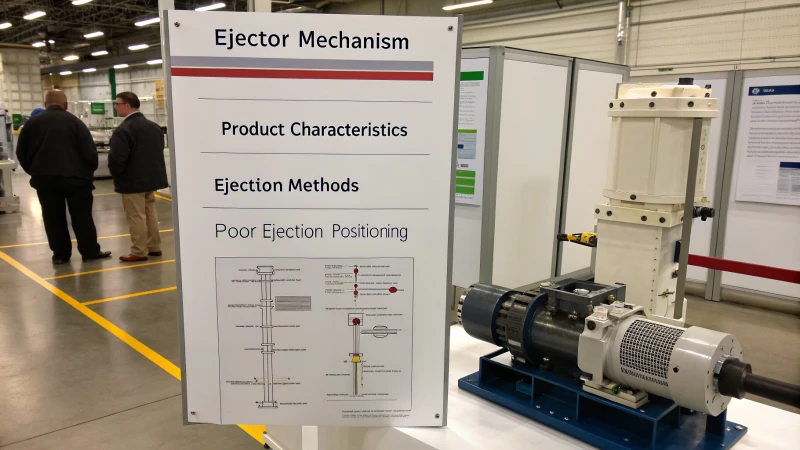

Quais são os diferentes métodos de ejeção na moldagem por injeção?

Você já se perguntou como aquelas peças de plástico tão complexas saem dos moldes com tanta perfeição?

A moldagem por injeção utiliza métodos de ejeção como haste de pressão, tubo de pressão, placa de pressão e ejeção da peça moldada, personalizados de acordo com as especificações do produto para uma remoção suave e sem danos.

Ejeção da haste de pressão

Imagine que você está criando algo simples, porém essencial, como uma tampa de garrafa. A ejeção por haste de pressão funciona como um leve empurrão para que a peça deslize para fora do molde. É um método simples e econômico, perfeito para itens com formatos regulares. Mas, assim como um tapinha nas costas, às vezes deixa uma marca.

Vantagens:

- Econômico

- Adequado para formatos regulares

Desvantagens:

- Pode deixar marcas nos produtos

Ejeção por tubo de pressão

Imagine segurar o corpo de uma caneta de plástico e perceber que ela foi fabricada com precisão. O método de fabricação por tubo de pressão é mestre nisso, acompanhando os contornos com perfeição para garantir que a caneta mantenha sua forma e aparência.

| Vantagens | Desvantagens |

|---|---|

| Garante a precisão | Design mais complexo |

| Protege a aparência | Aplicação limitada |

Exemplos incluem corpos de caneta de plástico 4 .

Ejeção da placa de pressão

Para itens maiores e delicados, como aqueles grandes paletes de plástico, a ejeção por placa de pressão é uma verdadeira salvação. É como usar uma mão delicada para garantir que tudo permaneça no lugar, sem um único arranhão.

Vantagens:

- Distribuição uniforme de tensão

- Sem marcas superficiais

Ideal para aplicações como grandes paletes de plástico 5 .

Ejeção usando peças moldadas

Às vezes, o próprio molde dá uma mãozinha. É como aquele seu par de sapatos favorito que se encaixa perfeitamente e guia seus pés. Esse método funciona maravilhosamente bem com designs complexos, usando os movimentos do molde para facilitar a remoção do produto.

Vantagens:

- Utiliza movimentos de moldes existentes

- Ideal para designs complexos

Eficaz em moldes com mecanismos de extração lateral do núcleo 6 .

Considerações na seleção do método de ejeção

Escolher a melhor forma de extrair um produto do molde não é apenas uma questão técnica; é quase uma arte. Trata-se de compreender as nuances da forma, do tamanho e do material de que o produto é feito. Alguns materiais encolhem significativamente, o que afeta a escolha da técnica de extração para evitar deformações durante o processo . Às vezes, os métodos de mistura são a chave para obter um acabamento impecável. Cada escolha impacta a qualidade e a eficiência — portanto, é sempre uma questão de equilíbrio entre ciência e intuição.

A ejeção por haste de pressão é economicamente viável para formatos regulares.Verdadeiro

A ejeção por haste de pressão é simples, econômica e adequada para formatos regulares.

A ejeção da placa de pressão pode deixar marcas na superfície do produto.Falso

A ejeção da placa de pressão evita marcas na superfície devido à distribuição uniforme da tensão.

Como posso determinar a melhor posição de ejeção em um molde?

Já se perguntou como aperfeiçoar o processo de ejeção no projeto de moldes? É uma arte, que busca equilibrar precisão e praticidade, e pode determinar o sucesso ou o fracasso do seu produto final.

Para determinar a melhor posição de ejeção em um molde, analise a forma, o tamanho e as propriedades do material do produto para garantir uma distribuição uniforme da tensão, evitar pontos fracos e assegurar a compatibilidade com a contração e o método de ejeção.

Análise das características do produto

Lembro-me do meu primeiro grande projeto, onde entender a forma geométrica e o tamanho de um produto era crucial. Era como resolver um quebra-cabeça em que cada peça tinha que se encaixar perfeitamente. Produtos com formas simples me davam a liberdade de experimentar métodos de ejeção, enquanto designs complexos exigiam uma abordagem mais estratégica. Por exemplo, manusear uma peça grande com furos profundos me ensinou o quão crítico é evitar danos durante a ejeção.

As propriedades do material também eram importantes. Trabalhar com polipropileno ( PP ), conhecido por sua alta taxa de contração, exigiu que eu levasse em consideração as possíveis variações na força de fechamento. Selecionar a posição de ejeção correta era essencial para manter a integridade do produto e evitar deformações.

Escolhendo o método de ejeção apropriado

- Ejeção por Haste de Pressão : Esta era a minha solução preferida para muitos projetos. Simples e eficaz, adaptava-se à maioria dos produtos com formato regular, sem necessidade de rebaixos especiais.

- Ejeção por tubo de pressão : Achei este método ideal para itens cilíndricos, como corpos de caneta, onde manter a qualidade da aparência era imprescindível.

- Sistema de ejeção por pressão : perfeito para produtos planos e de paredes finas, garante que não haja marcas nas superfícies — um truque que aprendi ao projetar paletes de plástico.

Segue uma tabela comparativa para sua referência rápida:

| Método | Adequado para | Exemplo de aplicação |

|---|---|---|

| Haste de pressão | Formas regulares | moldes para tampas de garrafa |

| Tubo de pressão | Cilíndrico com orifícios centrais | moldes para corpo de caneta |

| Placa de pressão | Superfícies grandes e planas | moldes de paletes de plástico |

Posicionamento Estratégico de Ejeção

O princípio da distribuição uniforme tornou-se meu mantra para minimizar o estresse durante a ejeção. Seja trabalhando com produtos circulares ou com contornos únicos, distribuir os pontos uniformemente era fundamental para o equilíbrio. Evitar partes frágeis, como paredes finas ou nervuras de reforço, ajudava a prevenir danos durante a fase de ejeção.

Para materiais propensos à contração, determinar as posições de ejeção que acomodam a pós-contração foi vital para uma desmoldagem suave. Compreender a da deformação por contração foi algo que eu não podia ignorar.

Cálculo da força de ejeção

Calcular a força de ejeção parecia um delicado exercício de equilíbrio. Embora os métodos teóricos fornecessem uma estrutura — considerando fatores como força de fixação e coeficientes de atrito — os dados empíricos frequentemente me guiavam para refinar esses cálculos. Os ajustes eram particularmente necessários para materiais únicos ou formatos complexos.

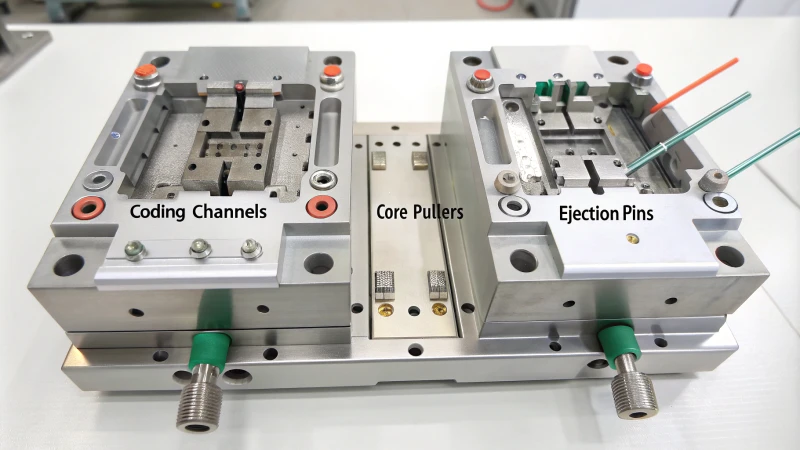

Integração de mecanismos ejetores com componentes de moldes

Projetar dispositivos de guia para estabilidade e garantir reinicializações perfeitas foram desafios que abracei. Sincronizar os mecanismos de ejeção com os sistemas de refrigeração e extração de núcleos foi como coreografar uma dança, onde cada passo tinha que ser perfeitamente cronometrado para evitar interferências e aprimorar o desempenho geral do molde. Compreender do mecanismo de ejeção foi crucial, especialmente durante ações como a extração lateral do núcleo.

A ejeção por haste de pressão é adequada para produtos cilíndricos.Falso

A ejeção por tubo de pressão, e não por haste de pressão, é ideal para produtos cilíndricos.

A distribuição uniforme minimiza o estresse durante a ejeção.Verdadeiro

Pontos de ejeção distribuídos uniformemente reduzem o estresse e previnem danos.

Quais fatores influenciam o cálculo da força de ejeção?

Já se perguntou como garantir a remoção suave dos produtos de um molde sem danos? Compreender a força de ejeção é fundamental para alcançar esse objetivo.

A força de ejeção é influenciada pelas propriedades do material, pelo projeto do molde e pela geometria do produto. A otimização desses fatores melhora a eficiência da produção e minimiza os defeitos.

Propriedades dos materiais

As características do plástico são como a fundação de uma casa quando se trata de força de ejeção. Lembro-me da primeira vez que trabalhei com polipropileno ( PP ), que tem uma alta taxa de contração. Foi um processo de aprendizagem, ajustando-me às forças de compressão criadas por sua contração. A rigidez do material, ou seu módulo de elasticidade, foi outra revelação — quem diria que isso desempenharia um papel tão crucial?

Geometria do produto

Geometria pode ter sido um pesadelo no ensino médio, mas no design de moldes, é crucial. Formas simples são fáceis, mas adicione algumas nervuras ou reentrâncias, e o jogo muda completamente. Certa vez, trabalhei em um projeto com furos profundos — era como navegar em um campo minado para evitar danificar aquelas paredes delicadas.

| Tipo de geometria | Método de Ejeção | Considerações |

|---|---|---|

| Simples | Haste de acionamento | Opções flexíveis |

| Complexo | Métodos múltiplos | Risco de danos |

| buraco profundo | Método especializado | Integridade da parede |

Projeto de molde

Projetar o mecanismo ejetor foi como montar um quebra-cabeça. Eu tinha que escolher o método de ejeção correto¹² — seja por haste, tubo ou placa — dependendo das necessidades do produto. Garantir a distribuição uniforme da tensão foi outra tarefa; a tensão desigual pode ser a assassina silenciosa da integridade do seu produto.

Condições operacionais

Temperatura e tempo de resfriamento não são apenas termos sofisticados — eles podem determinar o sucesso ou o fracasso dos seus cálculos de força de ejeção. Lembro-me de ter que sincronizá-los com outros mecanismos do molde, como a extração do núcleo, garantindo que tudo funcionasse como uma máquina bem lubrificada.

Métodos de cálculo

Seja utilizando fórmulas teóricas ou dados empíricos, cada método tem seu encanto. Os cálculos teóricos consideram a área projetada e as taxas de contração do material, enquanto os métodos empíricos se baseiam em dados históricos . É fascinante como o ajuste desses valores pode otimizar a eficiência do molde e a qualidade do produto sem causar desgaste desnecessário nas máquinas.

Materiais com alta taxa de retração exigem maior força de ejeção.Verdadeiro

Materiais com alta contração exercem forças de compressão, aumentando a necessidade de ejeção.

Formas simples requerem mais força do que geometrias complexas.Falso

Formas simples geralmente exigem menos força; formas complexas exigem mais.

Como posso garantir a coordenação adequada entre o mecanismo de ejeção e as demais peças do molde?

Você já parou para pensar na complexa interação das peças de um molde para criar produtos plásticos perfeitos?

Assegure a coordenação adequada analisando as características do produto, selecionando os métodos de ejeção apropriados, calculando a força de ejeção e projetando componentes compatíveis. Equilibre os sistemas de refrigeração e os mecanismos de extração do núcleo com as operações de ejeção para um funcionamento perfeito do molde.

Análise das características do produto

Lembro-me do meu primeiro projeto, em que entender a forma e o material do produto fez toda a diferença. Eu estava lidando com um item complexo, cheio de nervuras e reentrâncias. Naquela época, percebi que, para designs tão intrincados, múltiplos métodos de extração eram essenciais. Por exemplo, a contração do polipropileno me ensinou a ser meticuloso na seleção dos métodos de extração corretos para evitar danos durante a desmoldagem.

Escolhendo métodos de ejeção adequados

Diferentes produtos exigem diferentes técnicas de ejeção, algo que aprendi na prática:

- Ejeção por haste de pressão : Perfeita para formatos regulares.

- Ejeção por tubo de pressão : Ideal para produtos cilíndricos.

- Ejeção por placa de pressão : Utilizada para itens de paredes finas sem marcas visíveis.

| Método de Ejeção | Aplicativo |

|---|---|

| Haste de pressão | Formas regulares |

| Tubo de pressão | Produtos cilíndricos |

| Placa de pressão | Produtos de paredes finas |

Cálculo da força de ejeção

Acertar a força de ejeção foi outra lição dos meus primeiros tempos. Cálculos teóricos combinados com valores empíricos baseados na área do produto e na contração do material me ajudaram a aprimorar essa habilidade. Para plásticos especiais com alta contração, ajustes são necessários para garantir uma desmoldagem eficaz.

Projeto estrutural do mecanismo ejetor

O projeto do mecanismo ejetor exige precisão. Pinos e buchas guia oferecem estabilidade e exatidão, algo em que tenho confiado bastante. Seja utilizando hastes de rearme ou molas, o rearme eficiente após a ejeção é vital para um funcionamento perfeito.

Coordenação com sistemas de refrigeração

É crucial evitar interferências entre o mecanismo de ejeção e os componentes de refrigeração. Sempre me certifico de que ambos os sistemas respeitem o espaço um do outro para manter a eficiência da refrigeração, ao mesmo tempo que permito espaço para o funcionamento do ejetor.

Sincronizando os mecanismos de extração do núcleo

Em moldes com extração lateral do núcleo, garantir o funcionamento do extrator após a extração é fundamental para evitar colisões. Principalmente em moldes com deslizadores inclinados que atuam tanto como extratores de núcleo quanto como extratores, um projeto bem pensado é essencial.

Compreender esses elementos tem sido fundamental na minha jornada para alcançar uma coordenação impecável em moldes. Cada projeto me ensinou algo novo, aprimorando a qualidade do produto e a eficiência da produção. Com cada molde, meu objetivo é harmonizar todos esses componentes de forma perfeita.

A ejeção por haste de pressão é mais adequada para produtos de paredes finas.Falso

A ejeção por placa de pressão é adequada para produtos de paredes finas, não por haste de pressão.

A força de ejeção normalmente varia de 0,5 a 3,0 kN por cm².Verdadeiro

A faixa típica de força de ejeção mencionada é de 0,5 a 3,0 kN por cm².

Que erros devo evitar no projeto de mecanismos ejetores?

Imagine passar horas aperfeiçoando um projeto apenas para vê-lo desmoronar devido a detalhes negligenciados. Evite essas armadilhas comuns no projeto de mecanismos ejetores para uma fabricação mais eficiente.

Evite erros no projeto do mecanismo ejetor considerando as características do produto, escolhendo o método de ejeção correto, posicionando com precisão os pontos de ejeção, calculando a força corretamente e garantindo um projeto estrutural sólido para maior qualidade e eficiência.

Análise das características do produto

Refletindo sobre meus primeiros dias no design, lembro-me de ter subestimado a importância das características do produto. A forma e o tamanho podem ditar tudo — como, por exemplo, a necessidade de múltiplos métodos de ejeção para uma forma complexa. Aprendi isso da pior maneira possível com um produto de polipropileno; sua alta taxa de encolhimento me pegou desprevenido, obrigando-me a prendê-lo com força durante a ejeção. Agora, sempre considero as propriedades do material , como o encolhimento, para evitar esses contratempos.

Escolhendo o método de ejeção correto

Houve uma vez em que pensei que uma haste de pressão funcionaria para um design complexo — deixou marcas e peças deformadas, um erro de principiante. Agora, sei que para coisas como o corpo de uma caneta, um tubo de pressão 18 funciona maravilhosamente bem. Trata-se de adequar o método ao produto — como uma peça de quebra-cabeça.

| Método de Ejeção | Adequado para | Exemplo |

|---|---|---|

| Haste de pressão | Formas regulares | tampas de garrafa |

| Tubo de pressão | Formas cilíndricas | Corpos de caneta |

| Placa de pressão | Superfícies de paredes finas | Paletes de plástico |

Determinação da posição de ejeção

Antes eu pensava que o posicionamento era apenas uma questão de conveniência, mas depois de colocar extratores perto de peças finas e acabar com peças quebradas, mudei minha abordagem. Agora, eu os distribuo uniformemente e considero a deformação por contração¹⁹ para garantir uma tensão uniforme.

Cálculo da força de ejeção

Calcular a força era meu ponto fraco. Força insuficiente e as peças emperravam; força excessiva e quebravam. Usar uma combinação de métodos teóricos e empíricos me livrou de muitas dores de cabeça. Força de aperto e coeficientes de atrito agora são meus parâmetros principais.

Erros de projeto estrutural

No início, meus projetos tinham pinos guia que se desalinhavam após uso repetido — imagine a frustração! Garantir dispositivos guia robustos, como pinos e buchas, ajuda a manter a estabilidade e a precisão, evitando problemas de redefinição 20 .

"Um mecanismo de ejeção bem coordenado minimiza defeitos e aumenta a produtividade", afirma um especialista do setor.

Coordenação com outras peças do molde

Lembro-me de ter negligenciado a interação entre o mecanismo de ejeção e os sistemas de refrigeração — péssima ideia. Isso causou interferência, afetando a eficiência. Agora, garanto uma integração perfeita com os demais componentes do molde para manter a integridade e o desempenho.

Essas percepções não apenas aprimoraram meus projetos, como também aumentaram significativamente a eficiência e a qualidade do produto. Abordar essas armadilhas comuns foi um divisor de águas em meus projetos.

Materiais com alta taxa de retração exigem um planejamento cuidadoso de ejeção.Verdadeiro

Materiais como o polipropileno exigem um planejamento cuidadoso para evitar forças de aperto.

As hastes de pressão são ideais para projetos de produtos complexos.Falso

As hastes de pressão podem deixar marcas em designs complexos; outros métodos são melhores.

Conclusão

O projeto eficaz de um mecanismo de ejeção em moldagem por injeção exige a análise das características do produto, a seleção de métodos apropriados, o cálculo das forças e a garantia da coordenação com outros componentes do molde para um desempenho ideal.

-

Explore diversas técnicas de ejeção adequadas para vários formatos e tamanhos de plástico para otimizar seu processo de design. ↩

-

Aprenda como a contração afeta o projeto do molde e como mitigar seus efeitos na qualidade do produto. ↩

-

Descubra estratégias para projetar dispositivos de guia eficazes que aprimorem a estabilidade e a precisão do molde. ↩

-

Entenda como a ejeção por tubo de pressão mantém a precisão do produto. ↩

-

Descubra as vantagens da ejeção por placa de pressão para produtos de grande porte. ↩

-

Descubra como as peças moldadas auxiliam na extração de elementos de design complexos. ↩

-

Saiba mais sobre como lidar com a contração do PP durante a ejeção. ↩

-

Explorar essa relação ajuda a entender como o formato do produto influencia a seleção do método de ejeção. ↩

-

Este link explica como a contração afeta as escolhas de projeto do molde e garante uma ejeção eficaz. ↩

-

Compreender os dispositivos de guia aumenta a estabilidade e a precisão nos projetos de mecanismos ejetores. ↩

-

Analisa como as forças de compressão devido à contração do material afetam a força de ejeção necessária. ↩

-

Detalha diferentes mecanismos de ejeção e suas aplicações no projeto de moldes. ↩

-

Analisa como a duração do resfriamento influencia as propriedades do material e os requisitos de ejeção. ↩

-

Discute a utilização de dados históricos para determinar ajustes na força de ejeção. ↩

-

Conheça os diversos métodos de ejeção para escolher o mais adequado para diferentes designs de produtos plásticos. ↩

-

Compreender o formato e o tamanho ajuda a evitar danos durante a ejeção, garantindo um produto sem defeitos. ↩

-

Materiais diferentes se comportam de maneira diferente durante a ejeção; compreender essas propriedades garante um projeto adequado. ↩

-

A escolha do método correto evita a deformação do produto e melhora a eficiência. ↩

-

Levar em consideração a contração garante uma desmoldagem suave e sem defeitos. ↩

-

A reinicialização correta é crucial para a operação contínua sem erros. ↩