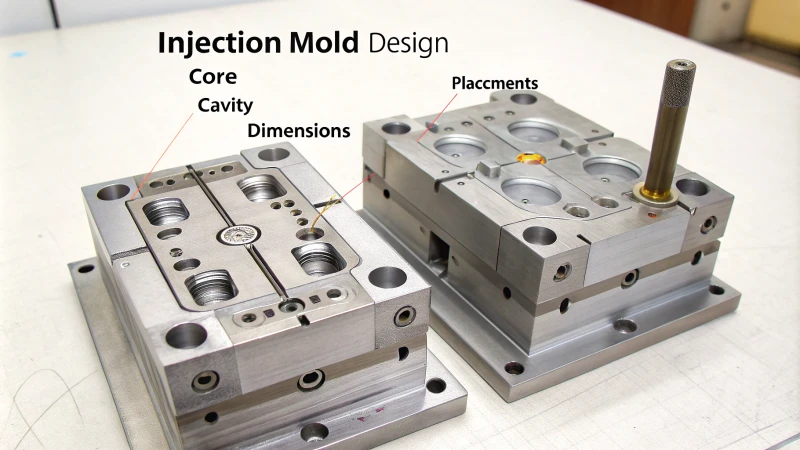

Lembro-me de meus primeiros dias no projeto de moldes, lutando com a colocação de machos e cavidades e percebendo como isso era fundamental para resultados bem-sucedidos.

As melhores práticas para colocação de machos e cavidades em moldagem por injeção envolvem alinhamento preciso, posicionamento estratégico de linhas de partição, espessura de parede equilibrada e projeto para fácil liberação do molde, tudo para minimizar defeitos, reduzir o tempo de ciclo e melhorar a qualidade do produto.

Pensando nesses desafios iniciais, aprendi que embora esses princípios básicos sejam essenciais, mergulhar mais fundo em técnicas avançadas realmente fez a diferença em meus projetos. Compreender as nuances específicas dos materiais e adotar estratégias inovadoras pode realmente transformar a forma como os projetos atendem aos objetivos estéticos e funcionais. Vamos explorar como você pode atingir esse nível de precisão.

O alinhamento adequado minimiza defeitos de moldagem por injeção.Verdadeiro

Garantir o alinhamento adequado reduz problemas de desalinhamento, levando a menos defeitos.

A espessura equilibrada da parede aumenta o tempo de ciclo na moldagem.Falso

A espessura equilibrada da parede reduz o tempo de ciclo, garantindo um resfriamento uniforme.

- 1. Como a localização da linha de partição afeta o projeto do molde?

- 2. Como a espessura da parede influencia a colocação do núcleo e da cavidade?

- 3. Por que o alinhamento é crucial para o sucesso do núcleo e da cavidade?

- 4. Como a escolha do material afeta o projeto do núcleo e da cavidade?

- 5. Quais são os desafios comuns na colocação de núcleos e cavidades?

- 6. Como a tecnologia aprimora os layouts de núcleo e cavidade?

- 7. Conclusão

Como a localização da linha de partição afeta o projeto do molde?

Já se perguntou como uma simples decisão pode mudar tudo? No projeto de moldes, escolher a localização correta da linha de partição é uma dessas decisões. Ele pode transformar a aparência do seu produto e, ao mesmo tempo, aumentar a eficiência da produção.

A localização da linha de partição no projeto do molde afeta a estética, a funcionalidade e a eficiência da produção, garantindo operações suaves e melhor qualidade do produto.

Compreendendo os princípios básicos das linhas de partição

Quando comecei a aprender sobre projeto de moldes, o conceito de linha de partição parecia um pequeno detalhe. Mas, ah, como eu estava errado! Uma linha de partição é onde as duas metades de um molde se encontram, e sua posição pode determinar o sucesso ou o fracasso do seu projeto. Afeta a facilidade com que o molde abre e fecha, o que por sua vez influencia a eficiência geral da produção.

-

Considerações estéticas:

- Visibilidade da linha de partição no produto final. Lembro-me de uma época em que uma linha mal colocada resultou em uma costura feia em um produto que de outra forma seria perfeito.

- Potencial para flash, que precisa de pós-processamento. Tive que passar horas corrigindo problemas de flash devido a um planejamento inadequado.

-

Considerações Funcionais:

- Eficiência de vedação do molde. Uma linha de partição desalinhada já causava vazamentos, causando dor de cabeça durante a montagem.

- Alinhamento com outros recursos de design.

Fatores que influenciam a localização da linha de partição

Aprendi por tentativa e erro que vários fatores entram em jogo ao determinar onde essa linha crítica deveria estar:

| Fator | Descrição |

|---|---|

| Geometria | Formas complexas podem exigir múltiplas linhas de partição |

| Material | Materiais diferentes podem responder de maneira diferente |

| Ângulo de inclinação | A tiragem suficiente garante uma ejeção fácil |

Impacto no processo de design de moldes

Escolher a localização correta da linha de partição é como montar um quebra-cabeça:

-

Custos de ferramentas:

- Locais complexos podem aumentar os custos. Enfrentei estouros de orçamento devido a complexidades subestimadas.

-

Tempo de ciclo:

- A separação mais fácil pode reduzir o tempo do ciclo. Projetos eficientes me pouparam inúmeras horas na área de produção.

-

Acabamento de superfície:

- A colocação inadequada pode causar defeitos. Lembro-me de um projeto que quase atrapalhou devido a problemas de acabamento superficial devido a linhas de partição erradas.

Para explorar mais sobre a separação dos tipos de linhas 2 e seus aplicativos específicos, você pode aprimorar significativamente suas estratégias de design. A análise desses aspectos me ajudou a refinar meus projetos, garantindo que eles sejam econômicos e de alta qualidade.

Ao considerar esses fatores, aprendi a encontrar um equilíbrio entre custo, tempo e qualidade em meus projetos. Compreender diferentes cenários em que as linhas de separação são fundamentais pode ajudar a tomar decisões de design informadas. Eu recomendo procurar as técnicas avançadas de CAD 3 para simular esses efeitos no início da fase de projeto, evitando assim reformadores caros posteriormente.

A linha de separação afeta a abertura do molde e a eficiência de fechamento.Verdadeiro

A posição da linha de despedida afeta o quão suave um molde é aberto e fecha.

Linhas de despedida complexas sempre diminuem os custos de ferramentas.Falso

Linhas de despedida complexas geralmente aumentam os custos de ferramentas devido ao projeto de meandros.

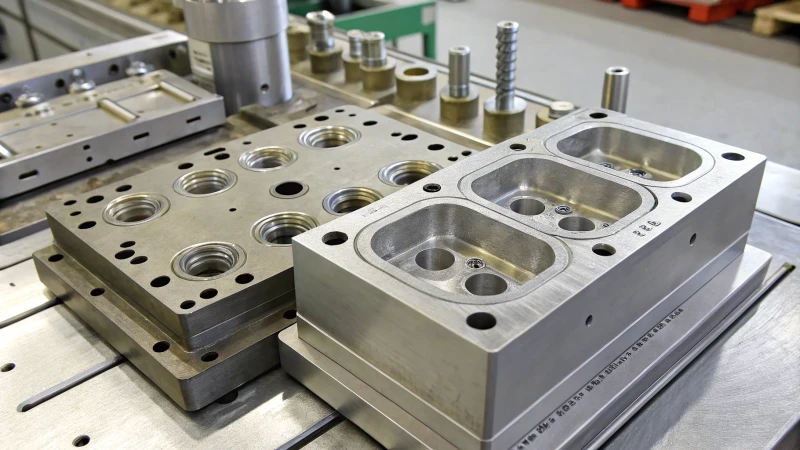

Como a espessura da parede influencia a colocação do núcleo e da cavidade?

Já se perguntou por que seus designs nem sempre saem, certo? Pode ter muito a ver com algo tão simples quanto a espessura da parede.

A espessura da parede afeta a colocação do núcleo e da cavidade, influenciando o resfriamento, o fluxo de material e a integridade. O design adequado impede defeitos como marcas de deformação e pia, garantindo molduras eficientes de injeção de alta qualidade.

Entender a espessura da parede e suas implicações

Lembro -me da primeira vez que percebi a importância da espessura da parede nos meus desenhos. Era um projeto para um novo gadget de gadgets. Tudo parecia perfeito no papel, mas o produto final tinha defeitos irritantes como deformação. Foi quando me atingiu - a espessura do parede não era apenas um detalhe menor; Foi um divisor de águas.

Na moldagem por injeção, a espessura da parede determina a força, o peso e a durabilidade do produto. A espessura uniforme é como uma arma secreta contra defeitos como deformação ou marcas de afundamento. No entanto, paredes mais grossas levam seu tempo doce para esfriar, o que pode levar a problemas de resfriamento desiguais 4 .

| Aspecto | Impacto |

|---|---|

| Força | Aumenta com a espessura |

| Tempo de resfriamento | Mais com paredes mais grossas |

| Uso de materiais | Maior com aumento da espessura |

| Risco de defeito | Pia marca mais provável com paredes mais grossas |

Considerações de colocação de núcleo e cavidade

A colocação do núcleo e da cavidade no design do molde é como jogar xadrez - estratégico e crucial. A espessura da parede influencia diretamente esse posicionamento porque afeta como o material flui. A colocação adequada garante que o molde preencha de maneira ideal, preservando a integridade do produto 5 . Aprendi a sempre considerar o caminho do fluxo e a evitar áreas onde o material pode se acumular como uma poça teimosa.

Balanceamento de design e funcionalidade

Encontrar o ponto ideal entre a estética do design e a funcionalidade é o desafio de todo designer. Lembro -me de trabalhar em um design com paredes grossas para aumentar a integridade estrutural, apenas para descobrir que ele comprometeu a eficiência de resfriamento 6 . Por outro lado, as paredes finas esfriaram mais rapidamente, mas não aguentavam a pressão, levando a fraquezas. Temos que pesar esses fatores cuidadosamente para criar produtos que não apenas têm um bom desempenho, mas também ficam ótimos.

Aplicações Práticas e Exemplos

Pegue uma capa de smartphone como exemplo. Precisa da espessura da parede certa para suportar os impactos, permanecendo leve o suficiente para manter confortavelmente. Uma vez ajustei a colocação do núcleo e da cavidade com base nesse princípio e consegui evitar as marcas 7 , alcançando um design durável e atraente.

Compreender como a espessura da parede afeta a colocação do núcleo e da cavidade é essencial para quem deseja produzir peças moldadas por injeção de alto nível com eficiência. Ao aplicar essas idéias, designers como nós podem aprimorar a integridade estrutural e o apelo estético de nossos produtos, levando a um melhor desempenho no mercado.

Paredes mais grossas aumentam o risco de marcas de pia.Verdadeiro

Paredes mais grossas friam mais lentamente, levando a resfriamento desigual e marcas de pia em potencial.

A espessura uniforme da parede evita empenamentos nos moldes.Verdadeiro

Mesmo o resfriamento da espessura uniforme reduz o risco de distorção durante a moldagem.

Por que o alinhamento é crucial para o sucesso do núcleo e da cavidade?

Já tentou reunir um quebra -cabeça de quebra -cabeça apenas para descobrir que as peças não se encaixam muito? É assim que os moldes desalinhados podem parecer na moldagem por injeção.

O alinhamento no design do núcleo e da cavidade é vital para ajustes precisos, reduzindo defeitos de moldagem por injeção, otimizando o desempenho do molde, aumentando a qualidade do produto e reduzindo os custos de produção.

Compreendendo o básico do alinhamento do núcleo e da cavidade

No mundo da moldagem de injeção 8 , parece que estou constantemente ajustando um quebra-cabeça gigante e intrincado. O núcleo e a cavidade são como aquelas peças de quebra -cabeça perfeitamente correspondentes que se encaixam para criar uma imagem impecável - ou neste caso, um espaço oco perfeito para o plástico. Sem alinhamento perfeito, meus esforços podem se desfazer, levando a mais do que apenas um quebra-cabeça frustrante, mas problemas no mundo real, como excesso de material ou deformação por parte.

- Precisão : trata -se de fazer essas peças se encaixarem da maneira certa. Quando o núcleo e a cavidade se alinham perfeitamente, garante que o produto final seja o mais próximo possível das especificações do design - apenas como eu o pretendia.

- Eficiência : o desalinhamento não apenas joga minha precisão, mas também desce os componentes do molde mais rapidamente do que posso dizer "ajuste", levando a mais manutenção do que eu gostaria.

Impacto do desalinhamento

O desalinhamento pode resultar em vários problemas, como:

| Emitir | Descrição |

|---|---|

| Piscando | Excesso de material vazando entre as metades do molde |

| Deformação de peça | Deformação ou flexão do produto acabado |

| Dano de ferramenta | Maior estresse nas peças do molde que leva ao desgaste prematuro |

Esses problemas não apenas arruinam um bom dia; Eles atingem o resultado final com força.

Técnicas para garantir o alinhamento adequado

- Uso de pinos-guia : descobri que incorporar pinos-guia é como ter um companheiro de confiança – eles ajudam a alinhar as metades do molde durante o fechamento, reduzindo erros.

- Calibração Regular : Assim como manter meu carro ajustado, verificar e calibrar regularmente as máquinas de molde garante que tudo permaneça no caminho certo.

- Software CAD avançado 9 : É aqui que minhas habilidades de design se destacam. Usar software CAD avançado me permite simular e ajustar o alinhamento antes de qualquer coisa entrar em produção.

Exemplo do mundo real

Lembro-me de trabalhar com uma empresa que produzia carcaças para aparelhos eletrônicos. Mesmo o menor desalinhamento pode causar lacunas ou superfícies irregulares. Não se tratava apenas de estética – essas falhas também impactavam a funcionalidade. Ao focar no alinhamento perfeito, conseguimos evitar esses defeitos e entregar produtos de alta qualidade.

A adoção dessas técnicas transformou a forma como abordo o design de moldes. Não se trata apenas de manter a integridade do produto; trata-se de aumentar a eficiência da produção. Para alguém como eu, da área de design, dominar essas estratégias de alinhamento realmente faz a diferença na obtenção de resultados bem-sucedidos no projeto de moldes 10 .

O desalinhamento causa maior manutenção do molde.Verdadeiro

O desalinhamento leva ao desgaste, exigindo manutenção frequente.

Os pinos-guia são desnecessários para o alinhamento do molde.Falso

Os pinos-guia são cruciais para alinhar as metades do molde e reduzir erros.

Como a escolha do material afeta o projeto do núcleo e da cavidade?

Você não acreditaria o quanto a escolha do material certo pode mudar tudo na fabricação de moldes!

A escolha do material certo para o projeto do núcleo e da cavidade influencia a durabilidade do molde, a condutividade térmica e o acabamento superficial, garantindo desempenho ideal e longevidade na moldagem por injeção.

O papel das propriedades dos materiais

Lembro-me da primeira vez que tive que escolher um material para um projeto de núcleo e cavidade. Parecia uma tarefa árdua. Afinal, as propriedades do material, como dureza, condutividade térmica e resistência à corrosão, são essenciais para a criação de moldes eficientes. Tomemos o aço temperado 11 – sua alta dureza lhe confere excelente resistência ao desgaste, o que é essencial para moldes que passam por altas taxas de ciclo. Por outro lado, as ligas de cobre são fantásticas para reduzir os tempos de ciclo devido à sua superior dissipação de calor.

| Material | Dureza | Condutividade Térmica | Resistência à corrosão |

|---|---|---|---|

| Aço Endurecido | Alto | Baixo | Moderado |

| Liga de cobre | Moderado | Alto | Baixo |

Custo-benefício e eficiência

O orçamento pode fazer ou quebrar um projeto; Eu vi isso em primeira mão. Embora materiais de ponta como o cobre-berílio 12 ofereçam excelentes capacidades de transferência de calor, eles podem ser caros. Aprendi que tudo se resume a encontrar um equilíbrio. Às vezes, a combinação de materiais pode maximizar a eficiência de custos e o desempenho. Por exemplo, usar uma estrutura de molde de aço com inserções de cobre pode melhorar o resfriamento sem gastar muito.

Impacto no acabamento superficial

O acabamento superficial de uma peça moldada pode fazer uma enorme diferença na sua aplicação. Certa vez, trabalhei em um projeto em que precisávamos de um acabamento de alto brilho para caixas de eletrônicos de consumo – o aço inoxidável polido era nosso herói. Por outro lado, o alumínio era perfeito para componentes leves que não precisavam brilhar. O acabamento superficial 13 não se trata apenas de aparência; afeta também propriedades funcionais como fricção e adesão.

Compreender esses impactos materiais ajuda os projetistas, como eu, a tomar decisões informadas que harmonizam desempenho, custo e eficiência de produção no projeto de machos e cavidades. Escolher o material certo é crucial para alcançar os resultados desejados do produto e manter uma vantagem competitiva na fabricação.

As ligas de cobre reduzem o tempo de resfriamento no projeto de moldes.Verdadeiro

As ligas de cobre possuem alta condutividade térmica, permitindo uma dissipação de calor mais rápida.

Os moldes de alumínio são ideais para acabamentos de alto brilho.Falso

O aço inoxidável polido, e não o alumínio, é o preferido para acabamentos de alto brilho.

Quais são os desafios comuns na colocação de núcleos e cavidades?

Mergulhar no mundo da colocação de núcleos e cavidades é como resolver um quebra-cabeça complexo que exige criatividade e precisão. Vamos explorar os desafios e como enfrentá-los.

Os desafios de colocação de núcleos e cavidades envolvem garantir a integridade estrutural, gerenciar o encolhimento e manter o alinhamento preciso, todos cruciais para o sucesso do projeto e da produção de moldes.

Preocupações com integridade estrutural

Lembro-me da primeira vez que percebi a importância da colocação do núcleo e da cavidade para a resistência do molde. Durante um projeto no início da minha carreira, perdi um núcleo, o que levou a um molde enfraquecido e a uma série de defeitos. Foi uma lição difícil de aprender, mas me ensinou a importância de usar ferramentas de simulação 14 para avaliar a distribuição de tensões. Agora, garantir uma pressão equilibrada durante a moldagem é uma segunda natureza para mim, reduzindo potenciais pontos fracos.

Gerenciando a redução de materiais

O encolhimento do material muitas vezes parece um curinga no processo de design. Certa ocasião, subestimei o encolhimento de um novo polímero, resultando em peças que não se encaixavam perfeitamente conforme planejado. Foi uma experiência frustrante, mas valiosa, que ressaltou a importância de consultar planilhas de dados de contração 15 . Isso ajuda a prever o comportamento do material, permitindo-me ajustar as dimensões do núcleo e da cavidade de acordo.

| Tipo de material | Encolhimento Típico |

|---|---|

| ABS | 0.4-0.7% |

| Polipropileno | 1.0-2.5% |

| Nylon | 1.2-2.0% |

Garantindo um alinhamento preciso

A precisão está verdadeiramente no centro do design de moldes de qualidade. Nunca esquecerei um projeto em que um leve desalinhamento causou dispendiosas inconsistências na espessura da parede, levando à rejeição de peças. Essa experiência me ensinou o valor de empregar técnicas de alinhamento de precisão 16 para manter os padrões de qualidade.

Equilibrando necessidades estéticas e funcionais

Como designers, muitas vezes ficamos presos entre fazer com que os produtos tenham uma boa aparência e funcionem bem. Em um projeto memorável, tive que aproveitar um software CAD avançado 17 para navegar por possíveis problemas de projeto antes de criar o molde físico. Equilibrar estética com função tornou-se não apenas um objetivo, mas um mantra.

Núcleos mal posicionados enfraquecem a resistência do molde.Verdadeiro

A colocação correta do núcleo garante a integridade estrutural, distribuindo a tensão uniformemente.

Todos os materiais encolhem na mesma proporção.Falso

Diferentes materiais apresentam taxas de encolhimento variadas, afetando as dimensões finais.

Como a tecnologia aprimora os layouts de núcleo e cavidade?

Lembro-me do meu primeiro projeto de design de molde como se fosse ontem – cada detalhe parecia monumental. Felizmente, a tecnologia tornou-se minha melhor aliada, transformando o difícil processo de otimização de layouts de machos e cavidades em uma arte simplificada e eficiente.

A tecnologia aprimora os layouts de machos e cavidades usando software CAD, ferramentas de simulação e algoritmos de IA para melhorar a precisão do projeto, reduzir o uso de materiais e aumentar a eficiência e o custo-benefício.

O papel do software CAD

Quando comecei a usar o Software CAD, fiquei impressionado com a forma como ele parecia abrir um mundo totalmente novo de possibilidades. Criar modelos precisos e detalhados era como esboçar sonhos que poderiam ser facilmente ajustados e aperfeiçoados antes de dar o salto para a produção. Uma vez, lembro -me de trabalhar em um design particularmente intrincado, onde cada modificação precisava estar no local. O CAD tornou muito mais fácil visualizar e ajustar sem a dor de cabeça de protótipos físicos constantes.

Para os colegas designers 18 , essa flexibilidade pode reduzir drasticamente os estágios de tentativa e erro, o que significa economizar tempo e recursos preciosos. É um pouco como ter uma borracha para suas idéias - refinando -as rapidamente até que estejam certas.

| Vantagens do CAD no design do molde |

|---|

| Precisão aprimorada |

| Modificações fáceis |

| Prototipagem econômica |

Ferramentas de simulação para otimização de molde

Houve um momento no início da minha carreira, quando percebi o verdadeiro poder das ferramentas de simulação. Imagine isto: estamos prestes a finalizar um design de molde quando uma simulação revelou possíveis armadilhas de ar. Esse insight nos salvou do que poderia ter sido uma supervisão dispendiosa. Ao executar essas simulações, posso prever como um molde será executado durante os processos de injeção e se ajusta de acordo.

A análise do fluxo de molde é particularmente inestimável aqui. Ajuda a ajustar a colocação de portões e corredores-essencialmente o roteiro para o fluxo de material. Essa solução de problemas preventiva garante menos defeitos e um produto final de alta qualidade. É como ter uma bola de cristal que mostra o melhor caminho a seguir.

Compreender a análise de fluxo de molde 19 é crucial para quem gosta de otimizar seus projetos.

AI e aprendizado de máquina no design do molde

Fiquei fascinado com a forma como a IA e o aprendizado de máquina começaram a transformar o design do molde. Imagine ter um especialista experiente sussurrando insights sobre o seu ouvido, orientando -o em cálculos complexos. Os sistemas de IA analisam inúmeros parâmetros de design e recomendam as configurações de núcleo e cavidade mais eficientes.

Essa abordagem não apenas acelera o processo de design, mas também aumenta a precisão, reduzindo o erro humano - uma preocupação constante nos cálculos manuais. É como ter um conjunto extra de olhos, garantindo que tudo se alinhe perfeitamente para obter melhores resultados de produção.

Explore como a IA transforma o design do molde 20 com soluções de ponta.

Tendências futuras na otimização de moldes

Não posso deixar de me empolgar com o que estamos indo com tendências futuras na otimização de moldes. Veja a impressão 3D, por exemplo. Está se tornando um divisor de águas, permitindo prototipagem rápida e testes de projetos intrincados que antes eram considerados muito caros ou absolutamente impossíveis com os métodos tradicionais.

Manter -se informado sobre essas tecnologias emergentes é crucial para alavancá -las para aprimorar nossos fluxos de trabalho. Estou constantemente procurando novas maneiras de integrar esses avanços, sabendo que eles abrirão o caminho para designs mais inovadores.

Os designers devem permanecer informados sobre essas tendências para alavancar novas tecnologias que aprimoram seus fluxos de trabalho 21 .

O software CAD reduz tentativa e erro no design do molde.Verdadeiro

O CAD permite modelagem e teste precisos antes da produção, economizando recursos.

A IA aumenta o erro humano nos processos de projeto de molde.Falso

A IA minimiza o erro humano automatizando cálculos e otimizando projetos.

Conclusão

Este artigo descreve as melhores práticas para a colocação do núcleo e da cavidade na moldagem por injeção, enfatizando o alinhamento, a espessura da parede, a localização da linha de despedida e a seleção de material para melhorar a qualidade e a eficiência do produto.

-

Descubra como a mecânica de abertura do molde influencia os prazos de fabricação e reduza os gargalos. ↩

-

Aprenda sobre diferentes tipos de linha de despedida e seus aplicativos para otimizar seu design. ↩

-

Explore os métodos CAD de ponta para simular cenários de design de moldes de maneira eficaz. ↩

-

O resfriamento desigual pode levar a defeitos como deformação ou encolhimento, comprometendo a qualidade do produto. O entendimento de seu impacto ajuda os designers a otimizar a espessura da parede e a colocação do núcleo/cavidade. ↩

-

A colocação de núcleo e cavidade adequada garante fluxo de material eficiente e evita defeitos, cruciais para manter a qualidade do produto na moldagem por injeção. ↩

-

A espessura da parede influencia as taxas de resfriamento na moldagem por injeção. Este link explora como o design adequado pode melhorar a eficiência e minimizar defeitos. ↩

-

As marcas de pia podem marcar a aparência e a função do produto. Descubra estratégias para evitá -las através da espessura ideal da parede e do design do molde. ↩

-

Explore como a moldagem por injeção funciona para entender o impacto do alinhamento do núcleo e da cavidade na qualidade do produto. ↩

-

Descubra as ferramentas Top CAD para melhorar a precisão no design do molde, garantindo o alinhamento ideal do núcleo e da cavidade. ↩

-

Aprenda técnicas avançadas para obter alinhamento preciso no projeto de molde, reduzindo defeitos e melhorando a eficiência. ↩

-

Descubra como o aço endurecido melhora a durabilidade do molde e estende o ciclo de vida. ↩

-

Explore por que o cobre do Beryllium é favorecido por suas propriedades térmicas excepcionais. ↩

-

Aprenda como os diferentes materiais afetam a qualidade da superfície final das peças moldadas. ↩

-

As ferramentas de simulação ajudam a prever a distribuição do estresse, ajudando em projetos de moldes mais fortes. ↩

-

As folhas de dados de encolhimento fornecem informações críticas para prever o comportamento do material pós-moldagem. ↩

-

O alinhamento de precisão garante que os moldes produzam peças consistentes e de alta qualidade sem defeitos. ↩

-

O software CAD avançado ajuda a visualizar e resolver problemas de design desde o início. ↩

-

Explore os recursos do software CAD para aprimorar a precisão e a eficiência do design do molde. ↩

-

Descubra as vantagens da análise do fluxo de molde na previsão e prevenção de falhas de design. ↩

-

Aprenda como os aplicativos de IA simplificam os processos de design de moldes com alta precisão. ↩

-

Mantenha -se atualizado com tendências futuras que podem revolucionar os processos de moldagem por injeção. ↩