Determinar a localização e o tamanho ideais do ponto de injeção na moldagem por injeção transforma a qualidade do seu produto. O posicionamento preciso do ponto de injeção afeta o produto final. O posicionamento e o tamanho corretos previnem defeitos e melhoram a aparência. Encontrar esse equilíbrio é crucial.

Para decidir a posição do ponto de injeção, observe como o material flui uniformemente, evitando obstáculos e atendendo aos requisitos estéticos. O tamanho do ponto de injeção deve ser compatível com o tamanho do produto e com a facilidade com que o material flui para preencher a cavidade de maneira uniforme e minimizar imperfeições.

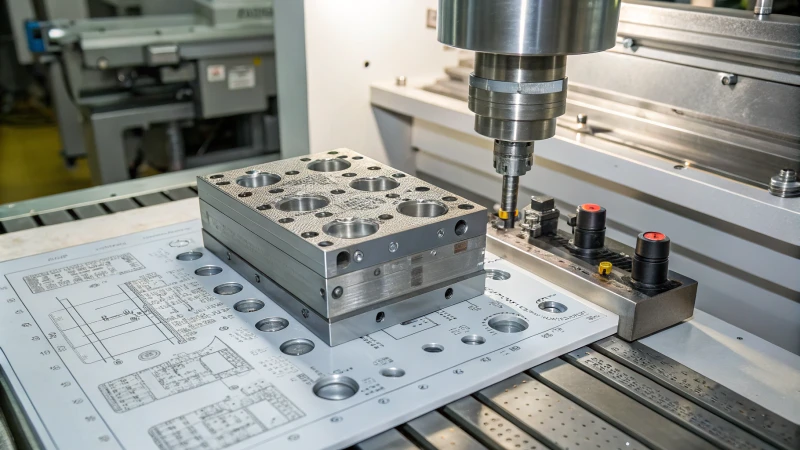

Quando comecei a explorar o mundo da moldagem por injeção, concentrei-me bastante no ajuste da posição dos pontos de injeção. O ponto certo permite que o plástico fundido preencha a cavidade sem problemas. Pontos de injeção posicionados perto do centro ou em áreas simétricas de formatos complexos permitem uma distribuição uniforme. Algumas áreas não têm falta de plástico, enquanto outras têm excesso. Moldes com múltiplas cavidades precisam de um sistema de canais bem planejado para um preenchimento constante.

Evitar obstáculos no fluxo do material fundido é crucial. Pontos de injeção próximos a áreas finas ou locais onde o ar pode ficar preso levam a preenchimentos parciais ou bolsas de ar. Imagine moldar uma caixa de plástico: colocar o ponto de injeção bem em frente a uma cavidade fechada aprisiona o ar, causando defeitos. Mudanças repentinas na direção do fluxo aumentam a resistência e criam marcas de solda.

A aparência também importa. Se a estética de algo é importante, como em peças de automóveis, os mecanismos de controle são instalados em locais discretos. Produtos transparentes precisam de mecanismos de controle posicionados de forma a não comprometer a transparência ou causar problemas visuais.

O tamanho do ponto de injeção depende do tamanho do produto e da espessura da parede. Pontos de injeção grandes são adequados para itens grandes ou espessos, enquanto pontos de injeção pequenos são melhores para peças finas, acelerando o fluxo do material fundido. É necessário um equilíbrio: pontos de injeção muito pequenos não devem resultar em resistência excessiva. O fluxo do material também influencia a escolha. Plásticos de alta fluidez, como PE ou PP, necessitam de pontos de injeção pequenos. Plásticos menos fluidos requerem pontos de injeção grandes para reduzir a resistência.

Essas lições me ajudaram a aprimorar meus projetos, resultando em produtos que sempre atendem aos padrões de qualidade e às expectativas dos clientes. Consigo atingir esses resultados consistentemente em todas as ocasiões.

A localização do ponto de entrada afeta o equilíbrio do fluxo de fusão.Verdadeiro

O posicionamento correto dos portões garante o preenchimento uniforme de formas complexas.

Portões menores são usados para produtos com paredes espessas.Falso

Produtos com paredes espessas exigem comportas maiores para um melhor fluxo.

Como o equilíbrio do fluxo de fusão afeta a localização do ponto de injeção?

Alguns produtos plásticos têm uma aparência perfeita, enquanto outros não. O equilíbrio do fluxo de fusão e o posicionamento do ponto de injeção são fatores determinantes para esse resultado.

O equilíbrio do fluxo de fusão influencia a localização do ponto de injeção, distribuindo uniformemente o material fundido. Isso ajuda a reduzir defeitos e otimiza o tempo de preenchimento. O posicionamento correto do ponto de injeção considera a uniformidade do caminho da massa fundida, evitando obstáculos ao fluxo e, de fato, melhorando a qualidade do produto final.

Importância do equilíbrio do fluxo de fusão na moldagem por injeção

Na moldagem por injeção, o equilíbrio do fluxo de fusão é vital para a criação de produtos de alta qualidade. Imagine despejar calda em um waffle; a calda distribuída de forma irregular deixa algumas partes secas e outras encharcadas. O equilíbrio do fluxo de fusão significa que o plástico fundido se espalha uniformemente no molde, reduzindo defeitos como linhas de solda¹ e bolhas de ar.

Determinação da localização ideal do portão

1. Considere o equilíbrio do índice de fluidez:

- Imagine projetar um produto com formas complexas, como nervuras e saliências. É preciso evitar áreas com excesso ou falta de material. Posicionar o ponto de injeção no centro ou em um local simétrico ajuda o material fundido a se espalhar como ondulações na água. É importante evitar desequilíbrios.

- Os moldes com múltiplas cavidades são como servir um jantar; todos os convidados precisam da sua comida ao mesmo tempo. Os canais de alimentação simétricos ajudam a preencher cada cavidade simultaneamente.

2. Evitando obstáculos ao fluxo de fusão:

- Os portões não devem ser instalados perto de paredes finas ou locais onde o ar fica retido, assim como não se deve derramar café em um laptop. O posicionamento correto do portão evita defeitos.

- Mudanças bruscas na direção do fluxo são como passar por uma lombada muito rápido. O posicionamento das comportas deve favorecer um fluxo suave.

| Fatores | Considerações |

|---|---|

| Formas complexas | Controle baseado no centro ou na simetria |

| Moldes de múltiplas cavidades | Distribuição simétrica de portas |

| Paredes finas | Evite fechar o portão muito perto |

Melhorando a aparência do produto

A estética realmente importa. O posicionamento dos portões é fundamental. Para atender a requisitos estéticos rigorosos, esconda os portões em áreas menos visíveis ou em locais de fácil acesso posterior. Em interiores de carros, oculte os portões nas bordas para minimizar sua aparência.

Plásticos transparentes exigem cuidado para manter a transparência. Os pontos de injeção não devem causar tensão ou linhas, preservando a transparência do material.

Ao compreender esses elementos, os projetistas podem otimizar as configurações dos moldes, aprimorando tanto os aspectos funcionais quanto estéticos do produto final. Confira mais informações sobre estratégias de projeto de moldes 2 para obter mais detalhes.

A localização do ponto de injeção afeta o equilíbrio do fluxo de material fundido nos moldes.Verdadeiro

O posicionamento correto dos pontos de injeção garante a distribuição uniforme do plástico fundido, evitando defeitos.

Portões maiores são ideais para produtos de paredes finas.Falso

Produtos de paredes finas requerem poros menores para aumentar a taxa de cisalhamento e reduzir a viscosidade.

Que obstáculos devem ser evitados na colocação dos portões?

Imagine isto: você está ocupado com um projeto e a localização do portão está causando problemas. É irritante, não é? Vamos analisar os erros mais comuns que você deve evitar.

Para evitar problemas no posicionamento do ponto de injeção, equilibre o fluxo de material fundido. Evite áreas com paredes finas. Controle bem o aprisionamento de gás. Considere a aparência do produto para atender aos requisitos. Essas etapas provavelmente levarão aos melhores resultados de fabricação.

Encontrando o local certo para o portão

Garantir um fluxo de material fundido equilibrado é crucial. Lembro-me do meu primeiro desafio com a localização dos pontos de injeção. O formato era complexo e eu precisava garantir que o material fundido fluísse suavemente. A colocação central dos pontos de injeção proporcionou um preenchimento uniforme e reduziu as diferenças no tempo de preenchimento. Isso me mostrou o quão vital é um fluxo de material fundido constante, principalmente em moldes com muitas cavidades. O design simétrico dos pontos de injeção com canais de distribuição transformou meus resultados.

Evitando Obstáculos no Fluxo de Fusão

Pontos de injeção próximos a paredes finas podem causar preenchimento incompleto devido ao resfriamento rápido. Certa vez, um ponto de injeção próximo a uma parede fina resultou em preenchimento incompleto devido ao resfriamento rápido. Aprendi rapidamente a evitar esses pontos e áreas propensas a aprisionar ar, como cavidades fechadas ou sulcos profundos, para prevenir a formação de bolsas de ar. Preencher cuidadosamente pelo lado de fora tornou-se uma tática confiável para evitar defeitos.

Mudanças repentinas na direção do fluxo de material fundido foram surpreendentes; elas aumentaram a resistência e deixaram marcas de solda indesejadas. Para produtos que se curvavam, como cantos vivos, o posicionamento estratégico dos pontos de injeção para um fluxo suave mostrou-se essencial.

Atender às exigências de aparência

Em um projeto onde a qualidade estética era fundamental, posicionar os pontos de controle em locais escondidos ou de fácil acesso posterior tornou-se crucial. Para peças automotivas, colocar os pontos de controle em bordas não visíveis preservou a aparência.

Para plásticos transparentes, evitar áreas que afetassem a clareza óptica foi fundamental. Manter os pontos de passagem afastados de locais que pudessem diminuir a transparência ou distorcer a visão foi crucial em diversas ocasiões.

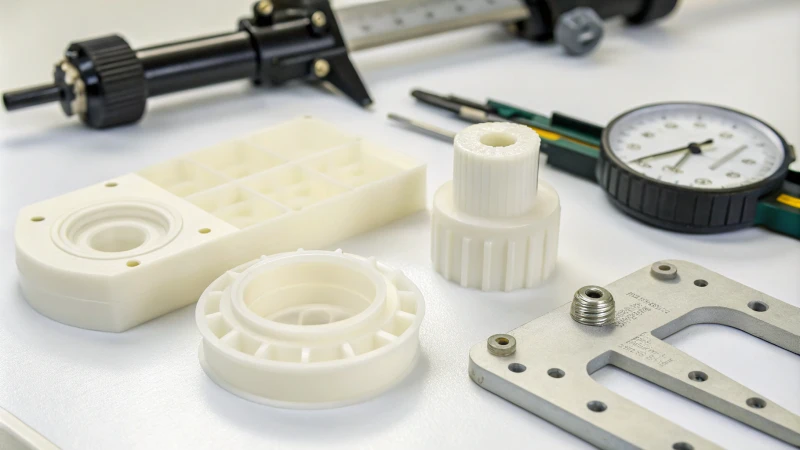

Como escolher o tamanho certo do portão

Inicialmente, o tamanho do ponto de injeção me confundiu, mas depende das dimensões do produto e da espessura da parede. Produtos maiores ou com paredes espessas exigem pontos de injeção maiores para permitir a passagem de material fundido suficiente, enquanto paredes finas funcionam melhor com pontos de injeção menores, o que auxilia na taxa de cisalhamento e reduz a viscosidade.

A fluidez do material plástico tornou-se parte do meu processo. Materiais como PE e PP eram adequados para canais de injeção menores, enquanto PC e PA exigiam canais maiores para facilitar a resistência ao fluxo. Testes reológicos me ajudaram a tomar decisões acertadas, estudando o gráfico de viscosidade versus taxa de cisalhamento do material fundido.

Tabelas de referência rápida

| Tipo de produto | Localização ideal do portão | Recomendação de tamanho de portão |

|---|---|---|

| Formas complexas | Centro/Simétrico | Tamanho maior para paredes grossas |

| Moldes de múltiplas cavidades | Sistema de Corredor Balanceado | Ajuste com base na fluidez do material |

| Itens de paredes finas | Longe de áreas finas | Menor para taxas de cisalhamento aumentadas |

| Plásticos transparentes | Evite áreas ópticas | Com base nas propriedades reológicas |

Compreender esses pontos me capacitou a aperfeiçoar o posicionamento dos pontos de injeção, elevando significativamente a qualidade do produto e a eficiência da produção, além de evitar erros comuns. Meu próximo passo para dominar completamente o projeto de pontos de injeção é aprofundar o conhecimento sobre como o equilíbrio do fluxo de fusão (melt flow balance ) impacta diversos materiais e produtos.

A localização do ponto de injeção afeta o equilíbrio do fluxo de fusão em formatos complexos.Verdadeiro

O posicionamento correto do ponto de injeção garante um preenchimento uniforme da cavidade, evitando áreas com preenchimento insuficiente.

Produtos de paredes finas exigem diâmetros de comporta maiores para um melhor fluxo.Falso

Produtos de paredes finas precisam de entradas menores para atingir taxas de cisalhamento mais altas e enchimento rápido.

Por que a aparência do produto é importante no design de portões?

Pense em um momento em que algo chamou sua atenção simplesmente por parecer atraente. Essa é a força de um bom design, especialmente na criação de canais de injeção. O design importa. Um bom design importa muito.

A aparência do produto no design do portão é muito importante, pois não só melhora a estética, como também contribui para o seu bom funcionamento. O posicionamento e o tamanho corretos do portão ajudam a evitar falhas. Isso melhora a aparência e a confiabilidade do produto, aumentando a satisfação do consumidor.

Equilibrando estética e funcionalidade

Lembro-me da minha primeira tarefa na fábrica de moldes. O projeto envolvia o design de uma capa elegante para um dispositivo eletrônico. Equilibrar a aparência do design com seu funcionamento era essencial. Na moldagem por injeção, tanto a aparência quanto a função importam. O design do ponto de injeção desempenha um papel fundamental. Os pontos de injeção servem como caminhos ocultos para o plástico derretido, e seu posicionamento afeta a aparência e a resistência do produto.

Pontos importantes:

- Localização dos Portões: Logo no início, descobri que esconder os portões poderia evitar problemas futuros. Colocá-los na parte inferior das peças do carro deixa a parte superior com uma aparência lisa e organizada.

- Fluidez de Fusão: É fascinante como o posicionamento correto do ponto de injeção impede que as linhas de fluxo comprometam o acabamento. É como deixar o chocolate se espalhar uniformemente em uma forma de doces.

| Critérios | Considerações |

|---|---|

| Localização do portão | Áreas ocultas, facilidade de pós-processamento |

| Equilíbrio do fluxo de fusão | Preenchimento uniforme, evitando imperfeições |

Influência na visão do consumidor

A aparência de um produto pode alterar drasticamente a percepção das pessoas sobre ele. Certa vez, tivemos que criar uma peça transparente para um cliente. Qualquer pequena marca na grade daria a impressão de "produto barato!". Fomos extremamente cuidadosos no planejamento do design da grade.

Fatores que influenciam as opiniões:

- Marcas de entrada: Marcas de entrada visíveis muitas vezes afastam as pessoas. Escolher um local escondido pode manter a percepção de qualidade elevada.

- Clareza e acabamento: Para itens transparentes, é crucial evitar processos que afetem a transparência ou causem distorções.

Métodos avançados de projeto de portas lógicas

Os designers costumam usar métodos avançados para garantir que os produtos tenham a melhor aparência e desempenho:

- Sistemas de canais balanceados: Esses sistemas ajudam a preencher cada cavidade adequadamente, mantendo uma qualidade consistente.

- Testes reológicos: Isso nos permite escolher o tamanho de entrada correto para que o material fundido flua suavemente e tenha uma ótima aparência.

Essas estratégias ajudam o produto final , além de impressionar os consumidores com sua aparência. Trata-se de oferecer mais do que apenas um item – trata-se de superar expectativas e se destacar no mercado.

A localização do portão afeta a qualidade da aparência do produto.Verdadeiro

O posicionamento correto do portão minimiza as marcas visíveis, melhorando a estética.

Para produtos de paredes finas, é preferível utilizar aberturas de maior diâmetro.Falso

Produtos de paredes finas precisam de entradas menores para um melhor fluxo de material fundido.

Como a fluidez do material influencia o tamanho do ponto de injeção?

Quando comecei a explorar a moldagem por injeção, uma verdade se destacou: o movimento do material é vital para o tamanho ideal do ponto de injeção. O fluxo do material influencia tudo. Um aspecto crucial.

O fluxo do material influencia significativamente a escolha do tamanho do ponto de injeção na moldagem por injeção. Materiais de alta fluidez exigem pontos de injeção menores, enquanto materiais de baixa fluidez requerem pontos de injeção maiores. Pontos de injeção maiores ajudam a reduzir a resistência ao fluxo, resultando em um preenchimento adequado.

Compreendendo a fluidez dos materiais

Lembro-me da primeira vez que observei o plástico derretido fluindo durante a moldagem por injeção . Parecia um rio de cor derretida. Saber como ele se move é muito importante. A fluidez do material refere-se à facilidade com que o plástico derretido flui, dependendo do tipo de polímero, do calor e dos aditivos. Uma maior fluidez permite que ele deslize pelo ponto de injeção com pouca pressão.

Considerações sobre o tamanho do portão

Materiais de Alta Fluidez

Imagine usar polietileno (PE) e polipropileno (PP). Esses materiais deslizam facilmente por canais estreitos, reduzindo o desperdício. Um canal menor aumenta a taxa de cisalhamento, diminuindo a espessura da massa fundida para um acabamento mais liso. É como despejar xarope em vez de melaço espesso.

| Tipo de material | Dimensões típicas do portão (mm) |

|---|---|

| Polietileno (PE) | 0.5 – 1.5 |

| Polipropileno (PP) | 0.5 – 1.5 |

Materiais de baixa fluidez

Agora pense em policarbonato (PC) ou poliamida (PA). Esses materiais precisam de canais de injeção maiores para reduzir a resistência ao fluxo, preenchendo perfeitamente cada canto, sem falhas.

| Tipo de material | Dimensões típicas do portão (mm) |

|---|---|

| Policarbonato (PC) | 2 – 3 |

| Poliamida (PA) | 2 – 3 |

Testes reológicos

Os testes reológicos transformaram meu trabalho, fornecendo informações sobre viscosidade e taxas de cisalhamento, o que orienta a escolha do tamanho do ponto de injeção. Esses dados são extremamente úteis para melhorar o desempenho do molde, como concordam os projetistas.

Aplicação prática

Encontrar o tamanho ideal do ponto de injeção requer um equilíbrio entre as propriedades do material e as especificações da peça. Lixeiras grandes podem usar pontos de injeção em torno de 3 a 5 mm, enquanto uma capa fina de celular pode precisar de apenas 0,5 a 1,5 mm.

Impacto no projeto do molde

No projeto de moldes, entender como a fluidez do material e o tamanho do ponto de injeção interagem é fundamental para garantir uma produção eficiente e um produto final de alta qualidade. O ajuste fino desses parâmetros reduz defeitos e melhora a aparência do produto, atendendo tanto às necessidades funcionais quanto estéticas.

Para compreender plenamente essa relação dinâmica , é preciso considerar o equilíbrio do fluxo de material fundido e o projeto dos canais de injeção.

A localização do ponto de entrada afeta o equilíbrio do fluxo de fusão.Verdadeiro

O posicionamento correto dos pontos de injeção garante uma distribuição uniforme do material fundido, prevenindo defeitos.

Portões menores são ideais para produtos com paredes espessas.Falso

Produtos com paredes espessas precisam de canais de alimentação maiores para um fluxo de material fundido suficiente.

Conclusão

Determinar a localização e o tamanho do ponto de injeção na moldagem por injeção é crucial para a qualidade do produto, garantindo um fluxo de material fundido equilibrado, evitando defeitos e atendendo aos requisitos estéticos para diversos materiais e designs.

-

Clicar neste link oferece uma explicação detalhada de como as linhas de solda ocorrem durante a moldagem e como minimizá-las. ↩

-

Explore este link para obter estratégias abrangentes sobre como aprimorar o projeto de moldes com posicionamento ideal de pontos de injeção. ↩

-

Descubra por que o fluxo de material fundido equilibrado é vital para um preenchimento uniforme e para evitar defeitos em produtos moldados. ↩

-

Descubra o papel do equilíbrio do fluxo de fusão na garantia da consistência do produto e na minimização de defeitos. ↩

-

Compreender o papel da estética pode ajudar os designers a melhorar o apelo do produto, algo crucial para o sucesso no mercado. ↩

-

Explorar esse tema oferece insights sobre como obter produtos moldados de alta qualidade por meio de um design estratégico. ↩

-

Aprenda sobre os princípios básicos da moldagem por injeção para entender a importância do tamanho do ponto de injeção. ↩

-

Descubra como o equilíbrio do fluxo de fusão influencia o design eficiente de moldes. ↩