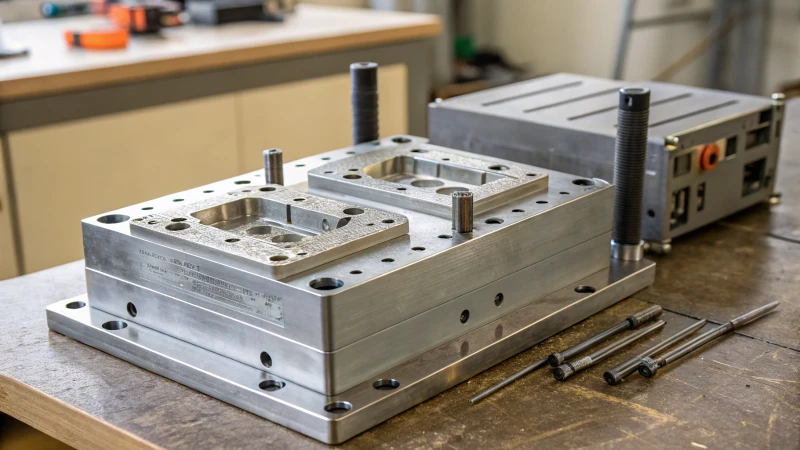

Escolher o material certo para a fabricação de moldes pode parecer difícil, mas é um passo importante para o sucesso do seu projeto. Vamos analisar as opções juntos!

Os melhores materiais para moldes incluem aço carbono, ligas metálicas, aço rápido, ferro fundido, metais não ferrosos, ligas duras e compósitos. A escolha do material adequado depende da complexidade do molde e dos requisitos de carga.

Lembro-me do meu primeiro projeto de molde. Senti-me sobrecarregado pelas opções! Diferentes materiais oferecem qualidades distintas. Essas qualidades podem ajudar ou atrapalhar o projeto. Por exemplo, o aço carbono para ferramentas é adequado para moldes mais simples. No entanto, apresenta problemas de precisão. O alumínio é outra opção. É leve e refrigera bem. Contudo, carece de resistência. Aprender sobre esses materiais mudou minha abordagem. Minha criatividade floresceu. O processo tornou-se divertido. Tornou-se gratificante.

O aço é uma das principais opções de materiais para fabricação de moldes.Verdadeiro

O aço, incluindo os tipos carbono e liga, é preferido por sua resistência e durabilidade em aplicações de moldagem.

Metais não ferrosos não são adequados para moldes.Falso

Ao contrário dessa afirmação, metais não ferrosos podem ser eficazes para aplicações específicas em moldes.

- 1. Quais são as propriedades dos aços carbono para fabricação de moldes?

- 2. Como os elementos de liga melhoram o desempenho do aço para moldes?

- 3. Qual o papel dos metais não ferrosos na fabricação de moldes?

- 4. Por que as ligas duras são tão importantes para moldes de alta precisão?

- 5. Como os materiais compósitos podem melhorar a eficiência dos moldes?

- 6. Que fatores você deve considerar ao escolher materiais para moldes?

- 7. Conclusão

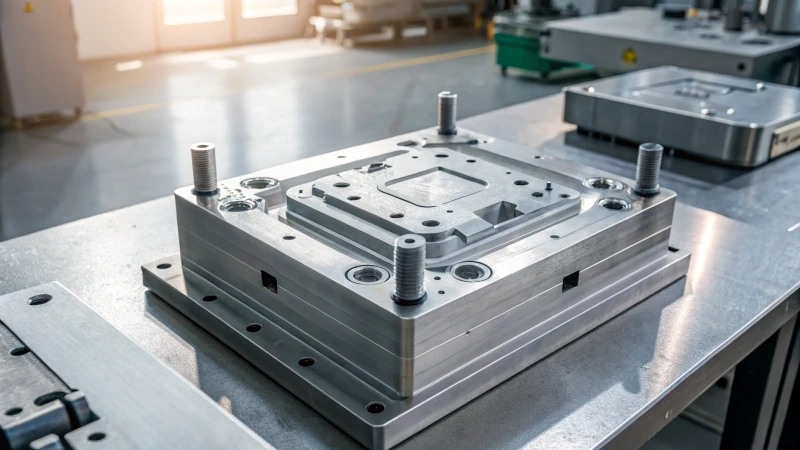

Quais são as propriedades dos aços carbono para fabricação de moldes?

Trabalho como designer na área de fabricação de moldes. Valorizo muito as qualidades especiais dos aços carbono para ferramentas. Esses materiais são mais do que apenas aço. Eles servem como base para meus projetos. Vamos discutir suas características interessantes!

Os aços carbono para ferramentas, essenciais para a fabricação de moldes, incluem aços de alto carbono, de baixa liga, de alta liga e aços para matrizes de trabalho a quente. Cada tipo oferece propriedades únicas adequadas para aplicações específicas, destacando sua importância e limitações nos processos de fabricação.

Entendendo os aços carbono para ferramentas na fabricação de moldes

Os aços carbono para ferramentas são importantes na fabricação de moldes devido às suas propriedades únicas, que atendem a diversas aplicações. Eles se dividem em categorias como aços de alto carbono, aços de baixa liga, aços de alta liga e aços para matrizes de trabalho a quente. Cada um possui usos e limitações específicas na fabricação, o que impacta significativamente o sucesso de um projeto.

Os aços de baixo carbono me lembram gigantes gentis; possuem grande ductilidade, mas menor dureza. Os aços de alto carbono, por outro lado, assemelham-se a guerreiros robustos: duros e resistentes, porém menos flexíveis. É um equilíbrio delicado que reflete os desafios do projeto.

Tipos de aços carbono para ferramentas

-

Aços ferramenta de alto carbono

- Exemplos: T7A – T12A

- Características: Muito duro após têmpera; ideal para moldes simples sem cargas pesadas.

- Aplicações: Eu os utilizo frequentemente para pequenos moldes de estampagem, ideais para chapas metálicas finas.

- Limitações: Assim como eu depois de um dia cansativo, eles podem ser complicados devido à baixa temperabilidade e à alta deformação por têmpera.

-

Aços de baixa liga para ferramentas

- Exemplos: CrWMn, 9Mn2V

- Características: Boa temperabilidade e resistência ao desgaste devido aos elementos de liga.

- Aplicações: Ideal para moldes de estampagem a frio e extrusão devido às dimensões estáveis.

-

Aços-ferramenta de alta liga (aço rápido)

- Exemplos: W18Cr4V, W6Mo5Cr4V2

- Características: Alta dureza e resistência ao desgaste; ideal para moldes complexos e impactos fortes.

- Aplicações: Escolho estes quando trabalho com plásticos que contêm cargas rígidas, como fibra de vidro.

-

Aço para matrizes de trabalho a quente

- Exemplos: 5CrNiMo, 5CrMnMo

- Características: Excelente desempenho em altas temperaturas; resistente à fadiga térmica.

- Aplicações: Essenciais para moldes de fundição de alumínio; suportam bem altas pressões e temperaturas elevadas.

Tabela comparativa de aços carbono para fabricação de moldes

| Tipo de aço | Exemplos | Nível de dificuldade | Aplicativos | Limitações |

|---|---|---|---|---|

| Aço ferramenta de alto carbono | T7A – T12A | Alto | Moldes simples, moldes de estampagem | Baixa temperabilidade, grande deformação |

| Aço ferramenta de baixa liga | CrWMn, 9Mn2V | Médio-Alto | Estampagem a frio, moldes de alta precisão | Resistência moderada ao desgaste |

| Aço ferramenta de alta liga | W18Cr4V | Muito alto | Ferramentas de alta velocidade, moldes complexos | Caro |

| Aço para matrizes de trabalho a quente | 5CrNiMo | Alto | Moldes para fundição sob pressão; suportam altas temperaturas | Disponibilidade limitada |

Principais considerações na seleção de aços carbono para ferramentas

Ao selecionar o aço carbono adequado para fabricação de moldes, considere fatores como:

- Requisitos de carga : Conhecer a carga do molde é fundamental; isso me ajuda a escolher o aço que suporta a pressão.

- Complexidade do projeto do molde : Projetos complexos geralmente exigem mais ligas para um desempenho máximo — projetar é como criar uma obra-prima onde cada detalhe importa!

- Resistência térmica : Para altas temperaturas, confio nos aços para matrizes de trabalho a quente devido à sua resistência superior à fadiga térmica — verdadeiros cavalos de batalha!

Para mais informações sobre materiais de moldes e suas aplicações em diversas indústrias, consulte estes recursos: propriedades dos materiais 1 , processos de fabricação de moldes 2 .

Os aços ferramenta com alto teor de carbono são adequados apenas para moldes simples.Verdadeiro

Os aços ferramenta de alto carbono, como o T7A - T12A, são projetados para moldes simples, oferecendo alta dureza, mas temperabilidade limitada.

Os aços-ferramenta de baixa liga oferecem baixa resistência ao desgaste.Falso

Os aços-ferramenta de baixa liga apresentam maior resistência ao desgaste devido aos seus elementos de liga, tornando-os adequados para moldes de estampagem a frio.

Como os elementos de liga melhoram o desempenho do aço para moldes?

Você já se perguntou como os elementos de liga transformam o aço para moldes de bom para extraordinário? Quero compartilhar com vocês minha jornada pelo fascinante mundo do aço para moldes e como esses elementos realmente fazem toda a diferença.

Os elementos de liga melhoram o aço para moldes, aumentando a dureza, a tenacidade, a resistência ao desgaste e a estabilidade térmica, permitindo que moldes complexos suportem aplicações de alta tensão com eficácia.

Entendendo os Elementos de Liga

Explorei o aço para moldes e descobri os elementos de liga como verdadeiros campeões ocultos. Esses elementos unem-se aos metais base e aprimoram incansavelmente características como dureza, tenacidade, resistência ao desgaste e usinabilidade. Eles transformam o aço comum em algo extraordinário.

Observe os aços-ferramenta de baixa liga. A adição de cromo e manganês transformou minha compreensão. Esses elementos realmente melhoram a temperabilidade e a tenacidade. Eles permitem a criação de moldes com formatos complexos que suportam altas tensões operacionais. Lembro-me de trabalhar em um projeto com desenhos detalhados para um novo produto. Essas melhorias nos ajudaram a alcançar uma precisão além das nossas expectativas.

Tipos de aço para moldes e seus elementos de liga

| Tipo de aço para molde | Elementos de liga comuns | Principais propriedades aprimoradas |

|---|---|---|

| Aço carbono para ferramentas | Carbono | Alta dureza após têmpera |

| Aço ferramenta de baixa liga | Cromo, Manganês | Melhoria na temperabilidade e na resistência |

| Aço ferramenta de alta liga | Tungstênio, Molibdênio | Alta dureza, resistência ao desgaste |

| Aço para matrizes de trabalho a quente | Níquel, Molibdênio | Alta resistência e tenacidade em temperaturas elevadas |

| Aço para moldes de plástico | Níquel, Cromo | Bom desempenho de processamento e deformação mínima |

| Ferro fundido dúctil | Silício | Maior resistência e força |

Estudei aços rápidos como o W18Cr4V e fiquei impressionado com o tungstênio. Ele realmente melhora a dureza a quente. Essa característica é inestimável para moldes que enfrentam cortes em alta velocidade ou materiais abrasivos, como fibra de vidro na injeção de plástico. Isso ressalta a importância do planejamento cuidadoso na seleção do aço adequado para tarefas específicas.

O papel dos elementos de liga no desempenho

-

Dureza : Minha primeira lição foi sobre o poder dos elementos de liga no aumento da dureza do aço para moldes. A adição de vanádio leva à formação de carbonetos finos, resultando em dureza e resistência ao desgaste fantásticas. Lembro-me de um projeto em que atingir uma dureza específica era crucial para o sucesso.

-

Resistência : A resistência é vital para aços de moldes sujeitos a cargas de impacto. O níquel se destaca por melhorar a resistência e prevenir fissuras sob tensão. Lembro-me de aplicar esse conhecimento em discussões de projeto com foco na durabilidade.

-

Temperabilidade : Aprender sobre temperabilidade foi revelador. O cromo melhora essa característica, permitindo que o aço atinja a dureza desejada durante o processo de têmpera. Isso é benéfico para as formas complexas com as quais costumo trabalhar.

-

Resistência ao desgaste : A adição de molibdênio pode melhorar significativamente a resistência ao desgaste em moldes que lidam com materiais abrasivos na produção.

-

Estabilidade térmica : A consistência em diferentes temperaturas é importante. Graças aos elementos de liga, é possível melhorar a estabilidade térmica e prevenir deformações causadas pelo calor. Este é um aspecto que considero frequentemente.

Essas melhorias permitem que os projetistas selecionem o melhor aço para cada aplicação, garantindo durabilidade e confiabilidade.

Implicações práticas para designers de produto

Como designer de produto, entender os benefícios específicos dos elementos de liga mudou meu processo de escolha de materiais para moldes. Por exemplo, no design de eletrônicos de consumo – que exige precisão e durabilidade – constato que aços-ferramenta de alta ou baixa liga com elementos específicos geralmente oferecem melhores resultados do que aços-carbono simples.

Para explorar mais sobre os tipos de aços para moldes e suas aplicações, considere recursos sobre as características do aço para moldes 3 ou os efeitos dos elementos de liga 4. Essas informações têm sido muito úteis para aprimorar meus projetos e otimizar os processos de produção.

Os elementos de liga melhoram a resistência e a dureza do aço para moldes.Verdadeiro

A adição de elementos de liga aumenta a tenacidade e a dureza, características cruciais para o aço de moldes usado em aplicações de alta tensão, evitando falhas durante a operação.

Os aços rápidos mantêm a dureza em temperaturas elevadas.Verdadeiro

Os aços rápidos, como o W18Cr4V, mantêm sua dureza sob calor, tornando-os ideais para ferramentas de corte de alta velocidade e moldes em condições exigentes.

Qual o papel dos metais não ferrosos na fabricação de moldes?

Você já parou para pensar em como os materiais que selecionamos influenciam a eficiência e o desempenho da criação de moldes? Vamos explorar o papel interessante dos metais não ferrosos e descobrir como eles deixam uma marca significativa em nossos projetos. Os metais não ferrosos realmente fazem a diferença.

Metais não ferrosos, como cobre e alumínio, são cruciais na fabricação de moldes devido às suas propriedades de não corrosão e leveza, aumentando a eficiência do molde e o desempenho geral da fábrica.

Importância dos metais não ferrosos na fabricação de moldes

Os metais não ferrosos desempenham um papel fundamental na fabricação de moldes devido às suas características especiais. Ao contrário dos metais ferrosos, eles não contêm ferro. Os metais não ferrosos oferecem vantagens como resistência à ferrugem, leveza e boa condutividade elétrica.

1. Ligas de Cobre

: O bronze-berílio é um material que eu realmente gosto. Além de ser resistente, possui uma condutividade térmica incrível. Certa vez, trabalhei em um projeto que exigia moldes com resfriamento rápido durante a moldagem por injeção. Os insertos de bronze-berílio removeram o calor do plástico quente de forma eficiente, reduzindo significativamente o tempo de cada ciclo. A flexibilidade dessa liga é muito útil em peças que necessitam de mecanismos de retorno elástico.

2. Ligas de alumínio

. As ligas de alumínio são revolucionárias. Elas são mais leves e conduzem bem o calor, sendo ideais para moldes que frequentemente manuseamos ou movimentamos. São ótimas para reduzir o peso.

| Tipo | Principais recursos | Aplicativos |

|---|---|---|

| Alumínio fundido | Baixa densidade, boa condutividade térmica | Peças estruturais auxiliares |

| Liga de alumínio | Leve e fácil de usinar | Moldes com requisitos de carga mais baixos |

No entanto, essas ligas têm menor resistência, sendo, portanto, mais adequadas para usos menos exigentes.

3. Ligas duras:

Ligas duras como o carboneto de tungstênio são as super-heroínas da fabricação de moldes. Elas resistem ao desgaste e são incrivelmente duras, o que é vital para moldes de alta precisão e estampagem rápida. Eu uso ligas duras para componentes críticos, como punções; isso realmente prolonga a vida útil dos moldes.

Materiais compósitos na fabricação de moldes

A chegada dos materiais compósitos na fabricação de moldes me entusiasma. Plásticos reforçados, como o plástico reforçado com fibra de vidro (PRFV) e o plástico reforçado com fibra de carbono (PRFC), tornaram-se minhas principais escolhas para soluções leves, porém resistentes.

| Tipo de material | Benefícios | Casos de uso típicos |

|---|---|---|

| GFRP | Alta resistência à corrosão, leveza | Pequenos protótipos de moldes de injeção |

| CFRP | Relação resistência/peso excepcional | Fabricação rápida de moldes |

Esses materiais aceleram muito a prototipagem e reduzem bastante o tempo de desenvolvimento de moldes.

Aplicações de metais não ferrosos na fabricação de moldes

Ao explorar mais as aplicações, descubro que metais não ferrosos estão presentes em todos os lugares na fabricação de moldes:

- Moldes de injeção: O uso de ligas de cobre para os insertos melhora a eficiência de resfriamento; tenho visto esse sucesso em muitos projetos.

- Moldes de fundição sob pressão: as ligas de alumínio permitem criar peças mais leves sem comprometer a funcionalidade; isso é crucial quando precisamos de eficiência.

- Moldes de Precisão: Ligas duras proporcionam resistência sob alta pressão; ver um molde funcionar perfeitamente ao longo do tempo é verdadeiramente gratificante.

Conclusão sobre o papel dos metais não ferrosos

Aprender sobre as características especiais dos metais não ferrosos transformou meu trabalho. Eles não apenas melhoram o desempenho dos moldes, como também aumentam a eficiência da fabricação. Recomendo que você aprenda mais sobre o papel das ligas metálicas 5 ou dos materiais compósitos na fabricação 6. A escolha certa dos materiais pode realmente levar seus projetos a um novo patamar!

Metais não ferrosos melhoram o desempenho dos moldes na fabricação.Verdadeiro

Os metais não ferrosos melhoram a eficiência e o desempenho dos moldes devido às suas propriedades únicas, tornando-os essenciais em diversas aplicações de fabricação.

As ligas de alumínio são os metais não ferrosos mais resistentes disponíveis.Falso

Embora as ligas de alumínio sejam leves, geralmente apresentam menor resistência em comparação com outras opções não ferrosas, como ligas duras e ligas de cobre.

Por que as ligas duras são tão importantes para moldes de alta precisão?

Você já parou para pensar por que as ligas duras são tão importantes para moldes de alta precisão? As ligas duras são essenciais no mundo da manufatura. Elas realmente ajudam a moldar a indústria.

Ligas duras são cruciais para moldes de alta precisão devido à sua excepcional dureza, resistência ao desgaste e estabilidade térmica. Esses atributos melhoram o desempenho e a vida útil do molde, tornando-as essenciais para processos de fabricação exigentes.

Entendendo as ligas duras

Na indústria de moldes, as ligas duras apresentam propriedades incríveis. Compostas por materiais resistentes como o carboneto de tungstênio e o carboneto de titânio, elas desempenham um papel crucial em moldes de alta precisão. Suas características não apenas contribuem para uma maior durabilidade dos moldes, como também melhoram o desempenho em diversas aplicações.

As características críticas das ligas duras incluem:

- Alta dureza : Um molde consegue manter sua forma e precisão mesmo em condições adversas. Essa é a força da dureza. Como um amigo fiel, ele nunca decepciona.

- Boa resistência ao desgaste : Ligas duras combatem a abrasão causada pelos materiais dentro do molde. Isso aumenta a vida útil do molde e diminui o tempo de inatividade.

- Alta dureza a quente : Essas ligas mantêm sua resistência mesmo em altas temperaturas. Isso as torna perfeitas para tarefas rápidas e precisas, como as realizadas por um especialista sob pressão.

- Estabilidade química : Ligas duras apresentam bom desempenho quando expostas a diversos produtos químicos, mantendo a integridade do molde durante a produção.

Aplicações em moldes de alta precisão

Ligas duras são vitais em produtos moldados complexos. Elas são importantes para peças essenciais em moldes de alta precisão. Aqui está um resumo de suas aplicações:

| Componente | Função | Material utilizado |

|---|---|---|

| Socos | Utilizado em operações de estampagem para moldar materiais sob alta pressão. | Carboneto de tungstênio |

| Moldes côncavos | Essencial para obter designs e formas complexas em produtos moldados. | Carboneto de titânio |

| Inserções | Melhorar a condutividade térmica e otimizar o resfriamento durante a moldagem por injeção. | Bronze de berílio |

Em moldes de ultraprecisão, ligas duras ajudam a atender aos rigorosos padrões de produto, como os necessários para componentes eletrônicos. Elas aumentam a qualidade do produto e reduzem o desperdício.

Desafios na utilização de ligas duras

A utilização de ligas duras apresenta alguns desafios:

- Fragilidade : Sua extrema dureza pode fazer com que se quebrem sob tensão. Até mesmo os mais resistentes têm seus limites.

- Processamento complexo : A usinagem dessas ligas exige técnicas e ferramentas especiais, o que frequentemente eleva os custos de produção. É como encontrar o caminho em uma estrada difícil; as ferramentas certas são imprescindíveis.

- Custo : O preço das ligas metálicas duras costuma ser mais alto do que o de outros materiais, o que pode ser um fator intimidante no planejamento de custos para projetos de fabricação.

Conclusão sobre o papel das ligas duras

Como projetista de moldes, a escolha de materiais para moldes de alta precisão exige reflexão. Ligas duras oferecem grandes benefícios, mas seus desafios também devem ser considerados. Compreender esses fatores é fundamental para especialistas como nós, que buscam melhor desempenho e, ao mesmo tempo, controlar os custos. Para mais detalhes sobre seleção de materiais, explore materiais avançados 7 .

Ligas duras aumentam a durabilidade e a precisão dos moldes.Verdadeiro

As propriedades únicas das ligas duras, como alta dureza e resistência ao desgaste, melhoram significativamente a durabilidade e a precisão dos moldes de alta precisão.

Ligas metálicas duras são baratas em comparação com outros materiais.Falso

Apesar de suas vantagens, as ligas duras são geralmente mais caras do que materiais alternativos, impactando os orçamentos de fabricação.

Como os materiais compósitos podem melhorar a eficiência dos moldes?

Você já se perguntou como os materiais compósitos transformam a fabricação de moldes? Eu já! Os compósitos trazem novos níveis de eficiência e desempenho. Esses materiais melhoram os processos de maneiras inesperadas.

Os materiais compósitos melhoram a eficiência dos moldes devido à sua leveza, alta resistência e excelentes propriedades térmicas, permitindo uma produção mais rápida e um manuseio mais fácil, tornando-os ideais para o design e os processos de moldes modernos.

Entendendo os Materiais Compósitos na Fabricação de Moldes

Os materiais compósitos transformam verdadeiramente a fabricação de moldes. Eles oferecem uma combinação fantástica de durabilidade, peso reduzido e resistência a temperaturas mais elevadas. Ao contrário das opções tradicionais.

Os materiais para moldes de plástico reforçado são incríveis. O plástico reforçado com fibra de vidro (PRFV) e o plástico reforçado com fibra de carbono (PRFC) são opções fantásticas. Quando trabalhei em um pequeno protótipo de molde de injeção, o uso desses compósitos mudou tudo. Os moldes ficaram mais leves e resistentes. Os projetos foram concluídos mais rapidamente do que antes.

Os materiais compósitos são fáceis de processar e modificar. Lembro-me de quando eram necessárias alterações rápidas no design. Os materiais flexíveis salvaram o dia! Essa flexibilidade é vital para designers como Jacky. Os moldes não só precisam ter uma boa aparência, como também funcionar bem na produção em larga escala.

Vantagens dos Materiais Compósitos

leves

reduzem o peso do molde. São muito mais fáceis de manusear e transportar. Chega de esforço para levantá-los!

Alta resistência específica:

proporcionam excelentes relações resistência/peso. Crie formas complexas sem adicionar peso extra.

Resistência à corrosão:

os compósitos resistem a ataques químicos. Perfeitos para ambientes de produção agressivos. Um verdadeiro alívio para todos os envolvidos!

Aplicações de Materiais Compósitos

Já vi como os compósitos funcionam em vários moldes:

Moldes de Injeção: Em produções de alto volume, os compósitos reduzem o tempo de resfriamento. Cada segundo conta em prazos apertados.

Compósitos à Base de Cerâmica: Funcionam bem para tarefas de alta temperatura, como a moldagem por injeção de cerâmica. As cerâmicas reforçadas com fibra de carbeto de silício (SiC/SiC) resistem a condições extremamente severas. Fico impressionado com a forma como suportam ambientes tão extremos.

Em tarefas que exigem aquecimento e resfriamento rápidos, os materiais compósitos melhoram os tempos de ciclo. Por exemplo, o bronze-berílio em insertos de moldes se destaca na dissipação de calor. A alta condutividade térmica mantém a eficiência!

O futuro da eficiência de moldagem com compósitos

Ao refletirmos sobre o futuro da indústria, os materiais compósitos provavelmente desempenharão um papel ainda maior. Sua leveza e excelente desempenho reduzem os custos de energia e as emissões. Isso beneficia tanto o meio ambiente quanto as finanças!

Em resumo, entender como os compósitos melhoram a eficiência dos moldes é crucial para fabricantes e engenheiros. Tem curiosidade sobre aplicações ou benefícios específicos? Explore as técnicas avançadas de compósitos . Vamos adotar juntos esses materiais inovadores!

Entendendo os Materiais Compósitos na Fabricação de Moldes

Os materiais compósitos são verdadeiros heróis desconhecidos na fabricação de moldes. Estou realmente entusiasmado com o seu potencial. Quando tomei conhecimento desses materiais pela primeira vez, fiquei surpreso. Eles oferecem uma combinação única de leveza, resistência incrível e notável resistência ao calor. Os materiais tradicionais têm muita dificuldade em competir com essa combinação. Essa mistura ajuda a alcançar ciclos de produção mais rápidos. Provavelmente, isso facilita a vida de designers como eu.

Vantagens dos Materiais Compósitos

- Leveza : Os materiais compósitos reduzem o peso total dos moldes, tornando-os mais fáceis de manusear e transportar.

- Alta resistência específica : Proporcionam uma relação resistência/peso superior à dos materiais tradicionais, permitindo a criação de formas mais complexas sem aumento de peso.

- Resistência à corrosão : Os compósitos resistem a ataques químicos, o que é particularmente benéfico em ambientes onde os moldes podem estar expostos a materiais ou condições agressivas.

| Propriedade | Materiais Compostos | Materiais Tradicionais |

|---|---|---|

| Peso | Leve | Mais pesado |

| Força | Alta resistência específica | Variável |

| Resistência à corrosão | Excelente | Limitado |

| Flexibilidade de processamento | Alto | Moderado a baixo |

Aplicações de Materiais Compósitos

Os materiais compósitos encontram aplicações em diversos tipos de moldes:

- Moldes de Injeção : Especialmente na produção em grande volume, onde ciclos de produção rápidos são cruciais, os compósitos podem aumentar a eficiência reduzindo os tempos de resfriamento devido às suas propriedades de condutividade térmica.

- Compósitos à base de cerâmica : As cerâmicas reforçadas com fibra de carbeto de silício (SiC/SiC) são adequadas para aplicações em altas temperaturas, como a moldagem por injeção de cerâmica. Elas mantêm a integridade em condições extremas e resistem eficazmente ao desgaste e à erosão química.

Em aplicações que exigem ciclos rápidos de aquecimento e resfriamento, as propriedades térmicas dos compósitos podem levar a tempos de ciclo mais curtos, aumentando assim a produtividade. Por exemplo, o bronze-berílio tem sido usado em insertos de moldes onde a dissipação de calor é crucial devido à sua alta condutividade térmica.

O futuro da eficiência de moldagem com compósitos

À medida que as indústrias evoluem para práticas mais sustentáveis, o papel dos materiais compósitos na fabricação de moldes provavelmente se expandirá. Sua leveza e características de desempenho superiores contribuem não apenas para a redução dos custos de energia durante a produção, mas também para a diminuição das emissões durante o transporte e manuseio.

Em conclusão, entender como os materiais compósitos podem melhorar a eficiência dos moldes é vital para profissionais de manufatura e engenharia. Para obter mais informações sobre aplicações específicas ou benefícios dos compósitos no projeto de moldes, considere explorar técnicas avançadas de compósitos 8 ou estudos de caso sobre melhorias na eficiência de moldes 9 .

Os materiais compósitos são mais pesados do que os materiais de molde tradicionais.Falso

Essa afirmação é falsa; os materiais compósitos são leves, o que facilita o manuseio dos moldes.

Os materiais compósitos melhoram os tempos de resfriamento do molde devido à sua alta condutividade térmica.Verdadeiro

Essa afirmação é verdadeira; os materiais compósitos melhoram a eficiência do resfriamento, resultando em ciclos de produção mais eficientes.

Que fatores você deve considerar ao escolher materiais para moldes?

A escolha dos materiais corretos para os moldes transforma significativamente o processo de fabricação. Os fabricantes não se concentram apenas na eficiência, mas também na criação de produtos duráveis. Compartilhar o conhecimento adquirido com minhas experiências pode ser útil.

Ao escolher os materiais para moldes, leve em consideração a resistência, a tenacidade, o custo, o volume de produção, o acabamento, as tolerâncias, os fatores ambientais e a facilidade de fabricação, pois esses aspectos influenciam o desempenho e a vida útil do molde.

Entendendo o papel dos materiais de moldagem

Quando comecei minha jornada no design de produtos, logo percebi que escolher os materiais certos para os moldes não era apenas uma decisão técnica. Era quase como escolher os ingredientes de uma receita. Cada fator desempenha um papel fundamental no sucesso do prato final – ou do produto. Eis o que aprendi ao longo dos anos:

1. Propriedades Mecânicas

Resistência , dureza e tenacidade são qualidades mecânicas básicas que determinam a capacidade de um material suportar as tensões da moldagem. Por exemplo, em um projeto com moldagem por injeção de plástico e fibras de vidro, aprendi sobre aços rápidos como o W18Cr4V. Eles funcionaram bem devido à sua excelente resistência ao desgaste.

| Propriedade | Tipo de material | Exemplo | Aplicativo |

|---|---|---|---|

| Dureza | Aço ferramenta de alta liga | W6Mo5Cr4V2 | Moldes complexos |

| Resistência | Ferro fundido dúctil | QT500-7 | moldes de carga de impacto |

| Resistência térmica | Aço para matrizes de trabalho a quente | 5CrNiMo | Moldes de fundição sob pressão |

Saiba mais sobre propriedades mecânicas em considerações de resistência do material 10 .

2. Considerações sobre custos

Ao gerenciar orçamentos, o custo tornou-se um fator importante em minhas decisões. Embora os aços de alta liga apresentassem ótimo desempenho, eles se mostraram caros em comparação com materiais como o ferro fundido cinzento. Lembro-me de uma época em que optar por materiais mais baratos nos permitia economizar muito dinheiro sem grande perda de qualidade.

3. Volume de Produção

O volume de produção previsto influencia a escolha do material. Para lotes de baixo volume, os plásticos reforçados oferecem uma solução rápida e econômica. Já para produções em grande escala, a escolha do aço rápido ou dos aços para trabalho a quente se mostra mais acertada devido à sua resistência e longa vida útil.

4. Acabamento e Tolerâncias Necessárias

Cada aplicação exige diferentes níveis de acabamento e precisão. Trabalhei com aços para moldes plásticos, como o P20, que ofereciam excelente capacidade de acabamento superficial para designs detalhados. Compreender as necessidades do meu produto final me ajudou a escolher os materiais com sabedoria.

Descubra mais sobre acabamento para alcançar precisão no molde 11 .

5. Fatores Ambientais

O ambiente operacional é crucial. Se os moldes entrarem em contato com substâncias corrosivas, materiais com boa resistência à corrosão – como ligas de cobre ou materiais compósitos – tornam-se essenciais. Essas escolhas afetam significativamente a vida útil do molde.

6. Fabricação e Processamento

A facilidade de fabricação é outro aspecto importante. Alguns materiais são mais difíceis de usinar do que outros, e encontrar o equilíbrio certo entre usinabilidade e desempenho é complicado. Já trabalhei com ligas duras que apresentavam bom desempenho, mas eram difíceis de trabalhar.

Explore mais sobre os desafios de processamento nas técnicas de fabricação 12 .

Ao considerar esses fatores com base em minhas experiências, consegui tomar decisões inteligentes que melhoram a produtividade e a qualidade do produto em meus processos de moldagem.

Os aços rápidos são ideais para aplicações em moldes sujeitos a alto impacto.Verdadeiro

Os aços rápidos, como o W18Cr4V, oferecem excelente resistência ao desgaste, tornando-os adequados para moldes sujeitos a altas cargas de impacto, particularmente na moldagem por injeção de plástico.

O custo é o único fator a ser considerado na escolha dos materiais para moldes.Falso

Embora o custo seja importante, não é o único fator; as propriedades mecânicas, o volume de produção e as condições ambientais também influenciam significativamente a seleção do material.

Conclusão

Explore os materiais essenciais para a fabricação de moldes, incluindo aços carbono para ferramentas, metais não ferrosos, ligas duras e compósitos. Cada material oferece benefícios exclusivos, adequados a aplicações específicas.

-

Descubra as características detalhadas e as aplicações dos aços carbono para ferramentas, a fim de tomar decisões eficazes na fabricação de moldes. ↩

-

Explore as diferenças entre aços ferramenta de alto carbono e de baixa liga para aplicações em moldes. ↩

-

Compreender essas informações pode ajudar a otimizar seus projetos de moldes para melhor desempenho e durabilidade. ↩

-

Aprofunde seus conhecimentos sobre as propriedades dos materiais e suas implicações nos processos de fabricação. ↩

-

Explore este link para descobrir informações detalhadas sobre os benefícios da utilização de metais não ferrosos em processos de fabricação de moldes. ↩

-

Clique aqui para saber mais sobre aplicações específicas de ligas de alumínio na fabricação de moldes. ↩

-

Explore este link para obter estratégias detalhadas de seleção de materiais que melhoram o desempenho e a durabilidade do molde. ↩

-

Este link oferece informações detalhadas sobre técnicas avançadas de compósitos que podem ajudar a aprimorar seus projetos de moldes. ↩

-

Descubra estudos de caso que demonstram como os compósitos melhoraram a eficiência dos moldes em aplicações reais. ↩

-

Este link oferece informações detalhadas sobre a seleção de materiais para moldes, garantindo que você faça a escolha certa com base nas necessidades do seu projeto. ↩

-

Conheça os mais recentes avanços em materiais e técnicas de moldagem que podem aprimorar seus processos de fabricação. ↩

-

Explore técnicas de fabricação eficientes que podem ajudar a otimizar seu processo de produção de moldes. ↩