Os ângulos de inclinação podem parecer um detalhe menor, mas eles são verdadeiramente os heróis anônimos do mundo da moldagem por injeção!

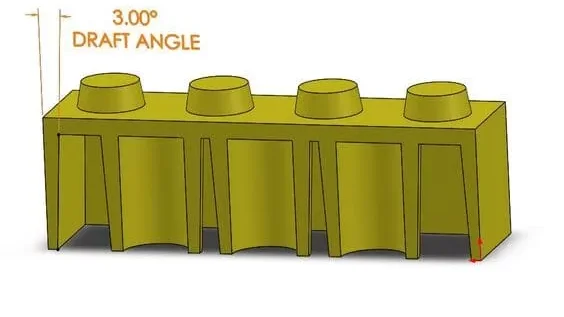

Os ângulos de inclinação são vitais na moldagem por injeção, normalmente variando de 0,5° a 3°. Eles garantem uma desmoldagem suave, minimizam defeitos e otimizam os custos de produção considerando a contração do material e a complexidade do produto.

Mas esta é apenas a ponta do iceberg! Junte-se a mim enquanto exploramos as nuances fascinantes dos ângulos de inclinação e como eles podem transformar seus projetos de moldagem por injeção.

Os ângulos de inclinação na moldagem por injeção variam de 0,5° a 3°.Verdadeiro

Os ângulos de inclinação ideais dependem da contração do material, da complexidade do produto e da estrutura do molde.

Como as propriedades do material afetam a seleção do ângulo de inclinação?

As propriedades do material influenciam significativamente as escolhas do ângulo de inclinação na moldagem por injeção.

As propriedades do material, como encolhimento e fluidez, determinam o ângulo de inclinação ideal para moldagem por injeção. Materiais de alta contração podem exigir ângulos entre 1° a 2°, enquanto materiais de boa fluidez permitem ângulos menores. Estas propriedades garantem uma desmoldagem suave e defeitos mínimos.

O papel da contração na determinação do ângulo de saída

Um dos fatores 1 que influenciam a seleção do ângulo de inclinação é a taxa de contração do material plástico. Durante o resfriamento, os plásticos tendem a encolher, podendo fazer com que o produto grude no molde se não for devidamente contabilizado. Por exemplo, materiais como polietileno e polipropileno, conhecidos por suas altas taxas de encolhimento, normalmente necessitam de ângulos de inclinação maiores, variando de 1° a 2°, para facilitar a remoção.

Como a fluidez afeta o ângulo de saída

A fluidez de um material, ou a sua capacidade de fluir e preencher um molde, também desempenha um papel crucial na determinação do ângulo de inclinação. Materiais com alta fluidez exigem ângulos de saída menores porque preenchem suavemente as cavidades do molde e desmoldam sem esforço. Por outro lado, materiais com menor fluidez podem exigir ângulos de inclinação mais substanciais para garantir que o produto possa ser facilmente ejetado sem danos.

Comparação de propriedades de materiais na seleção de ângulo de inclinação

| Material | Taxa de encolhimento | Ângulo de inclinação típico |

|---|---|---|

| Polietileno | Alto | 1° – 2° |

| Polipropileno | Alto | 1° – 2° |

| ABS | Moderado | 0.5° – 1° |

| Nylon | Baixo | <0.5° |

Estudos de Caso: Influência Material em Ângulos de Saída

Considere o exemplo 2 de um produto de polietileno versus um componente de plástico ABS. Embora a peça de polietileno exija um ângulo de inclinação de pelo menos 1°, uma peça de ABS pode precisar apenas de um ângulo de 0,5° devido ao seu encolhimento moderado e melhor fluidez.

A compreensão dessas propriedades do material permite que os projetistas otimizem os ângulos de inclinação, reduzindo a probabilidade de defeitos e melhorando a eficiência geral da produção.

O polietileno requer um ângulo de inclinação de pelo menos 1°.Verdadeiro

Devido à sua alta taxa de encolhimento, o polietileno normalmente precisa de ângulos de 1°-2°.

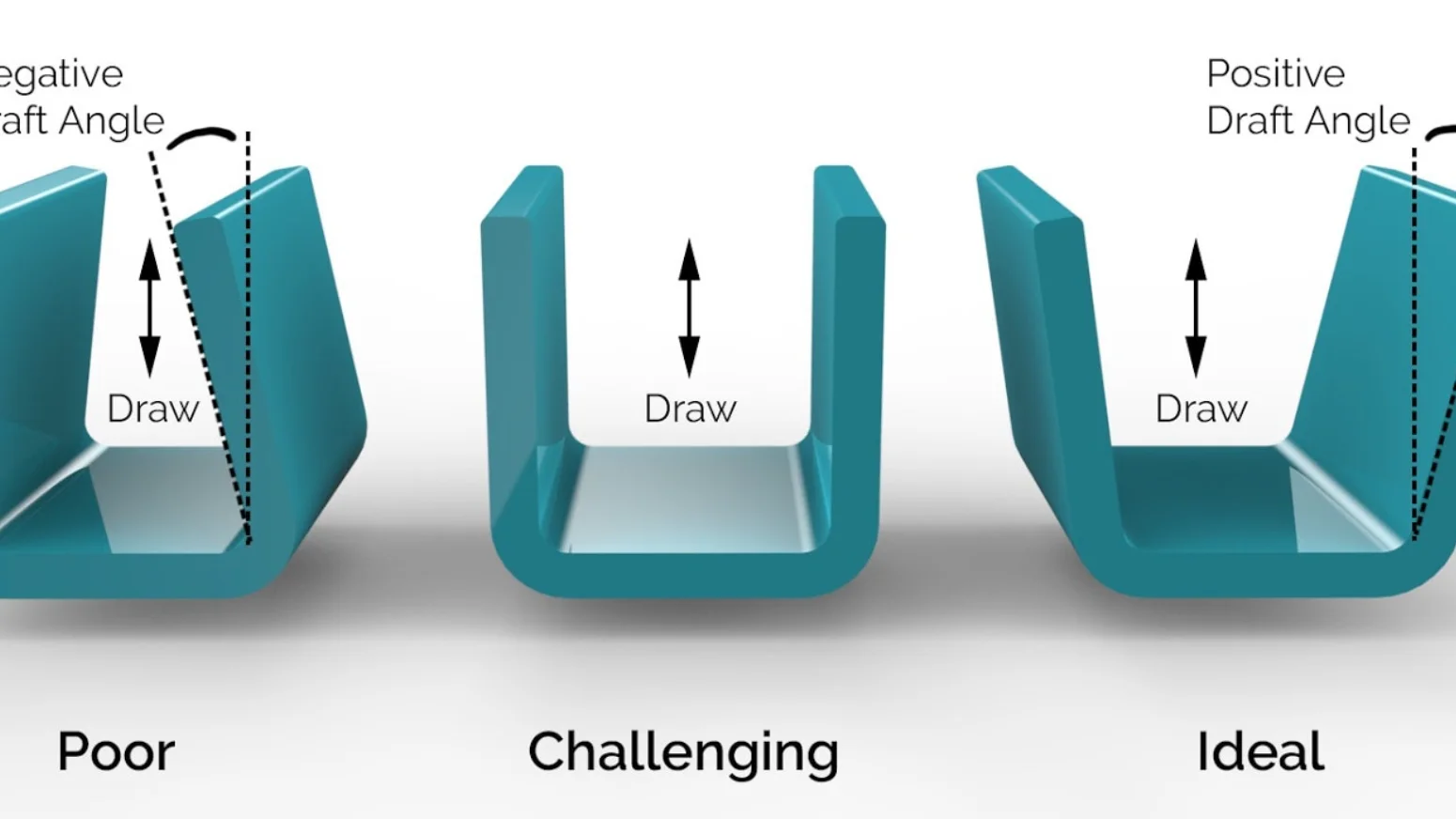

Formas complexas requerem ângulos de saída maiores para desmoldagem.Verdadeiro

Geometrias complexas aumentam o atrito, necessitando de ângulos de inclinação maiores.

Superfícies planas simples precisam de um ângulo de inclinação de 3°-5°.Falso

Superfícies planas simples normalmente requerem um ângulo de inclinação de 0,5°-1°.

Como o projeto do molde pode influenciar os requisitos do ângulo de saída?

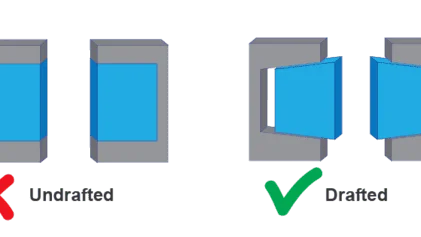

As complexidades do projeto do molde afetam significativamente os requisitos do ângulo de inclinação, impactando o sucesso da desmoldagem e a integridade do produto.

O projeto do molde determina os requisitos do ângulo de inclinação, acomodando estruturas do molde, acabamentos superficiais e forças de desmoldagem. O projeto adequado do molde otimiza os ângulos de inclinação para aumentar a eficiência da desmoldagem e a qualidade do produto.

Compreendendo o papel do design de moldes

O projeto do molde é um fator crucial na determinação dos requisitos de ângulo de inclinação apropriados. Ao incorporar elementos de design específicos, como controles deslizantes, topos chanfrados e acabamentos de superfície, os projetistas de moldes podem otimizar os ângulos de inclinação para facilitar processos de desmoldagem mais suaves. Esta seção explora como esses componentes de projeto influenciam a seleção do ângulo de inclinação.

Estruturas de moldes e seu impacto

-

Uso de controles deslizantes e topos chanfrados : Esses componentes no projeto do molde podem reduzir significativamente a necessidade de ângulos de saída maiores. Ao fornecer força de desmoldagem adicional, eles ajudam a ejetar suavemente o produto, mesmo com ângulos de inclinação mínimos.

-

Considerações sobre acabamento superficial : Um alto acabamento superficial no molde pode permitir ângulos de inclinação menores. A superfície lisa reduz o atrito durante a desmoldagem, facilitando a liberação do produto sem grudar ou danificar.

| Estrutura do Molde | Impacto no ângulo de inclinação |

|---|---|

| Controles deslizantes | Permite ângulos menores |

| Partes superiores chanfradas | Facilita a desmoldagem |

| Alto acabamento | Reduz o atrito |

Projetando para uma desmoldagem eficiente

O processo de projeto do molde deve considerar cuidadosamente todos os elementos que influenciam o ângulo de inclinação para garantir uma produção eficiente. Isso envolve:

- Análise da geometria do produto : Formas complexas podem exigir projetos de molde inovadores para manter ângulos de inclinação ideais e, ao mesmo tempo, garantir a integridade estrutural.

- Avaliação da compatibilidade dos materiais : Diferentes materiais interagem exclusivamente com as superfícies do molde, necessitando de ajustes no projeto do molde para acomodar essas variações.

Conclusão

Ao projetar moldes meticulosamente com atenção aos componentes estruturais e acabamentos de superfície, os fabricantes podem ajustar os ângulos de inclinação de forma eficaz. Isto não só melhora a eficiência do processo de desmoldagem, mas também melhora a qualidade geral e a relação custo-benefício dos produtos moldados por injeção. Explorar o impacto do projeto do molde revela ainda mais seu papel fundamental na definição dos requisitos do ângulo de inclinação e na garantia do sucesso da fabricação.

Para obter informações adicionais, considere explorar como os componentes estruturais do molde 5 afetam os resultados de fabricação ou compreender os benefícios dos moldes com alto acabamento superficial 6 .

Os controles deslizantes reduzem a necessidade de ângulos de inclinação maiores.Verdadeiro

Os controles deslizantes fornecem força de desmoldagem adicional, permitindo ângulos menores.

O alto acabamento superficial aumenta os requisitos de ângulo de inclinação.Falso

Um alto acabamento superficial reduz o atrito, permitindo ângulos menores.

Quais são os métodos comuns para marcar ângulos de saída em desenhos?

Os ângulos de inclinação são essenciais para garantir uma desmoldagem suave na moldagem por injeção, e a marcação precisa nos desenhos é essencial.

Os ângulos de inclinação nos desenhos são normalmente marcados usando notação de ângulo direto, como "1,5°", ou representação de inclinação, como "1:50" para um ângulo de 1°. Esses métodos garantem uma comunicação clara e evitam erros de fabricação.

A importância da marcação precisa do ângulo de saída

A marcação do ângulo de saída em desenhos técnicos desempenha um papel crucial no processo de moldagem por injeção 7 . Marcações precisas orientam os projetistas e fabricantes de moldes a evitar erros que poderiam levar à baixa qualidade do produto ou ao aumento dos custos de produção.

Notação de ângulo direto

Um dos métodos mais simples para marcar ângulos de inclinação é através da notação direta. Aqui, o ângulo de saída é explicitamente mencionado no desenho, por exemplo, "ângulo de saída 1,5°". Este método é simples e minimiza a ambiguidade, garantindo que todas as partes envolvidas tenham uma compreensão clara das especificações.

Prós:

- Fácil de entender

- Reduz o risco de má interpretação

Contras:

- Requer atenção cuidadosa ao posicionamento e direção para evitar confusão

Representação de Inclinação

O método de inclinação utiliza proporções para expressar ângulos de inclinação, como "1:50" para uma inclinação de 1°. Essa técnica pode ser mais intuitiva para quem está familiarizado com declives, pois representa visualmente o gradiente do ângulo.

Prós:

- Oferece uma representação visual do ângulo

- Útil em projetos complexos onde a orientação visual é benéfica

Contras:

- Requer compreensão das taxas de inclinação

| Método | Exemplo | Benefícios |

|---|---|---|

| Notação de ângulo direto | 1.5° | Simples e claro |

| Representação de Inclinação | 1:50 | Intuitivo para estruturas complexas |

Considerações para uma marcação eficaz do ângulo de saída

Ao empregar esses métodos, é essencial considerar fatores como a complexidade geral do projeto 8 e o potencial de falhas de comunicação entre a equipe de produção.

- Atenção aos detalhes : certifique-se de que os ângulos sejam marcados de forma consistente e visível para evitar mal-entendidos.

- Comunicação clara : Use notas ou legendas em desenhos para explicar marcações incomuns ou ao alternar entre métodos.

Compreender esses métodos e suas aplicações pode impactar significativamente a eficiência e o sucesso de seus projetos de moldagem por injeção.

A notação de ângulo direto é sempre mais clara que a representação de inclinação.Falso

Embora a notação direta seja simples, a inclinação pode ser mais clara em projetos complexos.

A representação de inclinação é útil em projetos complexos para orientação visual.Verdadeiro

As taxas de inclinação representam visualmente gradientes, auxiliando na compreensão em projetos complexos.

Conclusão

Compreender os ângulos de inclinação pode melhorar significativamente a eficiência da produção e a qualidade do produto. Vamos aplicar esses insights para elevar nossas práticas de moldagem por injeção.

-

Explore detalhadamente vários fatores que influenciam a escolha do ângulo de inclinação: Vários fatores influenciam a seleção dos ângulos de inclinação. Esses fatores incluem espessura da parede, profundidade da parede, taxas de encolhimento, seleção de material,… ↩

-

Aprenda como vários materiais impactam as necessidades de ângulo de inclinação: Fatores como espessura da parede, seleção de material, ejeção, taxas de encolhimento, acabamento/textura, profundidade da parede e capacidades de fabricação, todos entram em jogo. ↩

-

Aprenda como formas complexas de produtos determinam os ângulos de inclinação necessários.: Ao projetar uma peça, aplique o máximo de ângulo de inclinação possível - uma regra geral é 1 grau de inclinação por 1 polegada de profundidade da cavidade, mas isso pode mudar com… ↩

-

Descubra adaptações de molde que permitem ângulos de inclinação menores para projetos complexos.: Considere a geometria geral da peça. Formas complexas ou detalhes intrincados podem exigir ajustes na espessura da parede para manter a moldabilidade… ↩

-

Explore como os controles deslizantes e as partes superiores chanfradas reduzem os ângulos de inclinação.: Reduzindo a deformação: Durante a moldagem por injeção, temperaturas irregulares do molde ou fusão irregular do plástico podem causar deformação do produto. Apropriado … ↩

-

Entenda como os acabamentos superficiais facilitam a desmoldagem: Da mesma forma, um enchimento mais rápido através das cavidades do molde pode reduzir a visibilidade da linha de solda. Assim, melhora a aparência geral dos acabamentos plásticos. ↩

-

Descubra como os ângulos de inclinação afetam a eficiência e a qualidade da moldagem por injeção.: Melhore as peças moldadas por injeção com o uso de inclinação. Aplicar a inclinação adequada – uma leve conicidade para ajudar a liberar as peças com mais facilidade – antecipadamente pode economizar tempo e… ↩

-

Aprenda como projetos complexos influenciam as decisões de ângulo de inclinação: Vários fatores entram em jogo ao selecionar ângulos de inclinação. Isso inclui espessura da parede, profundidade, taxas de encolhimento, escolha do material, complexidade da peça, acabamento,… ↩