O projeto do molde de injeção é um divisor de águas na fabricação.

Erros comuns no projeto do canal de moldagem por injeção incluem tamanho e formato inadequados do canal, posicionamento incorreto da porta e sistemas de canal desequilibrados. Ao abordar essas questões por meio de projeto cuidadoso e análise do fluxo do molde, você pode melhorar a qualidade do produto e reduzir custos.

Compreender os erros é apenas o começo; vamos explorar como podemos corrigir esses problemas de forma eficaz!

O tamanho inadequado do canal leva ao aumento de defeitos.Verdadeiro

O tamanho do corredor afeta o fluxo de fusão e o resfriamento, impactando a qualidade.

- 1. Como o tamanho do corredor afeta a qualidade do produto?

- 2. Quais são as melhores práticas para projetar formatos de canais de fluxo?

- 3. Por que a posição do portão é crítica no design do corredor?

- 4. Como você pode alcançar o equilíbrio do corredor em moldes com múltiplas cavidades?

- 5. Conclusão

Como o tamanho do corredor afeta a qualidade do produto?

O tamanho do canal em moldes de injeção é crucial para garantir produtos de alta qualidade. O dimensionamento incorreto pode levar a defeitos e ineficiências.

O tamanho do canal afeta a qualidade do produto influenciando o fluxo de fusão, as taxas de resfriamento e a distribuição de tensão. O dimensionamento ideal garante um enchimento eficiente, reduz o desperdício de material e minimiza defeitos como empenamentos ou rachaduras.

Compreendendo o papel do tamanho do corredor

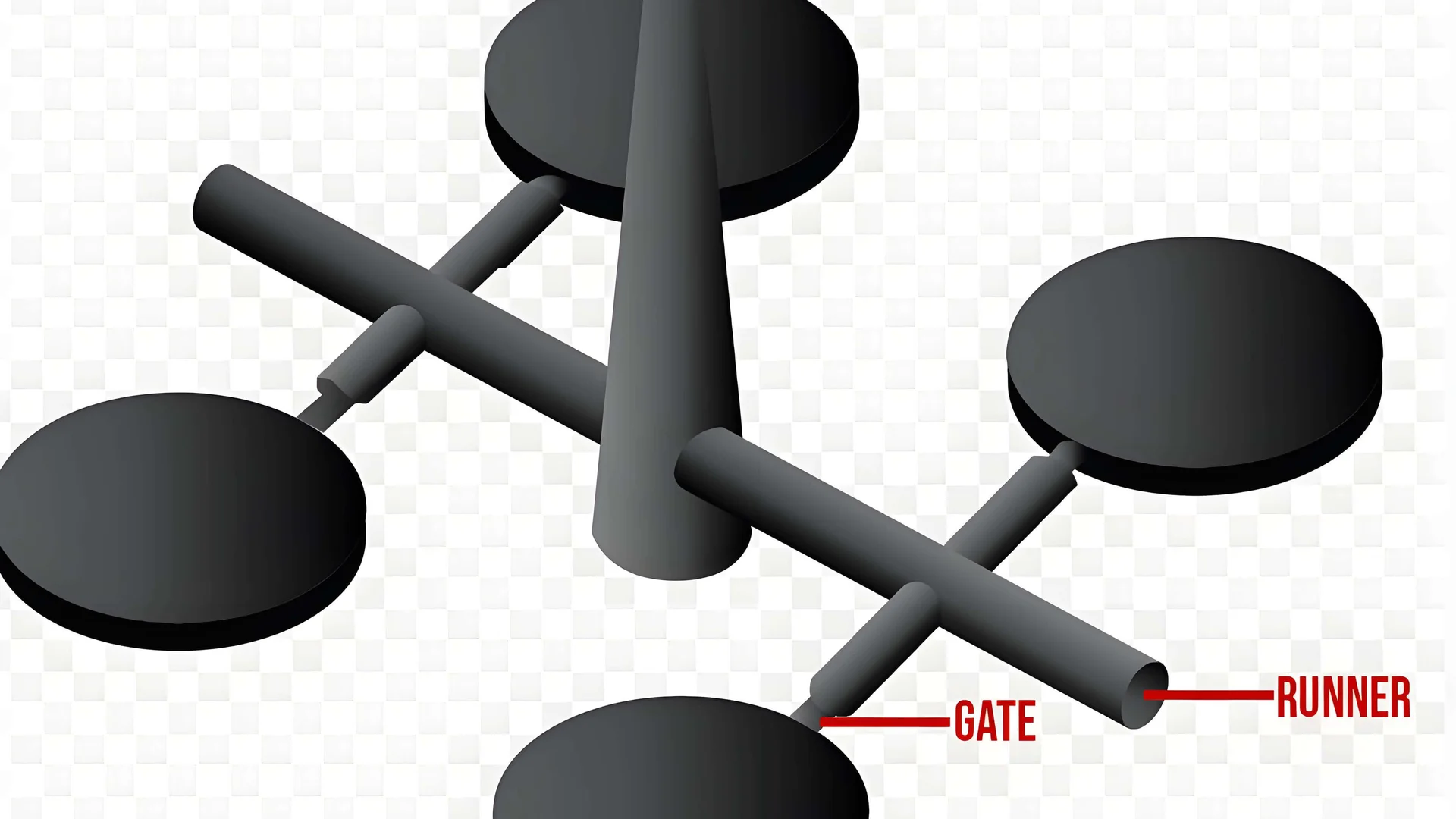

O sistema de canal na moldagem por injeção atua como um caminho para o plástico fundido viajar da unidade de injeção até a cavidade do molde. O tamanho do canal afeta diretamente a eficiência e uniformidade com que o plástico preenche o molde. Um canal 1 pode levar a vários problemas que afetam a qualidade do produto.

-

Corrediças muito grossas : Se uma corrediça for excessivamente espessa, o plástico fundido permanecerá por mais tempo na corrediça. Este tempo de permanência prolongado pode levar ao resfriamento excessivo ou mesmo à degradação térmica do material antes de atingir a cavidade. Por exemplo, ao fabricar itens pequenos de paredes finas, um canal excessivamente grosso pode causar enchimento incompleto, resultando em falta de material e defeitos.

-

Corredores muito finos : Por outro lado, canais muito finos aumentam a resistência ao fluxo do fundido. Isto requer maior pressão de injeção, levando ao aumento do consumo de energia e ao desgaste potencial das máquinas. Além disso, canais finos podem causar tensão interna, levando a defeitos como empenamentos ou rachaduras. Um exemplo é quando os corredores finos causam cisalhamento excessivo, levando ao superaquecimento, decomposição e defeitos como bolhas ou listras prateadas no produto.

Estratégias para dimensionamento ideal do corredor

Para otimizar o tamanho do canal, é essencial considerar fatores como dimensões do produto, formato e espessura da parede. Geralmente, o diâmetro do canal deve estar entre 1,5 a 2 vezes a espessura da parede do produto. Para produtos maiores ou mais grossos, um canal maior pode ser necessário, enquanto produtos menores ou mais finos se beneficiam de um canal de tamanho reduzido.

O emprego de software de análise de fluxo de molde pode ajudar na simulação de diferentes cenários de tamanho de canal para determinar o projeto ideal. Esta abordagem não só melhora a qualidade do produto, mas também reduz o desperdício de material e os custos de produção.

Estudo de caso: ajuste do tamanho do corredor

Considere um cenário em que uma empresa enfrentou problemas de empenamento em suas peças moldadas por injeção. Ao analisar o sistema de corredores, eles descobriram que os corredores eram muito finos, causando enchimento irregular e distribuição de tensão. Ao ajustar o tamanho do canal de acordo com recomendações de especialistas 2 , eles conseguiram um enchimento mais consistente, reduziram o estresse e melhoraram a qualidade geral do produto.

Através de um projeto e análise criteriosos dos corredores, os fabricantes podem melhorar significativamente o desempenho e a confiabilidade de seus produtos. Garantir que o tamanho do canal esteja alinhado com os requisitos específicos do produto é um passo vital para alcançar resultados de fabricação ideais.

Corredores grossos reduzem o risco de degradação do material.Falso

Corredores grossos podem causar resfriamento excessivo, levando à degradação.

Corredores finos aumentam as necessidades de pressão de injeção.Verdadeiro

Corredores finos aumentam a resistência ao fluxo, necessitando de maior pressão.

Quais são as melhores práticas para projetar formatos de canais de fluxo?

O projeto do formato do canal de fluxo é crucial na moldagem, afetando tanto a eficiência quanto a qualidade do produto final.

As melhores práticas para projetar formas de canais de fluxo incluem o uso de transições de arco nos cantos e a garantia de formas transversais regulares para facilitar um fluxo de fusão suave e uniforme.

Importância do formato do canal de fluxo

Projetar o formato de um canal de fluxo pode influenciar muito a eficiência do processo de moldagem por injeção. Os formatos dos canais de fluxo afetam a forma como o plástico fundido viaja através do molde, influenciando fatores como pressão, temperatura e uniformidade do fluxo. Um canal de fluxo bem projetado minimiza defeitos como empenamentos, bolhas de ar e linhas de solda.

Erros e soluções comuns

Cantos agudos e seu impacto

Cantos agudos dentro dos canais de fluxo podem levar ao aumento da tensão de cisalhamento no material fundido. Isso pode resultar em temperaturas mais altas, fazendo com que o plástico se decomponha e crie defeitos indesejados, como bolhas ou listras prateadas.

- Solução : Implemente transições de arco 3 para reduzir a tensão de cisalhamento. O raio desses arcos normalmente deve estar entre 0,25 a 0,5 vezes o diâmetro do canal.

Formas transversais irregulares

Uma seção transversal irregular pode causar velocidades de fluxo irregulares, levando a defeitos como variações locais de espessura e marcas de solda.

- Solução : Procure seções transversais circulares ou trapezoidais para promover uma taxa de fluxo uniforme em todo o sistema de canais. Essa consistência ajuda a manter uma transição suave do fundido.

Análise de Fluxo de Molde

A utilização de software de análise de fluxo de molde permite que os projetistas simulem diferentes configurações de canais de fluxo. Ao ajustar parâmetros como formato, tamanho e raio do arco, é possível identificar a configuração ideal que minimiza o desperdício de material e ao mesmo tempo mantém a integridade do produto.

- Exemplo : Em produções em grande escala, as simulações podem revelar como pequenos ajustes no formato do canal podem impactar significativamente a eficiência geral e a qualidade do resultado.

Consideração de materiais

As propriedades do material plástico utilizado também são um fator crítico na determinação do melhor formato do canal de fluxo. Diferentes materiais podem exigir designs de canais exclusivos para otimizar suas características de fluxo sem comprometer a qualidade do produto.

- Consideração : Alguns plásticos podem precisar de transições mais suaves devido à sua viscosidade e sensibilidade térmica.

Conclusão

Ao incorporar essas práticas recomendadas, como a utilização de transições de arco e a manutenção de formatos transversais regulares, os fabricantes podem melhorar o desempenho de seus moldes de injeção. Além disso, o aproveitamento da análise do fluxo do molde permite uma personalização precisa, adaptada às necessidades específicas de produção. Isto não só melhora a qualidade do produto, mas também reduz custos, minimizando defeitos e desperdício de material.

As transições de arco reduzem a tensão de cisalhamento nos canais de fluxo.Verdadeiro

As transições de arco suavizam cantos agudos, reduzindo tensões e defeitos.

Seções transversais irregulares promovem um fluxo de fusão uniforme.Falso

Formas irregulares causam fluxo irregular, levando a defeitos como marcas de solda.

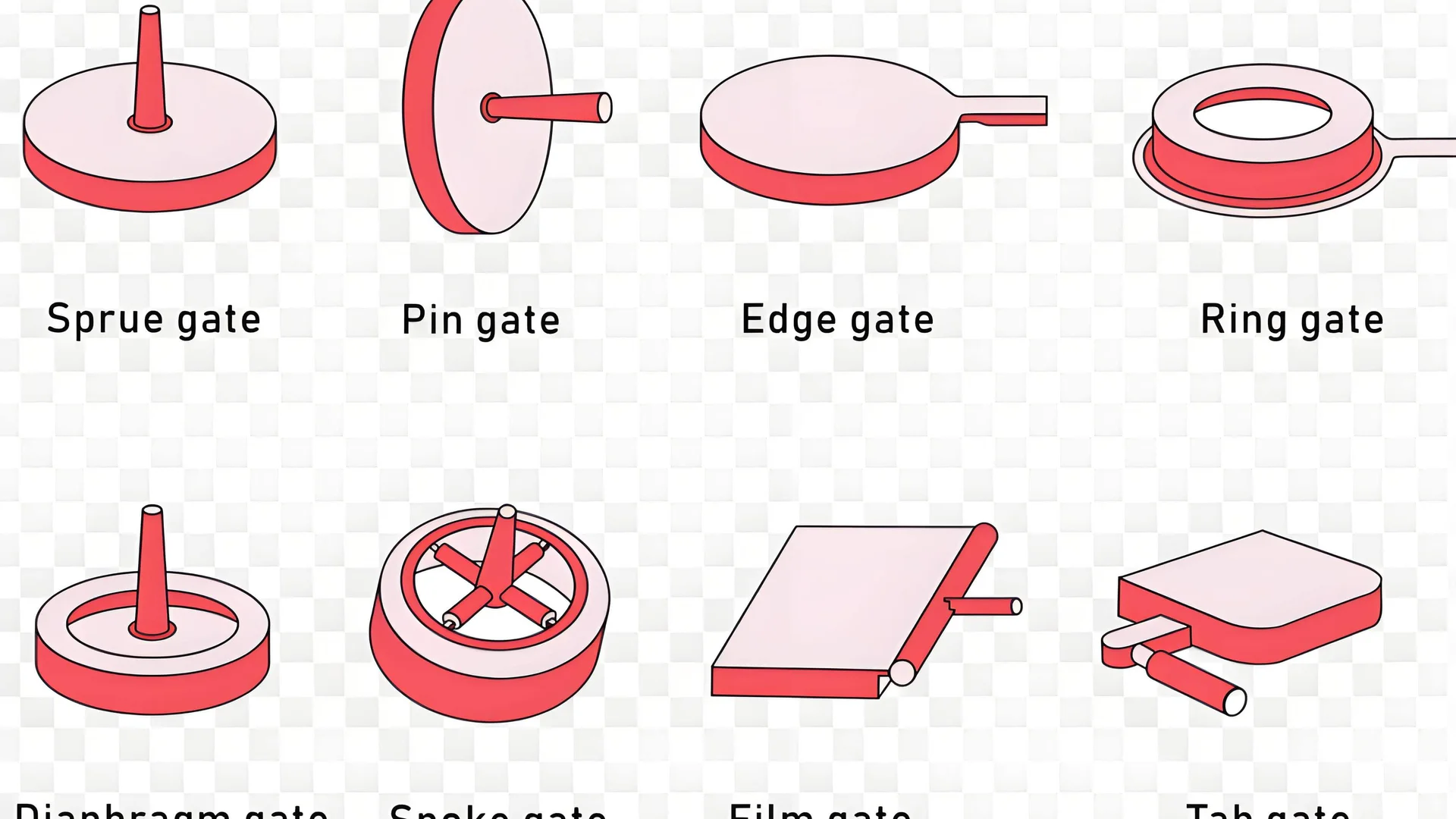

Por que a posição do portão é crítica no design do corredor?

A posição do portão no projeto do corredor é vital, influenciando o fluxo, a qualidade e a eficiência dos processos de moldagem por injeção.

A criticidade da posição da comporta no projeto do corredor decorre de seu impacto direto no padrão de enchimento, na qualidade do produto e na eficiência da produção. O posicionamento adequado da comporta garante o preenchimento uniforme da cavidade, minimiza a concentração de tensão e reduz defeitos, levando a produtos de maior qualidade e fabricação otimizada.

Impacto no padrão de preenchimento

A localização da porta determina como o material fundido preenche a cavidade. Uma comporta estrategicamente posicionada garante um padrão de enchimento uniforme, essencial para manter a qualidade consistente do produto. Ao colocar a comporta em uma seção mais espessa do produto ou em um local central, os fabricantes podem conseguir uma distribuição mais uniforme do material. Essa abordagem ajuda a minimizar defeitos como linhas de solda e armadilhas de ar.

Por exemplo, se a comporta estiver posicionada em uma seção mais fina do molde, existe o risco de enchimento incompleto ou distribuição irregular da pressão. Isto pode levar a concentrações de tensão, o que pode causar empenamento ou fissuras sob carga.

Influência na qualidade do produto

O posicionamento da porta desempenha um papel crucial na definição das propriedades mecânicas e do acabamento superficial do produto moldado. Uma comporta mal posicionada pode resultar em tensão de cisalhamento excessiva no material, levando à degradação e defeitos como descoloração ou fragilidade.

Usando software de análise de fluxo de molde 4 , os projetistas podem simular diferentes posições de comporta para avaliar seu impacto no produto final. Esta ferramenta ajuda a prever possíveis problemas como escassez de material ou excesso de embalagem, permitindo ajustes antes do início da produção real.

Considerações sobre eficiência de produção

A eficiência do processo de moldagem por injeção é significativamente influenciada pela colocação da porta. O posicionamento ideal da comporta reduz o tempo de ciclo, garantindo um enchimento mais rápido e eficiente, economizando assim energia e recursos. Além disso, minimiza os requisitos de pós-processamento, reduzindo o flash e outros artefatos indesejados.

Por exemplo, uma porta localizada centralmente pode levar a um enchimento equilibrado de moldes com múltiplas cavidades, evitando discrepâncias no peso e nas dimensões do produto. Também facilita a ejeção de peças, melhorando o rendimento geral da produção.

Resumindo, avaliar a posição do portão através de uma análise 5 não se trata apenas de melhorar a qualidade do produto, mas também de otimizar todo o processo de fabricação. Considerações de projeto adequadas garantem que cada elemento do sistema de canal funcione harmoniosamente para uma produção eficiente.

A posição do portão afeta a qualidade da moldagem por injeção.Verdadeiro

A posição da porta influencia os padrões de enchimento, a distribuição de tensões e os defeitos.

Portões localizados centralmente levam a um enchimento irregular.Falso

Portões localizados centralmente garantem um enchimento equilibrado e reduzem defeitos.

Como você pode alcançar o equilíbrio do corredor em moldes com múltiplas cavidades?

O balanceamento dos canais em moldes com múltiplas cavidades é crucial para garantir a qualidade uniforme do produto e processos de fabricação eficientes.

Alcançar o equilíbrio do canal em moldes com múltiplas cavidades envolve projetar comprimentos, formatos e tamanhos de canais consistentes em todas as cavidades. Ajustar as taxas de fluxo de fusão com válvulas reguladoras ou modificar os tamanhos das comportas também pode ajudar a garantir uma distribuição uniforme.

Importância do equilíbrio do corredor

Em moldes com múltiplas cavidades, alcançar o equilíbrio dos canais é fundamental para manter a qualidade consistente do produto em todas as cavidades. Um sistema de corredor desequilibrado pode levar a variações nas dimensões, peso e desempenho do produto, afetando, em última análise, a eficiência da produção e aumentando os custos.

Quando o canal de uma cavidade é mais longo ou mais fino que outras, a resistência ao fluxo de material fundido aumenta, diminuindo a velocidade de enchimento e potencialmente causando defeitos como escassez de material. Enquanto isso, os produtos em outras cavidades podem ser preenchidos corretamente, levando a uma disparidade de qualidade.

Considerações de design para corredores balanceados

Para garantir corredores equilibrados, é essencial manter a consistência no comprimento do corredor, no formato da seção transversal e no tamanho 6 para cada cavidade. O objetivo é permitir que o material fundido seja distribuído uniformemente por todas as cavidades.

Comprimento e formato do corredor

Manter os comprimentos dos canais uniformes minimiza as discrepâncias na resistência ao fluxo. Se existirem diferenças inevitáveis devido ao formato do produto ou à estrutura do molde, considere usar um layout simétrico sempre que possível. Além disso, seções transversais redondas ou trapezoidais são preferidas para um fluxo de fusão mais suave e uniforme.

| Aspecto do projeto | Melhores Práticas |

|---|---|

| Comprimento do corredor | Consistente em todas as cavidades |

| Forma transversal | Circular ou trapezoidal para fluxo uniforme |

| Ajustes | Use válvulas de aceleração ou modifique os tamanhos dos portões |

Utilizando válvulas de aceleração e modificações de comporta

Quando o equilíbrio perfeito não puder ser alcançado apenas através do design, incorpore válvulas de aceleração nos corredores. Esses dispositivos ajudam a ajustar a taxa de fluxo do fundido, fornecendo resistência ajustável, garantindo que cada cavidade seja preenchida a uma velocidade ideal.

Outra estratégia eficaz é ajustar os tamanhos dos portões. Ao alterar as dimensões da comporta, você pode controlar o fluxo de material fundido em cada cavidade, equilibrando a velocidade de enchimento e garantindo uma distribuição uniforme.

Simulando Projetos de Corredores

O emprego de software de análise de fluxo de molde é inestimável para simular vários projetos e configurações de canais. Essa ferramenta permite que os projetistas visualizem possíveis desequilíbrios e testem ajustes antes do início da produção real.

As simulações também podem fornecer insights sobre como modificações, como válvulas de aceleração ou alterações no tamanho da comporta, afetarão o equilíbrio geral e a eficiência do sistema de molde. Ao aproveitar essas tecnologias, você pode aprimorar a precisão e a eficácia dos projetos dos seus corredores, otimizando a qualidade do produto e a eficiência da fabricação.

Comprimentos consistentes dos canais garantem uma qualidade uniforme do produto.Verdadeiro

Comprimentos uniformes dos canais minimizam a resistência ao fluxo, garantindo um enchimento uniforme.

As válvulas aceleradoras aumentam a resistência ao fluxo de fusão nos corredores.Falso

As válvulas aceleradoras ajustam as taxas de fluxo, mas não aumentam inerentemente a resistência.

Conclusão

Ao implementar essas estratégias, você pode melhorar significativamente o seu processo de moldagem por injeção, garantindo produtos de maior qualidade e operações eficientes.

-

Descubra como o tamanho do canal afeta a eficiência da moldagem por injeção. Além disso, um canal de diâmetro pequeno aumentará a pressão de enchimento. Dimensione o corredor muito grande e o molde ficará ali, esperando que o corredor congele… ↩

-

Saiba como a análise do fluxo do molde auxilia na otimização do projeto do canal: A análise do fluxo do molde é uma simulação baseada em software que prevê como uma resina plástica fluirá e preencherá um molde de injeção. ↩

-

Aprenda como as transições de arco reduzem a tensão de cisalhamento e melhoram a eficiência do fluxo.: Há transição de arco na raiz do reforço. A concentração de tensão na raiz e na entrada pode ser evitada quando forças externas são… ↩

-

Aprenda a simular as posições dos portões para obter o projeto ideal do canal: A análise do fluxo do molde é uma simulação de software que pode mostrar como a resina preencherá o molde durante o processo de moldagem por injeção. Ao compreender o preenchimento do material, ... ↩

-

Descubra como a colocação das portas afeta a eficiência da fabricação: As portas são essenciais para o sistema de moldagem por injeção e os tipos e tamanhos afetam diretamente a qualidade dos produtos e os custos. ↩

-

Explore técnicas para projetar sistemas de canais uniformes e eficientes.: Use uma análise de equilíbrio do canal para otimizar o layout do canal e garantir uma distribuição uniforme do plástico nas cavidades do molde. Esta análise ajuda a identificar… ↩