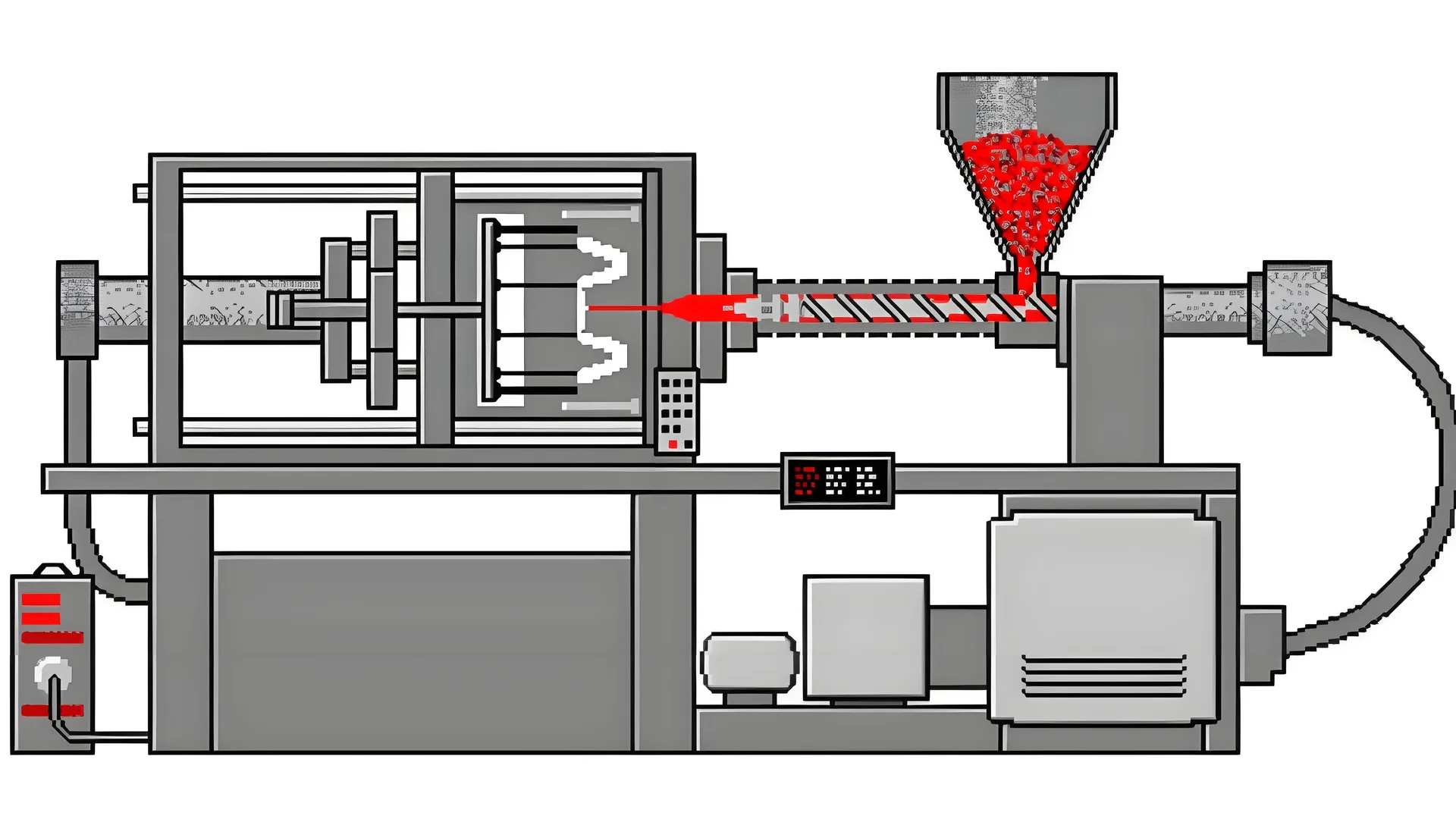

Quando mergulhei pela primeira vez no mundo da moldagem de plástico, percebi rapidamente que a velocidade de injeção é uma virada de jogo.

A melhor velocidade de injeção depende de fatores como formato e tamanho das peças, propriedades do material, projeto do molde e capacidade do sistema de resfriamento. Normalmente, peças com paredes finas requerem velocidades mais altas, enquanto peças com paredes espessas se beneficiam de velocidades mais baixas para minimizar defeitos.

Mas compreender essas nuances pode melhorar drasticamente os resultados da sua produção. Vamos nos aprofundar em como cada fator influencia a velocidade de injeção e explorar insights de especialistas para otimizar seu processo de moldagem por injeção.

Peças com paredes finas requerem velocidades de injeção mais altas.Verdadeiro

Velocidades mais altas evitam defeitos, garantindo o preenchimento rápido do molde para paredes finas.

- 1. Como a geometria da peça influencia a velocidade de injeção?

- 2. Por que as propriedades dos materiais são importantes na seleção da velocidade de injeção?

- 3. Qual é o papel do projeto de molde na determinação da velocidade de injeção?

- 4. Como os sistemas de resfriamento podem afetar as velocidades de moldagem por injeção?

- 5. Conclusão

Como a geometria da peça influencia a velocidade de injeção?

A geometria de uma peça plástica desempenha um papel crucial na determinação da velocidade de injeção apropriada durante a moldagem.

A geometria da peça afeta a velocidade de injeção, determinando a rapidez com que o plástico pode preencher o molde. Peças de paredes finas necessitam de velocidades mais altas para evitar defeitos, enquanto peças de paredes espessas requerem velocidades mais lentas para reduzir tensões e empenamentos. A velocidade adequada garante qualidade, eficiência e reduz o desperdício de material.

Impacto da espessura da parede na velocidade de injeção

Ao considerar componentes de paredes finas 1 , é essencial compreender que geralmente é necessária uma velocidade de injeção mais alta. Isto ocorre principalmente porque paredes finas exigem que o fundido preencha a cavidade rapidamente para evitar defeitos como disparos curtos ou escassez de material. Um preenchimento rápido ajuda a manter uma temperatura de fusão mais alta, crucial para resultados de qualidade.

Por outro lado, com componentes de paredes espessas 2 , a velocidade de injeção deve ser reduzida. Seções mais espessas esfriam mais lentamente e um preenchimento em alta velocidade pode introduzir tensão interna excessiva, causando empenamento ou deformação. Uma injeção mais lenta permite melhor distribuição de calor e pressão, minimizando esses riscos.

| Espessura da Parede | Velocidade de injeção recomendada | Defeitos Potenciais |

|---|---|---|

| Afinar | Alto | Fotos curtas |

| Espesso | Baixo | Deformação |

Influência de geometrias complexas

Geometrias complexas apresentam desafios adicionais. Para projetos de moldes complexos, uma alta velocidade de injeção pode resultar em turbulência dentro da cavidade. Isso pode afetar a integridade estrutural e o acabamento superficial da peça final. Em vez disso, uma velocidade moderada permite um fluxo mais suave, reduzindo a turbulência e garantindo a formação correta da peça.

Características geométricas e seus efeitos

Certas características geométricas, como nervuras ou saliências, também influenciam a velocidade ideal de injeção. As costelas podem necessitar de uma velocidade moderada para garantir o enchimento adequado sem introduzir tensões. Enquanto isso, cavidades profundas ou rebaixos podem exigir ajustes na velocidade para equilibrar o fluxo e a pressão em todo o molde.

A compreensão desses princípios pode melhorar significativamente sua estratégia de produção, alinhando de forma eficaz a velocidade de injeção com a geometria da peça.

Paredes finas requerem velocidades de injeção mais altas.Verdadeiro

Velocidades mais altas evitam defeitos como disparos curtos em peças de paredes finas.

Peças espessas precisam de velocidades de injeção mais rápidas para evitar empenamentos.Falso

Peças espessas requerem velocidades mais lentas para reduzir a tensão e o empenamento.

Por que as propriedades dos materiais são importantes na seleção da velocidade de injeção?

A escolha da velocidade de injeção é crucial nos processos de moldagem e as propriedades do material influenciam significativamente esta decisão.

As propriedades do material, como fluidez e viscosidade, determinam a velocidade ideal de injeção. Materiais de alta fluidez como o polietileno requerem velocidades mais altas, enquanto materiais de baixa fluidez como o policarbonato precisam de velocidades mais baixas para evitar defeitos.

Importância da Fluidez do Material

A fluidez de um material desempenha um papel fundamental na determinação de sua velocidade de injeção. Materiais com alta fluidez, como polietileno 3 e polipropileno, são frequentemente injetados em velocidades mais altas. Isto ocorre porque sua baixa viscosidade permite que eles se movam rapidamente através da cavidade do molde sem gerar forças de cisalhamento excessivas.

Por outro lado, materiais com baixa fluidez, como poliestireno e policarbonato 4 , requerem velocidades de injeção mais lentas. Esses materiais são mais viscosos e a injeção rápida pode levar ao aumento das forças de cisalhamento, resultando em defeitos como bolhas ou degradação.

Tabela: Fluidez do Material e Velocidades de Injeção Sugeridas

| Tipo de material | Materiais de exemplo | Velocidade de injeção sugerida |

|---|---|---|

| Alta Fluidez | Polietileno, Polipropileno | Alto |

| Baixa Fluidez | Poliestireno, Policarbonato | Baixo |

Impacto na viscosidade

A viscosidade, uma medida da resistência de um fluido ao fluxo, afeta diretamente a velocidade de injeção. Materiais com alta viscosidade requerem mais tempo para fluir no molde, necessitando de uma velocidade menor para garantir um enchimento suave e defeitos mínimos.

Por exemplo, considere a alta viscosidade do policarbonato: injetá-lo em alta velocidade pode levar a uma tensão de cisalhamento significativa, causando potencialmente a degradação do material. Uma velocidade mais lenta permite que o fundido preencha o molde com mais suavidade, preservando a integridade do material.

Efeitos na eficiência da produção

A seleção da velocidade de injeção correta com base nas propriedades do material também pode aumentar a eficiência da produção. A injeção de alta velocidade para materiais adequados reduz os tempos de ciclo, aumentando assim o rendimento. No entanto, equilibrar velocidade com qualidade é crucial. Embora a injeção em alta velocidade aumente a eficiência, ela não deve comprometer a qualidade da peça plástica.

Para materiais com menor fluidez, manter um ritmo moderado garante que as peças estejam livres de defeitos, mesmo que isso signifique tempos de ciclo mais longos. Este compromisso entre velocidade e qualidade deve ser cuidadosamente gerido para optimizar a eficiência global da produção.

Conclusão: Velocidades de adaptação para tipos de materiais

Compreender as propriedades do material é essencial para otimizar as velocidades de injeção. Ao adaptar as velocidades de acordo com a fluidez e a viscosidade, os fabricantes podem obter melhor qualidade das peças, mantendo ao mesmo tempo ciclos de produção eficientes. Essa abordagem diferenciada à moldagem por injeção aumenta a confiabilidade do produto e a eficácia operacional.

Materiais de alta fluidez necessitam de velocidades de injeção mais altas.Verdadeiro

Materiais de alta fluidez como o polietileno requerem velocidades mais altas para uma moldagem ideal.

O policarbonato requer injeção em alta velocidade para evitar defeitos.Falso

A baixa fluidez do policarbonato necessita de velocidades mais lentas para evitar defeitos.

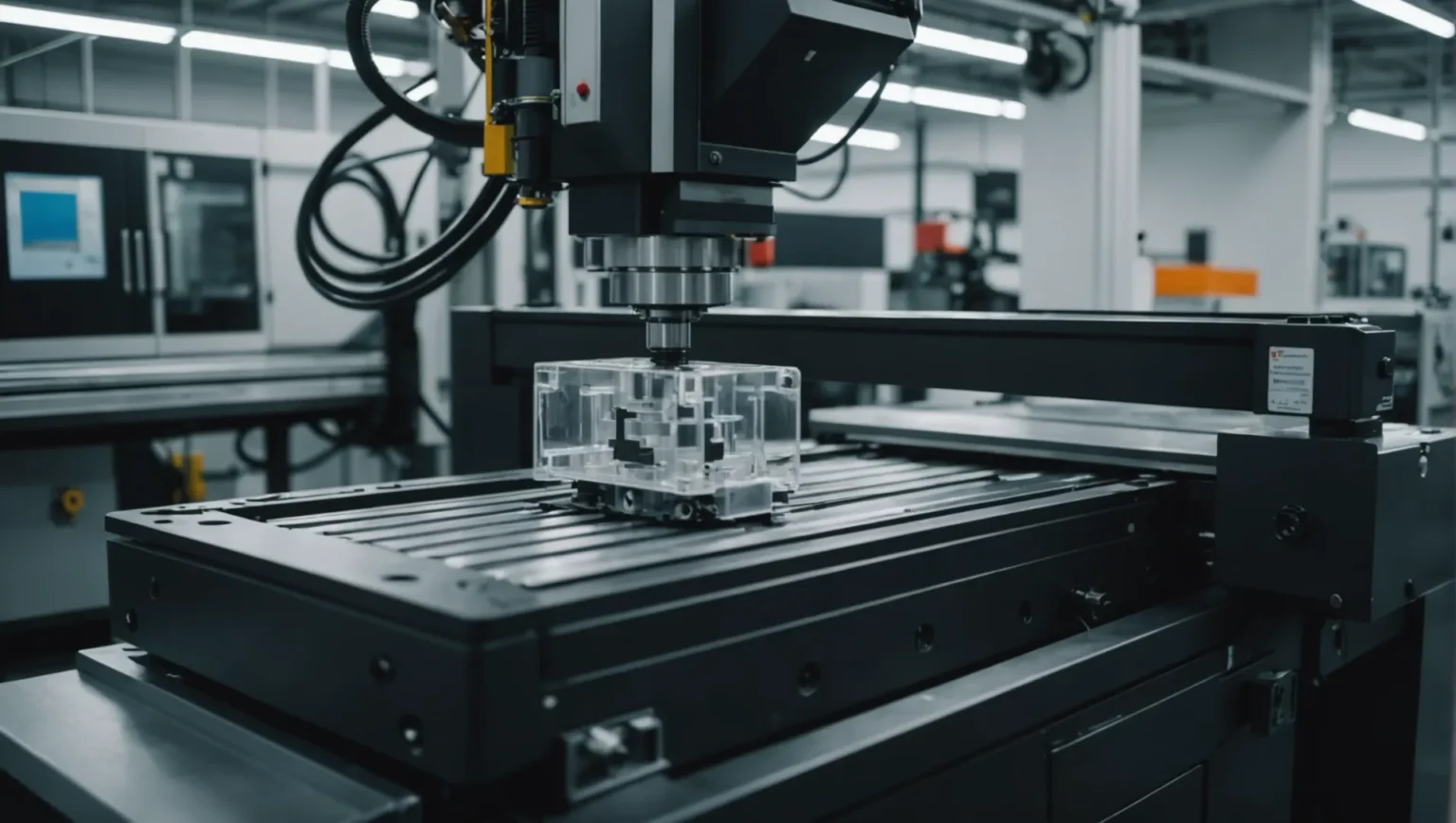

Qual é o papel do projeto de molde na determinação da velocidade de injeção?

O projeto do molde é fundamental na determinação da velocidade de injeção na moldagem de plástico, afetando a qualidade e a eficiência.

O projeto do molde determina a velocidade de injeção, influenciando o fluxo de fusão e a eficiência de resfriamento. Moldes complexos exigem velocidades mais lentas para evitar defeitos, enquanto sistemas de resfriamento bem projetados permitem velocidades mais rápidas para uma produção aprimorada.

Influência da complexidade do molde na velocidade de injeção

Quando se trata de moldagem por injeção, a complexidade de um molde é um fator crítico que afeta a velocidade de injeção. Para moldes com designs complexos ou múltiplas cavidades, o caminho do fluxo do fundido pode ser consideravelmente complicado. Essa complexidade geralmente exige uma velocidade de injeção mais lenta para garantir que o fundido preencha completamente cada cavidade sem causar problemas como turbulência ou aprisionamento de ar.

Por exemplo, uma estrutura de molde complexa 5 com cantos afiados ou nervuras finas pode obstruir o fluxo de massa fundida se a velocidade for muito alta, levando a um enchimento incompleto ou a defeitos superficiais. Portanto, ajustar a velocidade de injeção para corresponder à complexidade do molde pode melhorar significativamente a qualidade do produto final.

O papel dos sistemas de resfriamento de moldes

Um sistema de resfriamento bem projetado dentro de um molde pode influenciar drasticamente a velocidade ideal de injeção. Sistemas de resfriamento eficientes ajudam a remover o calor de forma rápida e uniforme do plástico fundido, permitindo tempos de ciclo mais rápidos e maior eficiência de produção.

Para moldes equipados com canais de resfriamento avançados ou técnicas de resfriamento conforme, uma velocidade de injeção mais alta pode ser empregada. Isso ocorre porque a rápida dissipação do calor reduz o risco de defeitos como empenamento ou encolhimento, que são comuns no resfriamento inadequado. Como resultado, os fabricantes podem manter velocidades mais rápidas sem comprometer a qualidade.

| Recurso de molde | Impacto na velocidade de injeção |

|---|---|

| Estruturas Complexas | Velocidades mais lentas para evitar defeitos |

| Sistema de resfriamento avançado | Permite velocidades mais rápidas, melhor qualidade |

Equilibrando o projeto do molde com as capacidades do equipamento

Embora o projeto do molde seja crucial, é essencial considerar as limitações do equipamento de moldagem por injeção. A injeção em alta velocidade pode ser desejável para certos moldes; entretanto, se o maquinário não conseguir sustentar tais velocidades sem superaquecimento ou desgaste excessivo, ajustes deverão ser feitos.

Assim, compreender e equilibrar o projeto do molde com as capacidades do equipamento é vital para alcançar a velocidade ideal de injeção. Envolve não apenas a avaliação dos atributos físicos do molde, mas também a contabilização dos parâmetros operacionais da própria máquina de moldagem.

Em última análise, o projeto do molde desempenha um papel multifacetado na determinação da velocidade de injeção, influenciando tanto a dinâmica do fluxo quanto a eficiência do resfriamento. Ao considerar esses fatores juntamente com as capacidades dos equipamentos, os fabricantes podem otimizar seus processos para obter melhores resultados de qualidade e produtividade.

Projetos de moldes complexos exigem velocidades de injeção mais lentas.Verdadeiro

Projetos complexos precisam de velocidades mais lentas para evitar defeitos e garantir a qualidade.

Sistemas de resfriamento eficientes diminuem a velocidade de injeção.Falso

O resfriamento eficiente permite velocidades de injeção mais rápidas, reduzindo os riscos de defeitos.

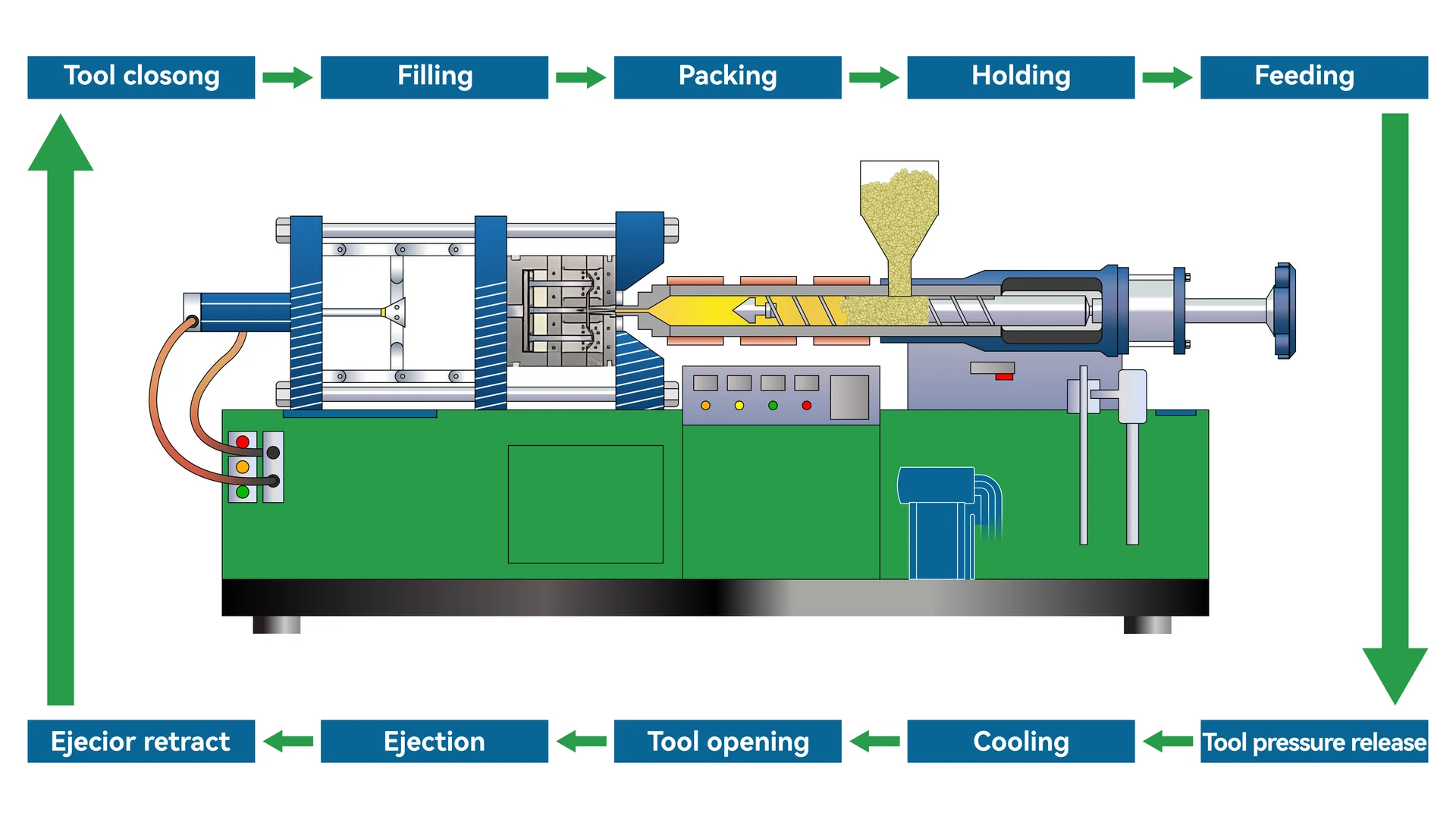

Como os sistemas de resfriamento podem afetar as velocidades de moldagem por injeção?

Os sistemas de resfriamento são fundamentais na determinação das velocidades de moldagem por injeção, influenciando a eficiência e a qualidade das peças.

Os sistemas de resfriamento impactam significativamente as velocidades de moldagem por injeção, afetando os tempos de ciclo e a qualidade das peças. Um sistema de resfriamento bem projetado pode reduzir o tempo de resfriamento, permitindo ciclos mais rápidos e melhorando a eficiência geral da produção. Por outro lado, o resfriamento inadequado pode levar a defeitos e tempos de ciclo mais longos.

Compreendendo os princípios básicos dos sistemas de resfriamento

Na moldagem por injeção, os sistemas de refrigeração são responsáveis por retirar o calor gerado durante o processo de moldagem. A sua eficácia pode alterar drasticamente os tempos dos ciclos, razão pela qual compreender o seu papel é crucial.

A relação entre sistemas de refrigeração e tempo de ciclo

O tempo de ciclo na moldagem por injeção compreende várias etapas, sendo o resfriamento uma das mais demoradas. Sistemas de resfriamento eficientes podem reduzir significativamente esse tempo, permitindo ejeções de molde mais rápidas e durações gerais de ciclo mais curtas.

| Fator | Impacto no tempo de ciclo |

|---|---|

| Resfriamento Eficiente | Reduz o tempo de ciclo, aumenta a produtividade |

| Fraco resfriamento | Aumenta o tempo de ciclo, reduz a eficiência |

Um sistema de resfriamento bem projetado reduz o risco de defeitos como empenamento ou encolhimento, garantindo uma distribuição uniforme da temperatura dentro do molde.

Melhorando a eficiência do resfriamento

-

Otimizando o Design do Canal de Resfriamento

O projeto dos canais de resfriamento dentro de um molde é fundamental. Canais muito estreitos ou mal posicionados podem causar resfriamento irregular. A otimização desses canais garante que o calor seja distribuído uniformemente e dissipado com eficiência.

-

Usando técnicas avançadas de resfriamento

Técnicas como o resfriamento conformal, onde os canais seguem o formato da peça, proporcionam um resfriamento mais consistente e rápido. Este método é particularmente útil para moldes complexos.

-

Selecionando refrigerantes apropriados

A escolha do líquido refrigerante também pode afetar a eficiência do resfriamento. A água é comumente usada devido à sua alta capacidade de transferência de calor, mas outros fluidos podem ser mais adequados dependendo das propriedades específicas do material ou dos requisitos de produção.

Impacto na eficiência e qualidade da produção

Um sistema de resfriamento eficaz não apenas acelera a produção, mas também melhora a qualidade das peças moldadas. O resfriamento mais rápido leva a menos tensão no material, reduzindo a probabilidade de defeitos como:

- Deformação

- Marcas de pia

- Tensões internas

Soluções Avançadas 6 para Otimização do Sistema de Refrigeração

Com os avanços tecnológicos, soluções como software de simulação podem ajudar a prever e otimizar o desempenho do resfriamento antes do início da fase de produção. Essas ferramentas permitem que os fabricantes experimentem virtualmente diferentes designs e configurações, economizando tempo e recursos.

A otimização dos sistemas de resfriamento é um processo contínuo que combina conhecimentos de engenharia com tecnologias inovadoras para garantir que os processos de moldagem por injeção permaneçam eficientes e de alta qualidade.

O resfriamento eficiente reduz o tempo do ciclo de moldagem por injeção.Verdadeiro

Sistemas de resfriamento eficientes encurtam o tempo do ciclo, reduzindo a duração do resfriamento.

O resfriamento deficiente aumenta a eficiência da moldagem por injeção.Falso

O resfriamento inadequado leva a ciclos mais longos e reduz a eficiência da produção.

Conclusão

Selecionar a velocidade de injeção correta com base em fatores abrangentes pode elevar a qualidade e a eficiência na produção.

-

Saiba por que paredes finas exigem taxas de preenchimento mais rápidas para evitar defeitos.: Controle a velocidade de injeção: controle a velocidade de injeção para manter a qualidade consistente da peça. Altas velocidades de injeção geralmente são necessárias para finos… ↩

-

Entenda como a velocidade afeta a tensão e o empenamento em peças espessas.: A velocidade de injeção determina essencialmente o grau de orientação molecular e, portanto, afeta a adesão, orientação e retração. ↩

-

Explore como a fluidez do polietileno afeta sua velocidade de injeção.: A cadeia molecular do PE é flexível, a força de ligação entre si é pequena, a viscosidade do fundido é baixa e a fluidez é excelente, então a moldagem funciona… ↩

-

Aprenda sobre a viscosidade do policarbonato e seu impacto na moldagem.: Viscosidade, 800.000 – 800.000 cP @Temperatura 320 – 320 °C, 800.000 – 800.000 cP… Visão geral dos materiais para policarbonato, impacto modificado · Visão geral de… ↩

-

Explore como projetos de moldes complexos afetam a velocidade e a qualidade da injeção: O sistema de alimentação de um molde de injeção transporta principalmente o plástico fundido do bico da máquina de moldagem por injeção para cada cavidade. ↩

-

Descubra ferramentas e métodos de ponta para melhorar a eficiência do sistema de resfriamento: Explore e aplique tecnologias avançadas, como resfriamento conformal e resfriamento por microcanais, para melhorar ainda mais a eficiência de resfriamento e o produto… ↩