Já se viu olhando para um design complexo, se perguntando sobre a espessura perfeita da parede para moldagem por injeção?

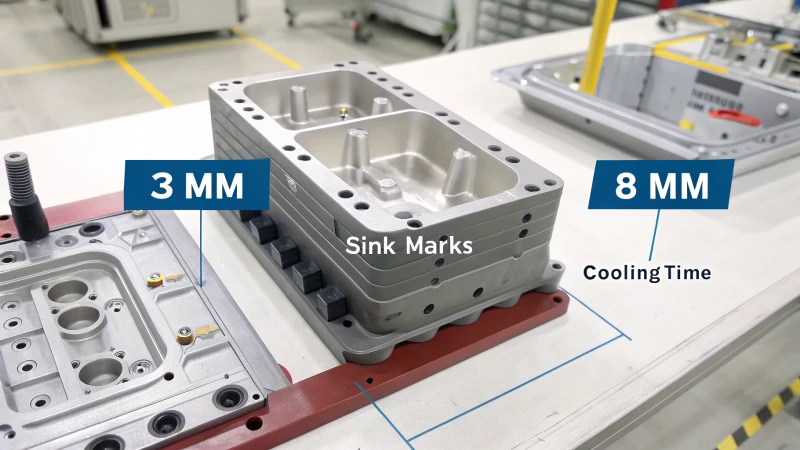

A espessura máxima da parede para moldagem por injeção geralmente paira em torno de 3 a 4 mm para a maioria dos termoplásticos. No entanto, dependendo do material e do design, ele pode se estender de 6 a 8 mm. Indo além desses limites pode introduzir defeitos como marcas de pia e prolongar os tempos de resfriamento.

Lembro -me da primeira vez que enfrentei esse desafio durante um projeto em que tive que equilibrar o talento de design com limitações práticas. A diretriz geral de 3 a 4 mm foi um salva -vidas, ajudando -me a evitar aquelas marcas irritantes. No entanto, descobri que alguns materiais, como plásticos de alta resistência, me permitiram um pouco mais de espaço de manobra. Aprofundando mais fundo, percebi o quão crucial é considerar as características de fluxo do material e as propriedades térmicas. Não se trata apenas de manter os números; Trata -se de entender como cada elemento do design afeta o produto final. Portanto, se você está lidando com uma parte uniforme ou algo com recursos complexos, sabendo que essas nuances podem realmente fazer a diferença.

A espessura máxima da parede para moldagem por injeção é de 3 a 4 mm.Verdadeiro

A maioria dos termoplásticos pode lidar com uma espessura máxima da parede de 3 a 4 mm.

Excedendo 8 mm na espessura da parede causa marcas de pia.Verdadeiro

A espessura da parede além de 8 mm geralmente resulta em defeitos como marcas de pia.

Como as propriedades do material influenciam a espessura da parede?

Já se perguntou como o material que você escolhe pode fazer ou quebrar seu projeto de design? Como designer de produtos, entender isso é essencial para criar produtos bem -sucedidos e funcionais.

Propriedades do material, como características de fluxo, propriedades térmicas e força, determinam a espessura das paredes do seu produto. Os materiais de alto fluxo acomodam paredes mais grossas, enquanto materiais com alta capacidade de calor geralmente precisam de paredes mais finas para evitar defeitos.

Características de Fluxo

Lembro -me da primeira vez que trabalhei com poliolefinas - como trabalhar com manteiga! Sua alta fluxabilidade 1 significava que eu poderia projetar com paredes mais grossas sem me preocupar com o material não enchendo o molde. Era um divisor de águas para criar componentes robustos que precisavam dessa espessura extra.

| Tipo de material | Fluidez | Espessura da parede máxima (mm) |

|---|---|---|

| Poliolefinas | Alto | Até 4-6 |

| Plásticos de Engenharia | Baixo | 2-3 |

Propriedades Térmicas

Eu também tive meu quinhão de desafios com materiais com alta capacidade de calor. Esses materiais podem parecer ótimos no começo porque são resistentes, mas esfriam lentamente. Aprendi que as paredes mais finas são cruciais aqui para evitar problemas como deformação, especialmente na moldagem por injeção, onde a uniformidade é fundamental.

Materiais com alta capacidade de calor ou taxa de resfriamento lento podem exigir paredes mais finas 2 para evitar defeitos como deformação.

Força do material

Há algo tranquilizador em trabalhar com materiais de alta resistência. Você pode pressionar por seções mais espessas 3 sem comprometer a integridade, o que é essencial quando um design requer suporte adicional. É como ter uma rede de segurança para projetos complexos.

Considerações sobre design de peças

Projetar peças com recursos internos, como costelas ou cavidades, sempre requer um ato de equilíbrio. Descobri que esses recursos podem realmente mexer com o fluxo de plástico derretido; portanto, às vezes são necessárias paredes mais finas para garantir que tudo preencha e solidifique corretamente. É um pouco como navegar um labirinto - tricky, mas gratificante quando feito certo.

A presença desses recursos pode atrapalhar o fluxo do plástico fundido, exigindo paredes mais finas nessas seções para garantir o enchimento e a solidificação 4 .

Na minha experiência, entender como esses fatores interagem é crucial. Não se trata apenas de fazer algo que parece bom; Trata -se de garantir que ele tenha um bom desempenho e possa ser fabricado com eficiência. A mágica acontece quando você encontra esse equilíbrio perfeito entre a complexidade do projeto e a capacidade do material.

As poliolefinas permitem paredes mais espessas devido à alta fluxabilidade.Verdadeiro

As poliolefinas têm alta fluxabilidade, permitindo que elas preencham seções mais grossas de maneira eficaz.

Os plásticos de engenharia podem ter espessura da parede de até 4-6 mm.Falso

Os plásticos de engenharia têm baixa fluxabilidade, limitando a espessura da parede a 2-3 mm.

Como o design da peça influencia a espessura da parede?

Navegar no mundo do design do produto plástico pode parecer solucionar um quebra -cabeça complexo, especialmente quando a espessura da parede entra em jogo. Vamos explorar como o design da peça atencioso pode fazer toda a diferença.

O design da peça desempenha um papel fundamental na espessura da parede, moldando os caminhos de fluxo, a distribuição do material e o processo de resfriamento. Um design bem elaborado garante espessura uniforme da parede, minimizando defeitos como deformação e marcas de pia.

Lembro -me da primeira vez que fui encarregado de otimizar um design para um componente de plástico. Era como tentar equilibrar uma gangorra - todas as decisões sobre a espessura da parede pareciam inclinar outra coisa fora do alinhamento. Mas com o tempo, percebi que não se tratava de manter as coisas; Tratava -se de entender como cada escolha de design poderia influenciar o produto final.

Fluxo de material e influência do projeto

Um insight crítico que ganhei foi como o design de uma peça determina o fluxo de plástico derretido, o que, por sua vez, afeta a espessura da parede. Por exemplo, a incorporação de costelas ou reforços estruturais 5 pode permitir seções mais espessas sem perder a integridade. Por outro lado, peças projetadas com paredes uniformes podem lutar devido a problemas de fluxo de materiais, necessitando de ajustes.

Impacto de recursos internos

Aprendi da maneira mais difícil que recursos internos, como chefes ou inserções, podem jogar uma chave inglesa em andamento. Esses elementos interrompem o fluxo e exigem ajustes precisos na espessura da parede para garantir que tudo preencha e solidifique corretamente, evitando vazios ou pontos fracos.

Geometria e considerações de refrigeração

A geometria também desempenha um papel crucial. Formas complexas podem exigir paredes mais finas para gerenciar o resfriamento diferencial e evitar deformação-algo que experimentei em primeira mão quando um design aparentemente direto acabou parecendo uma pós-produção de batata-batata em papel! Às vezes, o uso de materiais com alta capacidade de calor requer paredes ainda mais finas para garantir um resfriamento eficaz.

| Tipo de recurso | Influência na espessura da parede |

|---|---|

| Costelas | Permite paredes mais grossas |

| Paredes Uniformes | Pode exigir seções mais finas |

| Recursos internos | Precisa de áreas mais finas para o fluxo adequado |

Diretrizes gerais para a espessura da parede

A maioria dos termoplásticos sugere uma espessura máxima da parede de 3 a 4 mm. Vi alguns designs se esticarem de até 6 a 8 mm, especialmente com peças grandes ou feitas de materiais de alta resistência. No entanto, isso não é típico e requer uma consideração cuidadosa das características do fluxo 6 e propriedades térmicas do material escolhido.

- MATERIAIS DE FLUXABILIDADE: Eles podem preencher seções mais grossas com mais facilidade.

- Materiais de resfriamento lento: pode exigir paredes mais finas para evitar defeitos de resfriamento.

Projetando para a espessura ideal da parede

Criar recursos que distribuem o material com eficiência é crucial na prevenção de problemas comuns, como marcas de pia. Garantir a solidificação uniforme em toda a parte pode ser o desafio, mas é a chave da qualidade.

Para obter os melhores resultados, sempre considero o design de peça juntamente com as restrições de escolha e produção de materiais. É essa abordagem holística que leva a produtos duráveis e sem defeitos adequados para a fabricação em larga escala. Todo novo projeto parece uma nova oportunidade de refinar essas habilidades e ultrapassar os limites do que o design bem considerado pode alcançar.

As costelas em parte do design permitem paredes mais grossas.Verdadeiro

As costelas suportam a integridade estrutural, permitindo seções mais grossas sem defeitos.

Os projetos de parede uniformes requerem seções mais espessas.Falso

Paredes uniformes geralmente enfrentam problemas de fluxo, precisando de seções mais finas para o equilíbrio.

Quando é bom desviar -se das diretrizes de espessura padrão?

Lembro -me da primeira vez que tive que dobrar as regras em meu trabalho de design - é assustador e emocionante. Vamos explorar quando não há problema em desviar -se das diretrizes de espessura padrão e quais fatores podem justificar essas exceções.

Sim, há momentos em que se desviar das diretrizes de espessura padrão são necessárias. Fatores como as propriedades exclusivas dos materiais, os requisitos de projeto específicos e o uso pretendido de uma peça podem justificar essas exceções.

Entendendo as diretrizes de espessura padrão

Navegar no mundo do design do produto é como montar um quebra -cabeça gigante. Cada peça - toda decisão - desempenha um papel crucial para garantir que o produto final não apenas pareça ótimo, mas também funcione com eficiência. Um dos primeiros quebra -cabeças que enfrentei foi entender as diretrizes de espessura padrão. Essas regras são vitais para manter a integridade e fabricação 7 de produtos. No entanto, assim como na vida real, há momentos em que manter as regras não é apenas impraticável - é impossível. Reconhecer quando não há problema em fazer uma exceção pode realmente melhorar o desempenho e a eficiência do produto.

Fatores que influenciam variações de espessura

Propriedades dos materiais

Lembro -me de um projeto em que a escolha do material fez toda a diferença. Estávamos trabalhando com um tipo de poliolefina conhecida por sua alta fluxo. Essa característica nos permitiu experimentar seções mais grossas, algo que não poderíamos ter feito com materiais mais rígidos. Por outro lado, os materiais com menor fluxabilidade geralmente exigem seções mais finas para evitar problemas como deformação ou as temidas marcas de pia.

| Tipo de material | Espessura máxima recomendada | Notas |

|---|---|---|

| Termoplásticos gerais | 3 - 4 mm | Recomendações padrão |

| Plásticos de alta resistência | Até 8 mm | Possível com resfriamento lento |

Considerações sobre design de peças

A geometria de uma peça pode ser como uma dança escondida - cada curva, cada linha que afeta como tudo se encaixa. Vi designs onde a espessura uniforme era muito restritiva. A adição de recursos estruturais como costelas ajudou a distribuir melhor o material, permitindo desvios de espessura sem comprometer a qualidade.

Casos e exceções especiais

Em alguns dos meus projetos, especialmente aqueles que envolvem grandes peças ou materiais únicos, paredes mais grossas não eram apenas possíveis - elas eram necessárias. Esses casos geralmente exigiam uma dança estratégica de ajustes de design para garantir que o aumento da espessura não levasse a defeitos.

Além disso, recursos internos como chefes ou inserções podem complicar as coisas. Eles atrapalham o fluxo de plástico fundido, necessitando de paredes mais finas em certas áreas para manter o preenchimento e a solidificação adequados.

Explore as propriedades do material 8 para entender seu impacto na flexibilidade e desempenho do projeto.

Casos de uso que permitem desvios

Certas aplicações industriais exigem que coloremos fora das linhas devido a requisitos funcionais exclusivos. Nesses cenários, entender como os materiais e o design interagem se torna crucial para alcançar os resultados desejados sem comprometer a qualidade.

Embora as diretrizes padrão forneçam uma base robusta, saber quando é aceitável desviar envolve um ato de equilíbrio cuidadoso. Você deve pesar as propriedades do material, o design de peças meandros e o uso pretendido do produto para garantir a funcionalidade sem sacrificar a qualidade ou fabricação. É um desafio que gosto toda vez que o enfrento.

Os plásticos de alta resistência podem exceder a espessura de 8 mm.Verdadeiro

Os plásticos de alta resistência permitem até 8 mm de espessura com resfriamento lento.

Todos os termoplásticos requerem espessura uniforme da parede.Falso

Projetos com costelas ou reforços podem se desviar da espessura uniforme.

Já olhou para um produto acabado e pensou: "Por que isso não parece certo?" Muitas vezes, a espessura da parede é o culpado sorrateiro por trás desses defeitos irritantes.

Para combater os defeitos relacionados à espessura da parede na moldagem por injeção, concentre -se na trifecta: escolha os materiais certos, refine seu design e as condições de processamento de ajustes. Essa estratégia ajuda a afastar as marcas de deformação e afundar, garantindo a qualidade de primeira linha.

Compreender implicações materiais

Ah, materiais - os heróis ou vilões desconhecidos em nossos contos de fabricação. Aprendi que o tipo de plástico pode fazer ou quebrar um projeto. Por exemplo, materiais de alto fluxo, como poliolefinas, são um sonho para preencher seções grossas. Por outro lado, os plásticos de engenharia de baixo fluxo exigem um pouco de requinte para evitar esses defeitos irritantes.

Uma tabela de comparação :

| Tipo de material | Características de Fluxo | Ação recomendada |

|---|---|---|

| Alto fluxo (por exemplo, pp) | Preenchimento mais fácil | Adequado para paredes mais grossas |

| Baixo fluxo (por exemplo, PA) | Desafiador para preencher | Garanta paredes mais finas |

Considerações de projeto

Quando se trata de design, descobri que a espessura uniforme da parede às vezes pode ser uma faca de dois gumes. Embora pareça direto, pode levar a marcas afundadas se não for bem gerenciado. A integração de costelas ou reforços semelhantes pode ajudar a distribuir o material uniformemente. E não me inicie em recursos internos como chefes ou inserções - eles podem realmente interromper o fluxo se você não tomar cuidado, exigindo paredes mais finas nas proximidades.

Ajustes de processamento

As condições de processamento de ajustes - como discar a pressão ou ajustar os tempos de resfriamento - podem fazer maravilhas. Percebi que pressões mais altas de injeção ajudam o material a navegar seções complexas e o otimizado tempos de resfriamento impedem problemas como deformação de taxas de resfriamento desiguais.

Outra tabela para ajustes de processamento :

| Doença | Estratégia de Ajuste |

|---|---|

| Pressão de injeção | Aumento de peças complexas |

| Tempo de resfriamento | Otimizar para resfriamento uniforme |

Para obter mais informações sobre o processamento de ajustes, consulte as técnicas de processamento 9 .

O papel da espessura máxima da parede

Vamos falar de números. De um modo geral, manter a espessura da parede em 3-4 mm é uma aposta segura para a maioria dos termoplásticos. Ficando mais grosso? Você está se aventurando na terra de potenciais tempos de deformação e resfriamento prolongado. Mas, ei, se você estiver trabalhando com grandes peças ou materiais de alta resistência, poderá esticá-lo a 6-8 mm com as opções de design e materiais certos.

Estudos de caso e aplicações do mundo real

Curioso sobre as histórias de sucesso do mundo real? Mergulhe em alguns estudos de caso 10 , onde essas estratégias fizeram uma diferença tangível. É sempre reconfortante ver a teoria colocada em prática e testemunhar como o design e a seleção de materiais adequados podem reduzir drasticamente os defeitos.

Em essência, o domínio da espessura da parede envolve a seleção de materiais de malabarismo, as nuances do design e o processamento preciso. Pregue esses elementos e você aumentará significativamente a qualidade do seu produto enquanto reduzirá o desperdício-ganha-ganha para qualquer fabricante.

Os materiais de alto fluxo são adequados para paredes mais grossas.Verdadeiro

Os materiais de alto fluxo enchem seções mais grossas de maneira eficaz, reduzindo defeitos.

Materiais de baixo fluxo são recomendados para paredes mais grossas.Falso

Os materiais de baixo fluxo lutam com seções grossas, causando problemas de preenchimento.

Conclusão

A espessura máxima da parede para moldagem por injeção normalmente varia de 3-4 mm, mas pode se estender a 6-8 mm, dependendo das propriedades do material e das considerações de projeto de peça.

-

Aprenda sobre materiais com alta fluxo para entender como eles permitem designs de parede mais grossos. ↩

-

Explore como as propriedades térmicas afetam as decisões de espessura da parede no projeto de material. ↩

-

Descubra como os materiais de alta resistência suportam paredes mais grossas sem perder a integridade estrutural. ↩

-

Entenda como os recursos do design das partes influenciam a espessura da parede permitida. ↩

-

Explore como as costelas e os reforços estruturais podem permitir designs de parede mais espessos sem sacrificar a integridade das partes. ↩

-

Entenda como as propriedades de fluxo de diferentes plásticas afetam sua capacidade de encher os moldes com eficiência, influenciando as opções de espessura da parede. ↩

-

Compreender a fabricação é essencial para otimizar o design para produção eficiente. ↩

-

Explorar este link ajudará você a entender como os diferentes materiais influenciam os processos de moldagem. ↩

-

Aprenda como o ajuste das condições de processamento pode melhorar a qualidade do produto. ↩

-

Explore exemplos do mundo real de estratégias bem-sucedidas de mitigação de defeitos. ↩