Você já pensou em como são feitos esses itens de plástico brilhantes? Vamos explorar juntos o incrível mundo da moldagem por injeção!

A moldagem por injeção derrete matérias-primas usando um sistema de injeção inteligente. O sistema inclui um cilindro, parafuso e controles precisos de temperatura. Este processo ajuda os materiais termoplásticos a atingirem seus pontos de fusão. Ocorre aquecimento uniforme, levando a uma excelente qualidade de produção.

Quando comecei minha trajetória na fabricação, descobri rapidamente que a moldagem por injeção é um processo incrível. O processo começa com um complexo sistema de injeção composto por cilindro, rosca e bico. Imagine o barril como um forno quente para materiais plásticos. O calor os transforma de sólidos em líquidos. Cada tipo de plástico derrete à sua própria temperatura. Lembro-me de ter aprendido que o polipropileno derrete entre 160-220°C. Esta foi uma grande realização. A temperatura precisa pode realmente alterar o produto final.

O parafuso gira dentro do cano e faz um trabalho importante. Fiquei realmente fascinado ao vê-lo se mover e misturar o plástico. Ele cria calor ao cisalhar, derretendo bem o plástico. Essa mágica realmente acontece no sistema de controle de temperatura. Ninguém gosta de plástico queimado estragando seu trabalho!

Essas partes funcionam juntas em harmonia. Esta tecnologia nos permite produzir peças moldadas de alta qualidade.

A moldagem por injeção usa controles precisos de temperatura para fusão.Verdadeiro

Os controles de temperatura na moldagem por injeção garantem o aquecimento uniforme de materiais termoplásticos, crucial para uma fusão eficaz e qualidade de produção.

O processo de moldagem por injeção envolve uma fase de resfriamento após a fusão.Verdadeiro

Após a fusão, a moldagem por injeção inclui uma fase de resfriamento para solidificar o material na forma desejada antes da ejeção.

- 1. Quais são os principais componentes de uma máquina de moldagem por injeção?

- 2. Como o controle de temperatura afeta o processo de fusão?

- 3. Quais características dos termoplásticos afetam seu comportamento de fusão?

- 4. Por que o mecanismo de feedback é essencial para o controle de qualidade na moldagem por injeção?

- 5. Conclusão

Quais são os principais componentes de uma máquina de moldagem por injeção?

Você já se perguntou como funciona uma máquina de moldagem por injeção? Conhecer suas partes principais pode realmente mudar o jogo para quem está na indústria. Esse conhecimento foi realmente importante para mim quando comecei.

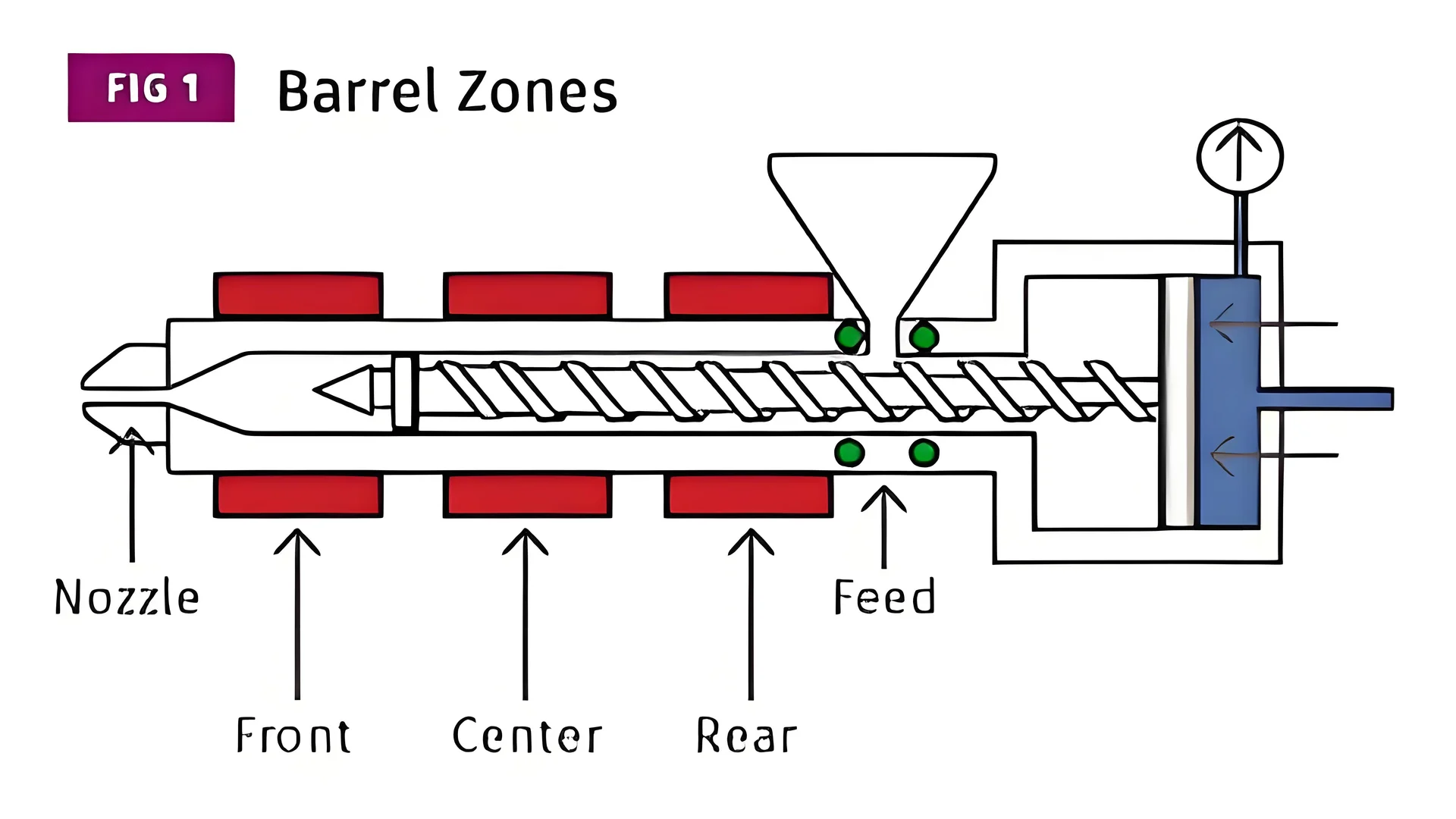

As partes principais de uma máquina injetora incluem o sistema de injeção, que possui cilindro, parafuso e bico. Essas peças são essenciais. As características dos materiais plásticos são importantes no processo. Um sistema preciso de controle de temperatura também desempenha um papel crucial. Mantém as condições adequadas para fusão e moldagem. O sistema mantém tudo estável e permite resultados perfeitos.

Sistema de injeção de máquina de moldagem por injeção

O sistema de injeção é o coração de uma máquina de moldagem por injeção, compreendendo vários componentes cruciais.

-

Barril : É aqui que as matérias-primas plásticas são aquecidas e derretidas. O barril é equipado com serpentinas de aquecimento que mantêm temperaturas variadas ao longo de seu comprimento para atender aos diferentes pontos de fusão dos plásticos. Por exemplo, o polipropileno (PP) funde entre 160-220°C, enquanto o policarbonato (PC) requer cerca de 220-260°C.

-

Parafuso/Êmbolo : O parafuso desempenha um papel vital no transporte do plástico através do cilindro, ao mesmo tempo que auxilia no processo de fusão, gerando calor de cisalhamento. À medida que o parafuso gira, ele mistura o plástico uniformemente, garantindo uma fusão ideal.

-

Bocal : Este componente fornece o plástico fundido na cavidade do molde. Deve ser projetado para evitar o resfriamento prematuro e garantir um fluxo suave do material fundido.

Características das matérias-primas plásticas e o papel do parafuso

Compreender as características dos termoplásticos é essencial para um processamento eficaz:

-

Termoplásticos : Esses materiais são normalmente granulados ou em pó e podem passar de sólidos para líquidos quando aquecidos. As cadeias moleculares se soltam, permitindo que o material flua para os moldes.

-

Função do Parafuso : À medida que o parafuso gira, ele comprime e aquece as partículas de plástico, fazendo com que derretam mais rapidamente devido ao calor de cisalhamento. Isto é particularmente benéfico para materiais de alta viscosidade onde é necessária uma fusão rápida.

| Propriedade | Polipropileno (PP) | Policarbonato (PC) |

|---|---|---|

| Temperatura de fusão | 160-220°C | 220-260°C |

| Viscosidade | Baixo | Alto |

Controle de temperatura e mecanismo de feedback

O sistema de controle de temperatura é essencial para manter a qualidade:

-

Sensores de temperatura : Esses dispositivos monitoram as temperaturas dentro do barril em tempo real, garantindo que elas permaneçam dentro dos limites especificados.

-

Dispositivo de aquecimento : ajusta a potência com base no feedback dos sensores; aumentando a potência quando as temperaturas caem e reduzindo-a quando as temperaturas excedem os limites definidos. Isso garante um estado fundido estável para qualidade consistente.

O controle preciso da temperatura não apenas ajuda a prevenir a degradação do material, mas também melhora a qualidade das peças moldadas por injeção, garantindo que atendam às especificações do projeto de maneira eficaz.

Para uma exploração mais aprofundada, você pode querer investigar como o controle de temperatura afeta a qualidade do produto 1 ou aprofundar-se no papel dos sistemas de injeção na fabricação moderna .

O barril é responsável pela fusão do plástico na moldagem por injeção.Verdadeiro

O barril aquece e derrete matérias-primas plásticas, garantindo que atinjam a temperatura correta para moldagem.

O parafuso em uma máquina de moldagem por injeção resfria o material plástico.Falso

O parafuso gera calor de cisalhamento para derreter o plástico, mas não o resfria; em vez disso, ajuda no derretimento.

Como o controle de temperatura afeta o processo de fusão?

Já se perguntou como o controle de temperatura influencia o processo de fusão na fabricação? Este tópico fascina muitos porque afeta a qualidade e o desempenho do produto. Vamos explorar isso!

O controle de temperatura influencia diretamente na eficiência e qualidade do processo de fusão. Os materiais precisam atingir os pontos de fusão exigidos sem quebrar. Um bom gerenciamento da temperatura provavelmente leva a uma produção consistente e de alta qualidade.

A importância do controle de temperatura na fusão

O controle da temperatura é essencial! Em métodos como moldagem por injeção, os materiais são aquecidos a temperaturas específicas para funcionarem bem. Por exemplo, os termoplásticos mostram que cada material tem o seu próprio ponto de fusão; o polipropileno (PP) derrete em torno de 160-220°C enquanto o policarbonato (PC) precisa de temperaturas entre 220-260°C. Utilizar um sistema de aquecimento eficaz 2 pode fazer uma diferença significativa.

No início, enfrentei problemas porque não entendia como temperaturas erradas poderiam estragar um lote. As baixas temperaturas impedem o derretimento adequado, causando defeitos. E se for muito alto? Descobri que o superaquecimento destrói as qualidades dos materiais e os meus esforços.

Mecanismos de transferência de calor

O cano da injetora é onde tudo acontece. Uma bobina de aquecimento transfere calor para materiais plásticos brutos. Aqui está uma explicação básica sobre isso:

| Estágio | Descrição |

|---|---|

| 1 | As serpentinas de aquecimento são ativadas e aumentam a temperatura do barril |

| 2 | Transferências de calor através da parede do barril para o plástico |

| 3 | O plástico atinge o ponto de fusão e torna-se viscoso |

| 4 | Plástico viscoso é injetado em moldes |

Aprendi que esse processo depende muito de sistemas exatos de controle de temperatura. Qualquer erro pode causar grandes problemas de produção. Eu vi o que ocorre quando surgem problemas.

Mecanismo de Feedback no Controle de Temperatura

As modernas máquinas de moldagem por injeção possuem um mecanismo de feedback impressionante. Imagine o seguinte: sensores monitoram a temperatura o tempo todo. Veja como funciona:

- Sensores de Temperatura : Eles ficam de olho na temperatura do barril.

- Ajustes Automáticos : Se a temperatura cair, os elementos de aquecimento ligam; se subir muito, o resfriamento começa.

- Condições estáveis : Este sistema mantém o plástico em um estado derretido estável, evitando danos por excesso de calor e derretimento incompleto por falta de calor.

Usar um forte sistema de controle de feedback mudou a qualidade e a eficiência da minha produção. Foi como ter um parceiro confiável garantindo que tudo corra bem. sistema robusto 3 melhora a qualidade e a eficiência da produção.

Papel do projeto do parafuso no processo de fusão

Agora, vamos falar sobre o parafuso na máquina de moldagem por injeção – é o herói oculto da fusão! O design permite:

- Empurrando o material : O parafuso giratório empurra os materiais plásticos para frente através do cilindro aquecido.

- Aquecimento por cisalhamento : À medida que os materiais são pressionados, o calor é gerado por meio de forças de cisalhamento, ajudando a uma fusão mais rápida.

- Mistura uniforme : A rosca mistura os materiais de maneira uniforme, garantindo fusão consistente e qualidade do produto.

Lembro-me claramente de trabalhar com plásticos grossos; o efeito de aquecimento por cisalhamento acelerou seu derretimento. Momentos como esses mostram porque a compreensão desses processos é muito importante.

Em resumo, o controle preciso da temperatura é fundamental para que os materiais derretam adequadamente nos processos industriais. Minhas experiências me ensinaram que lidar bem com a temperatura não só melhora a eficiência da produção, mas também a qualidade do produto.

O controle da temperatura é essencial para uma fusão ideal na fabricação.Verdadeiro

O gerenciamento adequado da temperatura garante que os materiais atinjam seus pontos de fusão, melhorando a qualidade e a eficiência do produto durante o processo de fusão.

O calor excessivo durante a fusão pode levar à decomposição do material.Verdadeiro

Muito calor pode danificar os materiais, afetando negativamente suas propriedades físicas e comprometendo a qualidade do produto final.

Quais características dos termoplásticos afetam seu comportamento de fusão?

Os termoplásticos se assemelham à argila mágica no mundo da manufatura. Esses materiais derretem e remodelam com um pouco de calor. Eles realmente transformam. O que causa essas mudanças? Vamos explorar isso!

A fusão dos termoplásticos depende da sua estrutura molecular, cristalinidade, viscosidade e sistemas de controle de temperatura. Esses recursos são cruciais para determinar quão bem um termoplástico derrete e funciona em diferentes usos.

Estrutura Molecular dos Termoplásticos

A estrutura molecular dos termoplásticos é importante. Aprendi pela primeira vez sobre cadeias poliméricas e fiquei surpreso com sua capacidade de mudar com o calor. Quando as temperaturas sobem, as forças que mantêm estas cadeias unidas enfraquecem. Os termoplásticos então mudam de sólido para líquido. Esta é uma grande diferença em relação aos plásticos termoendurecíveis, que endurecem para sempre. Por exemplo, o polietileno é mais fácil de moldar do que o polipropileno devido à sua temperatura de fusão mais baixa. A escolha do material certo é necessária para cada projeto.

Cristalinidade e seu impacto

A cristalinidade afeta muito o comportamento de fusão. Maior cristalinidade significa temperaturas de fusão mais altas porque as moléculas são mais ordenadas. Pesquisei cuidadosamente os pontos de fusão quando tive que projetar um componente para alta temperatura. A informação é crítica quando os projetos enfrentam condições difíceis.

Viscosidade e comportamento do fluxo

A viscosidade afeta o modo como os termoplásticos derretem. Vejo a viscosidade como a resistência ao fluxo de um material. Termoplásticos de alto peso molecular resistem ao fluxo em baixas temperaturas. Uma vez atingidas as temperaturas de fusão, eles fluem facilmente. Esse entendimento ajuda a tomar melhores decisões de projeto, especialmente em moldagem por injeção com formas complexas.

Mecanismos de controle de temperatura

O controle de temperatura é fundamental em uma máquina de moldagem por injeção. O sistema de injeção inclui o cilindro, o parafuso e o bico. O barril aquece e derrete o plástico bruto. Lembro-me de observar as serpentinas de aquecimento fazendo sua mágica em uma máquina. O monitoramento em tempo real por sensores de temperatura mantém o cano dentro da faixa desejada. As serpentinas de aquecimento aumentam o calor se estiver muito frio e o reduzem se estiver muito quente. Esse equilíbrio garante qualidade tanto no produto fundido quanto no final.

Resumindo, saber como a estrutura molecular, a cristalinidade, a viscosidade e o controle de temperatura afetam a fusão dos termoplásticos nos ajuda como projetistas e engenheiros. Cada projeto fica mais fácil ao considerar essas propriedades. Isso leva a melhores escolhas e produtos. Minha experiência no setor mostra como esses detalhes técnicos impactam fortemente meu trabalho e sucesso de design.

Comportamento de fusão de termoplásticos

O comportamento de fusão dos termoplásticos depende de vários fatores importantes. Sua estrutura molecular tem forte influência. A cristalinidade também desempenha um papel significativo. Além disso, a viscosidade afeta a fusão. Os mecanismos de controle de temperatura nas máquinas de processamento são vitais. Esses elementos são muito importantes. Compreendê-los é necessário para o design ou fabricação do produto. Qualquer pessoa que trabalhe com esses materiais deve estudar esses fatores. Na minha experiência, esses fatores realmente impactam as aplicações práticas.

Estrutura Molecular de Termoplásticos

Os termoplásticos possuem uma estrutura molecular única caracterizada por cadeias poliméricas longas e flexíveis. Esta estrutura é crucial para determinar como os termoplásticos derretem sob o calor.

Quando exposto a temperaturas crescentes, as forças entre estas cadeias moleculares enfraquecem, permitindo que o material faça a transição do sólido para o líquido.

Este comportamento é fundamentalmente diferente dos plásticos termoendurecíveis, que não derretem, mas endurecem permanentemente com o aquecimento.

Por exemplo, o polietileno 4 tem uma temperatura de fusão mais baixa em comparação com o polipropileno 5 , o que afeta a sua aplicação em vários processos de fabricação.

Cristalinidade e seu impacto

O grau de cristalinidade dos termoplásticos influencia significativamente o seu comportamento de fusão. Regiões cristalinas dentro de um termoplástico podem criar pontos de fusão variados devido ao seu arranjo ordenado.

| Termoplástico | Cristalinidade (%) | Temperatura de fusão (°C) |

|---|---|---|

| Polietileno | 30-60 | 120-130 |

| Polipropileno | 40-70 | 160-220 |

| Policarbonato | 40-50 | 220-260 |

Maior cristalinidade geralmente leva a uma temperatura de fusão mais alta. Esta propriedade deve ser considerada na seleção de materiais para aplicações específicas, especialmente em ambientes de alta temperatura.

Viscosidade e comportamento de fluxo

A viscosidade dos termoplásticos é outra característica crítica que afeta o seu comportamento de fusão. A viscosidade refere-se à resistência de um material ao fluxo, que diminui à medida que a temperatura aumenta.

Termoplásticos com alto peso molecular tendem a ter maior viscosidade em temperaturas mais baixas, tornando-os mais difíceis de processar inicialmente. No entanto, quando atingem o ponto de fusão, a viscosidade cai significativamente, permitindo uma moldagem e modelagem mais fáceis.

Compreender o comportamento da viscosidade dos materiais pode levar a melhores escolhas de design no processo de moldagem por injeção, especialmente quando se trabalha com formas complexas ou designs intrincados.

Mecanismos de controle de temperatura

O controle eficaz da temperatura é vital no processo de fusão de termoplásticos. O sistema de injeção da máquina de moldagem por injeção 6 incorpora um cilindro, um parafuso e um bico projetados para atingir ajustes precisos de temperatura.

Mecanismos de feedback em máquinas de moldagem por injeção

- Monitoramento em Tempo Real : Os sensores de temperatura fornecem dados em tempo real sobre a temperatura do barril, garantindo que ela permaneça dentro da faixa desejada.

- Ajuste do dispositivo de aquecimento : Se a temperatura cair abaixo do ponto de ajuste, as serpentinas de aquecimento aumentam a potência para manter as condições ideais. Por outro lado, eles reduzem a potência se a temperatura exceder o limite.

Este sofisticado mecanismo de feedback é fundamental para manter a qualidade do plástico fundido e dos produtos moldados finais.

Em resumo, as características dos termoplásticos – como estrutura molecular, cristalinidade, viscosidade e controle eficaz de temperatura – são fatores cruciais que influenciam seu comportamento de fusão durante o processamento. A compreensão dessas propriedades permite uma melhor tomada de decisão para engenheiros e projetistas em suas respectivas aplicações.

Os termoplásticos derretem devido ao enfraquecimento das forças da cadeia molecular.Verdadeiro

O comportamento de fusão dos termoplásticos é causado pelo enfraquecimento das forças entre suas longas e flexíveis cadeias poliméricas quando expostas ao calor, permitindo-lhes a transição do estado sólido para o líquido.

Maior cristalinidade leva a temperaturas de fusão mais baixas em plásticos.Falso

Em termoplásticos, maior cristalinidade geralmente resulta em temperaturas de fusão mais altas, impactando a seleção de materiais para aplicações em altas temperaturas.

Por que o mecanismo de feedback é essencial para o controle de qualidade na moldagem por injeção?

Você já pensou por que alguns produtos de plástico parecem tão perfeitos? Percebi que o feedback na moldagem por injeção muda tudo. Isso ajuda a manter tudo funcionando perfeitamente. A temperatura permanece sob controle. Os defeitos provavelmente diminuem muito.

O sistema de feedback na moldagem por injeção é fundamental para manter a qualidade consistente. Isso é feito mantendo a temperatura exata constante. Isso reduz defeitos e aumenta a confiabilidade do processo. O sistema consegue isso por meio de alterações em tempo real.

Compreendendo o papel do mecanismo de feedback

O sistema de feedback na moldagem por injeção é como o herói silencioso da fabricação, trabalhando para manter tudo sob controle. Lembro-me da primeira vez que vi funcionar; parecia quase mágico. Este sistema concentra-se no controle exato da temperatura, o que é muito importante para a fusão perfeita de materiais plásticos. Quando comecei neste campo, não sabia o quão crítico era manter o estado fundido estável. Plástico fundido estável significa um produto perfeito. Plástico derretido instável significa muitos defeitos.

Quando há uma mudança de temperatura, o sistema de feedback é ativado para corrigi-la imediatamente. É como um pai que sabe quando seu filho precisa de ajuda e intervém rapidamente. O sistema de controle de temperatura 7 utiliza sensores para monitorar as temperaturas e ajustar a potência de aquecimento. Essa ação rápida é vital para evitar problemas como quebra de material ou não derretimento total, o que pode prejudicar muito a qualidade.

Os componentes do mecanismo de feedback

-

Sensores de temperatura

- Esses sensores estão estrategicamente posicionados ao longo do cano para monitorar continuamente as variações de temperatura.

- Eles fornecem dados instantâneos ao sistema de controle, permitindo ajustes rápidos.

-

Controle do dispositivo de aquecimento

- As serpentinas de aquecimento são reguladas com base no feedback do sensor, garantindo a manutenção das temperaturas ideais.

- Isso reduz o desperdício de energia e melhora a consistência entre os lotes.

Importância da consistência no controle de temperatura

Este mecanismo de feedback realmente brilha devido à sua consistência. Imagine isto: como designer, desejo que meus produtos sejam excelentes. O sistema funciona sempre para manter as melhores temperaturas, me dando tranquilidade. Diferentes plásticos derretem em diferentes temperaturas. É assim que algumas pessoas gostam de café quente, enquanto outras preferem gelado.

| Tipo de plástico | Faixa de temperatura de fusão (°C) |

|---|---|

| Polipropileno (PP) | 160 – 220 |

| Policarbonato (PC) | 220 – 260 |

Ao manter a temperatura certa para cada tipo de plástico, o sistema de feedback garante que cada lote tenha a aparência e o funcionamento esperados. Para alguém como Jacky, que projeta produtos eletrônicos de consumo, isso é especialmente importante. Jacky não quer que os projetos falhem devido a problemas de temperatura. Ninguém quer isso.

Reduzindo defeitos por meio de ciclos de feedback

Vi como esse sistema de feedback ajuda a reduzir defeitos de produção:

- Se a temperatura subir repentinamente, o controle reduz a potência para impedir o superaquecimento. É como reduzir o calor ao cozinhar se as coisas ficarem muito quentes.

- Se as temperaturas caírem repentinamente, o sistema aumenta a potência para que o derretimento ocorra corretamente.

Essas mudanças rápidas são inteligentes e necessárias para reduzir os riscos de erros de fabricação. Um bom sistema de feedback nos permite alcançar padrões de qualidade mais elevados e fabricar produtos melhores.

Conclusão dos insights

Na minha jornada na moldagem por injeção, fica claro que o sistema de feedback é muito importante para manter o controle de qualidade. Seus ajustes em tempo real mantêm os processos eficientes e os produtos de alta qualidade. À medida que continuo a melhorar as práticas de produção, a compreensão da importância deste sistema fortalece-me. Espero que inspire você também!

Mecanismos de feedback garantem qualidade consistente na moldagem por injeção.Verdadeiro

Ao regular a temperatura, os sistemas de feedback ajudam a manter a uniformidade nas peças moldadas, o que é crucial para o controle de qualidade.

Sensores de temperatura são desnecessários para uma moldagem por injeção eficaz.Falso

Sensores de temperatura são essenciais para monitorar e ajustar as condições para evitar defeitos durante o processo de moldagem por injeção.

Conclusão

A moldagem por injeção derrete termoplásticos com eficiência usando um cilindro, parafuso e controle preciso de temperatura, garantindo uma produção de qualidade por meio de processos eficazes de aquecimento e resfriamento.

-

Clicar neste link fornecerá insights detalhados sobre sistemas de moldagem por injeção, aprimorando sua compreensão e aplicação em design. ↩

-

Explore este link para obter insights mais profundos sobre como a temperatura influencia as propriedades dos materiais durante os processos de fusão. ↩

-

Clique aqui para saber mais sobre mecanismos de feedback em sistemas de aquecimento industrial e seu significado. ↩

-

Explore insights sobre como as propriedades termoplásticas influenciam o comportamento de fusão para aprimorar sua compreensão de aplicações práticas. ↩

-

Obtenha insights mais profundos sobre o papel da viscosidade nos termoplásticos para otimizar seus processos de projeto. ↩

-

Aprenda sobre o controle eficaz de temperatura em máquinas de moldagem por injeção para melhorar a eficiência da produção. ↩

-

Explore este link para saber como os mecanismos de feedback podem melhorar significativamente o controle de qualidade nos processos de fabricação. ↩