Você já se viu diante do seu projeto, se perguntando qual material de molde suportaria o calor sem rachar sob pressão?

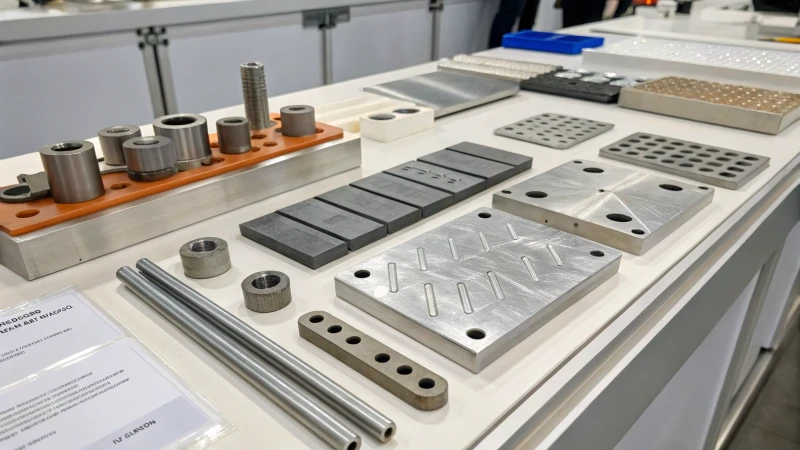

Os materiais ideais para moldagem por injeção em altas temperaturas incluem os aços para matrizes H13 e HMAX, aço inoxidável, liga dura e Ultracur3D® RG3280, que oferecem excelente resistência ao calor, resistência mecânica e durabilidade em condições extremas.

Lembro-me da primeira vez que tive que escolher um material para moldes para um projeto com prazos apertados. A sensação era como encarar um cardápio enorme sem a menor ideia do que pedir. Conhecer o básico sobre esses materiais é crucial, mas entender suas aplicações específicas pode fazer toda a diferença. Vamos analisar cada um deles para que você possa escolher com confiança a melhor opção para seus projetos de moldagem.

O aço H13 é ideal para moldagem por injeção em altas temperaturas.Verdadeiro

O aço H13 oferece excelente resistência ao calor e durabilidade.

O Ultracur3D® RG3280 não possui resistência térmica para moldagem.Falso

O Ultracur3D® RG3280 é conhecido por sua resistência ao calor.

- 1. O que torna o aço para matrizes H13 para trabalho a quente tão especial?

- 2. Como o aço inoxidável se comporta em condições de alta temperatura?

- 3. Por que as ligas duras são consideradas para moldagem de alto desempenho?

- 4. O que faz com que os materiais especiais para altas temperaturas se destaquem?

- 5. Como escolher o material de molde certo para sua aplicação específica?

- 6. Conclusão

O que torna o aço para matrizes H13 para trabalho a quente tão especial?

Imagine trabalhar com um material que resiste à pressão e ao calor, como um aliado de confiança na oficina. Esse é o aço H13.

O aço para moldes H13, próprio para trabalho a quente, destaca-se pela sua resistência superior ao desgaste, alta resistência a temperaturas elevadas e robustez, sendo ideal para moldes de precisão e fundição sob pressão. Suporta eficazmente altas pressões e tensões térmicas, tornando-se uma escolha confiável para aplicações exigentes.

Conhecendo o aço para matrizes H13 para trabalho a quente

Permita-me levá-lo numa viagem pelo mundo do aço H13 — um elemento fundamental na indústria de manufatura¹ . Imagine-se no meu lugar, projetando moldes de plástico e fundição de alta precisão, onde cada detalhe importa. A capacidade do H13 de manter sua resistência e tenacidade em altas temperaturas é como ter um parceiro fiel que nunca o decepciona.

Principais características:

- Resistência ao desgaste: Imagine suportar repetidamente o estresse sem um arranhão. É isso que o H13 oferece, resistindo às exigências implacáveis da moldagem por injeção.

- Resistência a altas temperaturas: É como uma capa de super-herói, mantendo sua forma sob calor extremo, garantindo durabilidade e confiabilidade.

- Resistência: Imagine um aço que não cede sob pressão, perfeito para ambientes industriais de alto risco.

Como se compara com outros materiais de moldagem?

| Material | Propriedades principais | Uso ideal |

|---|---|---|

| Aço H13 | Resistente ao desgaste e à temperatura | Moldes de alta precisão |

| Aço inoxidável | Resistente à corrosão e à temperatura | Moldes para alimentos e uso médico |

| Liga dura | Alta dureza e resistência ao desgaste | Moldes de injeção de precisão |

teor médio de carbono e endurecimento por resfriamento a ar. É a minha escolha quando o desempenho precisa estar no seu auge em cenários extremos de moldagem .

Explorando os insights de aplicativos

Quando estou criando peças automotivas ou gabinetes eletrônicos, o H13 é minha escolha principal. Sua resistência ao estresse térmico e à pressão me dá a tranquilidade de saber que ele não me decepcionará quando mais precisar. Essa confiabilidade o torna um material essencial para designers como eu, que estão sempre buscando ultrapassar os limites na produção em larga escala.

Qual o futuro dos materiais para moldes?

O futuro é empolgante com materiais como a resina Ultracur3D® RG3280, que estão abrindo caminho para compósitos inovadores com notável resistência ao calor e capacidade de fabricação rápida. Eles são cada vez mais importantes para quem busca reduzir os tempos de produção sem comprometer a qualidade — algo que sempre almejo.

O aço H13 é resistente à corrosão.Falso

O H13 é conhecido por sua resistência ao desgaste e à alta temperatura, não à corrosão.

O aço H13 pode suportar condições de alta pressão.Verdadeiro

A resistência do H13 permite que ele suporte alta pressão sem se deformar.

Como o aço inoxidável se comporta em condições de alta temperatura?

Você já se perguntou se o aço inoxidável aguenta o calor? Vamos explorar suas capacidades de resistência ao fogo e ver como ele se comporta quando as coisas ficam extremamente quentes!

O aço inoxidável se destaca em condições de alta temperatura devido à sua resistência à oxidação e integridade estrutural. Diferentes tipos de aço inoxidável possuem limites de temperatura e aplicações variadas, o que ressalta a importância de selecionar o tipo apropriado para um desempenho ideal.

Propriedades do aço inoxidável em altas temperaturas

Ao longo dos meus anos projetando moldes, aprendi que escolher o material certo é como escolher o parceiro certo: ele precisa suportar a pressão, manter a calma e ser confiável em todas as situações. O aço inoxidável 5 geralmente se encaixa perfeitamente nesse perfil em ambientes de alta temperatura, devido à sua notável capacidade de resistir tanto ao calor quanto à corrosão. Imagine trabalhar em uma cozinha onde todos os seus utensílios resistem ao calor intenso sem sofrer nenhum dano — isso é o aço inoxidável!

Resistência à oxidação

Um projeto memorável envolveu a criação de componentes para uma fábrica de produtos químicos. O principal desafio? Garantir a durabilidade apesar da exposição constante a altas temperaturas. A resistência à oxidação do aço inoxidável foi um fator decisivo, preservando o acabamento da superfície e evitando a formação de incrustações que poderiam reduzir a vida útil dos materiais.

Classes para Altas Temperaturas

-

Aços inoxidáveis austeníticos

- Aços como o 304 e o 316 frequentemente se tornaram minhas escolhas principais devido à sua sólida resistência a altas temperaturas e à sua resistência à ferrugem. Seja na fabricação de recipientes próprios para alimentos ou equipamentos para processamento químico, esses materiais me pareciam companheiros confiáveis com os quais sempre podia contar.

- Eles geralmente suportam temperaturas de até 870°C (1600°F).

-

Aços inoxidáveis ferríticos

- Conhecidos pela sua excelente resistência à oxidação, considero-os perfeitos para sistemas de escape automotivos e fornos industriais — áreas onde é necessária uma durabilidade inabalável.

- Esses aços suportam confortavelmente temperaturas de até 750°C (1382°F).

-

Aços inoxidáveis martensíticos

- Ao trabalhar com pás de turbina ou eixos de alta resistência, apreciei a sua moderada resistência à corrosão, aliada a uma maior resiliência ao calor.

- Elas geralmente atingem uma temperatura máxima em torno de 650°C (1202°F).

Aplicações em ambientes de alta temperatura

A versatilidade do aço inoxidável em cenários de alta temperatura abrange diversos setores, provando ser inestimável em muitos projetos ao longo dos anos:

| Indústria | Aplicativo |

|---|---|

| Geração de energia | Trocadores de calor, tubos de caldeira |

| Aeroespacial | Componentes de motores a jato |

| Automotivo | Sistemas de escape |

| Processamento Químico | Reatores, transportadores resistentes ao calor |

O segredo está em combinar a qualidade certa com as condições específicas que ela enfrentará, assim como encontrar a ferramenta certa para uma determinada tarefa.

Desafios em temperaturas elevadas

Embora o aço inoxidável seja excelente em muitos aspectos, encontrei alguns obstáculos pelo caminho. A exposição prolongada ao calor pode levar a problemas como a precipitação de carbonetos — resultando na perda de resistência à corrosão — e mudanças de fase que podem causar fragilização. Aprendi que o uso de aços com elementos estabilizadores, como titânio ou nióbio, pode mitigar esses riscos.

Comparando com outros materiais

Ao comparar materiais para moldes de injeção em alta temperatura, o aço inoxidável frequentemente se destaca em relação a outras opções, como:

- Aço para matrizes de trabalho a quente (ex.: H13)

- Ligas duras

- Materiais especiais para altas temperaturas

Cada um tem suas vantagens. Embora o aço inoxidável 6 se destaque pela resistência à corrosão, alternativas como o aço para matrizes de trabalho a quente podem oferecer resistência superior ao desgaste ou condutividade térmica. Descobri que ponderar esses fatores de acordo com as necessidades específicas de cada projeto era crucial para o sucesso.

Os aços inoxidáveis austeníticos suportam temperaturas de até 870°C.Verdadeiro

Aços como o 304 e o 316 podem suportar temperaturas de até 870°C.

Os aços martensíticos são utilizados em recipientes próprios para alimentos.Falso

Os aços martensíticos são usados em pás de turbinas, não em recipientes para alimentos.

Por que as ligas duras são consideradas para moldagem de alto desempenho?

Já se perguntou por que alguns moldes duram mais e têm um desempenho melhor sob pressão? O segredo está nos materiais de que são feitos.

Ligas duras são ideais para moldagem de alto desempenho devido à sua resistência ao desgaste e tenacidade, aumentando a vida útil e a precisão do molde, fatores cruciais para as indústrias aeroespacial e eletrônica.

Lembro-me da primeira vez que me deparei com ligas duras no meu trabalho de projeto de moldes. Foi como encontrar uma joia escondida no mundo dos materiais. As ligas duras, com sua mistura de metais como tungstênio e cobalto, são uma potência quando se trata de durabilidade e precisão. Descobri que sua resistência ao desgaste é inestimável, especialmente em condições de alta temperatura, onde manter a precisão é imprescindível.

Propriedades superiores do material

Ligas duras, compostas por metais como tungstênio e cobalto misturados com aglutinantes, exibem resistência ao desgaste incomparáveis . Essas propriedades garantem longevidade e precisão em moldes, especialmente sob condições de alta temperatura. Isso as torna ideais para de injeção de precisão usados em indústrias exigentes, como a aeroespacial.

| Propriedade | Beneficiar |

|---|---|

| Resistência ao desgaste | Prolonga a vida útil do mofo |

| Alta dureza | Mantém a precisão |

| Resistência | Resiste ao estresse |

Imagine criar moldes que resistam ao teste do tempo e da temperatura. As ligas duras fazem exatamente isso. Elas garantem que, mesmo em ambientes desafiadores, os moldes permaneçam tão precisos quanto no primeiro dia. Isso é crucial para indústrias como a aeroespacial, onde cada detalhe importa.

Aplicações em Moldagem de Alto Desempenho

Na minha experiência, o setor aeroespacial depende muito desses materiais porque a precisão de cada componente não pode ser comprometida. Eles garantem que os moldes mantenham sua forma e eficiência, mesmo sob ciclos térmicos repetidos. A indústria eletrônica também utiliza essas ligas para criar componentes complexos que exigem especificações exatas para funcionar corretamente.

Custo versus desempenho

Inicialmente, investir em ligas metálicas duras pode parecer um investimento alto, mas, pelo que tenho observado, o retorno é substancial. Os benefícios a longo prazo geralmente justificam o custo. Sua durabilidade resulta em menos substituições e menores custos de manutenção ao longo do tempo, comprovando ser um investimento inteligente.

Materiais alternativos para comparação

Ao considerar alternativas como o aço H13 ou o aço inoxidável, notei que oferecem certas vantagens, mas não possuem a dureza extrema das ligas duras. Por exemplo, o aço inoxidável 11 é ótimo para resistir à corrosão, mas não oferece a resistência ao desgaste necessária para algumas aplicações de alto desempenho.

Ao adotar ligas duras em processos de moldagem de alto desempenho, tenho observado melhorias significativas na eficiência e na confiabilidade do produto. Isso é particularmente evidente quando os moldes são submetidos a ambientes de alta tensão, garantindo consistência e qualidade ao longo dos ciclos de produção.

Jacky, uma colega designer do Canadá, certamente apreciaria como essas ideias se alinham à otimização da produção em larga escala sem comprometer a qualidade ou o desempenho. Trata-se de tomar decisões bem fundamentadas que equilibrem custos com benefícios a longo prazo.

Ligas duras são ideais para moldes aeroespaciais.Verdadeiro

Sua resistência ao desgaste e dureza garantem precisão sob ciclos térmicos.

O aço inoxidável possui dureza semelhante à de ligas metálicas duras.Falso

O aço inoxidável é menos duro, priorizando a resistência à corrosão em detrimento da resistência ao desgaste.

O que faz com que os materiais especiais para altas temperaturas se destaquem?

Você já se perguntou por que alguns materiais conseguem suportar o calor intenso de aplicações industriais sem sofrer qualquer dano?

Materiais especiais para altas temperaturas, como o aço H13 e ligas duras, destacam-se pela capacidade de manter a forma, a resistência, resistir ao desgaste e à corrosão, e suportar calor intenso, tornando-os essenciais em aplicações industriais.

Estabilidade térmica excepcional

Lembro-me da primeira vez que me deparei com o aço H13 durante um projeto que envolvia moldes de fundição sob pressão. Fiquei impressionado com a forma como ele mantinha sua maneira mesmo quando submetido a calor intenso. Esse material é como o herói desconhecido da indústria, garantindo silenciosamente que os moldes mantenham sua consistência de forma e resistência sob altas temperaturas. Materiais especiais para altas temperaturas, como o aço H13 , são reconhecidos por sua capacidade de manter a integridade estrutural mesmo em temperaturas elevadas.

Resistência superior ao desgaste

Você já observou um ferreiro trabalhando, martelando repetidamente o metal até moldá-lo? Esse é o tipo de resistência ao desgaste que a série HMAX oferece. Esses materiais são como os equipamentos pesados do mundo industrial, construídos para suportar o estresse repetido da forjagem a quente ou da extrusão. Explorar mais sobre esses materiais revela por que eles são indispensáveis em indústrias de alta exigência. Materiais como a série HMAX oferecem resistência ao desgaste excepcional. Essa propriedade é crucial em cenários que envolvem estresse mecânico repetido, como forjagem a quente ou extrusão.

| Material | Aplicativo | Propriedades |

|---|---|---|

| Aço H13 | Fundição sob pressão, moldes de plástico | Boa resistência ao desgaste, resistência a altas temperaturas |

| Série HMAX | Forjamento a quente, extrusão | Alta resistência térmica, dureza vermelha |

| Aço inoxidável | Moldes de injeção, moldes de borracha | Resistência à corrosão, estabilidade em altas temperaturas |

Resistência à corrosão

Sempre me fascinou como o aço inoxidável consegue resistir a ambientes agressivos sem apresentar qualquer sinal de ferrugem. É frequentemente a minha escolha preferida quando preciso de resistência tanto ao calor quanto à corrosão, especialmente em setores como o de fabricação de alimentos e dispositivos médicos, onde a higiene é imprescindível. O aço inoxidável é frequentemente utilizado em ambientes que exigem alta temperatura e resistência à corrosão. Em setores como o de fabricação de alimentos e dispositivos , essa dupla capacidade é inestimável.

Composições e Aplicações Avançadas

E então temos o Ultracur3D® RG3280 , uma resina com carga cerâmica que oferece rigidez e resistência térmica incríveis. Imagine poder imprimir moldes 3D capazes de suportar temperaturas acima de 280 °C! Este material é revolucionário para a prototipagem rápida, reduzindo drasticamente o tempo e o custo de produção, ao mesmo tempo que atende aos altos padrões de resistência e deformação térmica. Sua capacidade de suportar temperaturas acima de 280 °C o destaca na prototipagem rápida.

Por fim, vamos falar sobre ligas duras. Formadas pela mistura de pós metálicos como tungstênio e cobalto, esse material é extremamente resistente a altas temperaturas. É essencial para moldes de injeção de precisão em setores como o aeroespacial e o eletrônico — áreas onde cada detalhe conta. Escolher o material certo não se trata apenas de atender às necessidades atuais; trata-se de antecipar as demandas futuras e garantir a longevidade e a eficiência do desempenho do molde.

Compreender essas propriedades permite que engenheiros como eu selecionem materiais que não apenas atendam, mas superem as expectativas de desempenho em ambientes desafiadores.

O aço H13 mantém sua integridade em altas temperaturas.Verdadeiro

O aço H13 é conhecido por sua integridade estrutural em altas temperaturas.

O Ultracur3D® RG3280 suporta temperaturas acima de 300°C.Falso

O Ultracur3D® RG3280 suporta temperaturas acima de 280°C, não 300°C.

Como escolher o material de molde certo para sua aplicação específica?

Você já se viu em dúvida sobre qual material de molde escolher para um projeto? Essa escolha pode determinar o sucesso ou o fracasso do seu produto.

Escolha o material do molde com base nas necessidades da aplicação, como temperatura, corrosão e resistência ao desgaste. As opções incluem aços para matrizes, aço inoxidável, ligas metálicas e resinas, otimizando a durabilidade e a relação custo-benefício.

Avaliação dos Requisitos da Candidatura

Ao selecionar um material para molde, considere primeiro os requisitos específicos da sua aplicação. Por exemplo, se o seu processo envolver moldagem por injeção em alta temperatura H13 ou a série HMAX são ideais devido à sua excepcional estabilidade térmica e resistência ao desgaste.

| Material | Características | Aplicativos |

|---|---|---|

| Aço H13 | Alta resistência à temperatura e ao desgaste | Peças automotivas, carcaças de produtos eletrônicos |

| Série HMAX | Endurecimento por resfriamento a ar de ultra-alta resistência | Fundição sob pressão de liga de cobre, forjamento a quente |

Necessidades de resistência à corrosão

Em indústrias como a alimentícia, médica ou química, onde a corrosão é uma preocupação, o aço inoxidável 15 é uma excelente escolha. Sua durabilidade em ambientes corrosivos o torna adequado para moldes nesses setores exigentes.

Resistência ao desgaste e durabilidade

Para aplicações que exigem alta resistência ao desgaste e dureza, considere o uso de ligas duras. Esses materiais são caros, mas oferecem durabilidade e desempenho incomparáveis, especialmente nas áreas aeroespacial e de eletrônica de ponta.

Soluções especializadas para altas temperaturas

Se forem necessários ciclos de produção rápidos e características específicas do molde, Ultracur3D® RG3280 , com carga cerâmica, oferece alta rigidez e resistência ao calor, tornando-a adequada para ciclos de fabricação rápidos.

Considerações sobre custo versus desempenho

Por fim, o equilíbrio entre custo e desempenho é crucial. Embora os materiais de liga dura¹⁶ ofereçam durabilidade superior, eles têm um preço mais elevado. Considere seu volume de produção e restrições orçamentárias para fazer uma escolha consciente.

Ao compreender esses fatores e alinhá-los às exigências da sua aplicação, você poderá selecionar o material de molde mais adequado, que atenda aos requisitos técnicos e econômicos de forma eficiente. Explore outros recursos para aprofundar seu conhecimento sobre este tema e refinar seu processo de tomada de decisão na seleção de materiais para moldes.

O aço H13 é ideal para aplicações em altas temperaturas.Verdadeiro

O aço H13 oferece estabilidade térmica e resistência ao desgaste excepcionais.

O aço inoxidável não é adequado para ambientes corrosivos.Falso

O aço inoxidável é altamente durável em ambientes corrosivos.

Conclusão

A moldagem por injeção em alta temperatura exige materiais como aço H13, série HMAX, aço inoxidável, ligas duras e Ultracur3D® RG3280 para garantir durabilidade, resistência ao desgaste e estabilidade térmica em aplicações exigentes.

-

Obtenha informações sobre as diversas aplicações do aço H13 na indústria de manufatura. ↩

-

Compreenda as propriedades que distinguem a série HMAX de outros aços para matrizes. ↩

-

Descubra por que o H13 é fundamental na produção de moldes de alta demanda. ↩

-

Descubra como os novos materiais estão transformando os processos de fabricação de moldes. ↩

-

Este link explora as propriedades intrínsecas do aço inoxidável que contribuem para seu desempenho em altas temperaturas, oferecendo informações valiosas. ↩

-

Esta comparação destaca as vantagens e desvantagens do uso de aço inoxidável em relação a outros materiais para moldes de alta temperatura. ↩

-

Descubra como a resistência ao desgaste de ligas duras prolonga a vida útil do molde e aumenta a eficiência da produção. ↩

-

Descubra por que a precisão é fundamental em aplicações aeroespaciais e como as ligas duras contribuem para isso. ↩

-

Entenda como as ligas metálicas rígidas suportam projetos complexos no setor eletrônico. ↩

-

Descubra como investir em ligas metálicas de alta resistência pode reduzir os custos a longo prazo, apesar dos altos investimentos iniciais. ↩

-

Compare o aço inoxidável com ligas duras para identificar as aplicações adequadas para cada material. ↩

-

Descubra como esses materiais mantêm sua forma sob condições de calor extremo. ↩

-

Descubra as vantagens duplas do aço inoxidável em ambientes exigentes. ↩

-

Explore a moldagem por injeção em alta temperatura para entender os requisitos de materiais em termos de estabilidade térmica e resistência ao desgaste. ↩

-

Descubra por que o aço inoxidável é a opção preferida em ambientes que exigem resistência à corrosão. ↩

-

Descubra os benefícios de usar materiais de liga dura para maior durabilidade e desempenho. ↩