Você já sentiu a frustração de uma linha de produção parada por problemas com o material? Eu sei que já. A moldagem por injeção pode ser um processo complicado, especialmente quando se trata de manter a fluidez. Vamos explorar juntos como podemos dominar esse processo!

Para manter a fluidez do material na moldagem por injeção, concentre-se na seleção de materiais adequados com boas propriedades de fluxo, no controle preciso da temperatura e da pressão e na otimização do projeto do molde. Essas práticas garantem o preenchimento eficiente do molde e reduzem os defeitos.

Embora essas etapas iniciais forneçam uma compreensão fundamental, um conhecimento mais aprofundado de técnicas específicas, como a otimização dos parâmetros do processo e a manutenção do molde, pode aumentar significativamente a eficiência da sua produção. Vamos explorar essas práticas essenciais com mais detalhes.

A secagem do material reduz os defeitos na moldagem por injeção.Verdadeiro

A secagem remove a umidade, evitando o aumento da viscosidade e defeitos.

Qual o papel da seleção de materiais na fluidez?

A escolha do material correto é crucial para alcançar a fluidez ideal nos processos de moldagem por injeção.

A seleção do material influencia significativamente a fluidez na moldagem por injeção. Escolher plásticos com boas propriedades de fluxo inerentes, considerar a distribuição do peso molecular e garantir uma secagem adequada são etapas essenciais. Essas práticas ajudam a reduzir os desafios de processamento e a melhorar a qualidade dos produtos moldados.

O impacto das propriedades dos materiais na fluidez

No âmbito da moldagem por injeção, as propriedades do material¹ desempenham um papel fundamental na determinação da fluidez do material durante o processo. Materiais como o polietileno e o polipropileno são reconhecidos pela sua excelente fluidez devido à sua baixa viscosidade, o que os torna ideais para produtos que exigem designs complexos e paredes finas. Por outro lado, plásticos de engenharia como o policarbonato podem apresentar desafios devido à sua maior viscosidade, mas podem ser otimizados para aplicações específicas onde a resistência e a rigidez são primordiais.

A escolha do material certo geralmente começa com a compreensão de sua estrutura molecular. Uma distribuição de massa molecular estreita é vantajosa, pois normalmente resulta em um comportamento de fluxo mais previsível e controlável. Essa estrutura molecular regular permite que o material passe suavemente pelas etapas de moldagem, minimizando possíveis defeitos, como falhas na injeção ou preenchimento incompleto.

Importância da secagem do material

A umidade é uma adversária silenciosa no processo de moldagem por injeção. Muitos materiais plásticos são higroscópicos, ou seja, absorvem umidade do ambiente, o que pode afetar drasticamente suas propriedades de fluxo. A umidade dentro do material leva ao aumento da viscosidade, causando problemas como marcas de rebarba e acabamentos superficiais deficientes.

Técnicas de secagem adequadas — como secagem em estufa, secagem com ar quente ou secagem a vácuo — são essenciais para garantir que os materiais cheguem ao molde em ótimas condições. Os parâmetros de secagem devem ser ajustados às necessidades específicas de cada material para evitar a degradação térmica e, ao mesmo tempo, remover a umidade de forma eficaz.

Equilibrando custos de materiais e desempenho

Embora a escolha de materiais com excelente fluidez possa simplificar o processo de moldagem por injeção, é crucial equilibrar essa escolha com considerações de custo e desempenho. Materiais de alta fluidez podem ter um custo mais elevado, portanto, é importante avaliar se seus benefícios justificam o preço no contexto dos requisitos específicos do seu produto.

Em cenários onde existem restrições de custos, explorar alternativas como a modificação de materiais existentes com aditivos ou o emprego de técnicas avançadas de processamento pode oferecer uma solução viável sem comprometer muito a fluidez ou a qualidade do produto.

Ao compreender e selecionar cuidadosamente os materiais com base em suas características de fluidez, os fabricantes podem otimizar seus processos de moldagem por injeção, melhorar a qualidade do produto e, potencialmente, reduzir os custos de produção. A escolha do material serve como base para outras otimizações, como o controle de temperatura e o projeto do molde, visando aumentar a eficiência da produção.

O polietileno tem viscosidade menor que o policarbonato.Verdadeiro

A menor viscosidade do polietileno aumenta a fluidez, ao contrário do policarbonato.

A umidade reduz a viscosidade em materiais higroscópicos.Falso

A umidade aumenta a viscosidade, dificultando o fluxo do material na moldagem.

Como o controle de temperatura pode melhorar o fluxo de materiais?

O controle de temperatura é crucial na moldagem por injeção, influenciando a fluidez do material e a eficiência geral da produção.

O controle eficaz da temperatura melhora o fluxo do material, reduzindo a viscosidade, garantindo o preenchimento uniforme do molde e minimizando defeitos nos processos de moldagem por injeção.

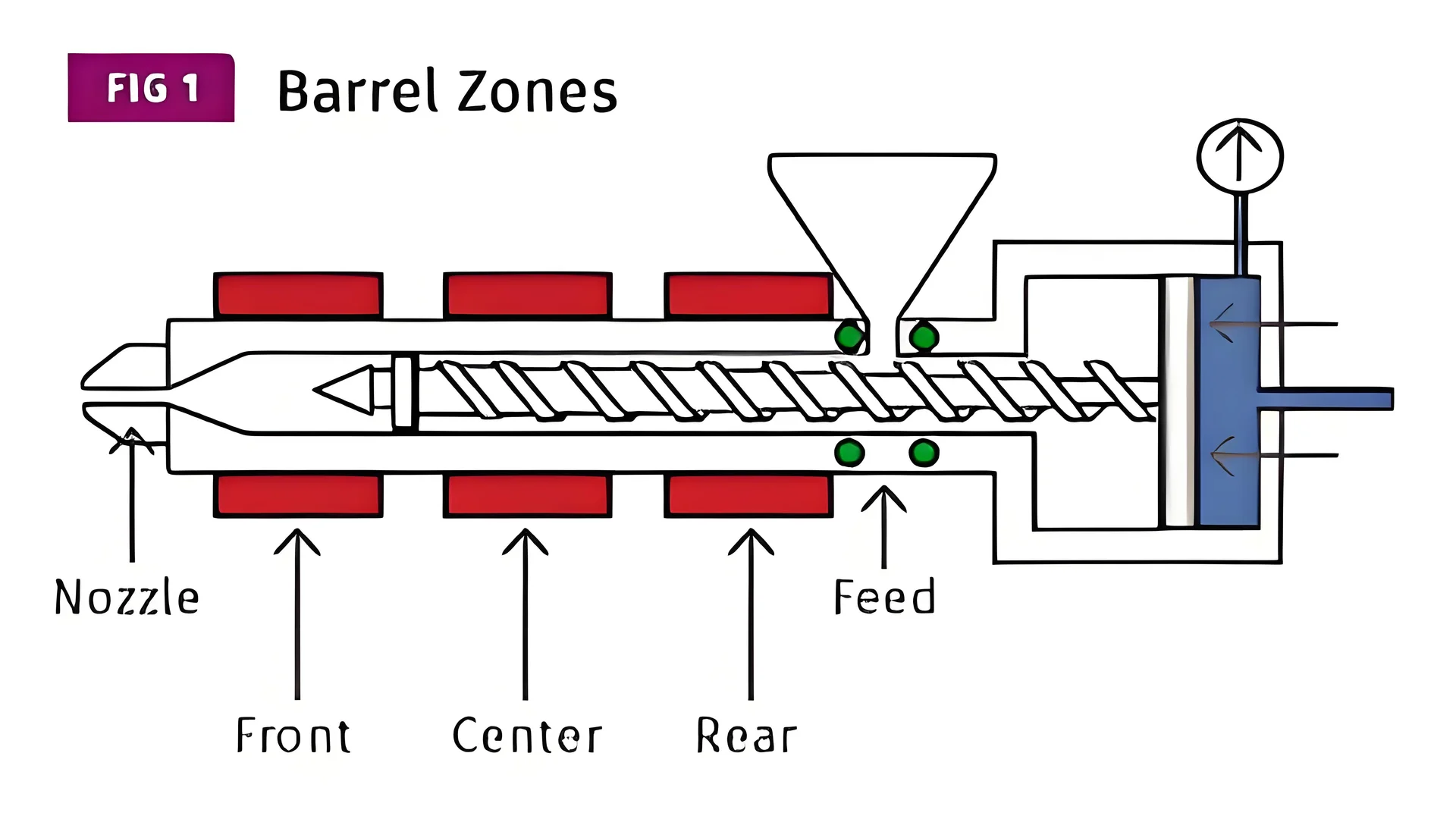

Importância do gerenciamento da temperatura do barril

A temperatura do cilindro desempenha um papel fundamental no controle da viscosidade dos materiais plásticos. Ao ajustar a temperatura em diferentes seções do cilindro, os fabricantes podem garantir a fluidez ideal para a moldagem por injeção.

- Aquecimento Gradual : Normalmente, a temperatura do cilindro perto da tremonha é ajustada para um valor mais baixo para evitar o derretimento prematuro e a formação de pontes de material, enquanto a temperatura mais próxima do bocal é mais alta para garantir o derretimento completo.

- Configurações específicas para cada material : Cada material requer configurações de temperatura específicas. Por exemplo, o polietileno 2 pode precisar de temperaturas mais baixas em comparação com o policarbonato devido às suas diferenças inerentes de fluidez.

Impacto da temperatura do molde no fluxo

A temperatura do molde afeta diretamente a taxa de resfriamento dos materiais, influenciando assim suas características de fluxo.

- Aumento da temperatura do molde : Elevar a temperatura do molde pode ser particularmente benéfico para materiais com baixa fluidez ou produtos com paredes finas. Isso permite que o material preencha a cavidade mais facilmente antes de solidificar.

- Equilíbrio delicado : Embora temperaturas mais altas no molde melhorem o fluxo, elas também podem prolongar os tempos de ciclo e aumentar o consumo de energia. Portanto, encontrar um equilíbrio adequado às necessidades do material e do produto é fundamental.

O papel da pressão e da velocidade de injeção

Os ajustes de temperatura geralmente são feitos em conjunto com ajustes na pressão e velocidade de injeção para otimizar o fluxo.

- Ajustes de pressão : Uma pressão de injeção mais alta pode facilitar um melhor fluxo, mas deve ser moderada para evitar danos ao molde ou defeitos no produto, como rebarbas.

- Considerações sobre a velocidade : Velocidades de injeção mais rápidas podem auxiliar no fluxo, especialmente em peças complexas ou de paredes finas, embora também possam causar problemas como marcas de gás.

Integração do controle de temperatura com os parâmetros do processo

O controle eficaz da temperatura exige uma abordagem integrada com outros parâmetros do processo. Essa visão holística garante um fluxo de materiais consistente e a qualidade do produto

- Pressão e tempo de retenção : Esses fatores ajudam a manter o fluxo após a injeção, compensando qualquer aumento de viscosidade à medida que o material esfria.

- Manutenção de moldes : A manutenção regular garante a eficácia das medidas de controle de temperatura, pois moldes limpos facilitam uma melhor transferência e fluxo de calor.

Em conclusão, o controle meticuloso da temperatura na moldagem por injeção não se resume apenas a configurar números em uma máquina, mas sim a compreender e adaptar-se à interação complexa entre a temperatura e outras variáveis críticas do processo.

Temperaturas mais elevadas no molde melhoram o fluxo do material na moldagem por injeção.Verdadeiro

Aumentar a temperatura do molde melhora o fluxo, especialmente para materiais com baixa fluidez.

Uma temperatura mais baixa no cilindro evita o derretimento prematuro na moldagem por injeção.Verdadeiro

Ajustar temperaturas mais baixas perto da tremonha evita o derretimento prematuro e a formação de pontes.

Quais são as estratégias eficazes de design de moldes para um melhor fluxo?

O projeto do molde é crucial para garantir um fluxo eficiente e reduzir defeitos na moldagem por injeção.

Estratégias eficazes de projeto de moldes, incluindo a otimização de canais de injeção e distribuição, além de manutenção regular, melhoram o fluxo de material, minimizando a resistência e garantindo uma distribuição uniforme.

Design de Portões: O Ponto de Entrada para o Sucesso

Um dos elementos mais influentes no projeto de moldes é o ponto de injeção. O tamanho, a forma e a posição do ponto de injeção podem impactar significativamente o fluxo de materiais. Um ponto de injeção maior pode reduzir a resistência ao fluxo, melhorando a fluidez. Diferentes formatos de ponto de injeção, como os pontos de injeção em leque ou os pontos de injeção latentes, permitem que os materiais preencham a cavidade do molde de maneira uniforme. Por exemplo, um ponto de injeção em leque espalha o material por uma área maior, ideal para peças grandes, enquanto um ponto de injeção pontual é perfeito para componentes pequenos e precisos.

Design do corredor: otimizando o fluxo de ar

Os canais de alimentação são os caminhos que guiam o material fundido para as cavidades do molde. Otimizar o sistema de canais de alimentação é essencial para reduzir a resistência do material durante o fluxo. Normalmente, canais circulares ou trapezoidais oferecem resistência mínima ao fluxo. As dimensões devem estar alinhadas com as características do material e as capacidades da máquina de injeção. Um layout de canais bem projetado garante uma distribuição uniforme nas cavidades, melhorando o efeito de preenchimento.

| Formato de corredor | Nível de resistência | Uso recomendado |

|---|---|---|

| Circular | Baixo | Materiais de alto fluxo |

| Trapezoidal | Médio | Uso geral |

| Retangular | Alto | Materiais de baixo fluxo ou uso especializado |

Manutenção de moldes: garantindo longevidade e qualidade

A manutenção regular do molde é crucial para preservar a precisão e a qualidade da superfície. A limpeza de sujeira e resíduos evita obstruções no fluxo, enquanto a lubrificação reduz a resistência ao atrito. Métodos adequados de prevenção de ferrugem garantem a usabilidade a longo prazo. Manter a integridade do molde contribui para um fluxo de material consistente e para a qualidade do produto.

Explore mais sobre estratégias de design de portões3

Aproveitando aditivos para melhorar o fluxo

Os aditivos podem melhorar ainda mais a fluidez na moldagem por injeção, alterando as propriedades do material. Os lubrificantes diminuem o atrito, enquanto os plastificantes reduzem a viscosidade, melhorando o fluxo sem comprometer o desempenho. No entanto, a escolha dos aditivos deve estar alinhada com as especificações do produto para evitar impactos negativos.

Aprenda sobre otimizações de design de corredores4

Essas estratégias de projeto de moldes desempenham um papel fundamental na otimização do fluxo de materiais e na garantia de resultados de produção de alta qualidade. Ao se concentrarem nesses aspectos, os fabricantes podem reduzir significativamente os defeitos e aumentar a eficiência.

No projeto de moldes, canais de injeção maiores aumentam a resistência ao fluxo.Falso

Na verdade, comportas maiores diminuem a resistência ao fluxo, melhorando a fluidez do material.

A manutenção regular dos moldes melhora a qualidade do produto.Verdadeiro

A manutenção previne obstruções e garante um fluxo constante de materiais.

Os aditivos podem melhorar a fluidez do material na moldagem por injeção?

Os aditivos desempenham um papel crucial no aumento da fluidez dos materiais utilizados na moldagem por injeção, melhorando a eficiência e reduzindo defeitos.

Aditivos como lubrificantes e plastificantes podem melhorar significativamente a fluidez do material na moldagem por injeção, reduzindo a viscosidade e o atrito, facilitando um melhor fluxo e preenchimento do molde. No entanto, sua seleção depende dos requisitos específicos do produto e das características do material para evitar efeitos adversos no desempenho.

Entendendo os aditivos na moldagem por injeção

Os aditivos são componentes essenciais no processo de moldagem por injeção, projetados para modificar as propriedades dos materiais plásticos. Eles podem aumentar a fluidez, facilitar o processamento e melhorar a qualidade do produto final. Quando usados corretamente, os aditivos ajudam a reduzir a viscosidade e a melhorar as propriedades de fluxo dos materiais, tornando-os indispensáveis para alcançar produções eficientes.

Tipos de aditivos que melhoram a fluidez

-

Lubrificantes : Esses aditivos reduzem o atrito entre as cadeias de polímero, permitindo um fluxo mais suave através do molde. São especialmente úteis em materiais que naturalmente possuem maior viscosidade, como o policarbonato. Ao diminuir o atrito, os lubrificantes podem prevenir problemas como superaquecimento do material e tensões mecânicas.

-

Plastificantes : Essas substâncias atuam integrando-se à matriz polimérica, aumentando a flexibilidade e reduzindo a viscosidade. Isso facilita o processamento do material em temperaturas mais baixas, o que pode ser benéfico para plásticos sensíveis ao calor. No entanto, a escolha do plastificante adequado é crucial para manter o equilíbrio entre fluidez e propriedades mecânicas.

-

Aditivos melhoradores de fluxo : São aditivos especializados projetados para otimizar as características de fluxo do material sem alterar sua integridade estrutural. Podem ser particularmente úteis para projetos de moldes complexos, onde a distribuição uniforme é fundamental.

Considerações sobre o uso de aditivos

Embora os aditivos ofereçam benefícios significativos, seu uso deve ser cuidadosamente avaliado:

- Compatibilidade : Nem todos os aditivos são compatíveis com todos os tipos de polímero. É essencial selecionar aditivos que se misturem bem com o material base para evitar impactos negativos nas propriedades mecânicas ou na aparência do produto.

- Concentração : O uso excessivo de aditivos pode levar a problemas como redução da resistência ou alteração da cor do produto final. Portanto, é importante seguir as concentrações recomendadas para obter resultados ótimos.

- Requisitos do produto : A escolha do aditivo deve estar alinhada com os requisitos específicos do produto final, como transparência, durabilidade ou flexibilidade.

Exemplos e estudos de caso

-

Produção de polipropileno : Em cenários onde o polipropileno (PP) é utilizado para aplicações de embalagens de paredes finas, aditivos como agentes deslizantes são empregados para melhorar as características de fluxo, reduzindo o tempo de ciclo e aprimorando o acabamento superficial.

-

Componentes automotivos : A indústria automotiva frequentemente utiliza plastificantes na produção de componentes como painéis e acabamentos internos para garantir que os materiais permaneçam flexíveis e, ao mesmo tempo, resistentes às variações de temperatura.

Ao compreender os tipos e funções dos aditivos na moldagem por injeção, os fabricantes podem tomar decisões informadas que aumentam a produtividade e a qualidade do produto, atendendo tanto às especificações técnicas quanto às demandas do mercado.

Os lubrificantes reduzem a viscosidade do polímero na moldagem por injeção.Verdadeiro

Os lubrificantes diminuem o atrito entre as cadeias de polímeros, melhorando o fluxo.

O uso excessivo de aditivos melhora a resistência e a cor do produto.Falso

O excesso de aditivos pode diminuir a resistência e alterar a cor do produto.

Conclusão

Ao implementar essas estratégias, você aumentará a eficiência da moldagem por injeção e a qualidade do produto. Reflita sobre suas práticas e considere essas dicas de especialistas para otimizar seu processo de fabricação.

-

Explore como diferentes propriedades do material afetam a fluidez: No processo de moldagem por injeção, a fluidez do polímero é considerada o fator mais relevante para o estado de infiltração. Partimos do princípio de que os aditivos apropriados, … ↩

-

Aprenda as configurações específicas de temperatura para polietileno para melhorar o controle do fluxo: Na moldagem por injeção de plástico, o HDPE tem uma temperatura de fusão entre 200 °C e 300 °C e uma temperatura do molde entre 10 °C e 80 °C. Uma temperatura do molde mais alta… ↩

-

Descubra diversos designs de comportas para uma distribuição ideal de materiais: Esta abordagem envolve a criação de reentrâncias para as comportas e o posicionamento estratégico das mesmas em superfícies não estéticas. Utilizando métodos como o acionamento direto por válvula ou… ↩

-

Descubra como otimizar os canais de injeção para um melhor fluxo de material: Análise de Balanceamento de Canais: Utilize uma análise de balanceamento de canais para otimizar o layout dos canais, garantindo uma distribuição uniforme do fluxo de plástico nas cavidades do molde. ↩

-

Descubra como os lubrificantes reduzem eficazmente a viscosidade dos polímeros e melhoram o fluxo: O número 5 indica a densidade do óleo, que está diretamente relacionada à sua viscosidade. Menor densidade significa menor viscosidade, o que facilita o fluxo. ↩