Você sente a profunda frustração de ter bolhas arruinando seus produtos moldados por injeção, cuidadosamente projetados?

Para lidar eficazmente com bolhas em produtos moldados por injeção, ajuste a velocidade e a pressão de injeção, melhore o projeto do molde e seque completamente as matérias-primas. Essas etapas ajudam a reduzir o ar aprisionado e a melhorar a qualidade do produto.

Essas primeiras pequenas alterações resolvem rapidamente alguns problemas. Cada etapa do processo de moldagem por injeção oferece respostas mais detalhadas. Explorar esse processo me mostrou isso. Pequenas alterações no projeto do molde e o manuseio habilidoso dos materiais são importantes. Corrigir bolhas durante o processo tem sido, ao mesmo tempo, difícil e gratificante para mim. É como afinar um instrumento. Cada nota precisa estar correta para que a música seja perfeita.

Ajustar a velocidade de injeção reduz a formação de bolhas nos produtos moldados.Verdadeiro

A velocidade de injeção adequada minimiza o aprisionamento de ar, reduzindo a formação de bolhas.

Ignorar a secagem da matéria-prima previne defeitos de bolhas.Falso

Materiais não secos podem liberar umidade, causando bolhas durante a moldagem.

Como posso melhorar o processo de moldagem por injeção?

Você também já se sentiu confuso com bolhas em peças moldadas por injeção? Eu também já me senti assim. Mudar o processo geralmente resolve o problema.

Para melhorar o processo de moldagem por injeção, tente diminuir a velocidade de injeção. Ajuste a pressão e otimize o tempo de recalque. Controle cuidadosamente as temperaturas e utilize um molde bem projetado. Essas alterações provavelmente ajudarão a reduzir defeitos como bolhas. Elas realmente melhoram a qualidade do produto.

Modificações na velocidade de injeção

Reduzir a velocidade de injeção significativamente a formação de bolhas. Um fluxo turbulento durante a injeção rápida introduz ar no material fundido, levando à formação de bolhas. Ajustar a velocidade de 80 mm³/s para 40-60 mm³/s pode ajudar.

| Velocidade inicial | Velocidade ajustada |

|---|---|

| 80 mm³/s | 40-60 mm³/s |

Ajustes de pressão

A alta pressão de injeção pode causar aprisionamento de ar no material fundido. Ao reduzir a pressão de 100 MPa para cerca de 80-90 MPa, você diminui esse risco e garante o preenchimento da cavidade.

Otimizando o tempo de retenção

Prolongar o tempo de espera em 3 a 5 segundos garante uma compactação completa do material fundido, expelindo o ar aprisionado. Recomenda-se ajustar o tempo de espera de 5 segundos para 8 a 10 segundos.

Controles de temperatura

O equilíbrio entre a temperatura de fusão e a temperatura do molde é crucial. Diminuir a temperatura de fusão (por exemplo, de 260 °C para 240-250 °C) ajuda a manter a viscosidade do material fundido, reduzindo a formação de bolhas.

| Material | Temperatura do molde (℃) |

|---|---|

| Termoplásticos | Equilíbrio necessário |

Melhorias no sistema de escape

Melhorar a exaustão do molde é importante. É como abrir janelas em um quarto abafado. Adicionar ranhuras de exaustão ou usar aço respirável impede que o ar fique preso. As dimensões típicas das ranhuras são: profundidade de 0,02 a 0,05 mm e largura de 3 a 5 mm.

Considerações sobre o projeto de portões

O posicionamento correto do ponto de injeção evita problemas com bolhas. Para produtos de paredes finas, pontos de injeção laterais ou em leque são preferíveis para um preenchimento uniforme da cavidade. Certifique-se de que o tamanho do ponto de injeção evite a ejeção em alta velocidade do material fundido.

Processamento de matéria-prima

Materiais com alta higroscopicidade, como náilon (PA) e policarbonato (PC), devem ser completamente secos para evitar bolhas de vapor. A temperatura de secagem do PA deve ser ajustada para 80-100 °C por 4-6 horas; para o PC, 110-120 °C por 3-5 horas.

| Material | Temperatura de secagem (℃) | Duração (horas) |

|---|---|---|

| PA | 80-100 | 4-6 |

| PC | 110-120 | 3-5 |

Ajustes de materiais e aditivos

Se outros métodos falharem, utilize materiais com alta permeabilidade ao ar. A adição de agentes antiespumantes também pode ajudar a reduzir a tensão superficial, facilitando a liberação das bolhas.

Esses ajustes guiaram minha jornada para dominar a moldagem por injeção, melhorando significativamente a qualidade do produto e a eficiência operacional por meio da modificação cuidadosa de parâmetros como velocidade, pressão e temperatura.

Reduzir a velocidade de injeção diminui a formação de bolhas.Verdadeiro

Diminuir a velocidade reduz a turbulência, minimizando o arrastamento de ar.

Uma pressão de injeção mais alta evita o aprisionamento de ar.Falso

A alta pressão aumenta o risco de aprisionamento de ar na massa fundida.

Como o design do molde influencia a formação de bolhas?

Você já viu algum projeto ser arruinado por bolhas irritantes na moldagem por injeção? É muito frustrante, não é?

O design do molde afeta a formação de bolhas. Ele influencia o aprisionamento de ar, o fluxo do material fundido e as taxas de resfriamento. Um bom design de entrada reduz as bolhas. Sistemas de exaustão eficientes e a temperatura correta do molde também ajudam. Esses fatores diminuem significativamente a formação de bolhas em peças moldadas.

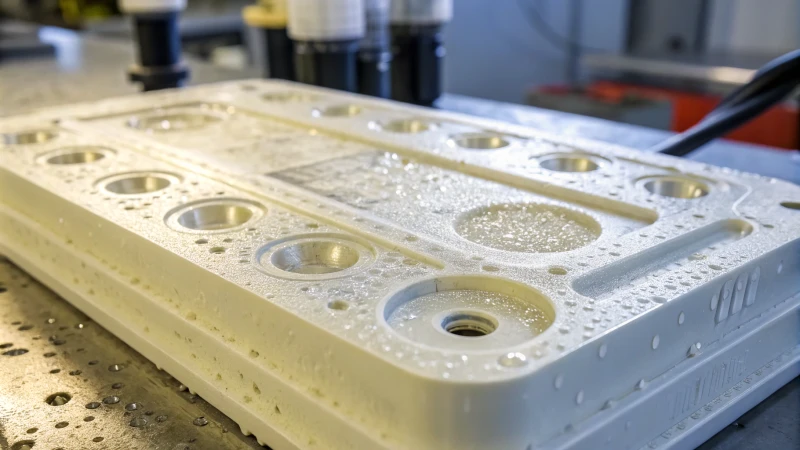

Entendendo a formação de bolhas na moldagem por injeção

Lembro-me da minha primeira experiência com a formação de bolhas durante um projeto de moldagem por injeção – foi um pesadelo! O ar pode ficar preso no plástico derretido e causar bolhas. Isso geralmente ocorre devido a moldes mal projetados ou configurações de processo incorretas. Entender como essas bolhas se formam é crucial para qualquer pessoa que lide com esse problema.

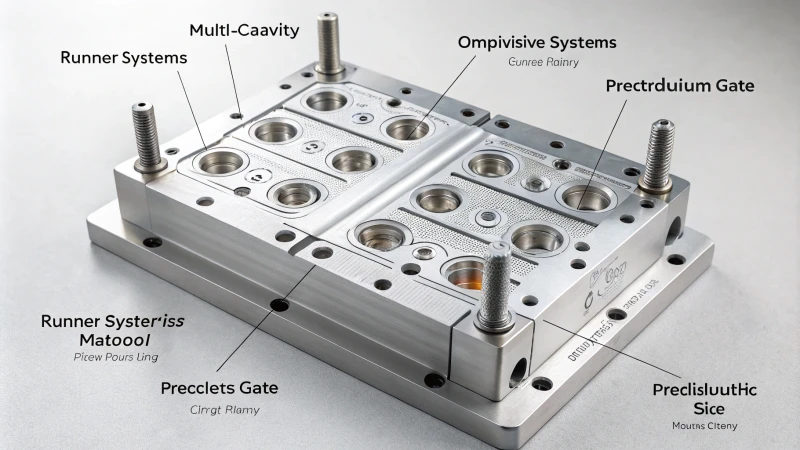

Elementos-chave de design que afetam a formação de bolhas

Projeto e posicionamento do portão

O projeto do ponto de injeção é como o herói desconhecido do projeto de moldes. O posicionamento do ponto de injeção pode impactar significativamente o processo. Um ponto de injeção mal posicionado pode levar a um preenchimento irregular e à formação de bolhas. Para produtos de paredes finas, um ponto de injeção em leque proporciona melhor distribuição do material fundido, reduzindo a formação de bolhas.

| Tipo de portão | Melhor caso de uso |

|---|---|

| Portão Lateral | Uso geral |

| Portão do ventilador | Aplicações de paredes finas |

| Portão de borda | Peças de grande área |

Otimização do Sistema de Escape

Um sistema de exaustão eficiente é fundamental. Uma ventilação inadequada retém o ar e causa bolhas. Canais de ventilação eficazes ajudam a evitar esse problema. Materiais respiráveis, como inserções de aço, também melhoram a eficiência da exaustão.

Controle de temperatura do molde

O controle da temperatura do molde é crucial para um bom projeto. Ajustes na temperatura podem reduzir significativamente a formação de bolhas. Um resfriamento estável reduz a contração e as bolhas de vácuo. Para alguns termoplásticos, manter a temperatura entre 40 e 60 °C é eficaz.

Ajustes de processo para redução de bolhas

- Velocidade e pressão de injeção : o ajuste desses parâmetros é crucial! Reduza a velocidade de injeção para 40-60 mm³/s para manter um fluxo laminar, evitando a entrada de ar. Encontrar o equilíbrio de pressão ideal impede a mistura com ar.

- Otimização do processo de retenção : Alguns segundos extras no tempo de retenção compactam o material fundido adequadamente, expulsando o ar aprisionado.

Considerações materiais

A escolha do material é importante. Materiais como o náilon precisam de secagem completa para evitar que a umidade se transforme em bolhas de vapor. Compreender as propriedades do material e os possíveis aditivos reduz os defeitos.

A consideração atenta desses fatores ajuda os projetistas de moldes a reduzir significativamente a formação de bolhas, melhorando tanto a qualidade do produto quanto a eficiência da fabricação. A interação do projeto do molde com as condições de processamento é fundamental para excelentes resultados na moldagem por injeção.

Se você busca mais dicas, confira as medidas de melhoria de moldes número 4 para ótimas sugestões de como melhorar a qualidade do produto.

O posicionamento incorreto da comporta aumenta a formação de bolhas.Verdadeiro

O posicionamento incorreto da comporta pode levar a um enchimento irregular e à entrada de ar.

Temperaturas elevadas do molde sempre reduzem a formação de bolhas.Falso

Altas temperaturas podem causar encolhimento excessivo, aumentando as bolhas de vácuo.

Por que a preparação da matéria-prima é crucial para evitar bolhas?

Lembra quando você encontrou bolhas em seus objetos de plástico? As bolhas geralmente aparecem devido à forma como as matérias-primas foram preparadas.

Preparar bem as matérias-primas ajuda a evitar bolhas. É importante controlar a umidade antes de iniciar o processo. A secagem adequada e o manuseio cuidadoso reduzem o ar aprisionado. A qualidade do produto melhora significativamente.

Importância da secagem das matérias-primas

Considere a umidade. Um bolo encharcado ocorre quando os ingredientes estão úmidos. As matérias-primas podem ser semelhantes. A umidade se transforma em vapor durante a moldagem, causando bolhas. É como usar farinha úmida em um bolo. Plásticos higroscópicos, como o náilon, precisam de secagem adequada. Um método de secagem eficaz é muito importante. Isso ajuda bastante a reduzir os problemas com bolhas.

| Material | Temperatura de secagem | Tempo de secagem |

|---|---|---|

| Náilon (PA) | 80-100°C | 4-6 horas |

| Policarbonato (PC) | 110-120°C | 3 a 5 horas |

Seguindo essas diretrizes, os fabricantes podem reduzir significativamente o risco de formação de bolhas.

Seleção de Materiais e Aditivos

Certa vez, a troca de materiais resolveu meu problema. Alguns plásticos permitem a passagem de ar com facilidade. A persistência das bolhas me levou a trocar de material ou adicionar agentes antiespumantes. Esses aditivos diminuem a tensão superficial do material fundido, permitindo que as bolhas escapem.

Além disso, encontrar o equilíbrio certo é fundamental, pois o impacto dos aditivos no desempenho e na qualidade do produto deve ser avaliado. Por exemplo, embora os lubrificantes possam melhorar a fluidez da massa fundida, eles podem afetar a resistência do produto final .

Práticas de manuseio e armazenamento

O manuseio e o armazenamento são muito importantes. Um mentor me ensinou certa vez a tratar meus materiais com cuidado. O manuseio adequado evita a contaminação. Ambientes controlados são essenciais.

O uso de recipientes herméticos e a manutenção de baixos níveis de umidade são práticas padrão atualmente. Verificar regularmente o armazenamento ajuda a evitar o acúmulo de umidade que poderia comprometer a qualidade do material durante a moldagem.

Papel na moldagem por injeção

A preparação da matéria-prima impacta todo o processo de moldagem por injeção:

- Fluidez de fusão : Uma fluidez de fusão consistente começa com materiais devidamente preparados, reduzindo a turbulência e a entrada de ar.

- Eficiência de Preenchimento : Os materiais preparados preenchem os moldes de maneira uniforme, minimizando vazios e defeitos.

- Integridade do produto : Garante acabamentos de alta qualidade, sem imperfeições na superfície, como bolhas.

Lembro-me de otimizar a velocidade e a pressão de injeção; reduzir a velocidade de 80 mm³ para 40-60 mm³ por segundo foi crucial, e ajustar a pressão de 100 MPa para 80-90 MPa ajudou a evitar a entrada de ar.

Com essas mudanças, realmente aumentei a eficiência da produção . As taxas de defeito caíram significativamente porque tudo começa com a escolha correta das matérias-primas — essa preparação estabelece as bases para o sucesso.

Secar o nylon a 80-100°C durante 4-6 horas reduz a formação de bolhas.Verdadeiro

A secagem adequada do nylon remove a umidade, evitando a formação de bolhas.

Os lubrificantes em plásticos sempre melhoram a resistência do produto.Falso

Embora os lubrificantes melhorem o fluxo, podem comprometer a resistência do produto.

Como os aditivos ajudam a reduzir a formação de bolhas?

Você já se impressionou com a superfície perfeita do seu aparelho eletrônico favorito? A pintura lisa de uma parede recém-revestida também pode te deixar maravilhado.

Aditivos como antiespumantes e surfactantes ajudam a reduzir a formação de bolhas. Essas substâncias diminuem a tensão superficial, criando dispersões homogêneas. Essa ação resulta em pouquíssimas bolsas de ar, o que leva a produtos finais mais lisos.

Entendendo os aditivos no processamento de materiais

Na minha jornada pelo mundo do processamento de materiais 8 , vi como os aditivos realmente fazem a diferença. Esses pequenos auxiliares, como os antiespumantes, ajustam a tensão superficial. Os gases escapam com mais facilidade, como se dessem um pequeno impulso para ajudar o material a assentar suavemente. Aquelas bolhas de ar incômodas não têm a menor chance.

Tipos de aditivos utilizados

1. Agentes antiespumantes

Certa vez, trabalhei em um projeto onde a linha de produção estava muito movimentada. O ar ficava preso por toda parte. Os agentes antiespumantes entraram em ação, quebrando a espuma e impedindo a formação de novas bolhas. Eles agiram como verdadeiros super-heróis.

2. Surfactantes

Os surfactantes têm um efeito calmante. Eles reduzem a tensão superficial dos líquidos, o que leva a uma melhor mistura e elimina as bolhas de forma muito eficaz.

Aplicações em todos os setores

Fabricação de plásticos

Ao explorar a moldagem por injeção , percebi a importância dos aditivos na prevenção de defeitos. O ajuste da viscosidade do material fundido com os compostos certos ajuda a evitar bolhas. Nossos dispositivos, então, funcionam bem e têm uma aparência fantástica.

Tintas e Revestimentos

Na indústria de tintas, acabamentos lisos são cruciais. Os aditivos antiespumantes são o segredo para superfícies de pintura perfeitas. Eles impedem que bolhas de ar destruam nosso trabalho criativo.

Tabela de exemplo: aditivos comuns e suas funções

| Tipo de aditivo | Função |

|---|---|

| Agentes antiespumantes | Reduzir a formação de espuma |

| Surfactantes | Menor tensão superficial |

| Lubrificantes | Melhorar o fluxo de materiais |

| Estabilizadores | Manter a consistência ao longo do tempo |

Considerações ao usar aditivos

Apesar dos seus benefícios, aprendi a ser cauteloso com os aditivos. O excesso pode perturbar o equilíbrio e alterar as propriedades ou a aparência do material. Cada aditivo deve corresponder às especificações do produto com muita atenção. O uso excessivo pode comprometer os resultados pretendidos.

Os agentes antiespumantes reduzem a formação de bolhas nas tintas.Verdadeiro

Os agentes antiespumantes previnem a formação de bolhas, quebrando a espuma e garantindo uma aplicação uniforme da tinta.

Os surfactantes aumentam a formação de bolhas em plásticos.Falso

Os surfactantes diminuem a tensão superficial, auxiliando na dispersão do gás e reduzindo as bolhas.

Conclusão

Este artigo apresenta estratégias eficazes para reduzir a formação de bolhas em produtos moldados por injeção, com foco em ajustes de velocidade, pressão, projeto do molde e processamento da matéria-prima.

-

Reduzir a velocidade de injeção é fundamental para minimizar defeitos como bolhas. Clique para explorar estratégias para alcançar a velocidade de injeção ideal. ↩

-

Este link explica como os ventiladores de distribuição ajudam a reduzir a formação de bolhas, garantindo uma distribuição uniforme do material fundido. ↩

-

Este link explora como canais de ventilação eficazes previnem o aprisionamento de ar, reduzindo a formação de bolhas. ↩

-

Descubra mais estratégias para aprimorar o projeto de moldes e melhorar a qualidade do produto, reduzindo defeitos. ↩

-

Descubra as melhores práticas para secar plásticos higroscópicos e evitar a formação de bolhas em produtos moldados. ↩

-

Aprenda como os lubrificantes podem afetar a resistência e a qualidade de produtos plásticos moldados. ↩

-

Explore estratégias para aumentar a eficiência da produção e reduzir as taxas de defeitos na moldagem por injeção. ↩

-

Saiba como os aditivos influenciam as propriedades dos materiais e reduzem a formação de bolhas. ↩

-

Descubra como certos aditivos melhoram o processo de moldagem por injeção, minimizando as bolhas de ar. ↩

-

Compreenda o equilíbrio necessário ao usar aditivos para manter as qualidades desejadas do produto. ↩