Você já parou para pensar em como a complexa disposição dos canais em um molde afeta sua durabilidade?

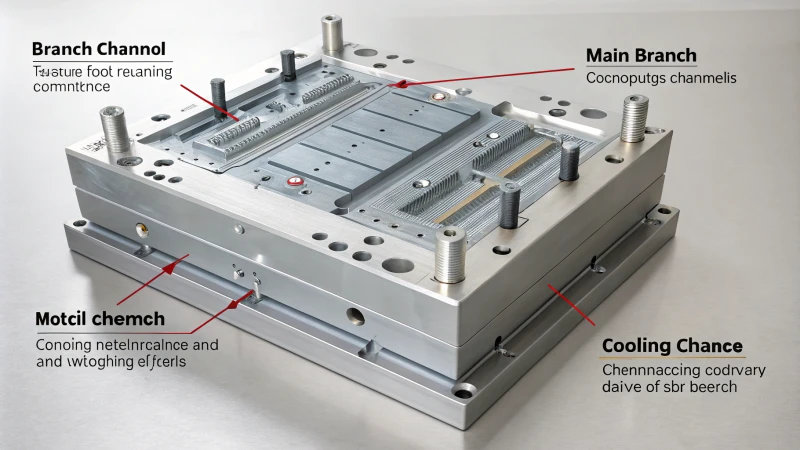

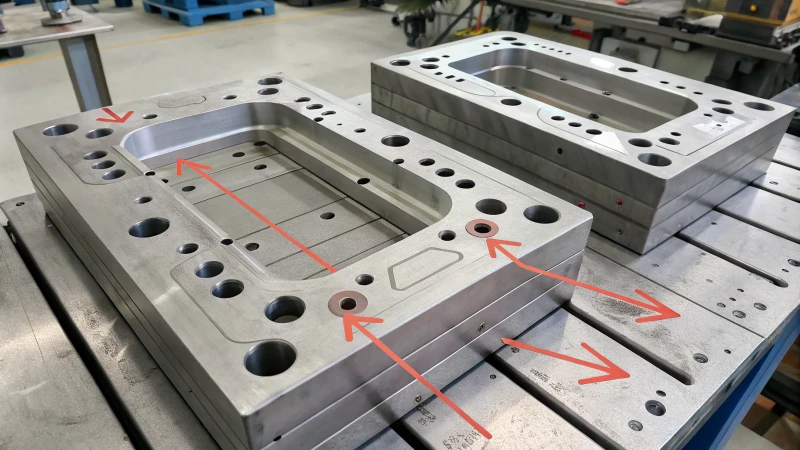

O projeto dos canais principais e secundários influencia a vida útil de um molde. Esses canais afetam o desgaste, a fadiga térmica e a concentração de tensões. Dimensões adequadas dos canais, boa suavidade da superfície e alinhamento correto com os sistemas de refrigeração são muito importantes. Esses fatores provavelmente reduzem o desgaste e, de fato, contribuem para uma maior durabilidade do molde.

Recordando meus primeiros tempos no projeto de moldes, lembro-me da primeira vez que percebi como pequenas alterações em minúsculos canais podiam afetar a resistência de um molde. Foi como se uma luz se acendesse na minha mente quando entendi que até mesmo detalhes como o ângulo de inclinação ou a suavidade da superfície de um canal podiam impactar significativamente o desgaste. Vi moldes quebrarem por causa de pequenos detalhes como esses, resultando em paradas e reparos dispendiosos.

Ao experimentar diferentes métodos e aprender com os erros, descobri que alinhar os canais com os sistemas de refrigeração era crucial. Foi impressionante ver como o posicionamento estratégico dos canais podia evitar problemas de superaquecimento, prevenindo aquelas pequenas fissuras incômodas que poderiam danificar o molde. Essa jornada me ensinou a importância da distribuição de tensão para prolongar a vida útil de um molde. Esse conhecimento agora faz parte integrante do meu processo de design.

Ao me concentrar nesses detalhes, percebi que o molde não só dura mais, como também funciona melhor, garantindo a mesma qualidade do produto sempre. É um pequeno investimento de tempo no design que realmente compensa muito ao longo do tempo.

O design do canal principal afeta o desgaste do molde.Verdadeiro

Um projeto adequado do canal principal reduz o desgaste ao minimizar os pontos de tensão.

A rugosidade da superfície dos canais não tem impacto na vida útil do molde.Falso

Superfícies lisas reduzem o atrito, prolongando assim a vida útil do molde.

- 1. Como o desgaste do canal influencia a durabilidade do molde?

- 2. Como a fadiga térmica influencia a durabilidade do molde?

- 3. Por que a concentração de tensão é uma preocupação no projeto de moldes?

- 4. Como as melhores práticas de design de canais de injeção podem aumentar a durabilidade do molde?

- 5. Conclusão

Como o desgaste do canal influencia a durabilidade do molde?

Você já parou para pensar em como o desgaste do canal, mesmo que pareça insignificante, afeta significativamente a vida útil de um molde?

O desgaste dos canais reduz drasticamente a vida útil do molde. O atrito e o calor aumentam. O molde deforma-se e quebra. Um design de canal otimizado mantém os moldes resistentes. Os cuidados adequados ajudam os moldes a durarem muito mais tempo.

Entendendo o impacto do design do canal no desgaste

O projeto do canal principal é crucial para reduzir o desgaste e prolongar a vida útil do molde. Um ângulo de conicidade mal projetado ou uma superfície rugosa no canal principal podem aumentar o atrito, levando a um desgaste mais rápido. Por exemplo, um ângulo de conicidade pequeno na moldagem por injeção de alta velocidade pode causar atrito excessivo na parede interna.

| Aspecto do projeto | Impacto no desgaste |

|---|---|

| Ângulo de conicidade | Afeta o atrito e a taxa de desgaste |

| Rugosidade Superficial | Influencia a abrasão por partículas |

O papel do design dos canais de injeção na longevidade do molde

O projeto de canais de injeção vai além da simples conexão de pontos; assemelha-se ao planejamento de uma montanha-russa para plástico líquido. Formas estranhas ou canais pequenos criam forças de cisalhamento, como lixa raspando contra o molde. Certa vez, trabalhei em um projeto onde o desequilíbrio no tamanho dos canais resultava em maior desgaste em certos pontos. Ignorar esses detalhes geralmente gera problemas maiores.

Descubra mais sobre designs de corredores 1 explorando este tópico.

Efeitos da fadiga térmica na vida útil do molde

A fadiga térmica age como um inimigo oculto para a vida do molde. Ela entra através de mudanças de temperatura no canal e na cavidade. Canais longos podem não parecer um problema, mas causam perda de calor, levando a tensões térmicas que formam microfissuras. Pense em sistemas de refrigeração incompatíveis – temperaturas muito altas ou muito baixas podem ser prejudiciais, assim como deixar um cubo de gelo sob o sol forte.

Um guia detalhado sobre gerenciamento térmico em moldes 2 pode fornecer informações adicionais.

Concentração de estresse e suas consequências

O alinhamento correto entre o canal principal e o bico da máquina de injeção é vital. Já vi como o desalinhamento causa concentração de tensão, levando a rachaduras que aumentam a cada uso. É como dobrar um clipe de papel repetidamente – ele acaba quebrando.

Um artigo informativo sobre gerenciamento de tensões no projeto de moldes 3 poderia ser útil para análise.

Dicas para minimizar o desgaste e prolongar a vida útil do molde

- Manutenção regular : Verificações e limpezas frequentes reduzem o desgaste.

- Design otimizado : Canais e dutos projetados equilibram o fluxo e reduzem o atrito.

- Seleção de materiais : Materiais duráveis resistem ao desgaste em áreas de alta tensão.

Compreender esses detalhes ajuda profissionais como eu a projetar moldes que duram mais e têm um ótimo desempenho em ambientes de moldagem por injeção de plástico 4 .

Um pequeno ângulo de conicidade aumenta o atrito nos canais do molde.Verdadeiro

Um ângulo de conicidade pequeno causa atrito excessivo, acelerando o desgaste.

Formas irregulares dos canais de injeção diminuem a durabilidade do molde.Verdadeiro

Os sulcos irregulares aumentam as forças de cisalhamento, levando a um desgaste mais rápido.

Como a fadiga térmica influencia a durabilidade do molde?

Seus moldes parecem mais velhos do que deveriam? A fadiga térmica pode ser a causa. Esse problema reduz silenciosamente a resistência deles com o tempo.

A fadiga térmica reduz a vida útil dos moldes. O aquecimento e o resfriamento repetidos criam pequenas fissuras e deformam os moldes. Alterar o design dos canais ajuda. Usar os materiais certos também ajuda. Essas mudanças reduzem os danos. Os moldes duram mais.

Entendendo a fadiga térmica em moldes

A fadiga térmica se manifesta quando os moldes são submetidos a ciclos contínuos de aquecimento e resfriamento 5 , comuns em processos como a moldagem por injeção. Essa variação cíclica de temperatura induz tensões térmicas, causando microfissuras e, eventualmente, comprometendo a integridade estrutural do molde.

Implicações do Design do Canal

Um elemento fundamental do projeto é o canal principal. Se o seu comprimento for excessivo, contribui para uma perda significativa de calor do plástico fundido, resultando em diferenças substanciais de temperatura entre o canal e a cavidade. Essa discrepância não só induz tensão térmica, como também fadiga térmica. Por exemplo, com sistemas de refrigeração mal coordenados, o superaquecimento localizado pode causar expansão térmica desigual, levando à deformação do material do molde.

| Fatores de projeto de canal | Impacto na durabilidade do molde |

|---|---|

| Ângulo de conicidade e rugosidade da superfície | Afeta o grau de desgaste e o estresse térmico |

| Comprimento do canal | Influencia a perda de calor e a fadiga térmica |

| Coordenação com o sistema de refrigeração | Determina o equilíbrio térmico e a longevidade |

Considerações sobre o design do corredor

O design dos canais de alimentação também desempenha um papel fundamental. Canais longos aumentam a perda de calor, agravando as diferenças de temperatura e causando estresse térmico adicional. Isso resulta em fadiga térmica nos materiais do molde, principalmente naqueles com baixa estabilidade térmica. O layout deve facilitar o fluxo equilibrado para evitar o superaquecimento localizado, que pode acelerar o envelhecimento do material.

Projetos de canais balanceados garantem pressão uniforme em todas as cavidades, reduzindo os riscos de deformação causados pela distribuição desigual de pressão. Um projeto desbalanceado pode levar à sobrepressão em certas cavidades, exacerbando o desgaste e a fadiga térmica.

Mitigando a fadiga térmica

A utilização de materiais com alta estabilidade térmica pode reduzir a incidência de microfissuras devido à fadiga térmica. Além disso, manter um layout de canais otimizado e alinhado com o sistema de refrigeração garante o equilíbrio térmico.

Recomenda-se que os engenheiros avaliem o equilíbrio do fluxo em sistemas de canais de injeção para mitigar o desgaste e prolongar a vida útil do molde. A utilização de simulações computacionais pode prever potenciais pontos de tensão térmica, auxiliando em ajustes proativos de projeto.

A fadiga térmica causa microfissuras nos moldes.Verdadeiro

A fadiga térmica resulta do aquecimento e resfriamento repetidos, causando microfissuras.

Os sistemas de canais longos reduzem o estresse térmico no molde.Falso

Corredores longos aumentam a perda de calor, agravando o estresse térmico e a fadiga.

Por que a concentração de tensão é uma preocupação no projeto de moldes?

A concentração de tensões no projeto de moldes não é apenas uma questão técnica – é um ponto crucial que pode afetar a durabilidade e o desempenho. Controlá-la é essencial para seus moldes.

A concentração de tensão ocorre quando a tensão se distribui de forma desigual em um material. Isso geralmente acontece em locais como furos ou ranhuras. No projeto de moldes, esse problema leva ao surgimento de trincas. Essas trincas podem reduzir a vida útil do molde. De fato, as trincas diminuem a durabilidade dos moldes.

Entendendo a Concentração sob Estresse

Quando comecei a estudar projeto de moldes, o termo "concentração de tensão" parecia distante. Rapidamente, ele se mostrou vital – como descobrir uma reviravolta em um filme. Concentração de tensão significa áreas onde a tensão se acumula, como ao redor de furos ou cantos vivos. Imagine empilhar pratos; um leve tremor pode fazê-los cair. É isso que a tensão faz com os moldes – transforma pequenos problemas em grandes falhas.

No projeto de moldes, é crucial reconhecer esses pontos de tensão. O design do canal , os ângulos de conicidade e a textura da superfície influenciam o fluxo de tensão. Lembro-me de um projeto em que avaliamos mal esses fatores, o que levou a rachaduras e a uma vida útil mais curta do molde. Isso nos custou caro.

Principais áreas de preocupação

1. Projeto do Canal Principal:

Antigamente, o ângulo de inclinação em um canal causava desgaste excessivo. Imagine uma lixa raspando metal; isso acontece quando o atrito aumenta devido a ângulos incorretos ou incompatibilidade de tamanho entre o canal e o bocal.

-

Impacto da Geometria: Elemento de design Efeito sobre o estresse Ângulo de conicidade pequeno Aumenta o atrito e a tensão Diâmetros incompatíveis Causa distribuição desigual de pressão

2. Projeto dos Canais de Distribuição

O sistema de canais de distribuição é complexo – como um labirinto sem mapa. Canais irregulares ou desequilibrados resultam em fluxo irregular e altas forças de cisalhamento. Já vi um molde onde canais irregulares causaram desgaste severo, semelhante a encontrar buracos em uma estrada nova.

-

Desafios de design: Recurso de corredor Impacto do estresse Forma irregular Aumenta as forças de cisalhamento Layout desequilibrado Resulta em pressão desigual

O papel da fadiga térmica

A fadiga térmica parece coisa de ficção científica, mas é um problema real. As mudanças de temperatura fazem com que partes do molde se expandam ou contraiam de forma irregular. Já vi moldes com microfissuras causadas por resfriamento desalinhado, como uma rachadura invisível em uma caneca velha que de repente começa a vazar.

O estresse térmico se acumula ao longo do tempo, causando grandes danos se não for controlado. Sistemas de refrigeração adequadamente ajudam a evitar aquecimento ou resfriamento desigual.

Gerenciando o estresse e a concentração

Lidar com a concentração de tensões é como jogar xadrez, exigindo várias estratégias de antecipação. A otimização de elementos de design, como ângulos de inclinação e textura da superfície, controla o fluxo de tensões. Simulações avançadas identificam pontos de alta tensão, permitindo projetos mais eficazes.

Lidar com essas questões pode prolongar a vida útil do molde, reduzir os custos de manutenção e melhorar a qualidade do produto. Escolhas inteligentes hoje resultam em menos problemas no futuro.

Ângulos de conicidade pequenos aumentam a tensão nos moldes.Verdadeiro

Ângulos de conicidade pequenos causam maior atrito, levando a uma tensão mais elevada.

A fadiga térmica não afeta a concentração de tensão no molde.Falso

Variações de temperatura causam diferenças de expansão, aumentando a tensão.

Como as melhores práticas de design de canais de injeção podem aumentar a durabilidade do molde?

Você já pensou em como alterar o design dos canais de injeção pode ajudar seu molde a durar mais? Vamos explorar os segredos para melhorar a durabilidade contra desgaste e estresse térmico.

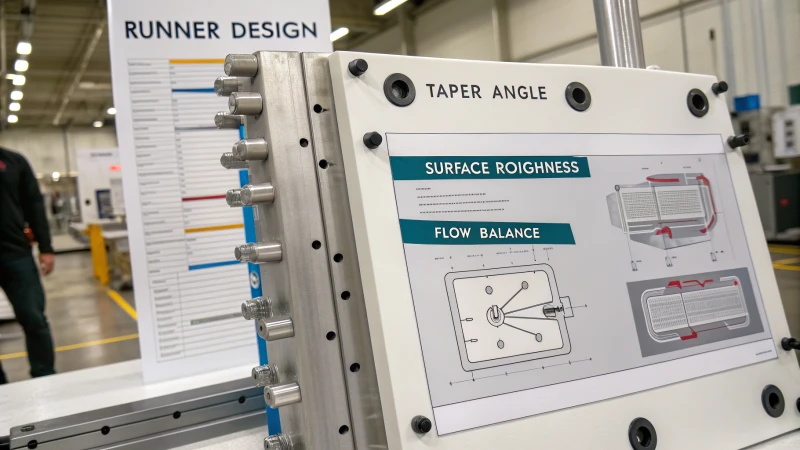

A melhoria do design dos canais de injeção na moldagem por injeção contribui para aumentar a vida útil dos moldes. Isso ocorre pela redução do desgaste e da fadiga térmica. Aspectos importantes a serem considerados incluem o ângulo de conicidade correto, o alisamento da superfície e o equilíbrio do fluxo. Essas características reduzem a tensão e mantêm a temperatura uniforme.

Entendendo o Papel do Design de Corredores

Na moldagem por injeção, o projeto do canal de injeção é crucial. Ele afeta a vida útil dos moldes. Um projeto correto reduz o desgaste, diminuindo as forças entre o plástico e as paredes do canal. Descobri que uma superfície lisa com rugosidade em torno de Ra = 1,6 minimiza o atrito e protege os moldes. A lisura da superfície é fundamental.

Principais fatores que influenciam o desgaste

Forma e tamanho

O formato e o tamanho dos canais de injeção influenciam a dinâmica do fluxo. Em um projeto, formatos irregulares aumentaram o desgaste devido às maiores forças envolvidas. Taxas de fluxo consistentes são vitais; qualquer inconsistência causa desgaste irregular do molde.

Ângulo de conicidade e rugosidade

Ângulos de conicidade adequados preservam os moldes, reduzindo o atrito. Durante a injeção rápida, uma baixa rugosidade da parede evita o desgaste causado por partículas.

| Fator | Especificação ideal |

|---|---|

| Ângulo de conicidade | Adequado para reduzir o atrito |

| Rugosidade Superficial | Ra = 0,8 – 1,6 μm |

Gerenciando a fadiga térmica

Comprimento e layout

O comprimento dos canais de distribuição afeta a perda de calor durante o fluxo. Canais mais longos causam variações de temperatura, levando a tensões e fissuras. Um bom projeto mantém o calor uniforme e evita o superaquecimento.

Manter o equilíbrio do fluxo

Tempos de injeção desiguais criam problemas de pressão, que deformam os moldes. Tempos de injeção iguais levam a uma pressão equilibrada, evitando a sobrepressão.

Saiba mais sobre técnicas de otimização de canais de injeção 11. O foco adequado nisso prolonga a vida útil do molde, reduz a manutenção e realmente ajuda na eficiência da produção.

Considerações Adicionais

Os canais de refrigeração nos canais de injeção são essenciais. Observei como um bom sistema de refrigeração funciona com os canais de injeção para manter a temperatura ideal do molde. Pesquise estratégias avançadas de refrigeração¹² para um desempenho ainda melhor do molde.

Ao adotar essas práticas, os projetistas prolongam a vida útil dos moldes e reduzem o tempo de inatividade, alcançando maior eficiência na fabricação.

Um projeto adequado de canais de injeção reduz o desgaste do molde na moldagem por injeção.Verdadeiro

Os patins de rodagem, quando projetados corretamente, minimizam as forças de cisalhamento, reduzindo o desgaste.

Canais de distribuição mais longos reduzem o estresse térmico em projetos de moldes.Falso

Percursos mais longos aumentam as diferenças de temperatura, causando estresse térmico.

Conclusão

O projeto dos canais principais e secundários nos moldes impacta significativamente sua vida útil, influenciando o desgaste, a fadiga térmica e a concentração de tensões, afetando, em última análise, o desempenho e a longevidade.

-

Descubra como designs de canais de injeção eficientes reduzem o desgaste e aumentam a vida útil do molde. ↩

-

Explore técnicas para gerenciar o estresse térmico em moldes. ↩

-

Descubra estratégias para aliviar a concentração de estresse em fungos. ↩

-

Descubra as principais práticas que aumentam a durabilidade dos moldes na moldagem por injeção. ↩

-

Analise como as mudanças repetidas de temperatura induzem tensões térmicas que levam ao desgaste do molde. ↩

-

Saiba mais sobre as consequências do resfriamento irregular na integridade e vida útil dos moldes. ↩

-

Descubra como o equilíbrio do fluxo afeta a distribuição de pressão e o desgaste em moldes. ↩

-

Compreender como os ângulos de conicidade afetam a tensão pode prevenir falhas no molde, garantindo durabilidade. ↩

-

O resfriamento adequado previne a fadiga térmica, prolongando a vida útil do molde. ↩

-

Obtenha informações sobre como o design dos canais de injeção afeta a eficiência da moldagem por injeção e a vida útil do molde. ↩

-

Aprenda técnicas para garantir o preenchimento uniforme da cavidade e evitar a deformação do molde. ↩

-

Descubra métodos inovadores de resfriamento para melhorar o desempenho e a vida útil dos moldes. ↩