A escolha do plástico certo não é apenas uma decisão técnica. É um momento crucial que determina o sucesso do seu produto. Compreender as propriedades do material realmente muda a forma como você pensa sobre a moldagem.

As propriedades dos materiais plásticos são cruciais na escolha de processos de moldagem, como a moldagem por injeção. Fluidez, estabilidade térmica, taxa de contração, resistência e fragilidade são fatores muito importantes. Essas características ajudam a definir as etapas do processo e também afetam a qualidade do produto final. O custo de produção também é influenciado por esses fatores.

Trabalhei intensamente com design de produto e senti o peso de cada decisão sobre materiais. É muito empolgante escolher um plástico de alta fluidez como o polipropileno para um projeto. Esse plástico preenche facilmente espaços complexos do molde. Ainda me lembro da emoção de ver a complexa carcaça de um celular ganhar forma. Cada botão e encaixe era perfeitamente moldado. No entanto, nem todos os materiais se comportam tão bem. Plásticos mais resistentes, como o PEEK, exigem muitos ajustes cuidadosos para fluir suavemente. Cada experiência me ensinou lições importantes sobre propriedades de materiais e técnicas de moldagem. Quero muito compartilhá-las com vocês.

A fluidez do material afeta diretamente a eficiência da moldagem por injeção.Verdadeiro

Uma maior fluidez permite um melhor preenchimento dos moldes, melhorando a eficiência no processo de moldagem por injeção.

A fragilidade não é um fator significativo na seleção do processo de moldagem.Falso

A fragilidade afeta o comportamento dos materiais sob tensão, influenciando significativamente a escolha das técnicas de moldagem.

Como a fluidez afeta o desempenho da moldagem por injeção?

A fluidez vai além de ser apenas um termo técnico na moldagem por injeção. É verdadeiramente a essência do processo. Ela afeta tudo, desde a qualidade da peça até a eficiência da produção. Esse conceito influencia significativamente o que produzimos.

A fluidez é muito importante na moldagem por injeção. Ela determina a eficiência com que o plástico fundido preenche as cavidades do molde. Materiais com alta fluidez melhoram a qualidade do produto e reduzem os defeitos. Materiais com baixa fluidez podem causar problemas. Esses desafios exigem um gerenciamento cuidadoso.

Entendendo a fluidez na moldagem por injeção

A fluidez refere-se à facilidade com que um material flui durante o processo de moldagem por injeção. Já observei como isso impacta a maneira como os plásticos fundidos preenchem completamente as cavidades do molde, o que é crucial para a produção de peças de alta qualidade. Materiais de alta fluidez, como o polietileno (PE) e o polipropileno (PP) , são meus favoritos para formas complexas. Esses materiais preenchem rapidamente os espaços intrincados do molde, garantindo que cada detalhe minúsculo, como os botões na carcaça de um celular, seja perfeitamente copiado. No entanto, trabalhar com materiais de baixa fluidez, como a polieteretercetona (PEEK), tem sido um desafio. Eles exigem mais pressão e temperatura para preencher os moldes, o que frequentemente leva a problemas que demandam manuseio cuidadoso.

Impactos da fluidez na qualidade da peça

A qualidade do produto final depende muito da fluidez. É difícil identificar um lote com defeitos como marcas de fluxo ou espessura inconsistente, especialmente depois de tanto esforço investido no projeto. Aqui estão alguns exemplos:

| Tipo de material | Fluidez | Efeito na qualidade |

|---|---|---|

| Plásticos de alto fluxo | Bom | Marcas de fluxo mínimas, espessura uniforme |

| Plásticos de baixo fluxo | Pobre | Risco de defeitos como deformação e preenchimento incompleto |

Compreender essas diferenças pode ajudar os projetistas a selecionar os materiais adequados para suas aplicações específicas.

O papel da temperatura e da pressão

A temperatura e a pressão são vitais nesse processo. Lembro-me de ajustar as configurações da máquina para materiais como o PVC -2 . Temperaturas mais altas melhoram o fluxo de materiais com baixa estabilidade térmica, mas calor excessivo pode causar decomposição. Portanto, manter as temperaturas adequadas é crucial para a fluidez desejada, preservando a qualidade do material.

Aplicações de plásticos fluidos

Diferentes projetos exigem diferentes níveis de fluidez. Por exemplo:

- Capas para celulares: Plásticos de alta fluidez garantem que cada detalhe, como botões e slots para cartões, seja reproduzido com precisão.

- Tubos e perfis: Na moldagem por extrusão, materiais de alta fluidez ajudam a manter superfícies lisas em velocidades mais elevadas.

- Recipientes moldados por sopro: Materiais de alta fluidez atingem uma espessura de parede uniforme durante a formação da pré-forma.

Por vezes, materiais de baixa fluidez são necessários para conferir resistência ou rigidez, apesar dos desafios de processamento.

Mitigando problemas de fluidez

Para lidar com problemas de baixa fluidez, considero algumas estratégias:

- Ajuste no projeto do molde: Alterar o projeto dos canais de alimentação e dos canais de distribuição ajudou a melhorar o fluxo de material.

- Aumentar a velocidade de injeção: Aumentar a velocidade pode, por vezes, superar a resistência em materiais de baixa fluidez.

- Controle de temperatura: Ajustar as temperaturas de processamento pode melhorar o fluxo sem prejudicar a qualidade do material.

Focar nesses fatores me ajudou a otimizar o processo de moldagem por injeção, resultando em produtos dos quais me orgulho.

Plásticos de alta fluidez minimizam defeitos na moldagem por injeção.Verdadeiro

Plásticos de alta fluidez preenchem as cavidades do molde rapidamente, reduzindo marcas de fluxo e garantindo uma espessura de parede uniforme, o que resulta em peças de melhor qualidade.

Materiais de baixa fluidez requerem temperaturas mais baixas para moldagem.Falso

Materiais com baixa fluidez geralmente precisam de temperaturas mais altas para melhorar a fluidez, ao contrário da afirmação de que necessitam de temperaturas mais baixas.

Como a estabilidade térmica impacta o projeto do molde?

Você já se perguntou por que alguns produtos de plástico parecem perfeitos enquanto outros apresentam defeitos? A razão geralmente está relacionada à estabilidade térmica dos materiais utilizados no projeto do molde. Gostaria de compartilhar minhas ideias e experiências sobre esse importante tema. Esse conhecimento pode realmente melhorar a qualidade dos seus produtos.

A estabilidade térmica é crucial no projeto de moldes. Ela afeta diretamente o fluxo e a precisão do material durante a moldagem por injeção. Materiais com alta estabilidade térmica provavelmente proporcionam melhores condições de processamento. Essa escolha reduz significativamente os defeitos, melhorando consideravelmente a qualidade do produto.

Entendendo a estabilidade térmica no projeto de moldes

A estabilidade térmica é um fator crítico no projeto de moldes, principalmente ao trabalhar com diversos tipos de plástico em processos de moldagem por injeção, extrusão e sopro.

Materiais com alta estabilidade térmica

Materiais como o sulfeto de polifenileno (PPS) e a poliimida (PI) são conhecidos por sua excelente estabilidade térmica.

- Vantagens:

- Eles suportam temperaturas de processamento mais altas, permitindo maior fluidez durante a moldagem por injeção. Um projeto envolveu a criação de formas complexas e o uso de PPS realmente tornou isso possível.

- A estabilidade térmica aprimorada permite uma exposição mais prolongada a altas temperaturas durante os estágios de resfriamento, o que é essencial para produtos grandes e de paredes espessas. Quando trabalhei em uma peça de paredes espessas, o PPS reduziu significativamente o desgaste do material.

Por exemplo, o uso de PPS em moldes de injeção pode melhorar significativamente a qualidade do produto, reduzindo as chances de degradação do material em temperaturas elevadas.

Na extrusão, esses materiais mantêm a integridade sob temperaturas mais elevadas, garantindo a produção de produtos extrudados de alta qualidade sem degradação.

Quando se trata de moldagem por sopro, materiais como o PPS permitem um processamento eficiente, pois se adaptam bem a ambientes de alta temperatura durante a moldagem da pré-forma. Essa adaptabilidade é crucial para manter a qualidade do produto durante o processo de moldagem por sopro. Saiba mais sobre plásticos de alta estabilidade térmica 3 .

| Propriedade | Plásticos de alta estabilidade térmica | Plásticos com baixa estabilidade térmica |

|---|---|---|

| Temperatura de processamento. | Pode suportar temperaturas mais altas | Requer controle rigoroso de temperatura |

| Qualidade do molde | Maior qualidade com menos defeitos | Risco de descoloração e geração de gás |

| Aplicações | Ideal para produtos de paredes espessas | Limitado a aplicações de baixo desempenho |

Materiais com baixa estabilidade térmica

Por outro lado, materiais como o policloreto de vinila (PVC) têm menor estabilidade térmica, tornando-os mais suscetíveis a variações de temperatura.

- Desafios:

- O controle rigoroso da temperatura é essencial durante a moldagem por injeção para evitar a decomposição. Certa vez, apressei um projeto e acabei com uma descoloração grave; foi uma lição inesquecível.

- Na extrusão e na moldagem por sopro, o controle preciso da temperatura é fundamental para evitar a degradação térmica, que pode levar a problemas de qualidade como descoloração ou geração de gases.

Por exemplo, o controle da temperatura durante a injeção de PVC é vital; uma temperatura muito alta pode causar defeitos significativos no produto. Explore as melhores práticas para o manuseio de materiais com baixa estabilidade térmica 4 .

Impacto da estabilidade térmica nos processos de produção

A importância da estabilidade térmica vai além da simples seleção de materiais; ela influencia significativamente a eficiência da produção e a qualidade das peças.

- Fluidez : A alta estabilidade térmica pode melhorar a fluidez na moldagem por injeção, permitindo que formas complexas sejam preenchidas de maneira mais completa e uniforme.

- Precisão dimensional : Manter uma temperatura estável ajuda a garantir que as peças não se deformem ou encolham excessivamente, resultando em maior precisão dimensional e redução do trabalho de pós-processamento.

- Redução de defeitos : O gerenciamento térmico adequado mitiga os riscos de defeitos como marcas de afundamento e vazios causados por taxas de resfriamento e solidificação desiguais.

Principais considerações para projetistas de moldes

Para projetistas de moldes, compreender as implicações da estabilidade térmica é crucial. Aqui estão algumas considerações:

- Seleção de materiais : Escolha plásticos com propriedades térmicas adequadas com base na aplicação pretendida e no método de processamento.

- Projeto do molde : Incorporar características que favoreçam a distribuição e o resfriamento eficazes do calor para melhorar o desempenho de materiais com estabilidade térmica.

- Parâmetros do processo : Ajuste os parâmetros de processamento, como temperatura e pressão, com base nas especificações do material para otimizar o processo de moldagem.

Ao focar nesses aspectos, os projetistas de moldes podem aproveitar efetivamente a estabilidade térmica para melhorar a qualidade do produto, minimizando defeitos na produção. Descubra técnicas avançadas de projeto de moldes 5 .

Materiais com alta estabilidade térmica melhoram a qualidade da moldagem por injeção.Verdadeiro

Materiais com alta estabilidade térmica melhoram a qualidade do produto, reduzindo a degradação durante o processamento, o que resulta em menos defeitos e melhor fluidez na moldagem por injeção.

Plásticos com baixa estabilidade térmica exigem um controle rigoroso da temperatura.Verdadeiro

Plásticos como o PVC, com baixa estabilidade térmica, necessitam de um controle cuidadoso da temperatura durante o processamento para evitar problemas como descoloração e geração de gases.

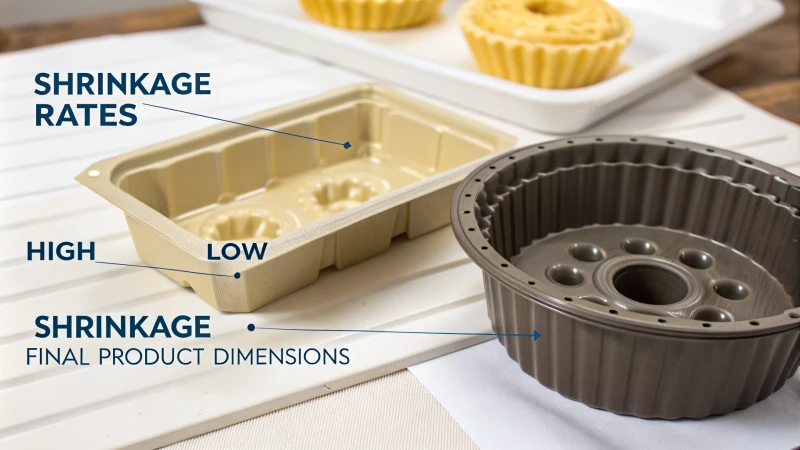

Como as taxas de contração afetam as dimensões dos produtos moldados?

Compreender as taxas de contração é como descobrir o segredo para produzir peças moldadas de alta qualidade. Esta exploração é fruto da minha experiência. Cada detalhe realmente importa! Vamos descobrir por que essas taxas são tão importantes para criar o design perfeito.

A taxa de contração influencia o tamanho do produto final. Os materiais se contraem ao esfriarem. Uma alta taxa de contração provavelmente leva a defeitos como deformações ou marcas. Uma baixa taxa de contração ajuda a manter as dimensões estáveis. Os designers consideram crucial levar esses fatores em conta.

Entendendo as taxas de encolhimento

As taxas de contração são cruciais para determinar as dimensões finais dos produtos moldados. Quando os plásticos esfriam, eles se contraem, e a extensão dessa contração varia significativamente entre os diferentes materiais. Plásticos com alta taxa de contração, como o náilon (PA), podem levar a discrepâncias dimensionais se não forem gerenciados adequadamente durante o processo de moldagem.

O impacto de materiais com alta taxa de retração

Na moldagem por injeção, altas taxas de contração podem resultar em defeitos como:

| Tipo de defeito | Descrição |

|---|---|

| Marcas de encolhimento | Irregularidades na superfície que ocorrem quando o material esfria muito rapidamente. |

| Deformação por empenamento | Distorção da forma do produto devido ao resfriamento e encolhimento desiguais. |

Para mitigar esses problemas, os projetistas devem:

- Ajuste os parâmetros de retenção com cuidado.

- Leve em consideração a contração no projeto do molde.

Por exemplo, ao projetar peças como carcaças de celulares, é essencial considerar a margem de contração do molde para garantir a reprodução precisa de estruturas finas dentro do molde.

Desafios com plásticos de baixa retração

Por outro lado, os plásticos com baixa contração oferecem vantagens em termos de estabilidade dimensional. Materiais modificados ou com carga podem manter dimensões consistentes, permitindo maior precisão no produto final. Isso é particularmente benéfico em aplicações que exigem tolerâncias rigorosas.

Os benefícios incluem:

- Redução da necessidade de ajustes na pós-produção.

- Maior uniformidade na espessura da parede em todo o produto.

Influência nos processos de extrusão e moldagem por sopro

Durante a moldagem por extrusão, a taxa de contração afeta significativamente a capacidade do produto de manter suas dimensões após o resfriamento. Materiais com alta taxa de contração podem levar a alterações dimensionais consideráveis, exigindo uma calibração cuidadosa dos dispositivos de tração para garantir a estabilidade dimensional do produto.

Na moldagem por sopro, o comportamento da pré-forma é crucial:

- A elevada contração pode dificultar a manutenção da espessura da parede e da precisão dimensional após a insuflação.

- Uma compreensão mais profunda das propriedades dos materiais pode ajudar a mitigar esses desafios.

Estratégias práticas para gerenciar perdas

Para gerir eficazmente as perdas, podem ser utilizadas diversas estratégias:

- Seleção de materiais: Para aplicações críticas, escolha plásticos com baixa taxa de retração.

- Parâmetros do processo: Otimize as velocidades e temperaturas de injeção com base nas características do material para controlar as taxas de resfriamento.

- Projeto do molde: Considere o uso de recursos que compensem a contração esperada durante a fase de resfriamento.

Para obter informações adicionais sobre estratégias de design eficazes, consulte técnicas avançadas de design de moldes 6 .

Conclusão

Em última análise, entender como as taxas de encolhimento influenciam as dimensões finais do produto é crucial para designers como Jacky, que buscam garantir que seus produtos atendam a padrões rigorosos de qualidade e dimensionais. Assim, adotar uma abordagem abrangente para gerenciar essas variáveis aprimorará os resultados gerais da produção.

Altas taxas de contração podem causar deformação do produto durante o resfriamento.Verdadeiro

Altas taxas de contração levam a um resfriamento irregular, o que pode distorcer o formato dos produtos moldados, resultando em defeitos de empenamento.

Plásticos com baixa contração garantem zero alterações dimensionais.Falso

Embora os plásticos de baixa retração aumentem a estabilidade, eles não garantem alterações nulas; fatores ambientais ainda podem afetar as dimensões.

Por que entender a resistência e a fragilidade é crucial para a durabilidade do produto?

Você já se perguntou por que alguns produtos duram muito tempo enquanto outros quebram com facilidade? Resistência e fragilidade desempenham um papel fundamental na durabilidade de um produto. Essas duas qualidades determinam o quão durável ele é.

Compreender a resistência e a fragilidade é fundamental para a durabilidade dos produtos. Essas propriedades demonstram como os materiais reagem sob tensão e impactos. Os projetistas precisam desse conhecimento para escolher os materiais adequados. Dessa forma, os produtos terão um desempenho confiável em situações reais e, provavelmente, durarão mais tempo.

A importância da resistência na seleção de materiais

Como designer de produto, penso frequentemente nos materiais que escolho para os meus projetos. Não se trata apenas de aparência ou preço. Trata-se de conhecer a verdadeira natureza dos materiais. Resistência e fragilidade são muito importantes para o desempenho de um produto ao longo do tempo, especialmente sob tensão e impacto. Quando comecei nesta área, cada escolha de material parecia crucial. Aprendi que o material certo pode realmente determinar o sucesso de um produto.

A tenacidade refere-se à capacidade de um material absorver energia e deformar-se plasticamente antes de fraturar. Por exemplo, os elastômeros termoplásticos (TPE) apresentam alta tenacidade, o que os torna ideais para componentes que devem suportar impactos sem quebrar.

Ao selecionar materiais para moldagem por injeção, considerar a resistência pode evitar falhas no produto durante o processo de desmoldagem. Materiais resistentes reduzem o risco de danos durante a fabricação, garantindo que as peças permaneçam intactas e funcionais.

Exemplos de plásticos resistentes incluem:

| Tipo de material | Características | Aplicações |

|---|---|---|

| TPE | Alta resistência a impactos | Eletrônicos de consumo, peças automotivas |

| Nylon (PA) | Boa flexibilidade sob pressão | Artigos esportivos, peças industriais |

Para obter mais informações sobre a seleção de materiais, consulte este guia detalhado 7 .

O papel da fragilidade no design de produtos

A fragilidade pode arruinar um projeto bem-feito se ignorada. Aprendi uma lição dura com o poliestireno (PS) sobre a seleção de materiais. Materiais frágeis fraturam facilmente, levando a falhas em situações importantes.

Em um projeto, o PS causou rachaduras inesperadas durante a desmoldagem. Foi uma verdadeira surpresa! Isso o torna menos adequado para aplicações onde a durabilidade é fundamental.

Na moldagem por injeção, materiais frágeis são propensos a rachaduras durante a desmoldagem. Isso exige atenção cuidadosa às técnicas de desmoldagem e ao projeto estrutural geral do produto. Para ilustrar:

| Tipo de material | Fatores de risco | Estratégias de Mitigação |

|---|---|---|

| PS | Rachaduras durante a montagem | Utilize princípios de design flexíveis |

| PVC | Degradação sob calor | Controle rigoroso de temperatura |

Designers como Jacky devem considerar esses fatores para evitar falhas de produto que podem surgir do uso de materiais frágeis. Para mais informações sobre como evitar falhas de materiais, visite este recurso 8 .

Equilibrando resistência e fragilidade para uma durabilidade ideal

Encontrar o equilíbrio entre resistência e fragilidade é fundamental para criar produtos duráveis. Cada produto enfrenta condições de uso únicas, que orientam nossa escolha de materiais. Se um produto sofre impactos, materiais mais resistentes são a melhor opção; para usos estáticos, materiais mais frágeis podem funcionar sem comprometer sua funcionalidade.

A escolha certa não só aumenta a durabilidade do produto, como também melhora a satisfação do cliente, reduzindo devoluções e solicitações de garantia. Para saber mais sobre como alcançar esse equilíbrio, explore nosso artigo informativo.

Materiais resistentes aumentam a durabilidade do produto sob pressão.Verdadeiro

Materiais resistentes podem absorver energia e deformar-se sem quebrar, tornando-os ideais para aplicações de alta tensão, melhorando assim a longevidade geral do produto.

Materiais frágeis são adequados para aplicações de alto impacto.Falso

Materiais frágeis fraturam-se facilmente sob tensão, tornando-os inadequados para aplicações onde a resistência ao impacto é crucial para a durabilidade.

Conclusão

Este artigo explora como as propriedades dos materiais plásticos influenciam a seleção do processo de moldagem, afetando a qualidade do produto e a eficiência da produção.

-

Explore informações mais detalhadas sobre como a fluidez influencia a moldagem por injeção para aprimorar sua compreensão da seleção de materiais e da otimização do processo. ↩

-

Aprenda as melhores práticas para lidar com problemas de fluidez na moldagem por injeção, o que pode levar a uma maior eficiência de produção e melhor qualidade do produto. ↩

-

Clicar neste link fornecerá informações mais detalhadas sobre como materiais com alta estabilidade térmica podem otimizar seus processos de projeto de moldes. ↩

-

Este link oferece informações valiosas sobre como gerenciar com eficácia materiais com baixa estabilidade térmica durante a produção. ↩

-

Aprenda técnicas avançadas de projeto de moldes que aproveitam a estabilidade térmica para melhores resultados de fabricação, acessando este link. ↩

-

Explore técnicas para gerenciar com eficácia as perdas em processos de fabricação. ↩

-

Explore este link para descobrir como a resistência e a fragilidade influenciam a seleção de materiais e a longevidade do produto na fabricação. ↩

-

Aprenda por que o equilíbrio entre resistência e fragilidade é essencial para um design de produto eficaz, seguindo este guia esclarecedor. ↩