No complexo mundo da moldagem por injeção, um molde que não preenche corretamente causa muita frustração. Provavelmente todo mundo já passou por esse problema.

Analise as configurações de velocidade de injeção, pressão e volume para entender se o preenchimento insuficiente do molde resulta dos parâmetros de injeção ou do projeto do molde. Examine a posição do portão, o projeto do corredor e as condições de ventilação. Este método encontra a verdadeira causa raiz. Ele identifica melhorias direcionadas.

Lembro-me de ter trabalhado uma vez em uma capa de plástico complicada. A velocidade de injeção passou de 30 cm/s para 60 cm/s. De repente, paredes finas se encheram perfeitamente! Um avanço ocorreu. A velocidade era muito importante.

Mas a velocidade por si só não resolve tudo. Às vezes, a pressão precisava de mais atenção. Aumentar a pressão de injeção de 80MPa para 100MPa consertou uma peça complicada. Na verdade, ajustar a posição do portão também ajudou. Parecia que cada vez resolvia um mistério.

Descobrir por que um molde não preenche não é apenas técnico. É ciência e intuição. Cada molde conta sua própria história. Testes e observações específicas nos ensinam. Essas histórias oferecem lições. Vamos ouvi-los.

Aumentar a velocidade de injeção melhora o enchimento.Verdadeiro

Aumento da velocidade de 30 cm/s para 60 cm/s preenchendo paredes finas.

O tamanho da porta não afeta o enchimento do molde.Falso

O tamanho maior do portão melhorou o preenchimento em estruturas cantilever.

- 1. Como a velocidade de injeção afeta o preenchimento insuficiente do molde?

- 2. Como a pressão de injeção afeta o enchimento do molde?

- 3. Por que o volume de injeção é fundamental para evitar enchimento insuficiente?

- 4. Como o design do portão afeta o preenchimento do molde?

- 5. Quais são as principais considerações para o projeto do sistema de corredor?

- 6. Conclusão

Como a velocidade de injeção afeta o preenchimento insuficiente do molde?

A velocidade de injeção não é apenas um número; é a chave para o preenchimento bem-sucedido do molde. Aprendi isso em primeira mão e muitas vezes determina se um produto é perfeito ou insuficiente.

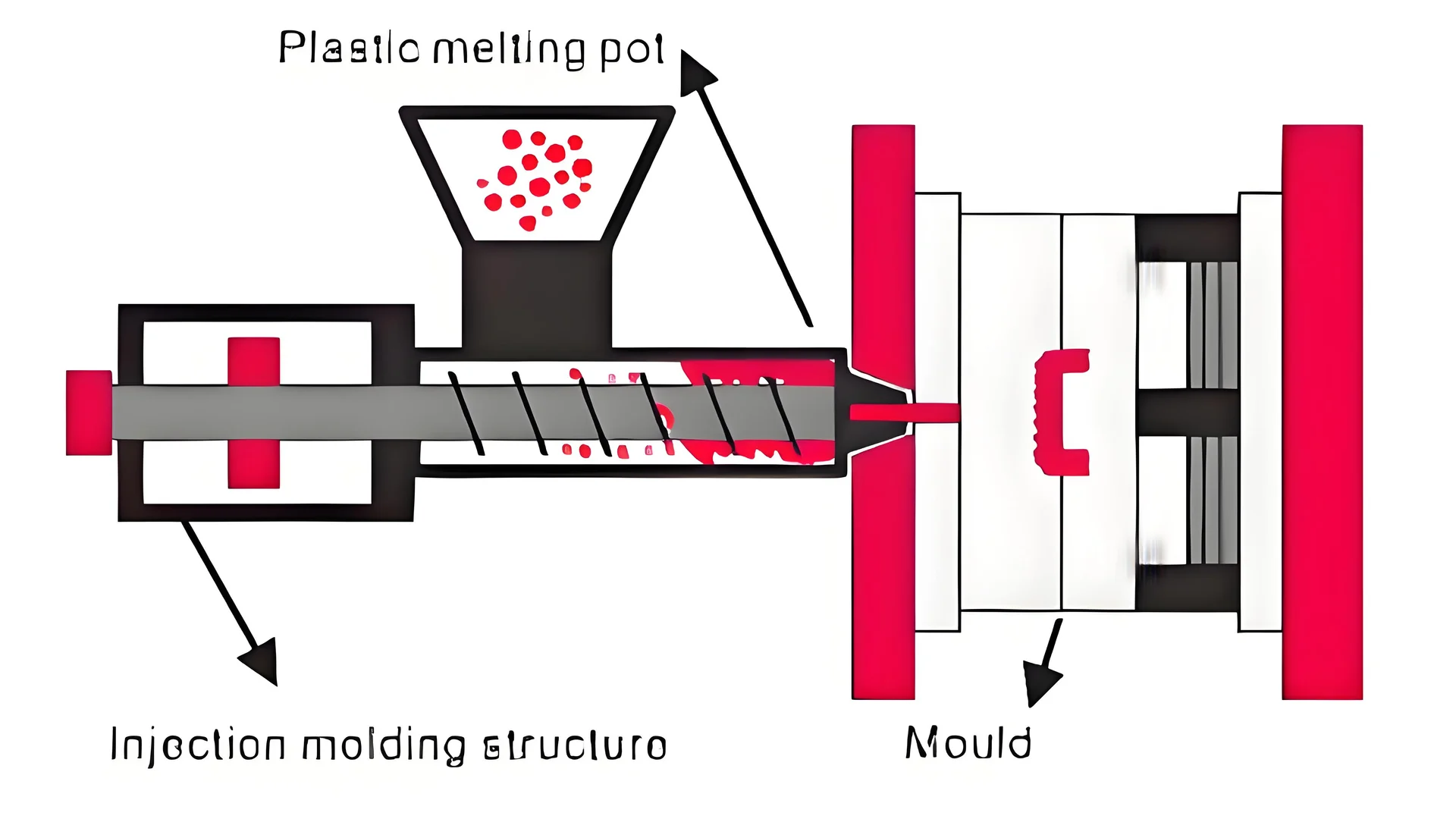

A velocidade de injeção desempenha um papel crucial no preenchimento de um molde com material fundido. A velocidade lenta pode fazer com que o material esfrie muito cedo. Isto pode levar a um enchimento insuficiente. Ajustar a velocidade ajuda a preencher completamente o molde, melhorando a qualidade do produto. A velocidade adequada traz resultados realmente bons. O preenchimento completo é importante.

Compreendendo o impacto da velocidade de injeção

A velocidade de injeção determina a rapidez com que o material fundido entra no molde. Afeta o quão bem o material preenche os espaços intrincados dentro da cavidade do molde. A otimização da velocidade de injeção 1 garante que o material alcance todas as partes do molde antes de esfriar e solidificar.

No início, esqueci a importância da velocidade de injeção. Não se trata apenas da rapidez com que o material quente entra no molde; trata-se de preencher cada pequeno espaço antes que esfrie. Lembro-me de um projeto onde mudar a velocidade resolvia tudo. Foi mágico quando as peças ficaram perfeitas. Esta lição me ensinou que obter a velocidade de injeção correta é realmente o segredo para uma excelente moldagem.

Métodos para avaliar os parâmetros de injeção

Teste de velocidade de injeção

A realização de um teste de velocidade de injeção envolve o ajuste gradual da velocidade. Por exemplo, se o aumento da velocidade de 30 cm/s para 60 cm/s resolver o preenchimento insuficiente em áreas de paredes finas, isso indica que a velocidade inicial era muito baixa. Este método ajuda a determinar se os ajustes de velocidade podem resolver problemas de enchimento insuficiente.

Certa vez, enquanto trabalhava em coberturas plásticas, vi que aumentar a velocidade de injeção de 30 cm/s para 60 cm/s preenchia perfeitamente aquelas áreas finas e complicadas. Isso me mostrou que a velocidade era realmente o problema.

Monitoramento da pressão de injeção

O monitoramento da pressão durante a injeção fornece informações sobre possíveis causas de subenchimento. Se a pressão não atingir o máximo e ocorrer enchimento insuficiente, isso poderá indicar pressão insuficiente e não velocidade. Aumentos graduais na pressão podem esclarecer se a culpa é da pressão, e não da velocidade.

Lembro-me de mudar a pressão de 80MPa para 100MPa para uma peça complexa, o que melhorou muito o enchimento. Foi uma grande constatação que me ensinou a verificar os níveis de pressão com muito cuidado.

| Parâmetro | Método de teste | Indicador |

|---|---|---|

| Velocidade | Aumento gradual | Melhor preenchimento em áreas finas |

| Pressão | Monitorar níveis | Para de subir antes do máximo |

Verificação do volume de injeção

Comparar o volume de injeção definido com as quantidades reais necessárias ajuda a identificar se o volume contribui para o enchimento insuficiente. Se o volume real estiver abaixo das necessidades teóricas, isso poderá apontar para problemas além da velocidade, como a inadequação do volume.

Verificar o volume da injeção é como verificar novamente meu trabalho. Se notar uma diferença entre os volumes definidos e necessários, sei que há mais para explorar. Este se tornou um método do qual dependo.

Fatores de projeto de molde que afetam o preenchimento insuficiente

Avaliação da posição e tamanho do portão

A posição da comporta em relação às áreas não preenchidas pode afetar o sucesso do preenchimento. Uma comporta demasiado afastada de secções de paredes finas pode provocar um enchimento insuficiente. Ajustar o tamanho ou a localização da comporta pode melhorar a eficiência do enchimento.

Certa vez, trabalhei em uma estrutura longa e descobri que aproximar o portão resolvia problemas de enchimento. Mudar o tamanho e a posição do portão me ensinou a examinar esses aspectos de perto.

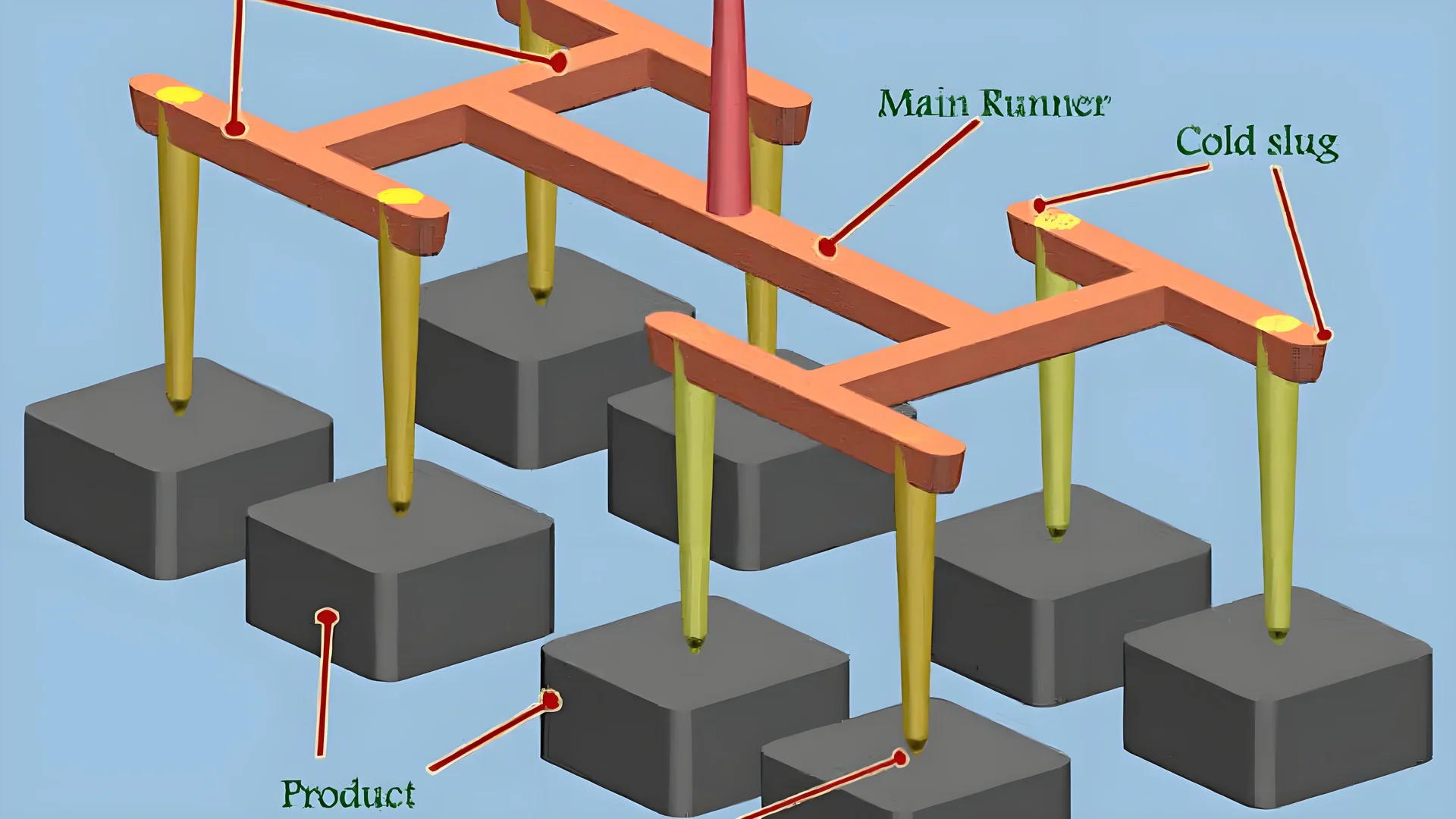

Verificação do sistema do corredor

Um corredor muito longo ou estreito aumenta a resistência ao fluxo de fusão. Comparar projetos de corredores com projetos bem-sucedidos ajuda a identificar possíveis problemas.

No início da minha carreira, descobri que o comprimento e a condição de um corredor podem interromper o fluxo. Ao comparar com projetos bem-sucedidos, descobri que as verificações dos corredores são vitais para evitar preenchimentos insuficientes.

Análise das condições de ventilação

A ventilação adequada é crucial para evitar preenchimentos insuficientes, especialmente em cavidades profundas ou pontos cegos. A adição de ranhuras de exaustão pode aliviar problemas de enchimento causados por ventilação inadequada.

A ventilação foi complicada até que enfrentei um grande molde de cavidade que não enchia bem. A adição de ranhuras de exaustão resolveu o problema, mostrando a importância da ventilação adequada.

Para leitura adicional sobre verificações de projeto de molde 2 , a exploração de recursos fornecerá insights mais detalhados sobre como otimizar seu processo de moldagem por injeção.

Aumentar a velocidade de injeção reduz o enchimento insuficiente.Verdadeiro

Velocidades de injeção mais altas melhoram o enchimento, como pode ser visto quando áreas com paredes finas são completamente preenchidas.

O tamanho da porta não afeta o enchimento do molde.Falso

O tamanho inadequado da comporta pode causar enchimento insuficiente; aumentar o tamanho melhora o enchimento.

Como a pressão de injeção afeta o enchimento do molde?

Imagine tentar colocar tinta em uma pequena fenda com um canudo. A pressão de injeção funciona da mesma forma com o enchimento do molde.

A pressão de injeção é a força que empurra o material derretido para todos os cantos de um molde. A pressão correta preenche completamente o molde. Isso leva a produtos de altíssima qualidade e sem defeitos.

O papel da pressão de injeção no enchimento do molde

Quando comecei a trabalhar com design de moldes, descobri que escolher a pressão de injeção certa era como cozinhar um bife perfeito. Pouca pressão deixa os produtos com enchimento insuficiente 3 . Muita pressão leva a falhas como flashing ou excesso de embalagem. A quantidade certa depende do material e da complexidade do molde.

Julgando os parâmetros de injeção

Teste de velocidade de injeção:

Em meus primeiros projetos, as áreas de paredes finas não eram preenchidas adequadamente. Aumentar a velocidade de injeção de 30 cm/s para 60 cm/s resolveu o problema. Era como ajustar a velocidade de um carro para encontrar o ritmo perfeito de navegação na rodovia.

Monitoramento da pressão de injeção:

Sempre observei as leituras de pressão com atenção. Se a pressão parasse de aumentar antes do máximo e ocorresse o enchimento insuficiente, o aumento da pressão ajudava. Tive um caso difícil com uma peça de plástico complexa. Aumentar a pressão de 80MPa para 100MPa resolveu o problema completamente.

Verificação do volume de injeção:

Às vezes, o problema não era pressão ou velocidade, mas volume. Houve um projeto onde o volume de injeção foi de apenas 80% do necessário. O volume correto é como ter tinta suficiente para cobrir uma parede inteira. É essencial para um acabamento impecável.

| Parâmetro | Exemplo de ajuste | Resultado |

|---|---|---|

| Velocidade de injeção | Aumente de 30 cm/s para 60 cm/s | Preenchimento aprimorado em áreas finas |

| Pressão de injeção | Aumente de 80MPa para 100MPa | Preencher melhor partes complexas |

Impacto do projeto do molde no enchimento

Posição e tamanho do portão:

Certa vez, enfrentamos um problema de preenchimento insuficiente com uma estrutura longa. Aproximar a posição do portão e aumentá-lo resolveu o problema. É como ajustar o bico de uma mangueira para regar um jardim de maneira uniforme.

Verificação do Sistema de Corredor:

Corredores longos ou finos aumentaram a resistência ao fluxo de material fundido. É semelhante a desembaraçar uma mangueira para melhorar o fluxo de água. A comparação com projetos bem-sucedidos mostrou as mudanças necessárias no corredor.

Análise das condições de ventilação:

A ventilação deficiente é sorrateira e causa enchimento insuficiente em áreas profundas. Adicionar aberturas de exaustão ajudou muito, como abrir uma janela para o fluxo de ar fresco.

Compreender o papel da pressão de injeção no enchimento do molde é provavelmente crucial para bons processos de fabricação 4 . Esse conhecimento é minha caixa de ferramentas para corrigir e melhorar a qualidade do produto em tarefas de moldagem por injeção.

Aumentar a velocidade de injeção pode melhorar o enchimento do molde.Verdadeiro

Velocidades de injeção mais altas ajudam a preencher áreas de paredes finas com eficácia.

O tamanho da porta não afeta o preenchimento de moldes complexos.Falso

O tamanho inadequado da comporta pode impedir o fluxo, levando ao enchimento insuficiente.

Por que o volume de injeção é fundamental para evitar enchimento insuficiente?

Os mínimos detalhes na fabricação decidem se um produto será bem-sucedido ou fracassado. Na moldagem por injeção, controlar o volume de injeção é essencial para evitar peças mal preenchidas.

O volume de injeção é muito importante. Preenche completamente o molde e elimina quaisquer defeitos. Alterar as configurações de injeção pode resolver problemas de enchimento insuficiente. Isso realmente leva a uma melhor qualidade do produto.

O papel do volume de injeção

Imagine cozinhar e despejar a quantidade perfeita de massa de panqueca na frigideira. Cada borda preenche bem sem derramar. A moldagem por injeção funciona de forma semelhante. Se o volume não for exato, as peças ficam insuficientemente preenchidas, o que é indesejável.

Verificando o volume de injeção

Pense nisso como um check-up rápido. Ao comparar o volume definido da máquina com o volume necessário, os problemas podem ser identificados antecipadamente e corrigidos. É como revisar sua lista de compras antes de ir à loja.

| Parâmetro | Observação |

|---|---|

| Definir volume de injeção | Verifique se é 100% do valor teórico |

| Volume de injeção real | Deve corresponder ao requisito calculado |

Parâmetros de injeção e sua influência

Testando a velocidade de injeção

Um projeto envolveu caixas de plástico. Aumentar a velocidade de injeção de 30 cm/s para 60 cm/s mudou tudo. Seções de paredes finas foram preenchidas perfeitamente, como passar de uma caminhada para uma corrida rápida.

Observando a pressão de injeção

Da mesma forma, lembro-me de ajustar a pressão de 80MPa para 100MPa para um molde complicado. Foi como adicionar a quantidade certa de fermento à massa – ela cresceu maravilhosamente.

Considerações para projeto de molde

Posição e tamanho do portão

Um dia, uma estrutura cantilever teimosa causou frustração. Aproximar o portão fez uma grande diferença. Às vezes, mudar as perspectivas ajuda.

| Recurso de molde | Recomendação |

|---|---|

| Posição do portão | Deve estar perto de áreas de preenchimento críticas |

| Tamanho do portão | Grande o suficiente para fluxo adequado |

Analisando Sistemas Runner

Os corredores são como estradas para materiais. Eles devem ser suaves e diretos. Mesmo pequenas áreas irregulares podem causar engarrafamentos ou preenchimento insuficiente.

Verifique os projetos padrão e os sucessos anteriores para identificar possíveis problemas no corredor 5 .

Efeitos das condições de ventilação

Uma boa ventilação é como tomar ar fresco em uma sala abafada. Adicionar aberturas de ventilação quando necessário melhora muito o enchimento, assim como abrir uma janela ilumina um espaço.

Inspecione os moldes quanto à ventilação adequada, especialmente em cavidades profundas e furos cegos.

Adicionar slots de exaustão pode melhorar o fluxo de ar e o enchimento.

Essas técnicas sempre me lembram como cada etapa da fabricação está intimamente ligada. Encontrar o equilíbrio perfeito leva a uma excelente qualidade e eficiência do produto.

Aumentar a velocidade de injeção pode reduzir problemas de enchimento insuficiente.Verdadeiro

Maior velocidade de injeção melhora o enchimento, como visto em áreas de paredes finas.

O comprimento do corredor não tem efeito na resistência ao fluxo do fundido.Falso

Corredores mais longos aumentam a resistência, podendo causar enchimento insuficiente.

Como o design do portão afeta o preenchimento do molde?

Você já pensou por que algumas peças de plástico parecem perfeitas, enquanto outras apresentam tantos problemas?

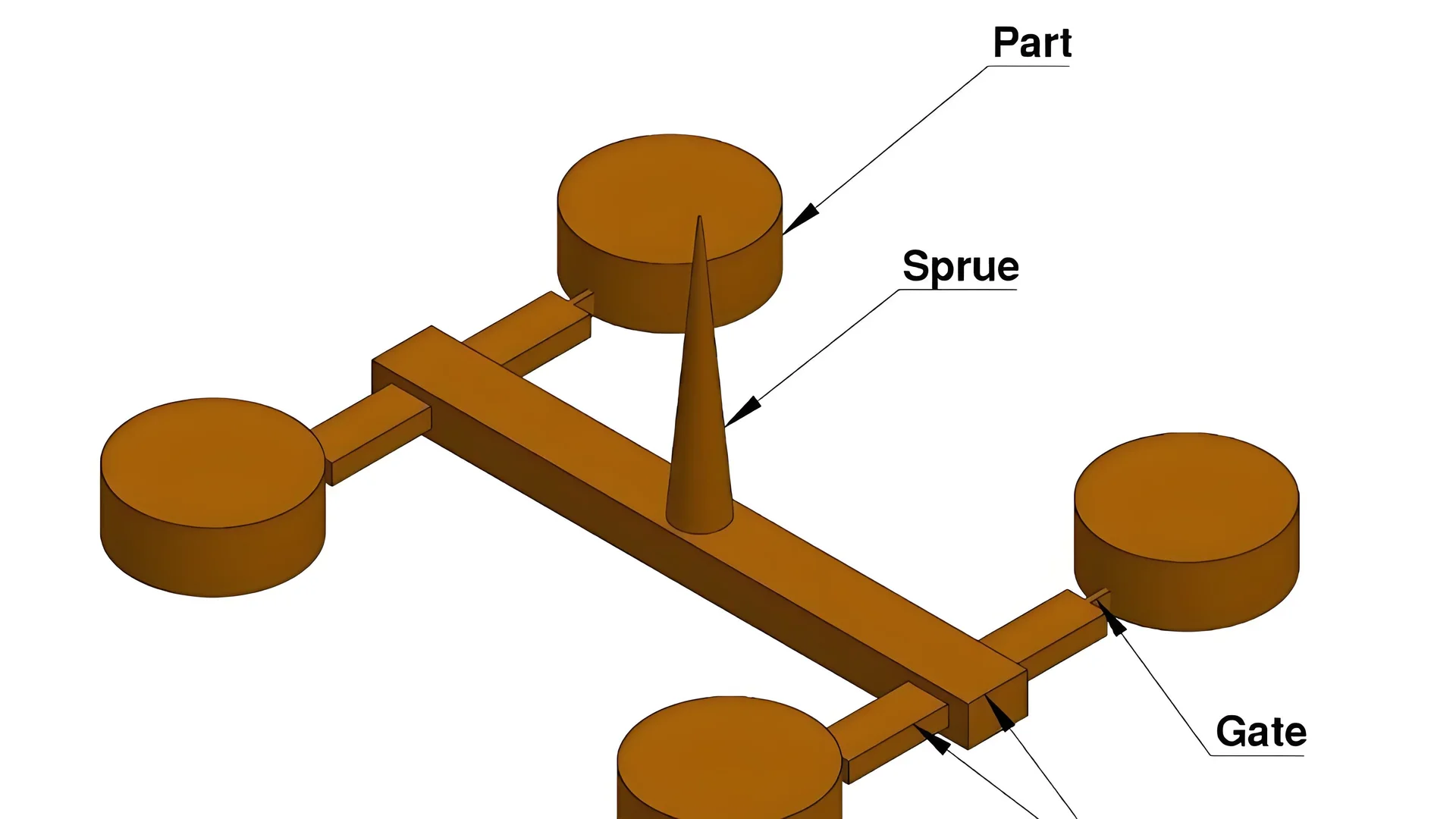

O design do portão é muito importante no enchimento do molde. Ele orienta o fluxo e a velocidade do material fundido. Isso afeta o quão bem o molde é preenchido. O tamanho ou posicionamento incorreto da comporta leva a problemas como enchimento insuficiente ou empenamento. Esses erros prejudicam a qualidade do produto. Isso realmente afeta a qualidade do produto final.

O papel do design da porta no preenchimento do molde

Quando comecei a trabalhar com projeto de moldes, não entendia a importância do projeto de comporta para todo o processo. É semelhante a organizar dominós perfeitamente; uma peça errada pode estragar toda a configuração. O tamanho, formato e posição da comporta são vitais para preencher cada parte do molde com plástico derretido.

| Elemento de design | Impacto no preenchimento do molde |

|---|---|

| Tamanho do portão | Influencia a taxa de fluxo e a distribuição de pressão. Portões menores podem causar enchimento insuficiente. |

| Posição do portão | Afeta o caminho do fluxo; a colocação incorreta pode resultar no preenchimento incompleto das seções. |

Métodos de avaliação do projeto do molde

Lembro-me de um projeto com problemas de subpreenchimento. Ao mudar a posição do portão para mais perto da estrutura cantilever, vimos uma grande melhoria. Foi como encontrar uma chave oculta para obter melhores resultados.

-

Avaliação da posição e tamanho do portão

- Se algumas peças permanecerem vazias longe do portão, isso pode sinalizar uma localização errada do portão. Por exemplo, deslocar o portão para mais perto de um cantilever pode ajudar no enchimento.

-

Verificação do sistema do corredor

- Examinar as dimensões do corredor é como detectar engarrafamentos. Corredores longos ou estreitos podem aumentar a resistência ao fluxo de material fundido, causando problemas de enchimento 6 .

-

Análise de ventilação

- A ventilação também é muito importante. Certa vez, adicionei ranhuras de exaustão extras a um molde com cavidades profundas. Essa mudança interrompeu as armadilhas de ar e corrigiu problemas de enchimento insuficiente.

Métodos de avaliação dos parâmetros de injeção

Os parâmetros de injeção atuam como o ingrediente oculto no preenchimento do molde. Alterá-los revela as verdadeiras habilidades de um design.

-

Teste de velocidade de injeção

- Lembro-me de alterar a velocidade de injeção durante a produção. As áreas de paredes finas passaram de insuficientemente preenchidas a perfeitas quando a velocidade aumentou.

-

Monitoramento da pressão de injeção

- Ficar de olho na pressão é muito importante. Observei como aumentar a pressão de 80MPa para 100MPa melhora muito a qualidade do preenchimento.

-

Verificação do volume de injeção

- Verificar se o volume de injeção corresponde ao que é teoricamente necessário é crucial para um enchimento eficaz do molde 7 . Erros aqui geralmente levam ao preenchimento insuficiente.

Aumentar a velocidade de injeção melhora o preenchimento em áreas de paredes finas.Verdadeiro

A maior velocidade de injeção melhora o fluxo, preenchendo efetivamente seções de paredes finas.

A rugosidade da superfície do canal não afeta a resistência ao fluxo do fundido.Falso

Superfícies ásperas do canal aumentam a resistência, dificultando o fluxo do fundido.

Quais são as principais considerações para o projeto do sistema de corredor?

Já tentou fazer algo perfeito e acabou em profundas mudanças? Esse é o design do sistema de corredor! Vamos explorar as partes importantes que o mantêm funcionando.

Os pontos-chave para projetar um sistema de canal incluem a verificação do comprimento, largura e qualidade da superfície do canal. O posicionamento e o tamanho adequados dos portões são importantes. Observar as configurações de injeção e inspecionar as condições de ventilação é realmente importante.

Avaliando o comprimento e o diâmetro do corredor

Correr uma corrida longa parece difícil a cada passo extra. Um corredor mais longo torna o fluxo na moldagem por injeção lento. Um dia, cortei o comprimento de um corredor pela metade e tudo ficou perfeitamente preenchido com menos desperdício de material. Alterar o diâmetro do corredor é semelhante a ajustar o fluxo de água de uma mangueira. Precisa estar certo para manter a pressão constante.

Exemplo: Se um canal tiver o dobro do comprimento de um projeto anterior bem-sucedido, avalie se a redução do comprimento melhora o preenchimento.

Condição da superfície do corredor

Esfregar a mão em uma superfície áspera é desconfortável. Uma superfície áspera do canal interrompe o fluxo do fundido da mesma maneira. Comparei um molde novo com designs padrão 8 , e parecia usar uma receita que funciona bem. Superfícies lisas reduzem a turbulência e uniformizam a distribuição.

Dica: verificações e correções regulares atuam como parceiros confiáveis. Eles ajudam a encontrar pequenas falhas antes que se tornem grandes problemas.

Posição e tamanho do portão

Escolher o local correto para a janela de uma casa traz a luz certa. Trabalhei em um molde complicado e descobri que colocar o portão mais perto de uma seção complexa ajudou muito. De repente, áreas teimosas e mal preenchidas receberam material suficiente.

Estudo de caso: Mover um portão para mais perto de uma seção em balanço melhorou o preenchimento, destacando o posicionamento inicial inadequado.

Monitorando Parâmetros de Injeção

Ajustar a velocidade, pressão e volume da injeção é semelhante a sintonizar um rádio antigo para obter um sinal claro:

- Velocidade: Em um projeto, o aumento da velocidade de injeção de 30 cm/s para 60 cm/s melhorou áreas de paredes finas, de estruturas mal preenchidas para estruturas bem formadas.

- Pressão: Monitore e ajuste a pressão de injeção para resolver problemas de enchimento de maneira eficaz.

- Volume: certifique-se de que os volumes definidos estejam alinhados com os requisitos reais para evitar disparos curtos.

| Parâmetro | Teste | Impacto |

|---|---|---|

| Velocidade | Aumento gradual | Melhora o preenchimento em áreas finas |

| Pressão | Ajuste incremental | Resolve preenchimentos complexos |

| Volume | Verifique as necessidades teóricas | Evita tiros curtos |

Avaliando as condições de ventilação

Cozinhar sem abrir a janela mantém o ar preso e causa erros. A má ventilação também faz isso. Limpar as aberturas de ventilação é como abrir uma janela, permitindo que tudo respire e funcione perfeitamente.

Solução: Adicionar ou limpar aberturas de ventilação pode melhorar significativamente a eficiência do preenchimento do molde, evitando armadilhas de ar que causam defeitos.

Ao gerenciar esses fatores, percebi que o processo flui muito bem. Pequenos ajustes levaram a mudanças significativas na qualidade e na eficiência.

Aumentar a velocidade de injeção melhora o enchimento insuficiente.Verdadeiro

Velocidades de injeção mais altas podem ajudar a preencher áreas de paredes finas com mais eficácia.

Corredores longos reduzem a resistência ao fluxo de fusão.Falso

Os corredores longos aumentam a resistência, levando potencialmente a problemas de enchimento insuficiente.

Conclusão

Este artigo explora como identificar problemas de subenchimento do molde na moldagem por injeção, analisando parâmetros de injeção e fatores de projeto do molde, enfatizando a importância da velocidade, pressão, volume e projeto da comporta.

-

Explorar técnicas de otimização ajudará a entender como evitar o enchimento insuficiente por meio de ajustes de velocidade. ↩

-

Compreender as considerações do projeto do molde pode ajudar a melhorar a qualidade do produto, abordando o subenchimento. ↩

-

Explore as causas e efeitos de produtos com enchimento insuficiente para compreender problemas comuns na moldagem por injeção. ↩

-

Aprenda métodos para aumentar a eficiência da fabricação, com foco em técnicas de moldagem por injeção. ↩

-

A identificação de erros comuns no projeto do canal ajuda a mitigar a resistência ao fluxo e a melhorar a eficiência do enchimento do molde. ↩

-

Explorar o impacto dos sistemas de canais pode melhorar a eficiência da moldagem e a qualidade do produto. ↩

-

O volume correto de injeção garante o enchimento completo, melhorando a integridade do produto e reduzindo defeitos. ↩

-

O exame de projetos padrão fornece referências para a criação de sistemas de canais eficientes. ↩