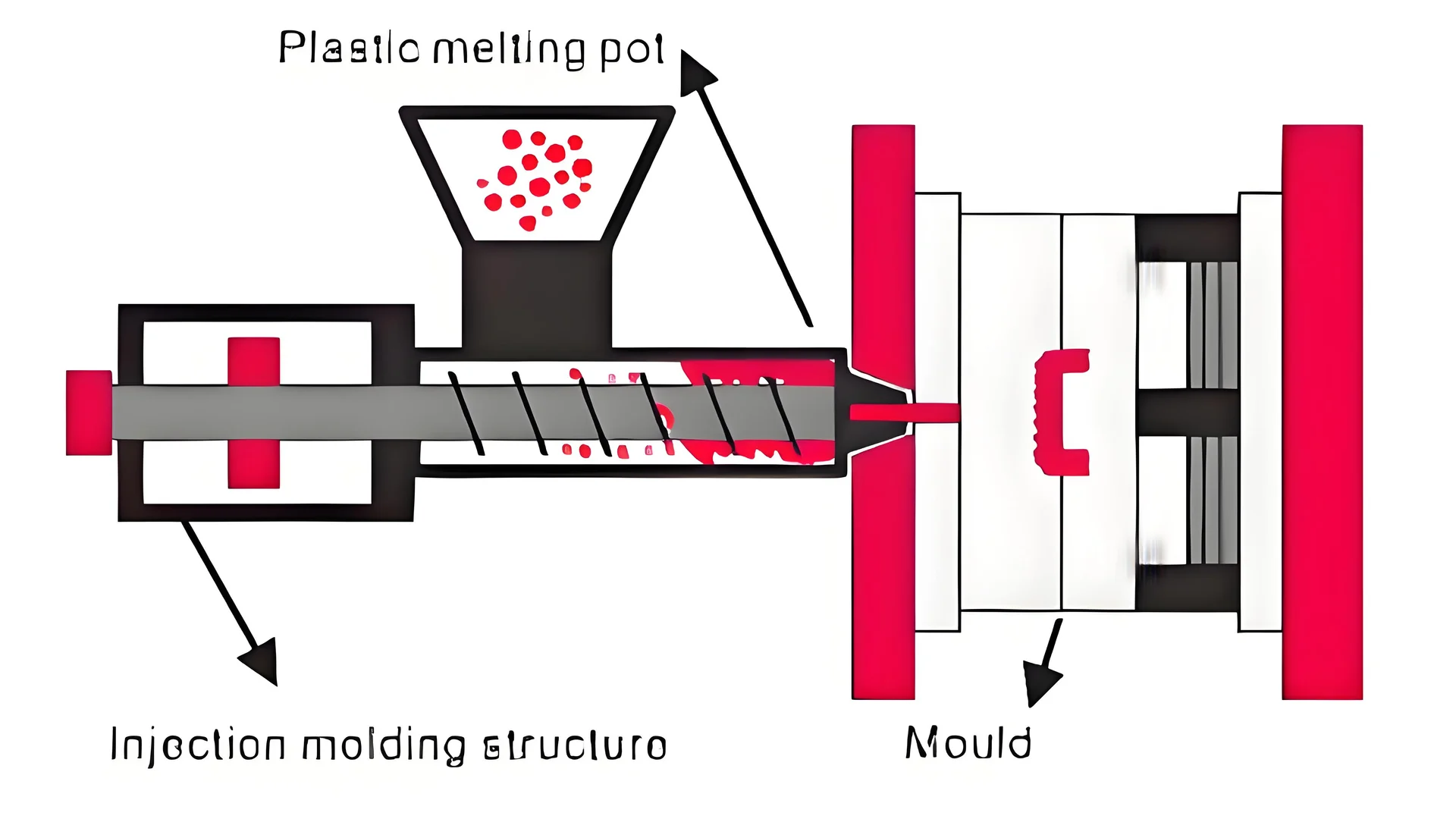

No complexo mundo da moldagem por injeção, um molde que não se preenche corretamente causa muita frustração. Provavelmente, todos já passaram por esse problema.

Analise as configurações de velocidade, pressão e volume de injeção para entender se o subenchimento do molde resulta dos parâmetros de injeção ou do projeto do molde. Examine a posição do ponto de injeção, o projeto do canal de distribuição e as condições de ventilação. Este método encontra a verdadeira causa raiz e identifica melhorias específicas.

Lembro-me de ter trabalhado numa tampa de plástico complicada uma vez. A velocidade de injeção passou de 30 cm/s para 60 cm/s. De repente, as paredes finas ficaram perfeitamente preenchidas! Aconteceu um avanço. A velocidade foi crucial.

Mas a velocidade sozinha não resolve tudo. Às vezes, a pressão precisava de mais atenção. Aumentar a pressão de injeção de 80 MPa para 100 MPa resolveu um problema complexo. Ajustar a posição da válvula de injeção também ajudou bastante. Era como desvendar um mistério a cada vez.

Descobrir por que um molde não está preenchendo não é apenas uma questão técnica. É uma combinação de ciência e intuição. Cada molde conta sua própria história. Testes e observações específicos nos ensinam. Essas histórias oferecem lições. Vamos ouvi-las.

Aumentar a velocidade de injeção melhora o enchimento.Verdadeiro

O aumento da velocidade de 30 cm/s para 60 cm/s preencheu paredes finas.

O tamanho do ponto de entrada não afeta o preenchimento do molde.Falso

O tamanho maior do portão melhorou o preenchimento em estruturas em balanço.

- 1. Como a velocidade de injeção afeta o preenchimento insuficiente do molde?

- 2. Como a pressão de injeção afeta o preenchimento do molde?

- 3. Por que o volume de injeção é crucial para evitar o enchimento insuficiente?

- 4. Como o design do ponto de injeção afeta o preenchimento do molde?

- 5. Quais são as principais considerações para o projeto de um sistema de canais de distribuição?

- 6. Conclusão

Como a velocidade de injeção afeta o preenchimento insuficiente do molde?

A velocidade de injeção não é apenas um número; é a chave para o preenchimento perfeito do molde. Aprendi isso na prática e, muitas vezes, é o fator determinante para que um produto fique perfeito ou com preenchimento insuficiente.

A velocidade de injeção desempenha um papel crucial no preenchimento do molde com material fundido. Uma velocidade lenta pode fazer com que o material esfrie muito rapidamente, resultando em preenchimento incompleto. Ajustar a velocidade ajuda a preencher o molde completamente, melhorando a qualidade do produto. Uma velocidade adequada proporciona resultados excelentes. O preenchimento completo é fundamental.

Entendendo o impacto da velocidade de injeção

A velocidade de injeção determina a rapidez com que o material fundido entra no molde. Ela afeta a eficiência com que o material preenche os espaços complexos dentro da cavidade do molde. Otimizar a velocidade de injeção garante que o material alcance todas as partes do molde antes de esfriar e solidificar.

No início, eu não dava a devida importância à velocidade de injeção. Não se trata apenas da rapidez com que o material quente entra no molde; trata-se de preencher cada pequeno espaço antes que ele esfrie. Lembro-me de um projeto em que a simples alteração da velocidade resolveu todos os problemas. Foi mágico quando as peças saíram perfeitas. Essa lição me ensinou que encontrar a velocidade de injeção ideal é realmente o segredo para uma moldagem de alta qualidade.

Métodos para avaliar os parâmetros de injeção

Teste de velocidade de injeção

Realizar um teste de velocidade de injeção envolve ajustar a velocidade gradualmente. Por exemplo, se o aumento da velocidade de 30 cm/s para 60 cm/s resolver o problema de subenchimento em áreas de paredes finas, isso indica que a velocidade inicial estava muito baixa. Esse método ajuda a determinar se os ajustes de velocidade podem solucionar os problemas de subenchimento.

Certa vez, enquanto trabalhava com capas de plástico, percebi que aumentar a velocidade de injeção de 30 cm/s para 60 cm/s preenchia perfeitamente aquelas áreas finas e difíceis. Isso me mostrou que a velocidade era de fato o problema.

Monitoramento da pressão de injeção

Monitorar a pressão durante a injeção fornece informações sobre as possíveis causas de enchimento insuficiente. Se a pressão não atingir o máximo e ocorrer enchimento insuficiente, isso pode indicar pressão insuficiente em vez de velocidade. Aumentos graduais de pressão podem esclarecer se a pressão, e não a velocidade, é a causa do problema.

Lembro-me de ter alterado a pressão de 80 MPa para 100 MPa em uma peça complexa, o que melhorou bastante o enchimento. Foi uma grande descoberta que me ensinou a verificar os níveis de pressão com muita atenção.

| Parâmetro | Método de teste | Indicador |

|---|---|---|

| Velocidade | Aumento gradual | Melhora o preenchimento em áreas finas |

| Pressão | Monitorar níveis | Para de subir antes do máximo |

Verificação do Volume de Injeção

Comparar o volume de injeção programado com as quantidades realmente necessárias ajuda a identificar se o volume contribui para o enchimento insuficiente. Se o volume real for inferior às necessidades teóricas, isso pode indicar problemas que vão além da velocidade, como a insuficiência de volume.

Verificar o volume de injeção é como conferir meu trabalho duas vezes. Se noto uma diferença entre o volume definido e o necessário, sei que há mais o que explorar. Esse método se tornou essencial para mim.

Fatores de projeto do molde que afetam o subenchimento

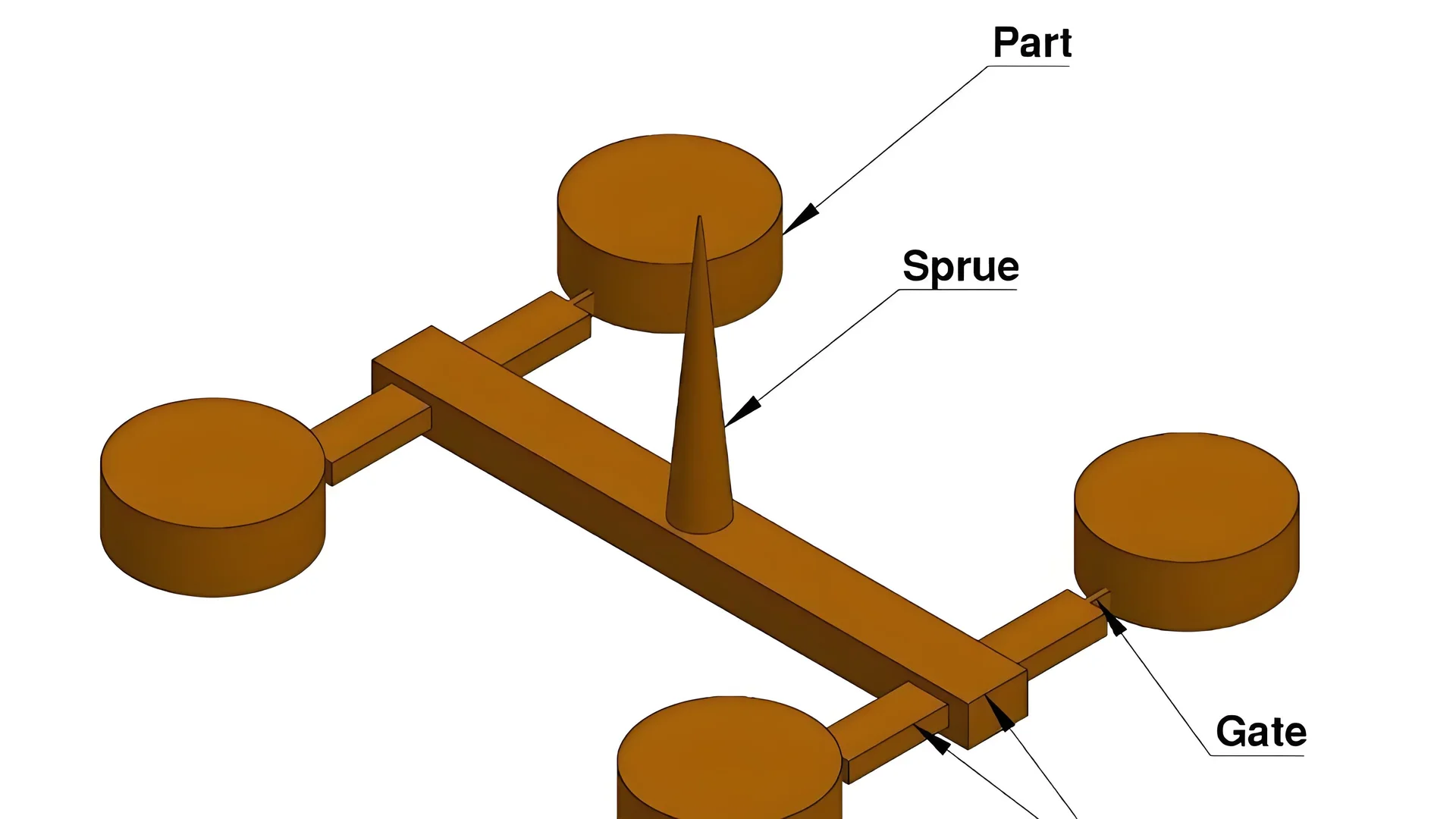

Avaliação da posição e tamanho do portão

A posição da comporta em relação às áreas não preenchidas pode afetar o sucesso do enchimento. Uma comporta muito distante de seções de paredes finas pode levar a um enchimento insuficiente. Ajustar o tamanho ou a localização da comporta pode melhorar a eficiência do enchimento.

Certa vez, trabalhando em uma estrutura longa, descobri que aproximar a comporta resolvia os problemas de enchimento. Alterar o tamanho e a posição da comporta me ensinou a examinar esses aspectos com atenção.

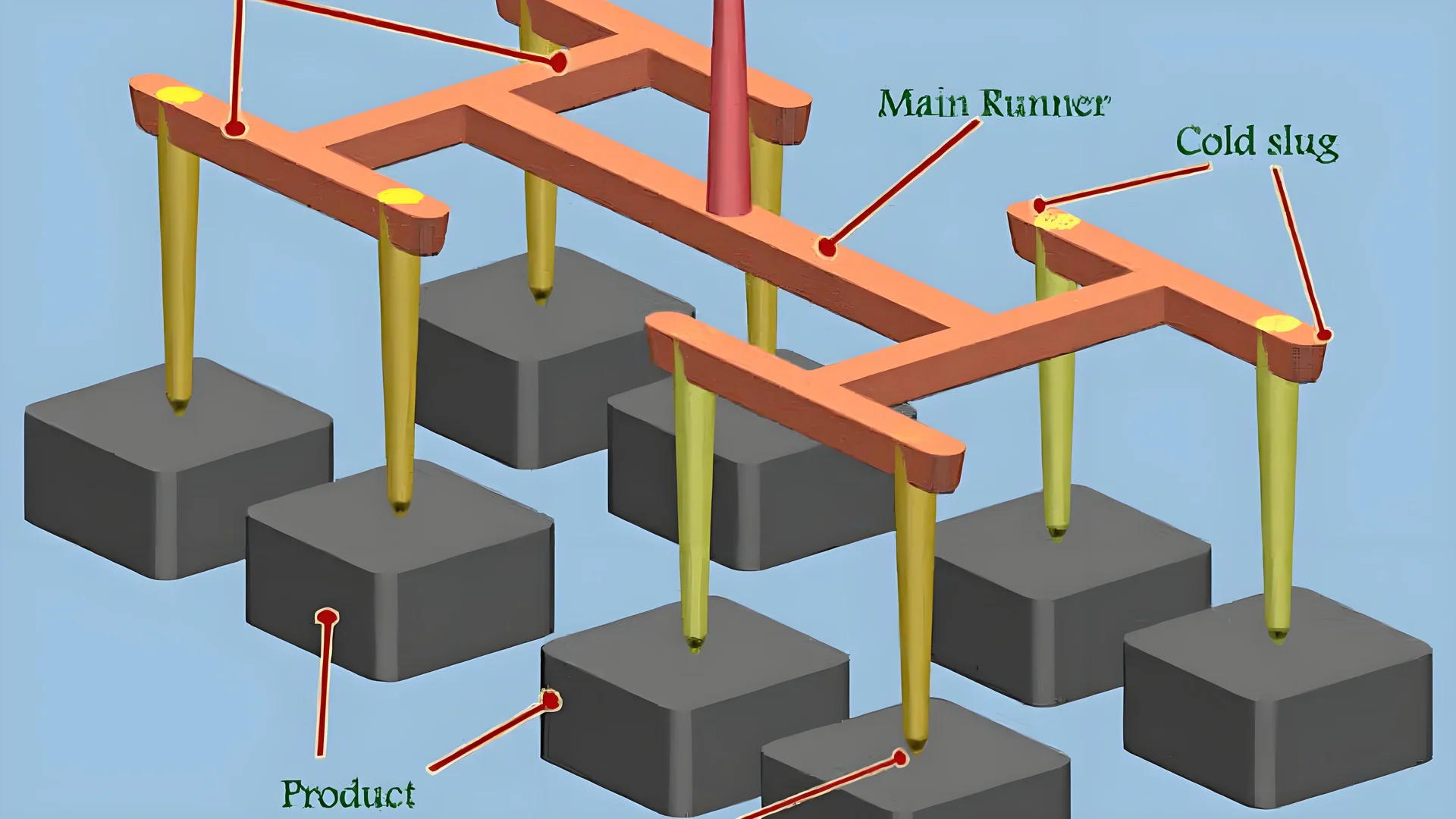

Verificação do sistema Runner

Um canal de distribuição muito longo ou estreito aumenta a resistência ao fluxo de material fundido. Comparar projetos de canais de distribuição com projetos bem-sucedidos ajuda a identificar possíveis problemas.

No início da minha carreira, descobri que o comprimento e a condição do canal de distribuição podiam interromper o fluxo. Comparando com projetos bem-sucedidos, descobri que as verificações no canal de distribuição são vitais para evitar enchimento insuficiente.

Análise das condições de ventilação

Uma ventilação adequada é crucial para evitar enchimento insuficiente, especialmente em cavidades profundas ou pontos cegos. A adição de aberturas de exaustão pode aliviar problemas de enchimento causados por ventilação inadequada.

A ventilação era complicada até que me deparei com um molde de cavidade grande que não preenchia bem. Adicionar aberturas de exaustão resolveu o problema, demonstrando a importância de uma ventilação adequada.

Para obter mais informações sobre verificações de projeto de moldes 2 , a exploração de recursos fornecerá insights mais detalhados sobre como otimizar seu processo de moldagem por injeção.

Aumentar a velocidade de injeção reduz o enchimento insuficiente.Verdadeiro

Velocidades de injeção mais altas melhoram o preenchimento, como pode ser observado quando áreas de paredes finas são completamente preenchidas.

O tamanho do ponto de entrada não afeta o preenchimento do molde.Falso

O tamanho inadequado da comporta pode causar enchimento insuficiente; aumentar o tamanho melhora o enchimento.

Como a pressão de injeção afeta o preenchimento do molde?

Imagine tentar colocar tinta em uma pequena rachadura com um canudo. A pressão de injeção funciona da mesma maneira no preenchimento de moldes.

A pressão de injeção é a força que impulsiona o material derretido para todos os cantos do molde. A pressão correta preenche o molde completamente. Isso resulta em produtos de altíssima qualidade e sem defeitos.

O papel da pressão de injeção no preenchimento do molde

Quando comecei a trabalhar com projeto de moldes, descobri que escolher a pressão de injeção correta era como preparar um bife perfeito. Pressão insuficiente resulta em peças com preenchimento insuficiente³ . Pressão excessiva leva a defeitos como rebarbas ou excesso de material. A quantidade ideal depende do material e da complexidade do molde.

Avaliação dos parâmetros de injeção

Teste de Velocidade de Injeção:

Nos meus primeiros projetos, as áreas de paredes finas não estavam sendo preenchidas corretamente. Aumentar a velocidade de injeção de 30 cm/s para 60 cm/s resolveu o problema. Foi como ajustar a velocidade de um carro para encontrar o ritmo ideal para dirigir na estrada.

Monitoramento da pressão de injeção:

Sempre observei atentamente as leituras de pressão. Se a pressão parasse de aumentar antes do máximo e ocorresse subenchimento, aumentar a pressão ajudava. Tive um caso difícil com uma peça plástica complexa. Aumentar a pressão de 80 MPa para 100 MPa resolveu o problema completamente.

Verificação do Volume de Injeção:

Às vezes, o problema não era a pressão ou a velocidade, mas sim o volume. Houve um projeto em que o volume de injeção foi de apenas 80% do necessário. O volume correto é como ter tinta suficiente para cobrir uma parede inteira. É essencial para um acabamento impecável.

| Parâmetro | Exemplo de ajuste | Resultado |

|---|---|---|

| Velocidade de injeção | Aumentar de 30 cm/s para 60 cm/s | Melhoria no preenchimento de áreas com pouca água |

| Pressão de injeção | Aumentar de 80 MPa para 100 MPa | Preencha melhor as partes complexas |

Impacto do projeto do molde no enchimento

Posição e tamanho do portão:

Certa vez, enfrentamos um problema de enchimento insuficiente em uma estrutura longa. Mover o portão para mais perto e aumentá-lo de tamanho resolveu o problema. É como ajustar o bico de uma mangueira para regar um jardim uniformemente.

Verificação do sistema de canais de distribuição:

Canais longos ou finos aumentaram a resistência ao fluxo de material fundido. É semelhante a desembaraçar uma mangueira para melhorar o fluxo de água. A comparação com projetos bem-sucedidos mostrou a necessidade de alterações no sistema de canais de distribuição.

Análise das Condições de Ventilação:

A ventilação inadequada é traiçoeira e causa subenchimento em áreas profundas. A adição de aberturas de exaustão ajudou bastante, assim como abrir uma janela para a circulação de ar fresco.

Compreender o papel da pressão de injeção no preenchimento do molde é provavelmente crucial para bons processos de fabricação 4. Esse conhecimento é minha ferramenta para corrigir e melhorar a qualidade do produto em tarefas de moldagem por injeção.

Aumentar a velocidade de injeção pode melhorar o preenchimento do molde.Verdadeiro

Velocidades de injeção mais altas ajudam a preencher áreas de paredes finas de forma eficaz.

O tamanho do ponto de entrada não afeta o preenchimento de moldes complexos.Falso

O tamanho inadequado da comporta pode impedir o fluxo, levando ao enchimento insuficiente.

Por que o volume de injeção é crucial para evitar o enchimento insuficiente?

Os mínimos detalhes na fabricação determinam o sucesso ou o fracasso de um produto. Na moldagem por injeção, o controle do volume injetado é essencial para evitar peças com preenchimento insuficiente.

O volume de injeção é muito importante. Ele preenche o molde completamente e evita defeitos. Alterar as configurações de injeção pode corrigir problemas de preenchimento insuficiente. Isso resulta em uma melhor qualidade do produto.

O papel do volume de injeção

Imagine cozinhar e despejar a quantidade perfeita de massa de panqueca na frigideira. Cada borda se preenche uniformemente, sem transbordar. A moldagem por injeção funciona de forma semelhante. Se o volume não for exato, as peças podem ficar com menos massa do que o necessário, o que é indesejável.

Verificação do Volume de Injeção:

Pense nisso como uma verificação rápida. Comparando o volume definido pela máquina com o volume necessário, os problemas podem ser identificados e corrigidos precocemente. É como revisar sua lista de compras antes de ir ao supermercado.

| Parâmetro | Observação |

|---|---|

| Definir volume de injeção | Verifique se corresponde a 100% do valor teórico |

| Volume real de injeção | Deve corresponder ao requisito calculado |

Parâmetros de injeção e sua influência

Testando a velocidade de injeção

Um dos projetos envolvia invólucros de plástico. Aumentar a velocidade de injeção de 30 cm/s para 60 cm/s mudou tudo. As seções de paredes finas foram preenchidas perfeitamente, como passar de um passeio tranquilo para uma corrida rápida.

Monitorando a pressão de injeção

Da mesma forma, lembro-me de ajustar a pressão de 80 MPa para 100 MPa para um molde complicado. Foi como adicionar a quantidade certa de fermento à massa – ela cresceu maravilhosamente.

Considerações para o projeto de moldes

Posição e tamanho do portão

Certo dia, uma estrutura em balanço teimosa causou frustração. Aproximar o portão fez toda a diferença. Às vezes, mudar a perspectiva ajuda.

| Recurso de molde | Recomendação |

|---|---|

| Posição do portão | Deve estar próximo de áreas de enchimento críticas |

| Tamanho do portão | Suficientemente grande para um fluxo adequado |

Analisando sistemas de corredores

Os canais de escoramento são como rodovias para o material. Devem ser lisos e retos. Mesmo pequenas áreas irregulares podem causar congestionamentos ou enchimento insuficiente.

Verifique com projetos padrão e sucessos anteriores para identificar possíveis problemas nos canais de escoramento .

Efeitos das condições de ventilação

Uma boa ventilação é como ter ar fresco em um ambiente abafado. Adicionar aberturas de ventilação onde necessário melhora muito o preenchimento, assim como abrir uma janela ilumina um espaço.

Inspecione os moldes para verificar se há ventilação adequada, especialmente em cavidades profundas e furos cegos.

Adicionar ranhuras de exaustão pode melhorar o fluxo de ar e o preenchimento.

Essas técnicas sempre me lembram como cada etapa da fabricação está intimamente ligada às demais. Encontrar o equilíbrio perfeito leva a uma excelente qualidade e eficiência do produto.

Aumentar a velocidade de injeção pode reduzir problemas de enchimento insuficiente.Verdadeiro

Uma maior velocidade de injeção melhora o preenchimento, como pode ser observado em áreas de paredes finas.

O comprimento do canal de distribuição não afeta a resistência ao fluxo de material fundido.Falso

Corredores mais longos aumentam a resistência, podendo causar enchimento insuficiente.

Como o design do ponto de injeção afeta o preenchimento do molde?

Você já parou para pensar por que algumas peças de plástico parecem perfeitas, enquanto outras apresentam diversos problemas?

O projeto do ponto de injeção é crucial no preenchimento do molde. Ele direciona o fluxo e a velocidade do material fundido, afetando diretamente a eficiência do preenchimento. Um tamanho ou posicionamento incorreto do ponto de injeção pode levar a problemas como preenchimento incompleto ou deformação, comprometendo a qualidade do produto final.

O papel do projeto do ponto de injeção no preenchimento do molde

Quando comecei a trabalhar com projeto de moldes, não entendia a importância do projeto do ponto de injeção para todo o processo. É como organizar dominós perfeitamente; uma peça errada pode arruinar tudo. O tamanho, a forma e a posição do ponto de injeção são vitais para preencher todas as partes do molde com plástico fundido.

| Elemento de design | Impacto no preenchimento do molde |

|---|---|

| Tamanho do portão | Influencia a vazão e a distribuição de pressão. Comportas menores podem causar enchimento insuficiente. |

| Posição do portão | Afeta o fluxo; o posicionamento incorreto pode resultar no preenchimento incompleto das seções. |

Métodos de avaliação do design de moldes

Lembro-me de um projeto com problemas de enchimento insuficiente. Ao alterar a posição do portão para mais perto da estrutura em balanço, observamos uma grande melhoria. Foi como encontrar a chave secreta para melhores resultados.

-

Avaliação da posição e tamanho do portão

- Se algumas áreas permanecerem sem preenchimento longe da comporta, isso pode indicar que a localização da comporta está incorreta. Por exemplo, deslocar a comporta para mais perto de um balanço pode ajudar no preenchimento.

-

Verificação do sistema Runner

- Examinar as dimensões dos canais de distribuição é como identificar engarrafamentos. Canais longos ou estreitos podem aumentar a resistência ao fluxo de material fundido, causando problemas de enchimento 6 .

-

Análise de Ventilação

- A ventilação também é muito importante. Certa vez, adicionei aberturas de exaustão extras a um molde com cavidades profundas. Essa alteração eliminou o acúmulo de ar e resolveu problemas de preenchimento insuficiente.

Métodos de avaliação dos parâmetros de injeção

Os parâmetros de injeção atuam como o ingrediente secreto no preenchimento do molde. Alterá-los revela as verdadeiras capacidades de um projeto.

-

Teste de velocidade de injeção

- Lembro-me de ter alterado a velocidade de injeção durante a produção. Áreas de paredes finas passaram de subpreenchidas a perfeitamente preenchidas quando a velocidade aumentou.

-

Monitoramento da pressão de injeção

- Manter o controle da pressão é muito importante. Observei como o aumento da pressão de 80 MPa para 100 MPa melhora significativamente a qualidade do enchimento.

-

Verificação do Volume de Injeção

- Verificar se o volume de injeção corresponde ao necessário teoricamente é crucial para o preenchimento eficaz do molde 7. Erros nesta etapa geralmente levam ao preenchimento insuficiente.

Aumentar a velocidade de injeção melhora o preenchimento em áreas de paredes finas.Verdadeiro

Uma maior velocidade de injeção melhora o fluxo, preenchendo eficazmente as seções de paredes finas.

A rugosidade da superfície do canal de alimentação não afeta a resistência ao fluxo de material fundido.Falso

Superfícies ásperas nos canais de distribuição aumentam a resistência, dificultando o fluxo do material fundido.

Quais são as principais considerações para o projeto de um sistema de canais de distribuição?

Já tentou criar algo perfeito e acabou se deparando com inúmeras mudanças? Isso é o que chamamos de design de sistemas de execução! Vamos explorar os elementos essenciais que o mantêm funcionando.

Os pontos-chave para o projeto de um sistema de canais de injeção incluem a verificação do comprimento, largura e qualidade da superfície dos canais. O posicionamento e o tamanho adequados dos pontos de injeção são importantes. Observar as configurações de injeção e inspecionar as condições de ventilação são cruciais.

Avaliando o comprimento e o diâmetro do corredor

Correr uma maratona se torna cada passo mais difícil. Um canal de injeção mais longo torna o fluxo mais lento. Certo dia, reduzi o comprimento de um canal pela metade e tudo se preencheu perfeitamente, com menos desperdício de material. Alterar o diâmetro do canal é semelhante a ajustar o fluxo de água de uma mangueira. É preciso que seja preciso para manter a pressão constante.

Exemplo: Se um corredor for duas vezes mais comprido que um modelo anterior bem-sucedido, avalie se reduzir o comprimento melhora o preenchimento.

Condição da superfície do corredor

Esfregar a mão em uma superfície áspera é desconfortável. Uma superfície áspera no canal de alimentação interrompe o fluxo do material fundido da mesma forma. Comparei um molde novo com designs padrão⁸ , e a sensação era de estar usando uma receita que funciona bem. Superfícies lisas reduzem a turbulência e uniformizam a distribuição.

Dica: Verificações e correções regulares são suas parceiras de confiança. Elas ajudam a encontrar pequenas falhas antes que se tornem grandes problemas.

Posição e tamanho do portão

Escolher o local certo da janela em uma casa garante a entrada da luz ideal. Trabalhei em um molde complicado e descobri que colocar o portão mais perto de uma seção complexa ajudou bastante. De repente, áreas que estavam com pouco material receberam a quantidade necessária.

Estudo de caso: Mover um portão para mais perto de uma seção em balanço melhorou o aterro, evidenciando o posicionamento inicial inadequado.

Monitoramento dos parâmetros de injeção

Ajustar a velocidade, a pressão e o volume de injeção é semelhante a sintonizar um rádio antigo para obter um sinal nítido:

- Velocidade: Em um projeto, o aumento da velocidade de injeção de 30 cm/s para 60 cm/s melhorou o preenchimento de áreas de paredes finas, transformando-as de estruturas mal preenchidas em estruturas bem formadas.

- Pressão: Monitore e ajuste a pressão de injeção para solucionar problemas de enchimento de forma eficaz.

- Volume: Certifique-se de que os volumes definidos estejam de acordo com as necessidades reais para evitar tomadas incompletas.

| Parâmetro | Teste | Impacto |

|---|---|---|

| Velocidade | Aumento gradual | Melhora o preenchimento em áreas com pouco líquido |

| Pressão | Ajuste incremental | Resolve preenchimentos complexos |

| Volume | Verificar em relação às necessidades teóricas | Impede chutes curtos |

Avaliação das condições de ventilação

Cozinhar sem abrir a janela mantém o ar preso e causa erros. Uma ventilação inadequada também contribui para isso. Limpar as saídas de ar é como abrir uma janela, permitindo que tudo respire e funcione sem problemas.

Solução: Adicionar ou limpar aberturas de ventilação pode melhorar significativamente a eficiência do preenchimento do molde, evitando o acúmulo de ar que causa defeitos.

Ao gerenciar esses fatores, percebi que o processo flui de forma muito suave. Pequenos ajustes levaram a mudanças significativas na qualidade e na eficiência.

Aumentar a velocidade de injeção melhora o preenchimento insuficiente.Verdadeiro

Velocidades de injeção mais altas podem ajudar a preencher áreas de paredes finas com mais eficácia.

Canais de distribuição longos reduzem a resistência ao fluxo de material fundido.Falso

Corredores longos aumentam a resistência, podendo levar a problemas de enchimento insuficiente.

Conclusão

Este artigo explora como identificar problemas de subenchimento do molde na moldagem por injeção, analisando os parâmetros de injeção e os fatores de projeto do molde, enfatizando a importância da velocidade, pressão, volume e projeto do ponto de injeção.

-

Explorar técnicas de otimização ajudará a entender como evitar o enchimento insuficiente por meio de ajustes de velocidade. ↩

-

Compreender as considerações de projeto do molde pode ajudar a melhorar a qualidade do produto, resolvendo o problema do enchimento insuficiente. ↩

-

Explore as causas e os efeitos de produtos com enchimento insuficiente para entender os problemas comuns na moldagem por injeção. ↩

-

Aprenda métodos para aumentar a eficiência da produção, com foco em técnicas de moldagem por injeção. ↩

-

Identificar erros comuns no projeto de canais de injeção ajuda a reduzir a resistência ao fluxo e a melhorar a eficiência do preenchimento do molde. ↩

-

Analisar o impacto dos sistemas de canais de injeção pode melhorar a eficiência da moldagem e a qualidade do produto. ↩

-

O volume de injeção correto garante o preenchimento completo, melhorando a integridade do produto e reduzindo defeitos. ↩

-

A análise de projetos padrão fornece parâmetros para a criação de sistemas de canais de distribuição eficientes. ↩