Está enfrentando problemas com defeitos de contração em peças moldadas por injeção? Você não está sozinho! Vamos explorar como identificar esses problemas incômodos e implementar melhorias que realmente fazem a diferença.

Para identificar defeitos de contração em peças moldadas por injeção, procure por alterações dimensionais, depressões na superfície e deformações. A correção desses problemas envolve a seleção de materiais adequados, a otimização do projeto do molde e o ajuste dos parâmetros do processo para garantir uma produção de qualidade.

Embora reconhecer defeitos de contração seja o primeiro passo, implementar melhorias eficazes é crucial para evitar ocorrências futuras. Continue lendo para explorar estratégias abrangentes e insights de especialistas que aprimorarão seus processos de moldagem por injeção.

A seleção de materiais influencia as taxas de contração na moldagem por injeção.Verdadeiro

Diferentes materiais apresentam características de contração variáveis, o que afeta as taxas de defeito.

Quais são as causas comuns de defeitos de retração?

Defeitos de contração na moldagem por injeção podem acarretar desafios significativos na produção e são influenciados por diversos fatores.

Os defeitos de contração geralmente surgem da seleção inadequada do material, de problemas no projeto do molde e de parâmetros de processo incorretos. Esses fatores afetam o resfriamento e a solidificação do plástico, levando a inconsistências dimensionais, depressões na superfície e deformações.

Entendendo os defeitos de contração na moldagem por injeção

Os defeitos de contração são uma grande preocupação na indústria de moldagem por injeção devido ao seu potencial impacto tanto na aparência quanto no desempenho das peças moldadas. Compreender as causas comuns desses defeitos é essencial para otimizar os processos de produção e garantir resultados de alta qualidade.

Seleção de Materiais

A escolha do material influencia significativamente as taxas de contração. Diferentes plásticos apresentam características de contração distintas durante a fase de resfriamento. Termoplásticos como o polietileno e o polipropileno têm taxas de contração mais elevadas em comparação com materiais como o policarbonato ou o ABS.

Para minimizar o encolhimento:

- Opte por materiais com menor taxa de retração.

- Considere adicionar cargas ou agentes de reforço para reduzir a retração.

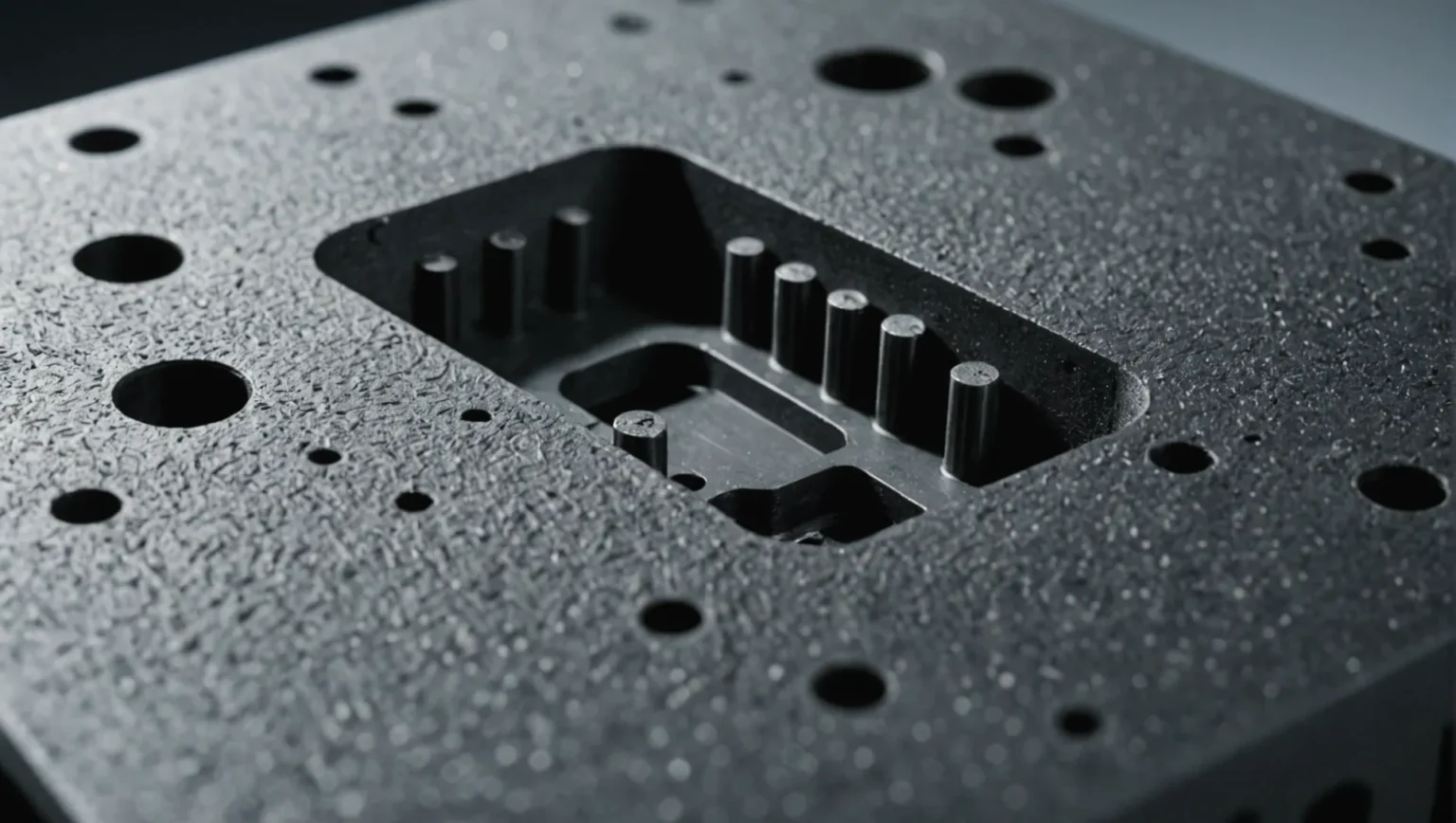

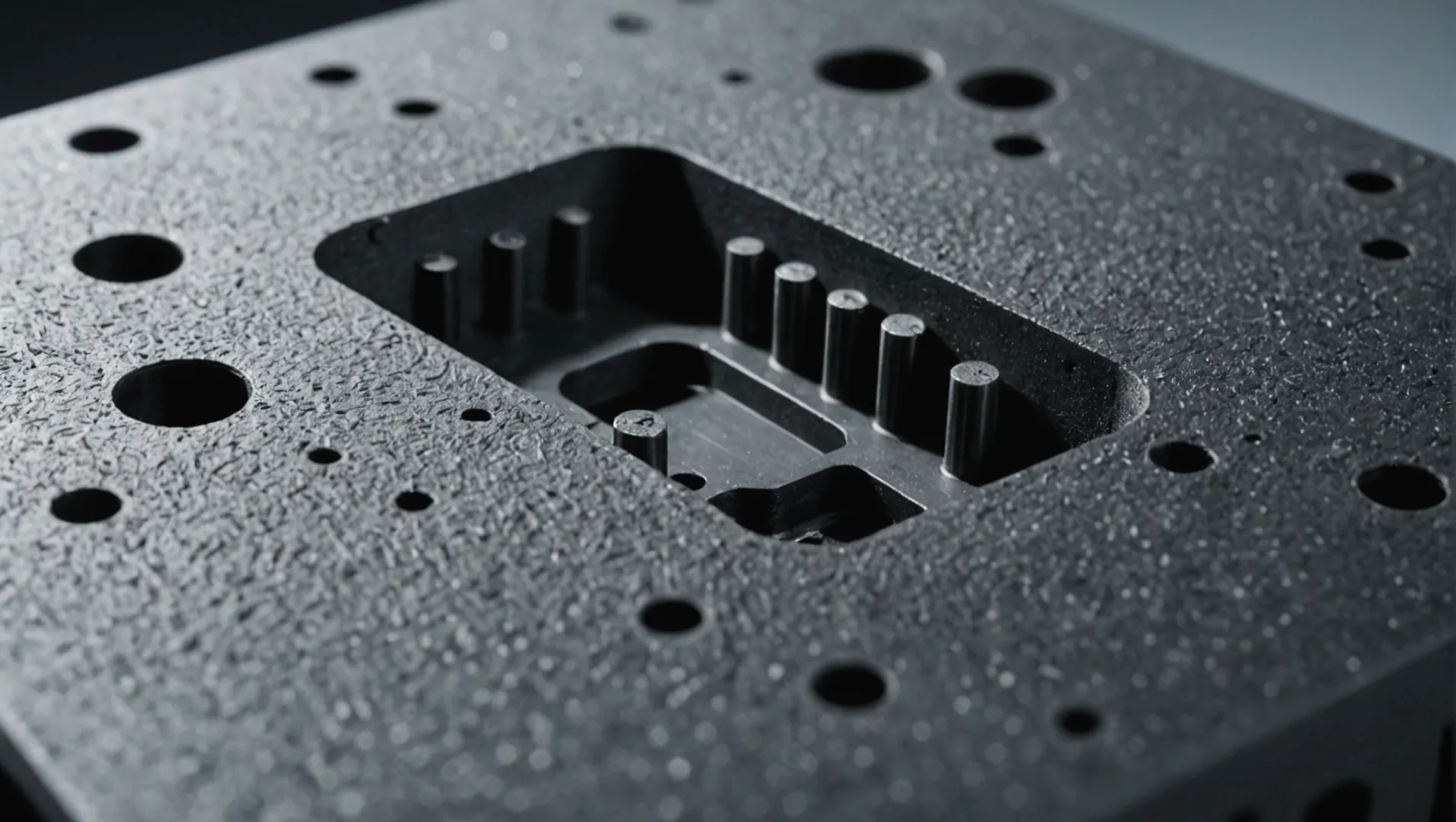

Considerações sobre o projeto do molde

O projeto do próprio molde desempenha um papel crucial no controle da contração. Moldes mal projetados podem levar a um resfriamento e preenchimento irregulares, resultando em defeitos.

Os principais elementos de design incluem:

- Localização e número dos pontos de injeção : O posicionamento correto garante um enchimento uniforme e reduz a retração localizada.

- Espessura da parede : Uma espessura de parede uniforme minimiza as taxas de resfriamento diferenciais, reduzindo a contração.

- Controle de temperatura : Garanta uma distribuição uniforme da temperatura em todo o molde para evitar pontos quentes que possam agravar os problemas de contração.

Ajustes dos parâmetros do processo

Os parâmetros definidos durante o processo de moldagem por injeção podem afetar significativamente os resultados de contração.

Ajustes importantes incluem:

- Pressão de injeção e tempo de retenção : Aumentar esses parâmetros pode melhorar a eficiência do empacotamento, reduzindo vazios e encolhimento.

- Tempo de resfriamento : Um tempo de resfriamento adequado garante a solidificação correta, minimizando a deformação relacionada à contração.

- Temperatura de injeção : Configurações de temperatura adequadas melhoram o fluxo do material e reduzem o potencial de contração.

Ao gerenciar cuidadosamente esses aspectos, os fabricantes podem lidar eficazmente com defeitos de contração, melhorando tanto a qualidade quanto a consistência das peças moldadas por injeção. Para obter mais informações sobre como cada fator influencia os resultados, considere explorar por injeção¹ e as técnicas de projeto de moldes² .

O polietileno apresenta uma taxa de encolhimento maior do que o policarbonato.Verdadeiro

A natureza termoplástica do polietileno resulta em maior contração em comparação com o policarbonato.

Aumentar o tempo de resfriamento reduz a deformação relacionada à contração.Verdadeiro

Um tempo de resfriamento adequado garante a solidificação correta, minimizando as deformações.

Como a seleção de materiais influencia as taxas de retração?

A escolha do material correto é crucial para controlar as taxas de contração na moldagem por injeção, influenciando as dimensões e a qualidade da superfície do produto final.

A seleção do material impacta diretamente as taxas de contração devido às propriedades inerentes dos plásticos. Materiais com taxas de contração mais baixas, ou modificados com cargas, podem reduzir defeitos como deformações e depressões superficiais.

O impacto das propriedades do material na retração

Compreender as características dos diferentes plásticos³ é essencial para prever as taxas de contração. Os plásticos variam em seus comportamentos de expansão e contração térmica, afetando diretamente o grau de contração após a moldagem. Por exemplo, os polímeros cristalinos normalmente apresentam maior contração em comparação com os polímeros amorfos devido ao seu alinhamento molecular estruturado durante o resfriamento.

Polímeros amorfos versus polímeros cristalinos

- Polímeros amorfos : Esses plásticos, como o ABS e o policarbonato, geralmente apresentam taxas de encolhimento menores e mais previsíveis, pois sua estrutura molecular aleatória não se altera significativamente com o resfriamento.

- Polímeros cristalinos : Materiais como o polipropileno e o polietileno apresentam maior contração devido às estruturas moleculares ordenadas que se expandem durante o aquecimento e se contraem ao esfriar.

Modificação da composição do material

Selecionar materiais com propriedades intrínsecas que neutralizem a retração é vantajoso. No entanto, ao trabalhar com materiais que apresentam alta retração inerente, algumas modificações podem ser feitas:

- Adição de cargas : A incorporação de materiais como fibras de vidro pode reduzir significativamente a retração, limitando a capacidade do polímero de se contrair.

- Agentes de reforço : Esses materiais melhoram a integridade estrutural e reduzem a deformação, distribuindo as tensões de maneira mais uniforme por toda a matriz polimérica.

Abaixo, é apresentada uma comparação simples dos materiais e suas taxas típicas de retração:

| Tipo de material | Taxa de retração típica (%) |

|---|---|

| Polipropileno | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| Policarbonato | 0.5 – 0.8 |

| Nylon | 0.7 – 1.0 |

Considerações para a seleção de materiais

Para minimizar a retração de forma eficaz, considere o seguinte durante a seleção de materiais:

- Compatibilidade com os Requisitos de Projeto : Garantir que as propriedades de contração do material estejam alinhadas com as dimensões e tolerâncias desejadas para a peça.

- Custo versus desempenho : o equilíbrio entre os custos dos materiais e os requisitos de desempenho pode influenciar a escolha, especialmente ao selecionar entre polímeros não modificados e polímeros com carga.

- Condições ambientais : Considere como as condições ambientais durante o uso (temperatura, umidade) afetarão a estabilidade e a integridade dimensional do material.

Ao avaliar esses fatores 4 , os fabricantes podem tomar decisões informadas que melhoram a qualidade do produto e reduzem as taxas de defeitos.

Polímeros cristalinos apresentam taxas de contração mais elevadas do que os amorfos.Verdadeiro

Os polímeros cristalinos expandem e contraem mais devido às suas estruturas ordenadas.

A adição de cargas aumenta a taxa de contração dos polímeros.Falso

Os materiais de enchimento reduzem a retração ao limitar a contração do polímero.

Qual o papel do design do molde na redução da contração?

O projeto do molde é fundamental para minimizar a contração em peças moldadas por injeção, afetando sua precisão e integridade.

O projeto do molde influencia a contração por meio do posicionamento do ponto de injeção, controle de temperatura e gerenciamento da espessura da parede. A otimização desses aspectos pode reduzir significativamente os defeitos de contração, garantindo melhor qualidade e precisão dimensional em peças moldadas por injeção.

A importância do posicionamento dos portões

O posicionamento dos pontos de injeção é um elemento crucial no projeto de moldes, que impacta diretamente o preenchimento e o resfriamento do material plástico. Pontos de injeção posicionados corretamente garantem uma distribuição uniforme do plástico fundido dentro da cavidade do molde, minimizando assim a contração localizada.

- Otimização da localização dos pontos de injeção : Posicionar estrategicamente os pontos de injeção onde o material pode fluir uniformemente reduz o risco de depressões na superfície e alterações dimensionais.

- Aumentar o número de pontos de injeção : Em alguns projetos, adicionar mais pontos de injeção pode melhorar o processo de preenchimento, especialmente para peças maiores ou mais complexas.

Sistemas de controle de temperatura

Controlar a temperatura do molde é essencial para evitar o resfriamento irregular, que pode levar à contração e deformação.

- Distribuição uniforme de temperatura : Utilize resistências de aquecimento e canais de resfriamento para manter uma temperatura constante em todo o molde.

- Evitando pontos quentes : Certifique-se de que não haja áreas dentro do molde que sejam significativamente mais quentes ou mais frias do que outras, pois isso pode causar encolhimento diferencial.

Considerações sobre a espessura da parede

A espessura da parede é outro fator crítico no controle da retração. Paredes irregulares ou excessivamente espessas podem levar a um aumento da retração.

- Projetando paredes uniformes : Busque uma espessura de parede uniforme em toda a peça para reduzir a contração e a deformação diferencial.

- Incorporação de nervuras de reforço : A adição de nervuras pode suportar paredes mais finas, reduzindo a probabilidade de retração sem comprometer a integridade estrutural.

Esses elementos do projeto do molde, quando cuidadosamente considerados e implementados, desempenham um papel vital na redução da contração. Ao focar no posicionamento do ponto de injeção 5 , no controle de temperatura 6 e na espessura da parede 7 , os fabricantes podem obter peças moldadas por injeção mais precisas e confiáveis.

O posicionamento do ponto de injeção afeta a contração na moldagem por injeção.Verdadeiro

O posicionamento correto dos portões garante um fluxo uniforme do material, reduzindo o encolhimento.

Paredes mais espessas aumentam a contração em peças moldadas.Verdadeiro

Paredes irregulares ou espessas levam a uma retração diferencial, causando defeitos.

Como os parâmetros do processo podem ser ajustados para minimizar defeitos?

Dominar os parâmetros do processo é crucial para reduzir defeitos na moldagem por injeção, melhorando a qualidade e a consistência do produto.

Para minimizar defeitos, ajuste a pressão de injeção, a temperatura e o tempo de resfriamento de acordo com as características do material e o projeto do molde. Esses ajustes garantem um preenchimento uniforme, solidificação adequada e redução da contração no produto final.

Importância da pressão de injeção e da pressão de retenção

Ajustar a pressão de injeção é vital para garantir que o material plástico preencha a cavidade do molde de forma completa e uniforme. Uma alta pressão de injeção ajuda a superar a resistência à medida que o plástico fundido flui em geometrias complexas. No entanto, pressão excessiva pode causar problemas de rebarba 8 , sendo crucial equilibrá-la com a capacidade do molde.

A pressão de retenção é igualmente importante, pois mantém o material dentro do molde até que ele comece a solidificar. Ao prolongar o tempo de retenção, os fabricantes podem reduzir a contração, já que o material esfria uniformemente sob pressão.

| Parâmetro | Efeito na contração |

|---|---|

| Pressão de injeção | Pressão mais alta reduz o encolhimento |

| Pressão de retenção | Mantém a forma durante o resfriamento |

Otimizando a temperatura de injeção

A temperatura de injeção do plástico no molde afeta sua viscosidade. Se a temperatura de injeção for muito alta, pode causar encolhimento excessivo e degradar o material. Por outro lado, uma temperatura baixa pode não permitir que o material flua adequadamente, resultando em peças incompletas ou defeitos como vazios.

A seleção de uma temperatura adequada depende das propriedades específicas do material 9 e das características de fluxo desejadas. O controle adequado da temperatura garante que o material preencha todas as cavidades do molde de forma eficaz, minimizando possíveis defeitos.

Controlando o tempo de resfriamento

O tempo de resfriamento é um parâmetro crítico que afeta a contração e a deformação. Se o plástico for ejetado do molde antes de esfriar adequadamente, ele pode continuar a encolher fora do molde, resultando em deformidades. Tempos de resfriamento mais longos permitem uma solidificação uniforme, mas podem reduzir a eficiência do ciclo.

Encontrar o equilíbrio entre resfriamento suficiente e velocidade de produção é essencial. Os ajustes devem ser baseados na espessura da peça e no tipo de material, pois esses fatores influenciam a dissipação de calor.

Abordagem abrangente para ajuste de parâmetros

Adotar uma abordagem holística significa monitorar e ajustar continuamente todos os parâmetros relevantes. O uso de sistemas avançados de monitoramento pode fornecer dados em tempo real, permitindo ajustes proativos para manter os padrões de qualidade.

A combinação de soluções tecnológicas com conhecimento especializado garante que os ajustes sejam precisos e eficazes, minimizando, em última análise, os defeitos em peças moldadas por injeção.

Uma pressão de injeção mais alta reduz a contração.Verdadeiro

Uma pressão mais elevada garante o preenchimento completo do molde, reduzindo a contração do material.

Tempos de resfriamento mais longos aumentam a velocidade de produção.Falso

Tempos de resfriamento mais longos garantem uma solidificação uniforme, mas tornam a produção mais lenta.

Conclusão

Ao identificar e corrigir defeitos de contração de forma eficaz, os fabricantes podem garantir peças moldadas por injeção de alta qualidade. A implementação dessas estratégias especializadas não só aumenta a confiabilidade do produto, como também otimiza a eficiência da produção. Tome medidas agora para aprimorar seus processos e alcançar resultados superiores.

-

Descubra como escolher o material certo reduz os defeitos de contração: A contração de peças plásticas moldadas pode chegar a 20% em volume quando medida na temperatura de processamento e ambiente. ↩

-

Explore estratégias de projeto de moldes para minimizar problemas de contração: Técnicas comuns incluem adicionar ângulos de saída, projetar espessuras de parede uniformes e usar nervuras para estabilidade estrutural. ↩

-

Aprenda como as características do plástico influenciam suas taxas de encolhimento: Polímeros com fibras de vidro longas encolhem menos na direção do alinhamento das fibras. O encolhimento ocorre na direção do fluxo em comparação com a direção transversal ↩

-

Descubra métodos para avaliar materiais e reduzir defeitos: Aprenda sobre as propriedades dos materiais para analisar quantitativamente as peças antes de selecionar uma resina termoplástica · Comparando Materiais para Moldagem por Injeção · O Padrão… ↩

-

Explore estratégias de posicionamento de pontos de injeção para otimizar o fluxo de material e reduzir a contração. O posicionamento incorreto dos pontos de injeção leva a defeitos de moldagem, como rebarbas, pontos fracos, fraturas, espessura irregular, etc. Determinar o… ↩

-

Aprenda como a distribuição uniforme de temperatura evita encolhimento e deformação: os controladores de temperatura de água padrão da série CTM-W são projetados para aquecer moldes, mantendo uma temperatura constante. ↩

-

Entenda como a espessura uniforme da parede minimiza a contração diferencial: Essa subcompactação pode causar maior contração, levando potencialmente ao afundamento e/ou deformação da peça. Taxa de resfriamento. Desvios na moldagem por injeção com espessura uniforme da parede… ↩

-

Saiba mais sobre o impacto da pressão de injeção nos problemas de rebarba: Pressão de fechamento insuficiente. A pressão de fechamento, uma medida da força necessária para manter o molde fechado durante a injeção, está relacionada à formação de rebarbas ↩

-

Descubra como as propriedades do material influenciam as temperaturas ideais de injeção: Impacto nas propriedades mecânicas (tensão interna). Baixas temperaturas do molde tornam as linhas de solda visíveis, reduzindo a resistência do produto. Para materiais cristalinos… ↩

-

Explore sistemas avançados para ajustes proativos de parâmetros: SmartMOLD é uma plataforma de software baseada na nuvem, dedicada à indústria de plásticos, que fornece dados em tempo real para impulsionar a inovação na moldagem por injeção. ↩