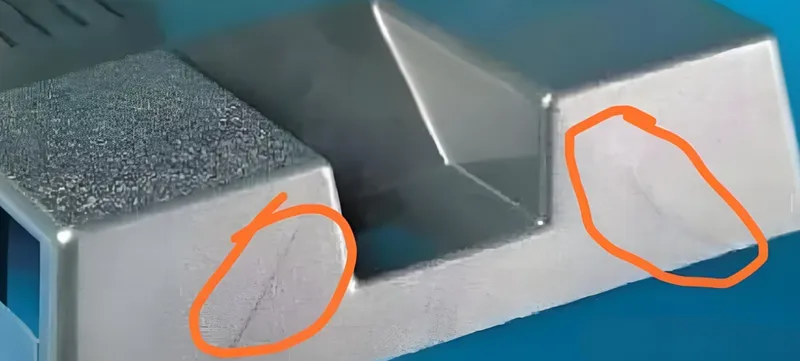

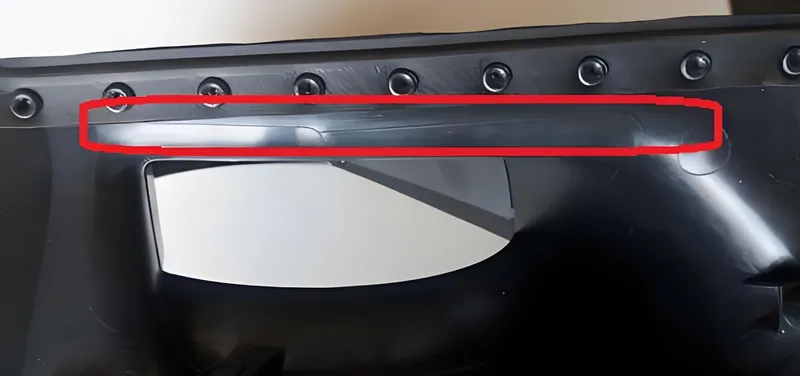

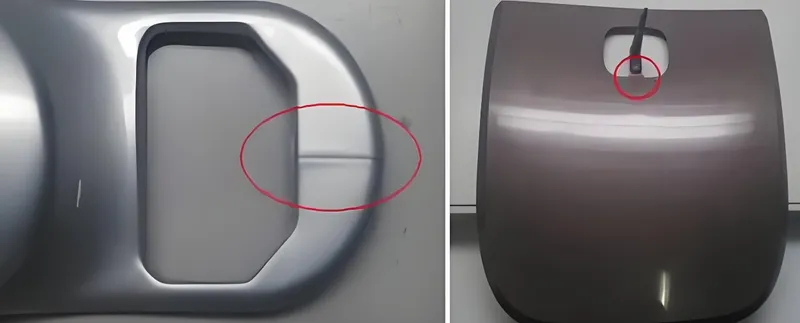

No mundo acelerado da fabricação, a perfeição é o objetivo, mas imperfeições como linhas de malha podem jogar uma chave em seus planos. Conhecidos como linhas de solda ou linhas de fluxo, as linhas de malha 1 são aquelas costuras visíveis irritantes que aparecem em peças moldadas por injeção, onde dois fluxos de plástico fundido se encontram, mas não se ligam totalmente. Essas linhas não são apenas falhas cosméticas - elas podem enfraquecer suas partes, especialmente em designs complexos com orifícios, vários portões ou geometrias complicadas. As boas notícias? Com estratégias inteligentes, você pode minimizar ou até eliminar linhas de malha. Vamos mergulhar em que linhas de malha são, por que elas acontecem e como mantê -las afastadas com ajustes de design, opções de materiais e ajustes de processo.

As linhas de malha podem reduzir significativamente a força das peças moldadas por injeção.Verdadeiro

Estudos mostram que as linhas de malha podem reduzir a resistência à tração em até 50%, principalmente em áreas críticas de carga de carga.

- 1. O que são linhas de malha na moldagem por injeção?

- 2. O que causa linhas de malha?

- 3. Como evitar linhas de malha?

- 4. Quais são as melhores práticas para a seleção de materiais?

- 5. Como ajustar os parâmetros do processo para minimizar as linhas de malha?

- 6. Quais estratégias de design ajudam a evitar linhas de malha?

- 7. Existem técnicas avançadas para eliminar linhas de malha?

- 8. Conclusão

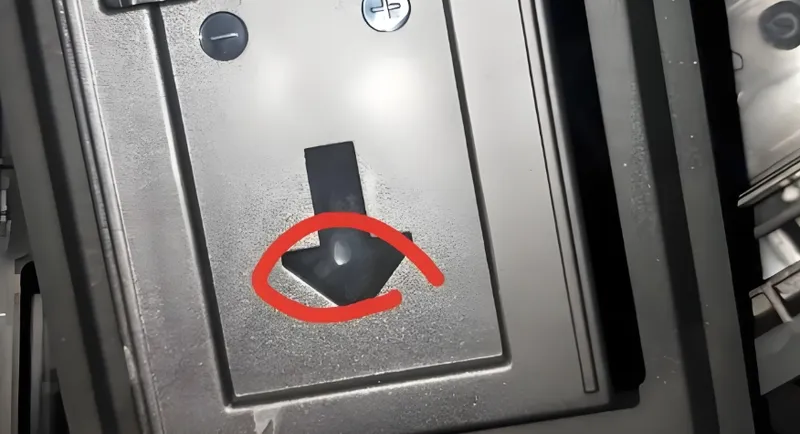

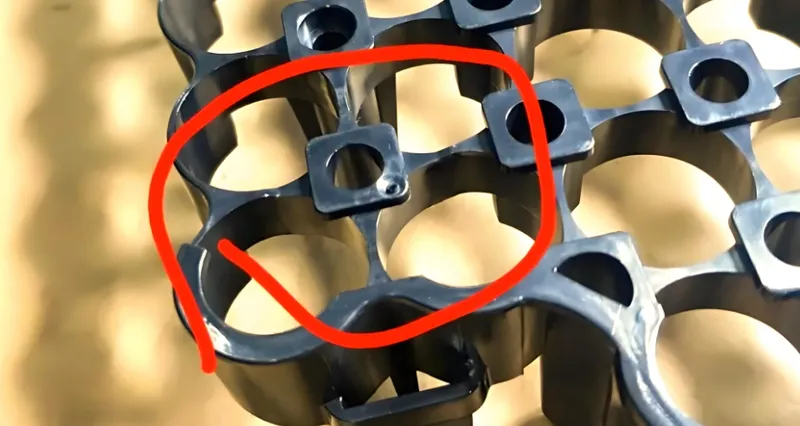

O que são linhas de malha na moldagem por injeção?

As linhas de malha se formam quando duas ou mais frentes de fluxo de plástico fundido convergem na cavidade do molde, mas não conseguem se fundir completamente. Isso deixa uma costura visível na superfície da parte, que pode comprometer sua aparência e força. Muitas vezes, você os vê em partes com recursos que dividem o fluxo de plástico - como orifícios, chefes ou vários portões - fazendo uma dor de cabeça comum em projetos complexos.

O que causa linhas de malha?

As linhas de tricô não aparecem apenas do nada. Aqui está o que prepara o cenário para eles:

-

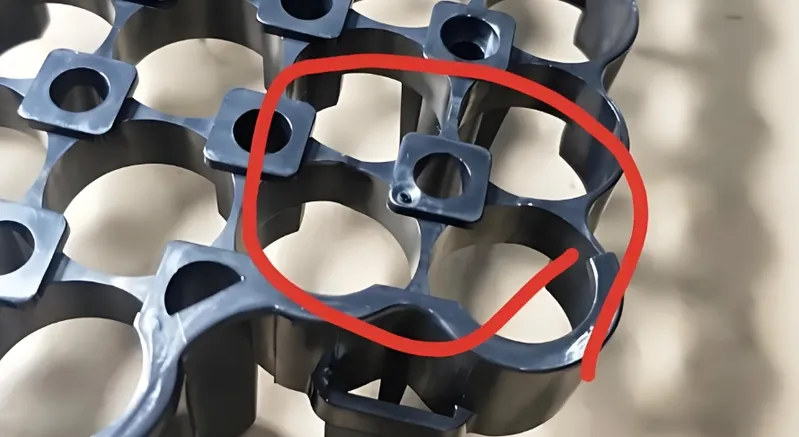

Vários portões 2 : Quando um molde tem mais de um ponto de entrada, os fluxos de plástico de cada porta podem colidir, criando linhas de malha.

-

Obstáculos no molde: orifícios, inserções ou núcleos dividem o fluxo, forçando -o a reconectar e formar costuras.

-

Pressão de injeção baixa ou velocidade 3 : Se o plástico não for injetado rápido ou duro o suficiente, as frentes do fluxo esfriam muito cedo para se unir adequadamente.

-

Baixa temperatura do molde ou material: as condições mais frias fazem com que o plástico se solidifique antes que ele possa se fundir.

-

Propriedades de fluxo de material ruim: alguns plásticos, devido à alta viscosidade ou resfriamento rápido, são mais propensos à linha de malha.

| Causa | Descrição |

|---|---|

| Múltiplos Portões | Os fluxos de portões diferentes se encontram, formando linhas de malha. |

| Obstáculos (orifícios, inserções) | Apresenta dividir o fluxo, levando à reconvergência e costuras. |

| Baixa pressão/velocidade de injeção | A injeção lenta ou fraca causa resfriamento prematuro. |

| Baixas temperaturas | O molde frio ou o material solidifica muito cedo. |

| Propriedades dos materiais4 | O fluxo ruim ou o resfriamento rápido aumenta o risco de linhas de malha. |

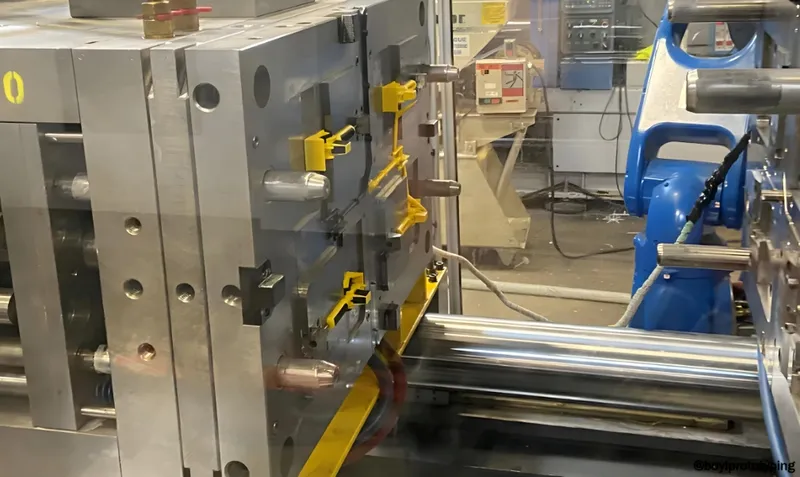

Como evitar linhas de malha?

A prevenção de linhas de malha exige um esforço de equipe - design, processo e materiais desempenham um papel. Veja como enfrentá -los:

Otimize o design da peça

-

Colocação da porta: Posicione os portões para afastar as áreas críticas ou garantir que as costuras se formem em pontos menos visíveis.

-

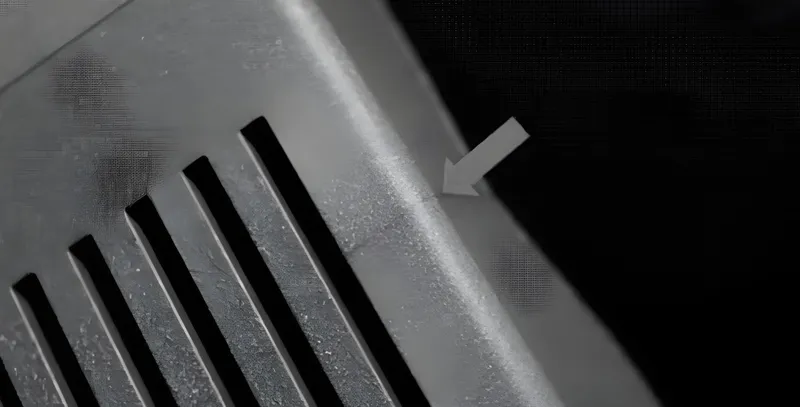

Espessura da parede: mantenha -o uniforme para evitar interrupções no fluxo do resfriamento irregular.

-

REALOCAÇÃO DE RECURSOS: MUDANDO OU BUROS OU ARQUIPTOS PARA ÁREAS PORTAS O NÃO NÃO PERDERÃO A FORÇA OU PARTE.

Ajuste os parâmetros do processo

-

Velocidade de injeção 5 : aumente a frente, para que as frentes de fluxo se encontrem ainda quentes e fluidas.

-

Pressão da injeção: aumente a pressão para forçar melhor fusão na costura.

-

Controle de temperatura: Aumente a temperatura do molde e do material para atrasar o resfriamento e aprimorar a ligação.

Escolha materiais apropriados

- Escolha plásticos com bom fluxo, como o polipropileno, que esconde linhas de tricotes melhor que os abdominais.

- Evite aditivos que mexem com fluxo ou fusão.

Use o software de simulação

- Ferramentas como o MoldFlow prevêem padrões de fluxo, permitindo que você ajuste o design ou as configurações antes do início da moldagem.

Empregar técnicas avançadas

-

Sistemas de corredor quente: mantenha o plástico quente e fluindo de forma consistente.

-

Portões da válvula: Timing de fluxo de controle para minimizar a formação de costura.

O aumento da velocidade de injeção pode eliminar completamente as linhas de malha.Falso

A velocidade mais alta ajuda, mas não limpa completamente as linhas de malha, especialmente em partes complexas com vários fluxos.

Quais são as melhores práticas para a seleção de materiais?

Sua escolha de material pode fazer ou quebrar a prevenção da linha de malha:

-

Materiais não preenchidos 6 : flua melhor e funda mais forte (por exemplo, polipropileno).

-

Materiais preenchidos: as fibras (como em ABS cheios de vidro) podem enfraquecer as linhas de malha, interrompendo a fusão.

-

Aditivos: retardadores de chama ou lubrificantes podem piorar as costuras alterando o fluxo.

| Tipo de material | Impacto nas linhas de malha | Exemplo |

|---|---|---|

| Termoplásticos não preenchidos | Linhas de malha mais fortes, melhor fusão | Polipropileno (PP) |

| Cheio de fibras curtas | Vínculo decente, menos fraco do que fibras longas | PP de vidro cheio de contas |

| Cheio de fibras longas | Linhas de malha mais fracas devido ao desalinhamento de fibras | ABS cheio de fibra de vidro |

| Aditivos (por exemplo, FR) | Pode piorar as linhas de malha | Abdominais retardistas da chama |

O polipropileno é menos propenso a linhas de tricotes que o ABS.Verdadeiro

Graças ao seu fluxo superior e resfriamento mais lento, o polipropileno forma linhas de malha menos visíveis.

Como ajustar os parâmetros do processo para minimizar as linhas de malha?

Ajustar seu processo de moldagem pode fazer maravilhas:

-

Velocidade e pressão da injeção: os valores mais altos garantem que as frentes de fluxo colidem com calor e força suficientes para se unir.

-

Temperatura do molde 7 : Moldes mais quentes de resfriamento lento, dando ao plástico mais tempo para fundir.

- Temperatura do material: O plástico mais quente permanece derretido por mais tempo, melhorando a força da costura.

| Parâmetro | Efeito nas linhas de malha | Ação recomendada |

|---|---|---|

| Velocidade de injeção | A velocidade mais rápida melhora a fusão | Aumente para melhor fusão |

| Pressão de injeção8 | Mais pressão ajuda a ligação frontal | Ajuste para evitar o pacote em excesso |

| Temperatura do Molde | Moldes mais quentes de resfriamento de atraso | Aumentar para melhorar a fusão |

| Temperatura do material | Fluxos de plástico mais quente melhor | Aumente para mantê -lo derretido por mais tempo |

Quais estratégias de design ajudam a evitar linhas de malha?

Projete mais inteligente para evitar linhas de malha:

-

Minimize os portões: Menos portões significam menos colisões de fluxo.

-

Colocação do portão: Coloque os portões onde os fluxos se encontram em zonas não críticas.

-

Espessura uniforme da parede: evita pontos finos de resfriamento rápido que interrompem o fluxo.

-

Transições suaves: raios sobre cantos nítidos mantêm o fluxo estável.

-

Recursos de realocação: Mova elementos de divisão de fluxo, como orifícios das principais áreas.

Lista de verificação de design:

-

Use o menor número de portões possíveis.

-

Mantenha a espessura uniforme da parede.

-

Adicione raios para evitar cantos afiados.

-

Otimize os locais do portão.

-

Recursos de mudança causando divisões de fluxo.

Existem técnicas avançadas para eliminar linhas de malha?

Para casos difíceis, soluções de alta tecnologia brilham:

-

Software de simulação 9 : do MoldFlow Autodesk fluem para designs e configurações de ajuste fino.

-

Hot Runner Systems 10 : Mantenha o plástico quente, reduzindo as costuras relacionadas ao resfriamento.

- Portões de válvula 11 : Tempo o fluxo para enchimento sem costura.

Essas ferramentas custam mais, mas compensam peças de precisão.

Conclusão

As linhas de malha podem ser um espinho ao seu lado, mas não são imbatíveis. Ao misturar design nítido, palhetas de materiais experientes, ajustes de processo discado e tecnologia de ponta, você pode reduzir o impacto-ou bani-los completamente. Nem sempre é possível apagar todos os vestígios em partes complexas, mas essas práticas recomendadas o aproximam, fornecendo produtos mais fortes e mais bonitos que enfrentam escrutínio.

O software de simulação é essencial para evitar linhas de malha.Falso

É uma ótima ferramenta, mas as correções básicas de design e processo geralmente podem fazer o truque sem ela.

-

A compreensão das linhas de malha é crucial para melhorar a qualidade do produto na fabricação. Explore este link para aprender estratégias eficazes para minimizá -las. ↩

-

Descubra como vários portões podem levar a linhas de malha e aprender estratégias de design para evitá -las. Esse conhecimento pode aprimorar seu processo de fabricação. ↩

-

Explore os efeitos da pressão e velocidade da injeção nas linhas de malha para otimizar seu processo de moldagem por injeção e melhorar a qualidade da peça. ↩

-

Escolher os materiais certos é a chave para prevenir linhas de malha. Descubra quais materiais funcionam melhor para suas aplicações. ↩

-

Aprenda como o ajuste da velocidade de injeção pode melhorar a fusão e reduzir os defeitos em peças moldadas. Este recurso fornece técnicas valiosas. ↩

-

Aprender sobre materiais não preenchidos pode ajudá -lo a escolher os plásticos certos para melhor fluxo e fusão, aumentando sua eficiência de produção. ↩

-

Explorar os efeitos da temperatura do molde pode levar a uma melhor fusão e produtos mais fortes em seu processo de fabricação. ↩

-

O entendimento da pressão da injeção pode aumentar significativamente suas técnicas de moldagem e melhorar a qualidade do produto. ↩

-

Explore como o software de simulação pode aprimorar seu processo de design e melhorar a qualidade do produto. ↩

-

Aprenda como os sistemas de corredor quente podem otimizar sua moldagem por injeção e reduzir defeitos. ↩

-

Descubra as vantagens dos portões da válvula para alcançar o preenchimento contínuo em seus moldes. ↩