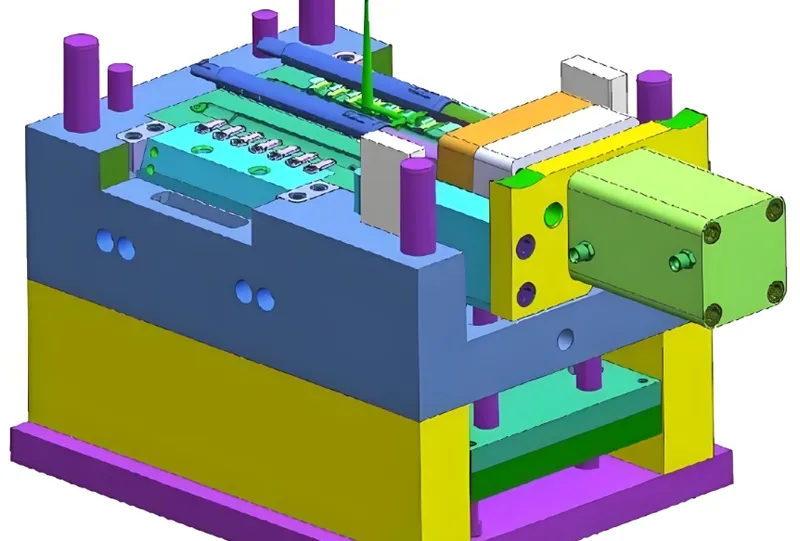

O sistema de ejeção é um componente crítico na moldagem de injeção 1 , responsável por remover a parte solidificada da cavidade do molde 2 . A escolha do sistema de ejeção correta garante uma produção eficiente, minimiza os danos à peça e estende a vida útil do molde. Este guia fornece uma exploração detalhada de sistemas de ejeção, cobrindo definições, classificações, aplicações, insights técnicos, ferramentas práticas e tecnologias relacionadas para ajudá -lo a tomar uma decisão informada. O sistema de ejeção remove as peças moldadas da cavidade do molde usando mecanismos como pinos, lâminas ou ar, garantindo liberação limpa sem danos à peça ou molde.

Compreender as nuances dos sistemas de ejeção e suas aplicações é essencial para otimizar seu processo de moldagem 3 . Explore ainda mais para saber como diferentes sistemas atendem a várias geometrias, materiais e necessidades de produção.

O sistema de ejeção é necessário apenas para peças complexas.Falso

Mesmo peças simples requerem um sistema de ejeção para garantir a remoção limpa do molde, embora o tipo de sistema possa variar com base na complexidade da peça.

A escolha do sistema de ejeção correta pode reduzir os custos de produção.Verdadeiro

Um sistema de ejeção bem selecionado minimiza defeitos de peça e desgaste do molde, levando a menos rejeitos e menores custos de manutenção.

- 1. Quais são os tipos comuns de sistemas de ejeção?

- 2. Quais são as etapas no processo de ejeção?

- 3. Quais são os principais fatores na escolha de um sistema de ejeção?

- 4. Quais são as aplicações de diferentes sistemas de ejeção?

- 5. Quais são as diferenças entre sistemas de ejeção mecânica e não mecânica?

- 6. Como você cria um sistema de ejeção eficaz?

- 7. Quais são as ferramentas práticas para selecionar um sistema de ejeção?

- 8. Quais são as tecnologias relacionadas aos sistemas de ejeção?

- 9. Conclusão

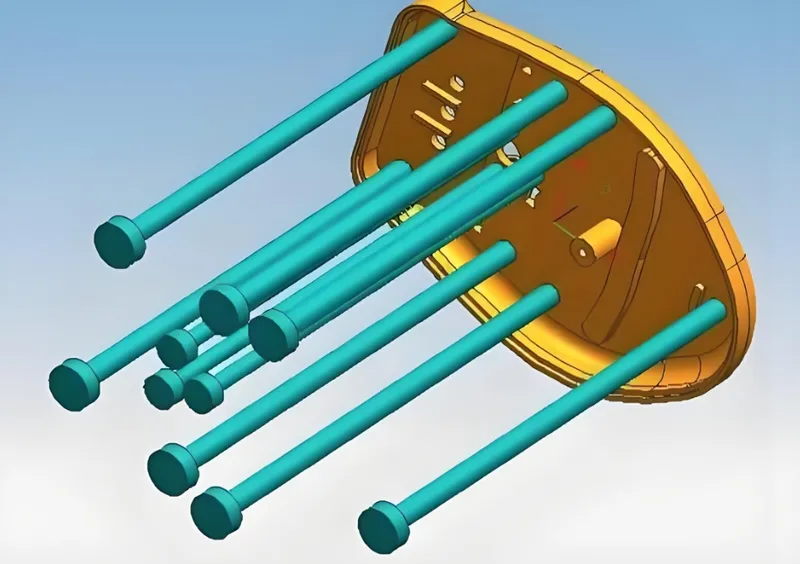

Quais são os tipos comuns de sistemas de ejeção?

Os sistemas de ejeção são vitais na moldagem por injeção, garantindo que as peças sejam removidas com eficiência e sem danos. A escolha do sistema depende da geometria, material e requisitos de produção.

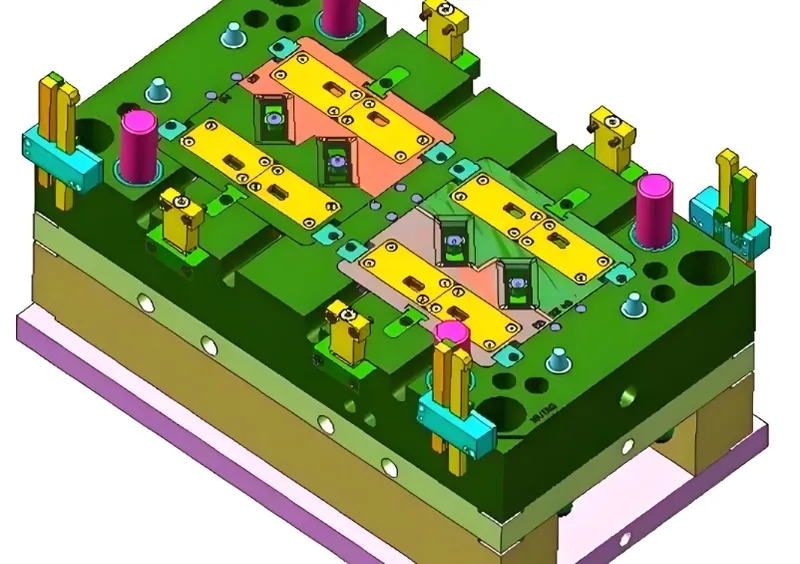

Os sistemas de ejeção comuns 4 incluem pinos ejetores 5 , lâminas, mangas, strippers, levantadores, ejeção de ar 6 e sistemas hidráulicos, cada um adequado a projetos e materiais específicos de peças.

| Sistema de ejeção | Recomendado para | Notas |

|---|---|---|

| Pinos Ejetores | Peças simples e planas | Econômico, pode deixar marcas |

| Lâminas | Seções finas, costelas | Propenso a usar, pode causar flash |

| Mangas | Características circulares | Até força, desgaste mais rápido |

| Strippers | Geometrias complexas | Ejeção limpa, alta manutenção |

| Ejeção de ar | Peças delicadas de paredes finas | Sem contato, requer configuração aérea |

| Ejeção hidráulica | Peças grandes e pesadas | Configuração poderosa e complexa |

Pinos Ejetores

Os pinos do ejetor são o sistema de ejeção mais comum e econômico. Eles são simples de implementar e manter, mas podem deixar marcas visíveis por parte, tornando-as adequadas para superfícies não aestéticas, plásticos natech .

Lâminas

As lâminas são usadas para seções finas ou costelas, onde os pinos podem não fornecer suporte suficiente. No entanto, eles usam mais rápido e podem causar flash se não forem mantidos adequadamente o molde .

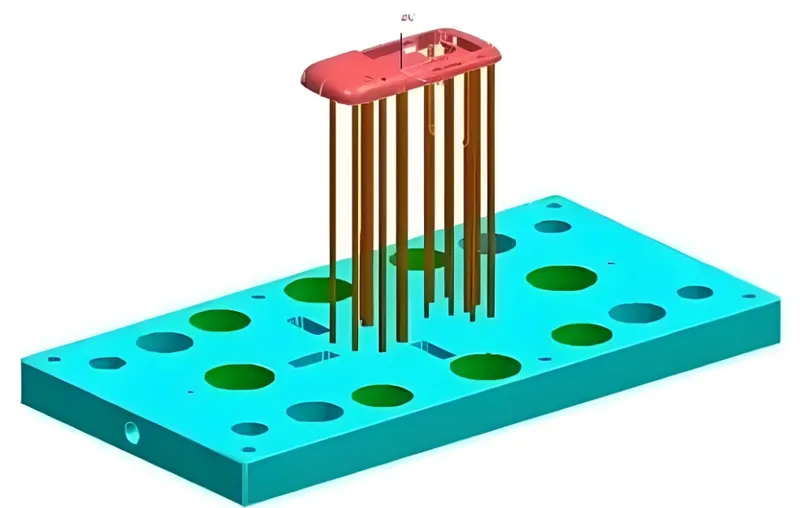

Mangas

As mangas são ideais para características circulares como chefes ou orifícios, fornecendo distribuição de força uniforme. Eles são comumente usados em componentes de precisão, mas usam mais rápido devido a várias superfícies de contato UpMold Limited .

Strippers

Displacas, como anéis ou placas, ejetaram peças do perímetro, tornando -as perfeitas para formas complexas. Eles são amplamente utilizados em moldes automotivos e de dispositivos médicos, mas requerem plásticos natech .

Ejeção de ar

A ejeção de ar utiliza pressão pneumática para remoção sem contato, ideal para peças delicadas ou de paredes finas, como recipientes médicos. Impede os danos, mas requer um molde de fow .

Ejeção hidráulica

Os sistemas hidráulicos fornecem ejeção poderosa para peças grandes ou pesadas, como componentes industriais. Eles são complexos e caros, mas necessários para desafiar os aplicativos UPMold Limited .

Os pinos do ejetor são adequados para todos os tipos de peças.Falso

Embora versátil, os pinos do ejetor podem não ser ideais para peças delicadas ou complexas, onde marcas ou ejeção desigual podem causar problemas.

A ejeção de ar é o sistema mais econômico.Falso

A ejeção de ar requer configuração e manutenção adicionais, tornando -a mais cara do que sistemas de pinos simples.

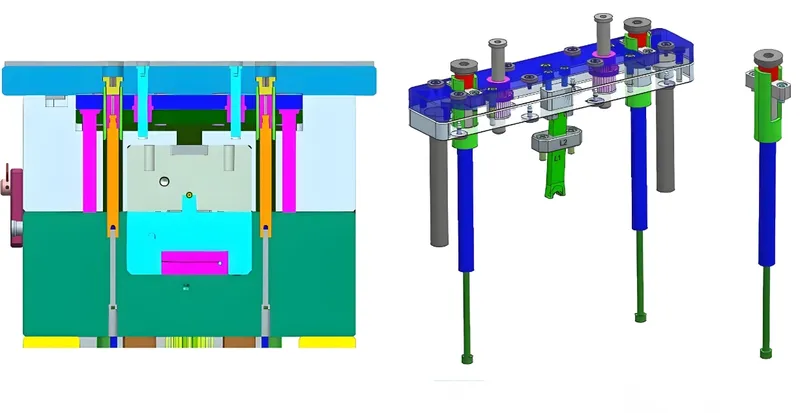

Quais são as etapas no processo de ejeção?

O processo de ejeção é um estágio crucial na moldagem por injeção, garantindo que a peça seja removida de maneira limpa e eficiente do molde.

O processo de ejeção envolve abertura do molde, ativação de ejeção, remoção de peças e retração do ejetor, com parâmetros -chave como distância de ejeção, velocidade e força.

Abertura do Molde

Depois que a parte esfria e solidifica, o molde é aberto, separando a cavidade e o núcleo.

Ativação de ejeção

O sistema de ejeção (por exemplo, pinos, placas) é ativado, avançando por força mecânica, pneumática ou hidráulica para empurrar a parte para fora.

Remoção de peça

A parte é ejetada da cavidade. A ejeção adequada evita danos à peça ou molde.

Retração do ejetor

O sistema de ejeção retrai e o molde fecha para o próximo ciclo.

Parâmetros principais:

-

Distância de ejeção : normalmente 5-10 mm ou 2/3 do comprimento da peça com rascunho.

-

Velocidade de ejeção : controlado para evitar danos por peça.

-

Ângulos de rascunho : 1-2 ° de cada lado para liberação suave.

-

Força de ejeção : equilibrado para impedir a ejeção desigual limitada .

A distância de ejeção é a mesma para todas as partes.Falso

A distância de ejeção varia de acordo com o tamanho da peça, geometria e ângulos de rascunho.

Os ângulos de rascunho adequados são essenciais para a ejeção eficaz.Verdadeiro

Os ângulos de rascunho facilitam a liberação da peça suave, reduzindo o risco de se recuperar ou danos.

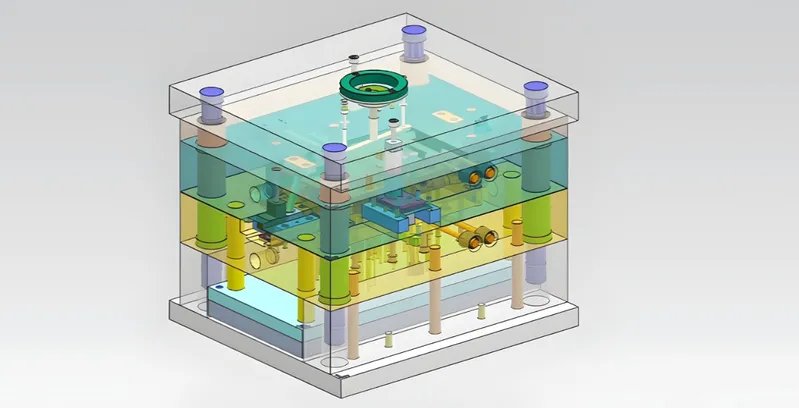

Quais são os principais fatores na escolha de um sistema de ejeção?

A seleção do sistema de ejeção correta depende de vários fatores que influenciam a qualidade da peça, a longevidade do molde e a eficiência da produção.

Os principais fatores incluem geometria da parte 7 , propriedades do material, complexidade do molde e volume de produção 8 , que determinam o mecanismo de ejeção mais adequado.

Geometria da peça

Peças simples com superfícies planas podem usar sistemas básicos como pinos, enquanto formas complexas com reduções de redução requerem levantadores ou strippers.

Propriedades dos materiais

Materiais com retração alta (por exemplo, polipropileno) podem precisar de ejeção agressiva, enquanto materiais quebradiços (por exemplo, ABS) requerem sistemas suaves, como a ejeção de ar.

Complexidade do Molde

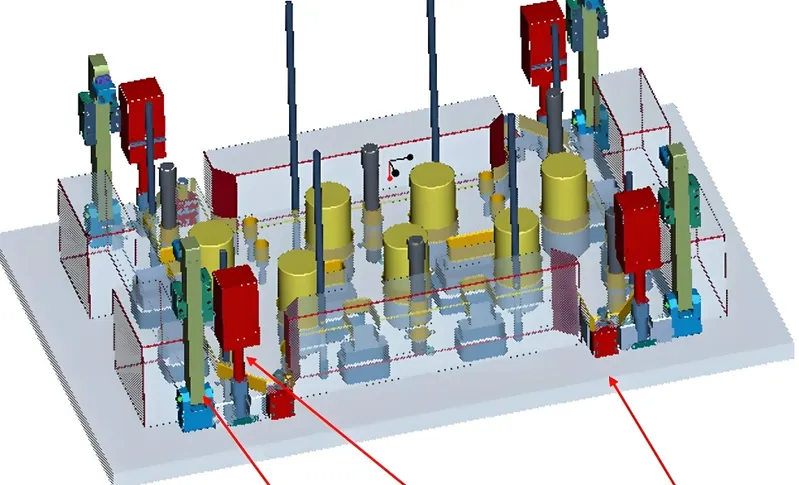

Moldes com várias cavernas ou aqueles com projetos complexos precisam de sistemas de ejeção equilibrada para evitar a distribuição de força irregular.

Volume de produção

A produção de alto volume pode favorecer sistemas duráveis, como a ejeção hidráulica, enquanto as execuções de baixo volume podem usar opções mais simples e econômicas.

A geometria da parte é o único fator na escolha de um sistema de ejeção.Falso

Embora importante, as propriedades do material, a complexidade do mofo e o volume de produção também desempenhem papéis cruciais.

Os materiais de alta isca requerem sistemas de ejeção mais agressivos.Verdadeiro

Materiais como o polipropileno tendem a grudar, necessitando de mecanismos de ejeção mais fortes.

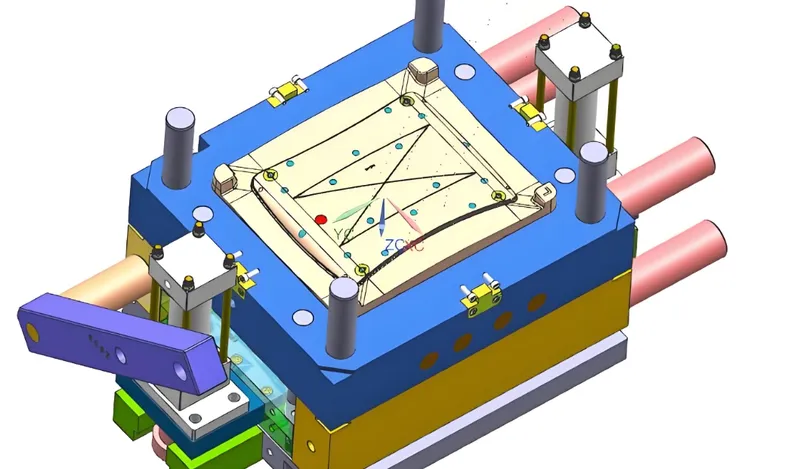

Quais são as aplicações de diferentes sistemas de ejeção?

Os sistemas de ejeção são adaptados a indústrias e tipos de peças específicos, garantindo o desempenho ideal e a qualidade da peça.

Os sistemas de ejeção são usados em automotivo [^91], bens de consumo, dispositivos médicos 9 e aplicações industriais, cada uma exigindo mecanismos específicos para remoção eficiente de peças.

Indústria Automotiva

As geometrias complexas geralmente requerem strippers ou levantadores de ejeção de precisão, garantindo que peças como painéis ou peças de acabamento sejam removidas sem danos.

Bens de consumo

Peças simples, como recipientes ou tampas, normalmente usam pinos ejetores, enquanto os itens de paredes finas se beneficiam da ejeção do ar para evitar a deformação.

Dispositivos Médicos

Peças delicadas, como seringas ou tubos, favorecem sistemas de ejeção de ar ou alfinetes suaves para manter a integridade e evitar a contaminação.

Componentes Industriais

Peças grandes ou pesadas, como caixas de máquinas, geralmente requerem ejeção hidráulica para força e controle suficientes.

A ejeção de ar é usada exclusivamente na indústria médica.Falso

Embora comum em aplicações médicas, a ejeção de ar também é usada em outras indústrias para peças delicadas ou de paredes finas.

A ejeção hidráulica é necessária para grandes peças industriais.Verdadeiro

Os sistemas hidráulicos fornecem a energia necessária para ejetar peças grandes e pesadas sem danos.

Quais são as diferenças entre sistemas de ejeção mecânica e não mecânica?

Os sistemas de ejeção podem ser categorizados em tipos mecânicos e não mecânicos, cada um com vantagens e aplicações distintas.

Os sistemas mecânicos (pinos, lâminas) usam força física, enquanto sistemas não mecânicos (ar, hidráulico) usam pressão ou potência do fluido, oferecendo benefícios diferentes com base em necessidades de peças.

Ejeção mecânica

-

Exemplos : alfinetes, lâminas, mangas, strippers.

-

Vantagens : simples, econômica, fácil de manter.

-

Desvantagens : pode deixar marcas, pode não se adequar a peças delicadas.

Ejeção não mecânica

-

Exemplos : ejeção de ar, ejeção hidráulica.

-

Vantagens : Gentil em peças, adequadas para componentes complexos ou grandes.

-

Desvantagens : custo mais alto, configuração mais complexa.

Os sistemas de ejeção mecânica são sempre preferíveis devido à sua simplicidade.Falso

Embora simples, os sistemas mecânicos podem não ser adequados para todas as partes, especialmente as delicadas ou complexas.

Os sistemas não mecânicos são mais versáteis para vários tipos de peças.Verdadeiro

Sistemas como ejeção de ar ou hidráulica podem lidar com uma gama mais ampla de geometrias e materiais de peça.

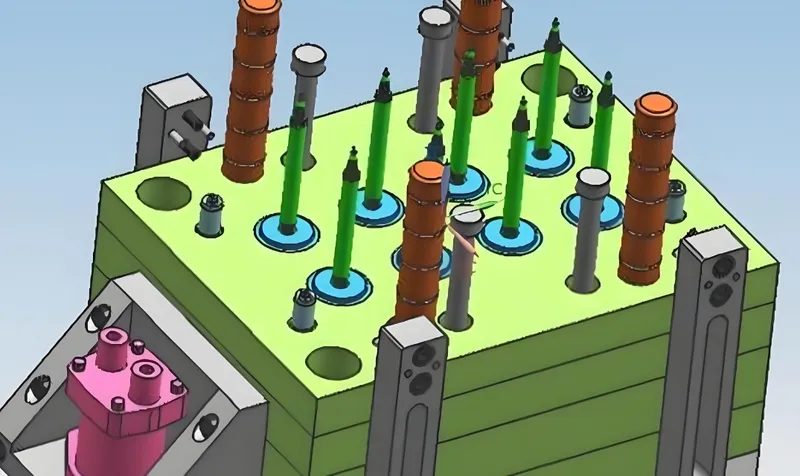

Como você cria um sistema de ejeção eficaz?

Projetar um sistema de ejeção eficaz requer consideração cuidadosa das características de peça e molde para garantir a operação suave e a qualidade da peça.

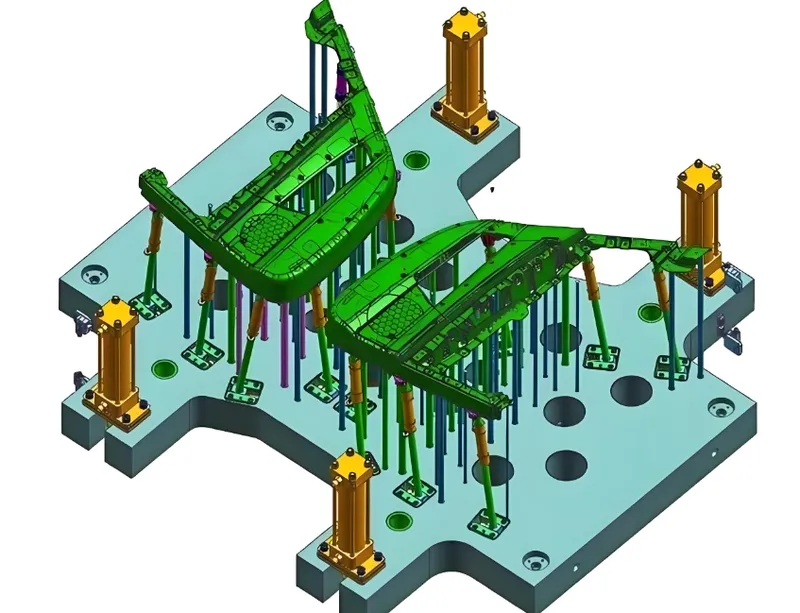

Um sistema de ejeção eficaz force a distribuição, minimiza os danos à peça e acomoda as propriedades do material, com elementos de design -chave como ângulos de rascunho e colocação do ejetor.

Ângulos de inclinação

Incorpore ângulos de rascunho de 1-2 ° de cada lado para facilitar a liberação da peça suave.

Colocação do ejetor

Ejetores de posição em superfícies não visíveis ou áreas com espessura de parede suficiente para evitar marcas ou deformação.

Ejeção equilibrada

Certifique-se de distribuição de força para evitar a inclinação ou a ejeção desigual, especialmente em moldes com várias cavernas.

Considerações materiais

Contas de propriedades de retração e adesão do material para selecionar a força e o mecanismo de ejeção apropriados.

Os ângulos de rascunho são opcionais no design do molde.Falso

Os ângulos de rascunho são essenciais para a ejeção suave e para impedir a aderência ou os danos.

A colocação do ejetor afeta a estética e a funcionalidade da parte.Verdadeiro

A colocação adequada minimiza marcas visíveis e garante a integridade estrutural da parte.

Quais são as ferramentas práticas para selecionar um sistema de ejeção?

Ferramentas práticas como listas de verificação e árvores de decisão podem orientar o processo de seleção, garantindo que todos os fatores críticos sejam considerados.

Use uma lista de verificação de design e uma árvore de decisão para avaliar as necessidades de geometria, material e produção de peças para escolher o sistema de ejeção certo.

Lista de verificação de design

-

Garanta ângulos de rascunho adequados (1-2 ° de cada lado).

-

Considere parte geometria e potenciais pontos de discórdia.

-

Otimize os tamanhos e locais dos pinos do ejetor para minimizar as notas.

-

Use levantadores de levantamento ou núcleos dobráveis para sub -cuts.

-

Equilibre o sistema de ejeção para evitar força desigual.

-

Contas de propriedades de retração e adesão do material.

Árvore de decisão

-

A parte é simples com superfícies planas?

- Sim → Use pinos ejetores.

- Não → prosseguir.

-

A parte tem undercuts ou geometrias complexas?

- Sim → Use levantadores ou strippers.

- Não → prosseguir.

-

A parte é grande ou pesada?

- Sim → Considere a ejeção hidráulica.

- Não → prosseguir.

-

A parte é delicada ou propensa a grudar?

- Sim → Use a ejeção de ar ou superfícies texturizadas.

- NÃO → Use pinos ou lâminas padrão.

Uma árvore de decisão simplifica o processo de seleção para sistemas de ejeção.Verdadeiro

Ele fornece uma abordagem estruturada para avaliar os principais fatores e escolher o sistema mais adequado.

As listas de verificação são desnecessárias para designers de moldes experientes.Falso

Até os designers experientes se beneficiam das listas de verificação para garantir que nenhum detalhe crítico seja esquecido.

Os sistemas de ejeção fazem parte de uma rede mais ampla de tecnologias que influenciam o design do molde e a qualidade da peça.

As tecnologias relacionadas incluem projeto de molde, seleção de materiais, sistemas de resfriamento, ventilação e tratamentos de superfície, todos com eficiência de ejeção de impacto.

Tecnologias upstream

-

Projeto de molde : cavidade adequada e design do núcleo garantem a compatibilidade com o sistema de ejeção.

-

Seleção de material : Escolha de materiais com encolhimento adequado e propriedades de adesão.

-

Seleção da máquina : deve suportar os requisitos do sistema de ejeção.

Tecnologias a jusante

-

Acabamento da parte : aparar ou polimento para remover as marcas de ejeção.

-

Montagem : Garantir que as peças ejetadas estejam prontas para montagem sem defeitos.

-

Controle de qualidade : Inspeção de problemas relacionados à ejeção, como marcas ou deformação.

Tecnologias relacionadas

-

Sistemas de resfriamento : o resfriamento adequado reduz a aderência e a deformação.

-

A ventilação : evita marcas de queimadura e facilita a ejeção suave.

-

Tratamentos de superfície : Textura ou revestimentos reduzem os plásticos natech .

Os sistemas de resfriamento não têm impacto na ejeção.Falso

O resfriamento eficaz reduz o encolhimento da parte e a aderência, ajudando a ejeção.

Os tratamentos de superfície podem aumentar a eficiência da ejeção.Verdadeiro

As superfícies texturizadas ou revestidas reduzem a adesão, facilitando a liberação de peças.

Conclusão

A seleção do sistema de ejeção correta para o seu molde é crucial para otimizar a qualidade das peças, a longevidade do molde e a eficiência da produção. Ao entender os tipos, aplicativos e aspectos técnicos dos sistemas de ejeção e, usando ferramentas práticas, como listas de verificação e árvores de decisão, você pode fazer uma escolha informada adaptada às suas necessidades específicas. Sempre prototipo e teste seu design para garantir que o sistema tenha desempenho conforme o esperado.

-

Descubra as melhores práticas em moldagem por injeção para aumentar a eficiência e a qualidade do produto. Este recurso fornecerá orientações valiosas. ↩

-

Aprenda sobre a função das cavidades de mofo na moldagem por injeção para melhorar sua compreensão do processo e sua eficiência. ↩

-

Explore as melhores práticas para otimizar seu processo de moldagem para obter melhor eficiência e qualidade na produção. ↩

-

A compreensão dos sistemas de ejeção é crucial para otimizar a eficiência da produção e a qualidade da peça na moldagem por injeção. ↩

-

Aprenda sobre os pinos do ejetor para garantir uma remoção eficaz e sem danos de peças simples em seu processo de produção. ↩

-

Explore as vantagens da ejeção de ar para peças delicadas, garantindo nenhum dano de contato durante o processo de ejeção. ↩

-

Explorar o impacto da geometria de peça nos mecanismos de ejeção pode levar a melhores decisões de design e melhores resultados do produto. ↩

-

Aprender sobre a relação entre o volume de produção e os sistemas de ejeção pode otimizar os processos de fabricação e a eficiência de custos. ↩

-

Aprenda sobre os métodos de ejeção especializados que mantêm a integridade de componentes médicos delicados, cruciais para a segurança e a eficácia. ↩