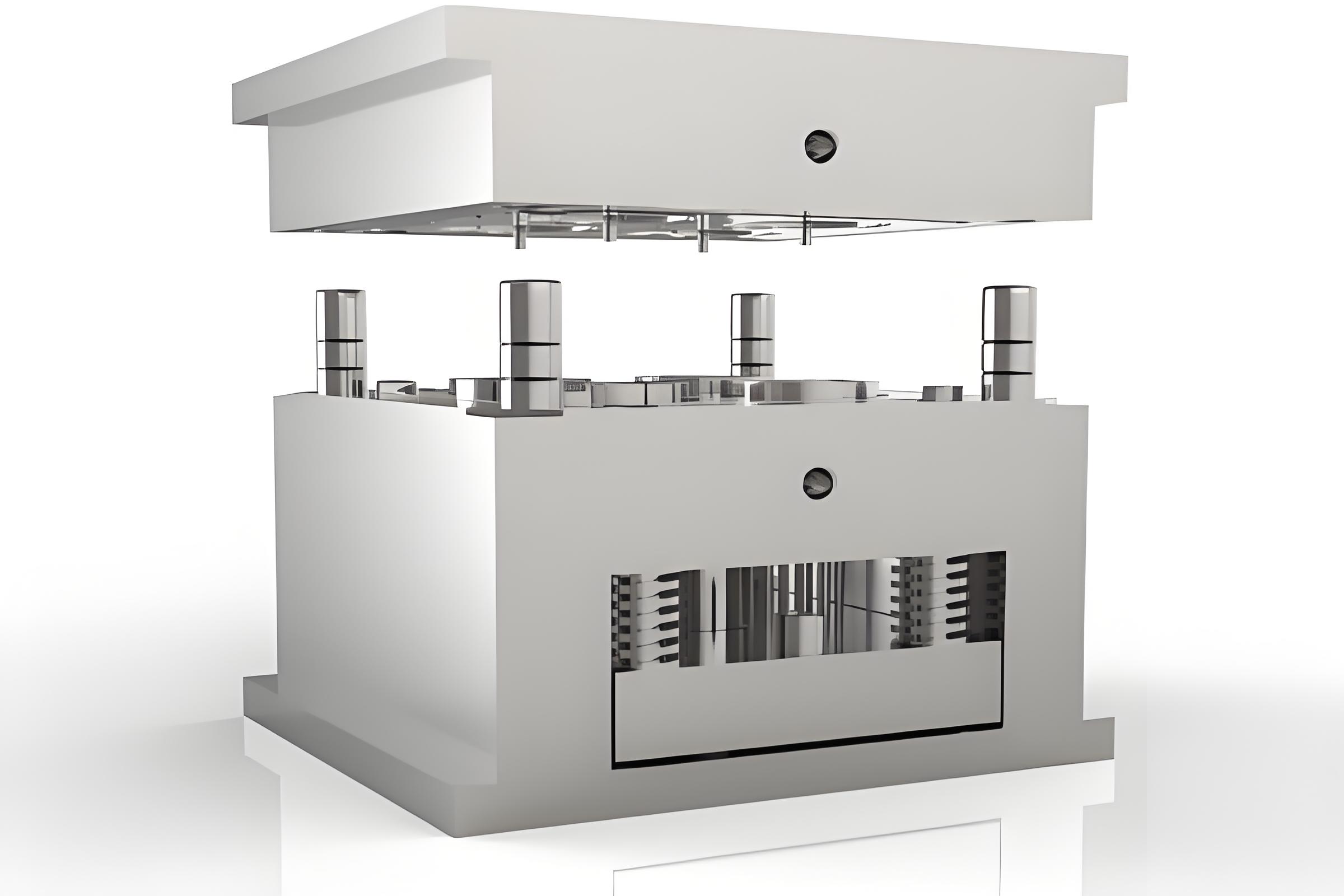

Você já se viu em um dilema sobre qual aço escolher para o seu projeto de moldagem por injeção? É uma decisão crucial!

O aço para moldes de injeção é classificado em graus de dureza baixa, média e alta. Essas classificações auxiliam na seleção do material adequado para aplicações específicas, com base na resistência ao desgaste, na resistência mecânica e nas necessidades de processamento.

Vamos analisar cada classificação mais detalhadamente, explorando suas propriedades e aplicações exclusivas para auxiliar na sua tomada de decisões.

Aços de baixa dureza oferecem melhor usinabilidade do que aços de dureza média.Verdadeiro

Aços de baixa dureza são mais fáceis de usinar, reduzindo os custos de ferramental.

Quais as diferenças entre aços de baixa dureza e aços de dureza média?

A escolha do aço é uma decisão crucial na moldagem por injeção. Como se comparam o desempenho de aços de baixa e média dureza?

Os aços de baixa dureza oferecem melhor usinabilidade e custo-benefício, enquanto os aços de dureza média proporcionam maior resistência e durabilidade, tornando-os adequados para aplicações mais exigentes.

Características dos aços de baixa dureza

Aços de baixa dureza, como o aço 45#, são normalmente escolhidos por sua excelente usinabilidade¹ razoáveis , embora não apresentem alta resistência ao desgaste. Isso os torna ideais para projetos com requisitos menos rigorosos, como produção em pequenos lotes ou moldes simples para produtos plásticos.

Exemplo: Aço de 45 libras

- Pontos fortes : Custo-benefício, fácil de processar

- Limitações : Menor resistência ao desgaste, adequado para aplicações mais simples.

- Aplicações : Projetos de moldes simples, lotes de produção curtos

Características dos aços de dureza média

Aços de dureza média, como o P20 e o 718H, são pré-endurecidos, proporcionando um nível de dureza uniforme que não requer tratamento térmico adicional antes do uso. Esses aços são conhecidos por suas excelentes capacidades de processamento e polimento. O P20, por exemplo, é amplamente utilizado na fabricação de moldes para produtos de uso diário devido às suas propriedades equilibradas.

O aço 718H leva esses atributos ainda mais longe, oferecendo maior resistência e durabilidade em comparação com o P20, tornando-o adequado para aplicações mais exigentes, como interiores automotivos ou gabinetes eletrônicos.

Exemplo: Aço P20

- Pontos fortes : Pré-endurecido, excelentes propriedades de processamento e polimento

- Aplicações : Requisitos gerais de moldes, como carcaças de eletrodomésticos e utensílios domésticos.

Exemplo: Aço 718H

- Vantagens : Maior dureza e resistência ao desgaste em comparação com o P20.

- Aplicações : Produção de médio volume, moldes com requisitos mais elevados, como peças automotivas.

Tabela de comparação

| Recurso | Aço de baixa dureza (45#) | Aço de dureza média (P20, 718H) |

|---|---|---|

| Custo | Mais baixo | Mais alto |

| Usinabilidade | Mais alto | Moderado |

| Resistência ao desgaste | Mais baixo | Mais alto |

| Aplicações Típicas | moldes simples | Moldes gerais e mais complexos |

A escolha entre aços de baixa e média dureza envolve a avaliação das necessidades específicas do projeto de moldagem por injeção. Enquanto as opções de baixa dureza são econômicas e fáceis de usinar, os aços de média dureza oferecem a durabilidade necessária para aplicações mais exigentes. Compreender essas diferenças ajuda a otimizar o projeto do molde e sua vida útil.

Aços de baixa dureza são mais econômicos do que aços de dureza média.Verdadeiro

Aços de baixa dureza, como o aço 45#, são escolhidos por sua relação custo-benefício.

Aços de dureza média requerem tratamento térmico adicional antes do uso.Falso

Aços de dureza média, como o P20, são pré-endurecidos, não necessitando de tratamento adicional.

Quais são as vantagens de usar aço para moldes de alta dureza?

O aço para moldes de alta dureza oferece benefícios incomparáveis na moldagem por injeção, sendo crucial para aplicações de alta precisão e longa duração.

O aço para moldes de alta dureza proporciona resistência superior ao desgaste, excelente acabamento superficial e maior durabilidade, tornando-o ideal para moldes de injeção de alta precisão, como os utilizados nas indústrias óptica e médica.

Resistência ao desgaste e durabilidade superiores

Uma das principais vantagens do aço para moldes de alta dureza é sua excepcional resistência ao desgaste. Essa característica garante que os moldes suportem uso prolongado sem degradação significativa. Consequentemente, são adequados para ambientes de produção em larga escala, onde os moldes são submetidos a tensões e abrasões repetidas.

Por exemplo, aço S136 oferece alta resistência à corrosão, além de sua impressionante dureza, tornando-o ideal para ambientes onde a exposição a materiais corrosivos é comum.

Acabamento de superfície excepcional

Moldes fabricados com aço de alta dureza geralmente produzem produtos com acabamento superficial superior. Essa qualidade é crucial para indústrias onde a estética e a precisão são fundamentais, como na produção de lentes ópticas ou equipamentos médicos.

O aço H13 , conhecido por suas excelentes propriedades térmicas e tenacidade, permite a produção de moldes que mantêm a integridade mesmo sob altas cargas térmicas e mecânicas.

| Tipo de aço | Propriedades principais | Cenários de aplicação |

|---|---|---|

| S136 | Resistência à corrosão, alta capacidade de polimento | Lentes ópticas, equipamentos médicos |

| H13 | Resistência térmica, durabilidade em altas temperaturas | Grandes produtos plásticos, plásticos de engenharia |

Precisão e confiabilidade aprimoradas

Os aços de alta dureza proporcionam desempenho consistente sob condições rigorosas. Essa confiabilidade é fundamental em aplicações que exigem dimensões precisas e tolerâncias mínimas.

A capacidade de alcançar e manter tolerâncias rigorosas é uma vantagem significativa em setores como o automotivo e o eletrônico, onde os componentes precisam se encaixar perfeitamente para funcionar corretamente.

Vida útil prolongada da ferramenta

O uso de aço para moldes de alta dureza pode prolongar significativamente a vida útil dos moldes. Essa longevidade reduz a necessidade de substituições ou reparos frequentes, proporcionando uma economia substancial ao longo do tempo.

Em resumo, a escolha de aço para moldes de alta dureza aumenta tanto a eficiência quanto a eficácia do processo de moldagem por injeção. Seja pela sua resistência superior ao desgaste, pelo excelente acabamento superficial ou pela vida útil prolongada da ferramenta, os aços para moldes de alta dureza são indispensáveis para a obtenção de produtos de alta qualidade e precisão em diversos setores exigentes.

O aço para moldes de alta dureza é ideal para lentes ópticas.Verdadeiro

Seu acabamento superficial superior e precisão são ideais para a indústria óptica.

O aço H13 possui propriedades térmicas inadequadas para a fabricação de moldes.Falso

O aço H13 é conhecido por sua excelente resistência térmica e tenacidade.

Como o tratamento térmico afeta a dureza do aço em moldes de injeção?

Compreender o impacto do tratamento térmico na dureza do aço é essencial para garantir a longevidade e o desempenho dos moldes de injeção.

O tratamento térmico aumenta significativamente a dureza do aço utilizado em moldes de injeção, alterando sua microestrutura, o que incrementa a resistência ao desgaste e a resistência mecânica. Esse processo envolve aquecimento e resfriamento controlados, o que contribui para alcançar as propriedades mecânicas desejadas, essenciais para diversas aplicações de moldagem.

A ciência por trás do tratamento térmico

O tratamento térmico envolve uma série de processos térmicos que alteram as propriedades físicas e, por vezes, químicas do aço. Esses processos normalmente incluem o aquecimento do aço a uma temperatura específica, a manutenção dessa temperatura e, em seguida, o resfriamento a uma taxa controlada.

Durante o tratamento térmico, ocorrem alterações na microestrutura 4 , como a transformação de austenita em martensita, o que aumenta a dureza e a resistência. Essa transformação é crucial para moldes de injeção que precisam suportar ciclos repetidos sob alta pressão e temperatura.

Efeitos em diferentes tipos de aço

-

Aços de baixa dureza (ex.: aço 45#):

- O tratamento térmico geralmente não é necessário devido à sua aplicação em ambientes de baixa tensão. No entanto, quando necessário, pequenos tratamentos podem melhorar ligeiramente sua resistência ao desgaste.

-

Aços de dureza média (ex.: P20, 718H):

- Esses aços são frequentemente pré-endurecidos, o que significa que passam por um tratamento térmico inicial antes de serem fornecidos para a fabricação de moldes. Um tratamento térmico adicional pode não ser necessário, a menos que sejam requeridos ajustes específicos em sua dureza ou resistência ao desgaste.

-

Aços de alta dureza (ex.: S136, H13):

- O tratamento térmico é essencial para alcançar as propriedades desejadas, como resistência à corrosão e dureza uniforme. Por exemplo, o aço H13 requer revenimento preciso para atingir uma dureza acima de HRC50.

Aplicações práticas e considerações

Na prática, os aços tratados termicamente são escolhidos com base no tipo de plástico a ser moldado e no volume de produção. Por exemplo, o S136 é ideal para plásticos corrosivos devido à sua resistência superior após o tratamento térmico. Em contrapartida, a alta resistência térmica do H13 o torna adequado para aplicações em altas temperaturas.

Além disso, compreender o ciclo específico de tratamento térmico é crucial. Fatores como tempo de permanência, meio de têmpera e temperaturas de revenido devem ser meticulosamente controlados para garantir que o aço atinja as características desejadas sem comprometer sua integridade.

Os projetistas de moldes de injeção frequentemente colaboram de perto com metalurgistas para selecionar o processo de tratamento térmico apropriado, adaptado às suas necessidades específicas de moldagem.

O tratamento térmico aumenta a dureza do aço alterando sua microestrutura.Verdadeiro

O tratamento térmico altera a microestrutura do aço, aumentando sua dureza e resistência.

Todos os tipos de aço requerem tratamento térmico para moldes de injeção.Falso

Aços de baixa dureza geralmente não requerem tratamento térmico para uso em moldes.

Por que a dureza do aço é crucial no projeto de moldes de injeção?

Compreender a importância da dureza do aço no projeto de moldes é crucial para alcançar a qualidade ideal e a longevidade do produto.

A dureza do aço no projeto de moldes de injeção afeta a durabilidade, a resistência ao desgaste e a precisão do produto final. Alta dureza melhora a vida útil do molde, enquanto menor dureza oferece melhor usinabilidade, crucial para diferentes requisitos de produção.

O papel da dureza do aço na longevidade do molde

A dureza impacta diretamente a resistência ao desgaste e a durabilidade de um molde. Aços de alta dureza, como o aço S136 7 , são essenciais para moldes que produzem peças em grande volume, pois resistem ao desgaste do uso repetido. Aços de baixa dureza podem se desgastar mais rapidamente, exigindo substituições mais frequentes e aumentando os custos de produção.

| Tipo de aço | Dureza típica (HRC) | Cenário de uso |

|---|---|---|

| Aço de 45 libras | 16-20 | Moldes de baixa demanda |

| Aço P20 | 24-38 | Moldes de uso geral |

| Aço S136 | 48-52 | Moldes de alta precisão |

Precisão e acabamento de superfície

Uma dureza mais elevada garante uma deformação mínima sob pressão, o que é fundamental para manter tolerâncias rigorosas e obter um acabamento superficial liso. Isso é particularmente crucial em setores como o automotivo e o eletrônico, onde a precisão é imprescindível.

Usinabilidade e velocidade de produção

Embora os aços mais duros ofereçam maior durabilidade, eles também são mais difíceis de usinar. aço P20 , conhecido por seu equilíbrio entre dureza e usinabilidade, é frequentemente usado quando são necessários tempos de produção mais rápidos sem sacrificar muito a durabilidade.

Equilibrando a dureza com outras propriedades

A escolha do aço certo envolve um equilíbrio entre dureza e outras propriedades, como tenacidade e resistência à corrosão. Por exemplo, embora o aço H13 ofereça excelente resistência térmica, ele requer um tratamento térmico preciso para atingir a dureza desejada sem comprometer a tenacidade.

A escolha do aço impacta não apenas a vida útil do molde, mas também a qualidade dos produtos fabricados. Compreender essas nuances permite que os fabricantes tomem decisões informadas, otimizando tanto o custo quanto a qualidade em seus processos de produção.

Uma maior dureza do aço aumenta a vida útil do molde.Verdadeiro

Uma maior dureza melhora a resistência ao desgaste, reduzindo a necessidade de substituições.

Aços com menor dureza são ideais para moldes de alta precisão.Falso

Moldes de alta precisão exigem maior dureza para minimizar a deformação.

Conclusão

Compreender os graus de dureza do aço para moldes de injeção permite uma melhor seleção de materiais, garantindo eficiência e longevidade na produção.

-

Descubra por que a usinabilidade é crucial na seleção de aços de baixa dureza: Um material de trabalho com baixa dureza e baixa taxa de endurecimento por deformação produz pequenas forças de corte e baixa pressão de contato na interface ferramenta-cavaco… ↩

-

Descubra a resistência à corrosão e as capacidades de polimento do S136: O S136 é um aço para moldes plásticos com excelente resistência à corrosão e ótimas características de produção. Após uso prolongado do molde, a superfície do… ↩

-

Saiba mais sobre os benefícios da resistência térmica e durabilidade do H13: Propriedades Físicas · Densidade: 0,280 lb/in3 (7750 kg/m3) · Gravidade Específica: 7,75 · Usinabilidade: 65-70% de um aço com 1% de carbono. ↩

-

Aprenda como as mudanças na microestrutura afetam as propriedades mecânicas do aço: A microestrutura é predominantemente martensítica, mas também apresenta ferrita alotriomórfica, ferrita de Widmanstätten, bainita e perlita. Observe que os vórtices esféricos… ↩

-

Explore os processos detalhados e os benefícios do tratamento térmico de aços para moldes: Tratamento térmico preparatório. Processos de pré-tratamento térmico, como recozimento, normalização ou têmpera e revenido, devem ser utilizados dependendo dos materiais e… ↩

-

Descubra os principais fatores para projetar moldes de injeção eficientes e duráveis: Nem todos os projetos de produtos são adequados para moldagem por injeção. A escolha de materiais, formatos e características deve ser cuidadosamente considerada antes do início da fabricação. ↩

-

Descubra por que o aço S136 é ideal para moldes de alta precisão e resistentes à corrosão: O material S136 é um tipo de aço para moldes, pertencente à categoria dos aços para moldes de plástico. Devido ao seu alto teor de cromo, possui função anticorrosiva em contato com o ar. ↩

-

Descubra por que o aço P20 oferece um equilíbrio eficaz entre dureza e usinabilidade: 1. Aço P20 · Resistência ao desgaste inferior à de outros aços para ferramentas · Dureza inferior à de outros aços comuns para ferramentas · Vida útil reduzida da ferramenta em processos de moldagem… ↩