Você já se sentiu frustrado com o encolhimento de itens moldados por injeção? Muitos fabricantes enfrentam esse desafio. Afeta a qualidade e o tamanho do produto final.

Otimize as configurações do processo, redesenhe moldes ou use materiais alternativos para gerenciar o encolhimento em produtos moldados por injeção, melhorando a estabilidade dimensional e minimizando os defeitos de forma eficaz.

Essas primeiras dicas são um bom começo para controlar o encolhimento. Explorar cada método mais de perto pode revelar técnicas adicionais para melhorar sua linha de produção. Esse olhar mais aprofundado provavelmente permitirá que você obtenha ótimos resultados em seu processo de fabricação.

A troca de materiais plásticos reduz o encolhimento em produtos moldados.Verdadeiro

O uso de plásticos diferentes pode afetar o encolhimento devido às diferentes propriedades térmicas.

Ignorar a estrutura do molde não afeta os problemas de contração.Falso

O projeto do molde afeta o fluxo e o resfriamento do material, afetando o encolhimento.

- 1. Como você pode reduzir o encolhimento na moldagem por injeção?

- 2. Como a modificação da estrutura do molde pode ajudar a minimizar o encolhimento?

- 3. Quando é a hora de trocar os materiais plásticos para combater o encolhimento?

- 4. Como a otimização do sistema de resfriamento ajuda a gerenciar o encolhimento?

- 5. Conclusão

Como você pode reduzir o encolhimento na moldagem por injeção?

Você já sentiu irritação quando o encolhimento na moldagem por injeção estraga seus projetos precisos?

Reduzir o encolhimento na moldagem por injeção envolve ajustar configurações importantes. Estes incluem pressão de retenção, velocidade de injeção, temperatura de fusão e temperatura do molde. A estrutura do molde deve ser melhorada. A seleção de materiais de baixo encolhimento realmente ajuda na qualidade do produto. Esta etapa é importante.

Ajustar as configurações do processo de moldagem por injeção

Aumente a pressão e o tempo de retenção

No início da minha carreira, um lote de produtos encolheu mais do que eu esperava. A pressão de retenção era muito baixa. Aumentei de 50% para cerca de 60% da pressão de injeção. Adicionar mais alguns segundos também ajudou. Essa pequena mudança melhorou muito o tamanho do produto. Foi um pequeno ajuste, mas teve um grande impacto.

Ajuste a velocidade de injeção e a temperatura de fusão

Achei que uma injeção mais rápida era melhor, até que descobri que não. A desaceleração ajudou o fundido a preencher a cavidade suavemente, reduzindo as diferenças de pressão e o encolhimento. Aumentar um pouco a temperatura de fusão também ajudou, especialmente para plásticos cristalinos. Aprender esse equilíbrio exigiu tentativa e erro.

Otimize a temperatura do molde

A temperatura do molde é importante. Se estiver muito quente ou muito frio, não é bom. Para projetos de paredes finas, aumentar a temperatura de 30°C para 40°C-50°C realmente controlou o encolhimento sem reduzir a eficiência. Foi preciso experimentar para encontrar o local perfeito onde tudo funcionasse bem.

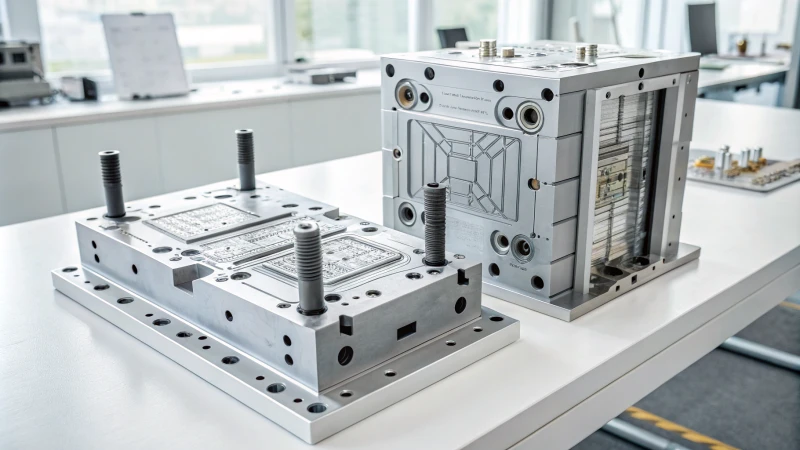

Modificar estrutura do molde

Aumentar o tamanho ou número do portão

Redesenhei um molde para uma peça difícil, aumentando o tamanho da porta de 0,8 mm para cerca de 1,2 mm e adicionando mais portas para seções maiores, melhorando drasticamente o fluxo, garantindo distribuição uniforme e redução do encolhimento.

| Parâmetro | Configuração inicial | Configuração otimizada |

|---|---|---|

| Diâmetro do portão | 0,8 mm | 1,2 mm |

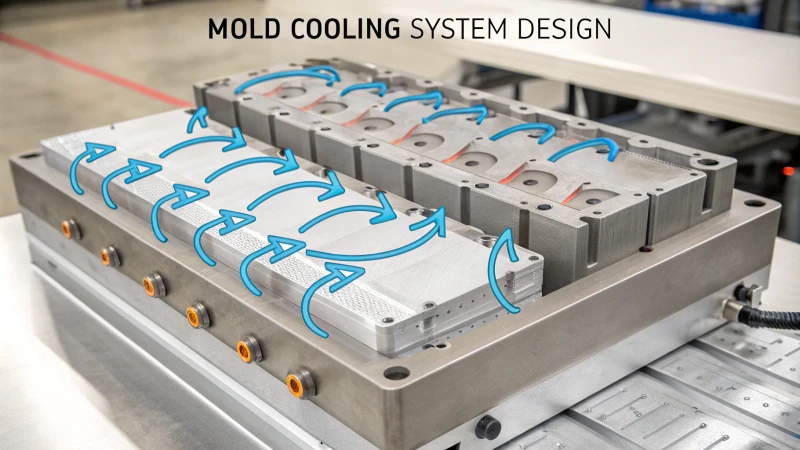

Otimize o sistema de resfriamento

O resfriamento irregular foi um problema em meus projetos. Mudei o layout dos canais de resfriamento, aproximando-os em seções de paredes grossas. A tecnologia de resfriamento conformal 2 ajudou muito, mantendo tudo consistentemente resfriado e reduzindo inconsistências.

Altere os materiais plásticos ou ajuste a fórmula

Escolha materiais com baixo encolhimento

A troca de materiais foi assustadora, mas a mudança do polipropileno para o poliestireno (PS) em algumas peças precisas reduziu significativamente o encolhimento. Às vezes, ajustar o conteúdo do enchimento ou adicionar esferas de vidro era transformador, transformando os desafios de encolhimento em sucesso.

Com estas mudanças e algumas experimentações, o encolhimento foi reduzido significativamente, melhorando a qualidade do produto e trazendo satisfação no domínio do artesanato.

Aumentar a pressão de retenção reduz o encolhimento.Verdadeiro

Uma pressão de retenção mais alta permite que mais plástico entre na cavidade, reduzindo o encolhimento.

A temperatura mais baixa do molde aumenta o encolhimento.Verdadeiro

As temperaturas mais baixas do molde aceleram o resfriamento, levando ao aumento do encolhimento.

Como a modificação da estrutura do molde pode ajudar a minimizar o encolhimento?

Você já pensou em como uma pequena alteração no design do molde pode mudar completamente a sua linha de produção? Vamos explorar a magia da redução do encolhimento.

Ao ajustar as estruturas do molde, como aumentar o tamanho da porta ou refinar o sistema de resfriamento, o encolhimento é reduzido de forma eficaz. Uma distribuição de pressão mais uniforme e um resultado de resfriamento eficiente. Os produtos ganham melhor precisão e qualidade. Melhor precisão é realmente importante.

Mudanças simples na estrutura do molde

Lembro-me de quando experimentei pela primeira vez estruturas de moldes. Passei muitas horas pensando nos tamanhos dos portões. Aumentar o tamanho ou número do portão mudou tudo. Mais plástico fundido encheu a cavidade, compensando efetivamente 3 . Essa mudança corrigiu os problemas de encolhimento. Realmente funcionou.

Tabela: Impacto do tamanho da comporta na contração

| Tamanho do portão (mm) | Efeito no encolhimento |

|---|---|

| 0.8 | Alto |

| 1.0 – 1.2 | Reduzido |

Otimizar o sistema de refrigeração é importante. Durante meus testes, garantir um resfriamento uniforme no molde impediu o encolhimento irregular, o que pode levar a defeitos. A utilização da tecnologia de resfriamento conformal ajudou muito, alinhando os canais de resfriamento com o formato do produto e melhorando a uniformidade.

Mudanças no sistema de resfriamento

Verificar a eficiência dos canais de resfriamento é fundamental. Para peças espessas, uma maior densidade de canal reduz as diferenças de contração. Os diâmetros dos canais devem permitir capacidade de refrigeração suficiente; isso é muito importante.

Os projetistas devem explorar novas tecnologias de resfriamento conformal, pois vale a pena considerar esses avanços para explorar mais 5 .

Escolhendo Materiais

Escolher materiais com menores taxas de encolhimento é outra opção. A mudança do polipropileno para o poliestireno ajudou devido às diferentes propriedades, reduzindo significativamente as taxas de encolhimento de forma eficaz.

A modificação de cargas em materiais compósitos ajustou bem as taxas de contração, o que foi um ajuste eficaz.

Compreender essas mudanças com os parâmetros do processo é crucial. Ajustar as velocidades de injeção, temperaturas de fusão e pressões de retenção melhora as mudanças no molde e realmente ajuda a reduzir o encolhimento.

Aumentar o tamanho do portão reduz o encolhimento.Verdadeiro

Uma porta maior permite mais fusão do plástico, compensando o encolhimento.

O polipropileno tem menor encolhimento que o poliestireno.Falso

O poliestireno tem taxas de encolhimento mais baixas em comparação com o polipropileno.

Quando é a hora de trocar os materiais plásticos para combater o encolhimento?

O encolhimento nas peças plásticas parece ser um problema invisível que assombra a linha de produção. Esse problema pode atrapalhar o progresso. Mudar os materiais no momento certo provavelmente resolve esse problema.

Pense em usar plásticos diferentes se os atuais não atenderem à precisão do tamanho ou encolherem muito. O poliestireno pode ser uma boa escolha. Este material geralmente encolhe menos. Provavelmente ajuda a manter a qualidade do produto estável.

Compreendendo a contração de materiais

Imagine observar uma peça de plástico esfriar. Parece encolher como um balão perdendo ar. Isso acontece porque o material se contrai durante o resfriamento, o que pode alterar o tamanho final do seu produto.

Avaliando propriedades de materiais

Quando o desempenho do seu material é ruim, é hora de encontrar outra opção. Pense em usar polipropileno (PP), que encolhe bastante. É como construir um castelo de areia com as ondas chegando. Usar poliestireno (PS) pode realmente ajudá-lo.

Tabela de comparação: plásticos comuns e taxas de encolhimento

| Material | Encolhimento Típico (%) |

|---|---|

| Polipropileno (PP) | 1.5 – 2.0 |

| Poliestireno (PS) | 0.4 – 0.7 |

| Polietileno (PE) | 1.5 – 3.0 |

Ajustando Formulações

No início do meu trabalho com compósitos, percebi um insight crucial: alterar o conteúdo do enchimento realmente reduz os problemas de contração. Experimente usar menos fibras orgânicas ou adicionar algumas contas de vidro.

Otimização de Processos

Otimizar as configurações de moldagem por injeção 6 é muito útil antes de alterar os materiais. Ajustar a pressão de retenção, a velocidade de injeção ou a temperatura do molde pode resolver problemas de contração sem a necessidade de troca de materiais.

Considerações Específicas do Material

Nem todos os plásticos agem da mesma forma com calor e pressão:

- Para plásticos cristalinos , o ajuste da temperatura de fusão foi crucial para uma cristalização uniforme.

- Para plásticos amorfos , manter as taxas de resfriamento constantes é muito importante.

O papel do design de moldes

Observe o design do seu molde antes de escolher novos materiais. Uma pequena mudança, como aumentar o tamanho da comporta ou otimizar os canais de resfriamento, pode resolver problemas de encolhimento e evitar a necessidade de uma troca completa de material.

A consideração desses fatores ajuda você a decidir quando trocar um material e qual alternativa realmente combate melhor o encolhimento em seu processo de produção 7 . Lembre-se de que cada ajuste ajuda a melhorar seu trabalho.

O polipropileno tem maior encolhimento que o poliestireno.Verdadeiro

A taxa de encolhimento do polipropileno é de 1,5-2,0%, enquanto a do poliestireno é de 0,4-0,7%.

Alterar o design do molde não pode reduzir os problemas de contração.Falso

Modificar o projeto do molde, como o tamanho da porta, pode resolver problemas de encolhimento.

Como a otimização do sistema de resfriamento ajuda a gerenciar o encolhimento?

Você já sentiu que um pequeno detalhe pode mudar completamente o resultado de um projeto? Esse é exatamente o meu pensamento sobre sistemas de resfriamento em moldagem por injeção. Os sistemas de refrigeração desempenham um papel crucial.

Otimizar o sistema de resfriamento na moldagem por injeção é importante para gerenciar o encolhimento de maneira eficaz. O resfriamento uniforme é essencial. Os fabricantes ajustam o layout e a densidade dos canais. Esses ajustes provavelmente ajudam a reduzir diferentes níveis de retração. Deste processo resultam produtos de alta qualidade e sem defeitos.

Compreendendo a otimização do sistema de resfriamento

Quando comecei a aprender sobre moldagem por injeção, percebi rapidamente que a otimização do sistema de refrigeração realmente muda a forma como lidamos com o encolhimento. As peças moldadas esfriam e encolhem, e esse encolhimento cria erros de tamanho, que ninguém deseja. A função do sistema de resfriamento é fazer com que esse encolhimento aconteça de maneira uniforme.

Aspectos-chave da otimização do sistema de resfriamento:

-

Distribuição Uniforme de Temperatura:

Imagine aqueles momentos em que você quer tudo perfeito. Essa é a tarefa. Garantir uma temperatura uniforme em todo o molde evita contrações diferentes em pontos diferentes. Os canais de resfriamento 8 devem cobrir todas as partes importantes do molde. -

Densidade e Layout do Canal:

É como organizar os móveis em uma sala para maior conforto. Para peças espessas, a adição de mais canais acelera o resfriamento, reduzindo as diferenças de contração. Mas tenha cuidado – não há muitos canais em áreas mais finas.Fatores Produtos de paredes finas Produtos de paredes espessas Temperatura do Molde Mais alto Moderado Densidade do Canal Mais baixo Mais alto -

Tecnologia de resfriamento conformal:

Essa abordagem moderna é como adaptar um terno para caber perfeitamente. Adapta os canais de resfriamento ao formato do produto, reduzindo o tempo de ciclo e melhorando a uniformidade. Ao utilizar o resfriamento conformal 9 , os fabricantes podem reduzir significativamente os defeitos relacionados ao encolhimento.

Ajustes práticos

Para usar a otimização do resfriamento de maneira eficaz, é vital ajustar as configurações do processo:

-

Velocidade de injeção e temperatura de fusão:

ajustá-los é como aperfeiçoar uma receita. Muito ou pouco prejudica o equilíbrio. Os ajustes adequados ajudam a preencher a cavidade suavemente, reduzindo o encolhimento. Equilibrar isso sem a alta temperatura de fusão é muito importante. -

Pressão e tempo de retenção:

aumentá-los permite que mais material fundido preencha a cavidade, compensando a redução do volume durante o resfriamento - como regar uma planta da maneira certa. Mudanças graduais com base no produto são provavelmente as melhores.

Para obter mais informações, explorar os efeitos da velocidade de injeção 10 e o controle da temperatura de fusão 11 pode ser útil. Ao otimizar estes elementos, encontramos um equilíbrio entre produção rápida e alta qualidade, combatendo diretamente o encolhimento.

O resfriamento uniforme reduz a variação de contração.Verdadeiro

A distribuição uniforme da temperatura minimiza as diferenças locais de contração.

O resfriamento conforme aumenta o tempo de ciclo.Falso

O resfriamento conforme reduz o tempo do ciclo, melhorando a uniformidade.

Conclusão

O gerenciamento eficaz da contração em produtos moldados por injeção envolve o ajuste dos parâmetros do processo, a otimização do projeto do molde e a seleção de materiais de baixa contração para melhorar a qualidade e a precisão do produto.

-

O ajuste da temperatura de fusão garante uma cristalização uniforme, reduzindo o encolhimento e melhorando a qualidade do produto. ↩

-

O resfriamento conformado melhora a uniformidade do resfriamento, reduzindo inconsistências de contração em produtos moldados. ↩

-

Saiba como os diferentes tamanhos de comportas afetam a distribuição de pressão e minimizam o encolhimento em produtos moldados. ↩

-

Descubra como o resfriamento conformal melhora a uniformidade e reduz o encolhimento na moldagem por injeção. ↩

-

Encontre métodos de resfriamento de última geração que otimizam o desempenho do molde e reduzem defeitos. ↩

-

Aprenda métodos detalhados para otimizar os parâmetros de moldagem por injeção, o que pode reduzir a necessidade de troca de materiais. ↩

-

Descubra estratégias para melhorar os processos de produção que podem mitigar o encolhimento sem alterar os materiais. ↩

-

Aprenda como projetar canais de resfriamento eficazes para garantir uma distribuição uniforme da temperatura nos moldes. ↩

-

Descubra como a tecnologia de resfriamento conformal reduz o tempo de ciclo e melhora a uniformidade do resfriamento. ↩

-

Entenda como o ajuste da velocidade de injeção pode minimizar o encolhimento em produtos moldados. ↩

-

Explore como o controle da temperatura de fusão influencia a qualidade e a contração do produto. ↩