Você já se sentiu frustrado com a contração em peças moldadas por injeção? Muitos fabricantes enfrentam esse desafio, que afeta a qualidade e o tamanho do produto final.

Otimize as configurações do processo, redesenhe os moldes ou utilize materiais alternativos para controlar a contração em produtos moldados por injeção, melhorando a estabilidade dimensional e minimizando defeitos de forma eficaz.

Essas dicas iniciais oferecem um bom ponto de partida para o controle de encolhimento. Explorar cada método mais detalhadamente pode revelar técnicas adicionais para aprimorar sua linha de produção. Essa análise mais aprofundada provavelmente permitirá que você obtenha ótimos resultados em seu processo de fabricação.

A substituição de materiais plásticos reduz a contração em produtos moldados.Verdadeiro

A utilização de diferentes tipos de plástico pode afetar a contração devido às diferentes propriedades térmicas.

Ignorar a estrutura do molde não tem efeito sobre os problemas de retração.Falso

O design do molde influencia o fluxo e o resfriamento do material, afetando a contração.

- 1. Como reduzir a contração na moldagem por injeção?

- 2. Como a modificação da estrutura do molde pode ajudar a minimizar a contração?

- 3. Quando é o momento certo para trocar os materiais plásticos para combater o encolhimento?

- 4. Como a otimização do sistema de refrigeração ajuda a controlar as perdas?

- 5. Conclusão

Como reduzir a contração na moldagem por injeção?

Você já se irritou com a retração na moldagem por injeção, que arruína seus projetos precisos?

Reduzir a contração na moldagem por injeção envolve o ajuste de parâmetros importantes. Estes incluem pressão de recalque, velocidade de injeção, temperatura de fusão e temperatura do molde. A estrutura do molde deve ser aprimorada. A seleção de materiais com baixa contração contribui significativamente para a qualidade do produto. Esta etapa é crucial.

Ajustar as configurações do processo de moldagem por injeção

Aumente a pressão e o tempo de retenção

No início da minha carreira, um lote de produtos encolheu mais do que eu esperava. A pressão de recalque estava muito baixa. Aumentei-a de 50% para cerca de 60% da pressão de injeção. Adicionar alguns segundos a mais também ajudou. Essa pequena mudança melhorou muito o tamanho do produto. Foi um ajuste pequeno, mas com um grande impacto.

Ajuste a velocidade de injeção e a temperatura de fusão

Eu achava que injeção mais rápida era melhor, até descobrir que não era. Diminuir a velocidade ajudava o material fundido a preencher a cavidade de forma uniforme, reduzindo as diferenças de pressão e a contração. Aumentar um pouco a temperatura do material fundido também ajudava, principalmente para plásticos cristalinos. Encontrar esse equilíbrio exigiu tentativa e erro.

Otimizar a temperatura do molde

A temperatura do molde é importante. Se estiver muito quente ou muito fria, não é bom. Para peças com paredes finas, aumentar a temperatura de 30°C para 40°C-50°C realmente controlou a contração sem reduzir a eficiência. Foi preciso experimentar para encontrar o ponto ideal em que tudo funcionasse bem.

Modificar a estrutura do molde

Aumentar o tamanho ou o número de portões

Redesenhei um molde para uma peça complexa, aumentando o diâmetro do ponto de injeção de 0,8 mm para cerca de 1,2 mm e adicionando mais pontos de injeção para seções maiores. Isso melhorou drasticamente o fluxo, garantindo uma distribuição uniforme e reduzindo a contração.

| Parâmetro | Configuração inicial | Configuração otimizada |

|---|---|---|

| Diâmetro do portão | 0,8 mm | 1,2 mm |

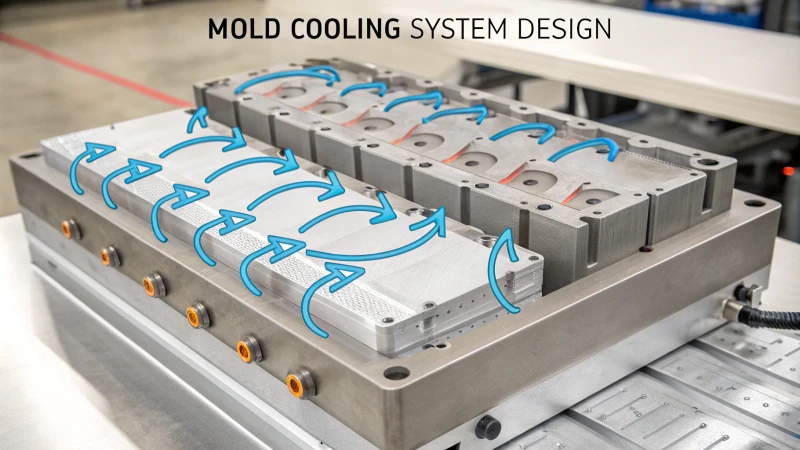

Otimize o sistema de refrigeração

O resfriamento irregular era um problema nos meus projetos. Alterei o layout dos canais de resfriamento, aproximando-os nas seções de paredes espessas. A tecnologia de resfriamento conformal 2 ajudou bastante, mantendo tudo resfriado de forma consistente e reduzindo as inconsistências.

Alterar os materiais plásticos ou ajustar a fórmula

Escolha materiais com baixa retração

A mudança de materiais foi desafiadora, mas a substituição do polipropileno pelo poliestireno (PS) em algumas peças de precisão reduziu significativamente a contração. Em alguns casos, o ajuste do teor de carga ou a adição de microesferas de vidro foram fatores decisivos, transformando os desafios de contração em sucesso.

Com essas mudanças e alguma experimentação, o encolhimento foi reduzido significativamente, melhorando a qualidade do produto e proporcionando a satisfação de dominar a técnica.

Aumentar a pressão de retenção reduz o encolhimento.Verdadeiro

Uma pressão de retenção maior permite a entrada de mais plástico na cavidade, reduzindo a contração.

Temperaturas mais baixas do molde aumentam a contração.Verdadeiro

Temperaturas mais baixas do molde aceleram o resfriamento, levando a um aumento da contração.

Como a modificação da estrutura do molde pode ajudar a minimizar a contração?

Você já parou para pensar em como uma pequena alteração no projeto do molde pode mudar completamente sua linha de produção? Vamos explorar a mágica da redução da contração.

Ajustando as estruturas do molde, como aumentando o diâmetro do ponto de injeção ou refinando o sistema de refrigeração, a contração é reduzida de forma eficaz. Isso resulta em uma distribuição de pressão mais uniforme e um resfriamento mais eficiente. Os produtos ganham maior precisão e qualidade. Uma maior precisão é realmente importante.

Alterações simples na estrutura do molde

Lembro-me de quando comecei a experimentar com estruturas de moldes. Passei muitas horas pensando no tamanho dos pontos de injeção. Aumentar o tamanho ou o número de pontos de injeção mudava tudo. Mais plástico derretido preenchia a cavidade, compensando a contração de forma eficaz³ . Essa mudança resolveu os problemas de contração. Funcionou mesmo.

Tabela: Impacto do tamanho do portão na contração

| Diâmetro do portão (mm) | Efeito no encolhimento |

|---|---|

| 0.8 | Alto |

| 1.0 – 1.2 | Reduzido |

Otimizar o sistema de resfriamento é importante. Durante meus testes, garantir um resfriamento uniforme em todo o molde evitou a contração irregular, que pode levar a defeitos. A utilização da tecnologia de resfriamento conformal ajudou bastante, alinhando os canais de resfriamento com o formato do produto e melhorando a uniformidade.

Alterações no sistema de refrigeração

Verificar a eficiência dos canais de refrigeração é fundamental. Para peças espessas, uma maior densidade de canais reduz as diferenças de contração. Os diâmetros dos canais devem permitir capacidade de refrigeração suficiente; isso é muito importante.

Os projetistas devem explorar novas tecnologias de resfriamento conformal, pois esses avanços merecem ser considerados para uma exploração mais aprofundada 5 .

Escolhendo os materiais

A escolha de materiais com menores taxas de contração é outra opção. A substituição do polipropileno pelo poliestireno, devido às suas diferentes propriedades, contribuiu para reduzir significativamente as taxas de contração.

A modificação dos materiais de enchimento nos compósitos também ajustou bem as taxas de contração, sendo uma medida eficaz.

Compreender essas alterações nos parâmetros do processo é crucial. Ajustar as velocidades de injeção, as temperaturas de fusão e as pressões de recalque melhora as trocas de molde e ajuda bastante a reduzir a contração.

Aumentar o tamanho do ponto de injeção reduz a contração.Verdadeiro

Um canal de injeção maior permite que mais plástico derreta, compensando a contração.

O polipropileno apresenta menor encolhimento do que o poliestireno.Falso

O poliestireno apresenta taxas de encolhimento menores em comparação com o polipropileno.

Quando é o momento certo para trocar os materiais plásticos para combater o encolhimento?

A contração em peças plásticas parece ser um problema invisível que assombra a linha de produção. Essa questão pode interromper o progresso. A troca de materiais no momento certo provavelmente resolve o problema.

Considere usar plásticos diferentes se os que você usa atualmente não atenderem às especificações de tamanho ou encolherem demais. O poliestireno pode ser uma boa opção. Esse material geralmente encolhe menos, o que provavelmente ajuda a manter a qualidade do produto estável.

Entendendo a retração do material

Imagine observar uma peça de plástico esfriando. Ela parece encolher como um balão murchando. Isso acontece porque o material se contrai durante o resfriamento, o que pode alterar o tamanho final do seu produto.

Avaliação das propriedades dos materiais

Quando o seu material apresenta um desempenho ruim, é hora de buscar outra opção. Considere usar polipropileno (PP), que encolhe bastante. É como construir um castelo de areia com ondas invadindo. Usar poliestireno (PS) pode ser uma ótima solução.

Tabela comparativa: Plásticos comuns e taxas de retração

| Material | Encolhimento típico (%) |

|---|---|

| Polipropileno (PP) | 1.5 – 2.0 |

| Poliestireno (PS) | 0.4 – 0.7 |

| Polietileno (PE) | 1.5 – 3.0 |

Ajustando as formulações

No início do meu trabalho com compósitos, percebi algo crucial: alterar a quantidade de carga realmente reduz os problemas de contração. Experimente usar menos fibras orgânicas ou adicionar algumas microesferas de vidro.

Otimização de Processos

Otimizar as configurações de moldagem por injeção 6 é muito útil antes de trocar de material. Ajustar a pressão de recalque, a velocidade de injeção ou a temperatura do molde pode resolver problemas de contração sem a necessidade de trocar de material.

Considerações específicas do material

Nem todos os plásticos reagem da mesma forma ao calor e à pressão:

- Para plásticos cristalinos , o ajuste da temperatura de fusão foi crucial para uma cristalização uniforme.

- Para plásticos amorfos , manter taxas de resfriamento constantes é muito importante.

O papel do projeto de moldes

Analise o projeto do seu molde antes de escolher novos materiais. Uma pequena alteração, como aumentar o diâmetro do ponto de injeção ou otimizar os canais de refrigeração, pode resolver problemas de contração e evitar a necessidade de uma mudança completa de material.

Considerar esses fatores ajuda você a decidir quando trocar um material e qual alternativa realmente lida melhor com a retração em seu processo de produção 7. Lembre-se, cada ajuste ajuda a melhorar seu trabalho.

O polipropileno apresenta maior contração do que o poliestireno.Verdadeiro

A taxa de encolhimento do polipropileno é de 1,5 a 2,0%, enquanto a do poliestireno é de 0,4 a 0,7%.

Alterar o design do molde não resolve os problemas de contração.Falso

Modificar o projeto do molde, como o tamanho do ponto de injeção, pode resolver problemas de contração.

Como a otimização do sistema de refrigeração ajuda a controlar as perdas?

Você já teve a sensação de que um pequeno detalhe poderia mudar completamente o resultado de um projeto? É exatamente isso que penso sobre os sistemas de refrigeração na moldagem por injeção. Os sistemas de refrigeração desempenham um papel crucial.

A otimização do sistema de refrigeração na moldagem por injeção é importante para o controle eficaz da contração. Uma refrigeração uniforme é essencial. Os fabricantes ajustam o layout e a densidade dos canais. Esses ajustes provavelmente ajudam a reduzir os diferentes níveis de contração. Produtos de alta qualidade e sem defeitos são o resultado desse processo.

Entendendo a Otimização do Sistema de Refrigeração

Quando comecei a aprender sobre moldagem por injeção, logo percebi que a otimização do sistema de resfriamento realmente muda a forma como lidamos com a contração. As peças moldadas esfriam e encolhem, e essa contração cria erros dimensionais, o que ninguém deseja. O papel do sistema de resfriamento é fazer com que essa contração ocorra de maneira uniforme.

Aspectos-chave da otimização do sistema de refrigeração:

-

Distribuição uniforme de temperatura:

Imagine aqueles momentos em que você quer que tudo esteja perfeito. Essa é a tarefa. Garantir uma temperatura uniforme em todo o molde evita contrações diferentes em pontos distintos. Os canais de resfriamento (8) devem cobrir todas as partes importantes do molde. -

Densidade e disposição dos canais:

É como organizar os móveis em um cômodo para obter o máximo conforto. Para peças espessas, adicionar mais canais acelera o resfriamento, reduzindo as diferenças de contração. Mas cuidado – não coloque canais em excesso em áreas mais finas.Fatores Produtos de paredes finas Produtos de paredes espessas Temperatura do Molde Mais alto Moderado Densidade de canais Mais baixo Mais alto -

Tecnologia de Resfriamento Conformal:

Essa abordagem moderna é como fazer um terno sob medida para um caimento perfeito. Ela adapta os canais de resfriamento ao formato do produto, reduzindo o tempo de ciclo e melhorando a uniformidade. Ao utilizar o resfriamento conformal , os fabricantes podem reduzir significativamente os defeitos relacionados à contração.

Ajustes Práticos

Para utilizar a otimização do resfriamento de forma eficaz, é fundamental ajustar as configurações do processo:

-

Velocidade de Injeção e Temperatura de Fusão:

Ajustar esses parâmetros é como aperfeiçoar uma receita. Valores muito altos ou muito baixos comprometem o equilíbrio. Ajustes adequados ajudam a preencher a cavidade de forma uniforme, reduzindo a contração. Equilibrar esses parâmetros sem utilizar uma temperatura de fusão muito alta é fundamental. -

Pressão e tempo de retenção:

Aumentar esses parâmetros permite que mais material fundido preencha a cavidade, compensando a contração de volume durante o resfriamento — como regar uma planta na medida certa. Alterações graduais, baseadas no produto, provavelmente são as melhores opções.

Para obter mais informações, explorar os efeitos da velocidade de injeção 10 e o controle da temperatura de fusão 11 pode ser útil. Ao otimizar esses elementos, encontramos um equilíbrio entre produção rápida e alta qualidade, combatendo diretamente a contração.

O resfriamento uniforme reduz a variação de encolhimento.Verdadeiro

A distribuição uniforme da temperatura minimiza as diferenças de retração local.

O resfriamento conformal aumenta o tempo de ciclo.Falso

O resfriamento conformal reduz o tempo de ciclo, aumentando a uniformidade.

Conclusão

O gerenciamento eficaz da contração em produtos moldados por injeção envolve o ajuste dos parâmetros do processo, a otimização do projeto do molde e a seleção de materiais com baixa contração para melhorar a qualidade e a precisão do produto.

-

O ajuste da temperatura de fusão garante uma cristalização uniforme, reduzindo a contração e melhorando a qualidade do produto. ↩

-

O resfriamento conforme melhora a uniformidade do resfriamento, reduzindo as inconsistências de contração em produtos moldados. ↩

-

Aprenda como a variação no tamanho do ponto de injeção afeta a distribuição da pressão e minimiza a contração em produtos moldados. ↩

-

Descubra como o resfriamento conformal melhora a uniformidade e reduz a contração na moldagem por injeção. ↩

-

Descubra métodos de resfriamento de ponta que otimizem o desempenho do molde e reduzam defeitos. ↩

-

Aprenda métodos detalhados para otimizar os parâmetros de moldagem por injeção, o que pode reduzir a necessidade de troca de materiais. ↩

-

Descubra estratégias para aprimorar os processos de produção que podem mitigar as perdas sem alterar os materiais. ↩

-

Aprenda a projetar canais de resfriamento eficazes para garantir uma distribuição uniforme de temperatura nos moldes. ↩

-

Descubra como a tecnologia de resfriamento conformal reduz o tempo de ciclo e melhora a uniformidade do resfriamento. ↩

-

Entenda como o ajuste da velocidade de injeção pode minimizar a contração em produtos moldados. ↩

-

Descubra como o controle da temperatura de fusão influencia a qualidade e a contração do produto. ↩