Você já parou para pensar nos heróis desconhecidos da moldagem de plástico? Vamos explorar o fascinante mundo dos canais de injeção!

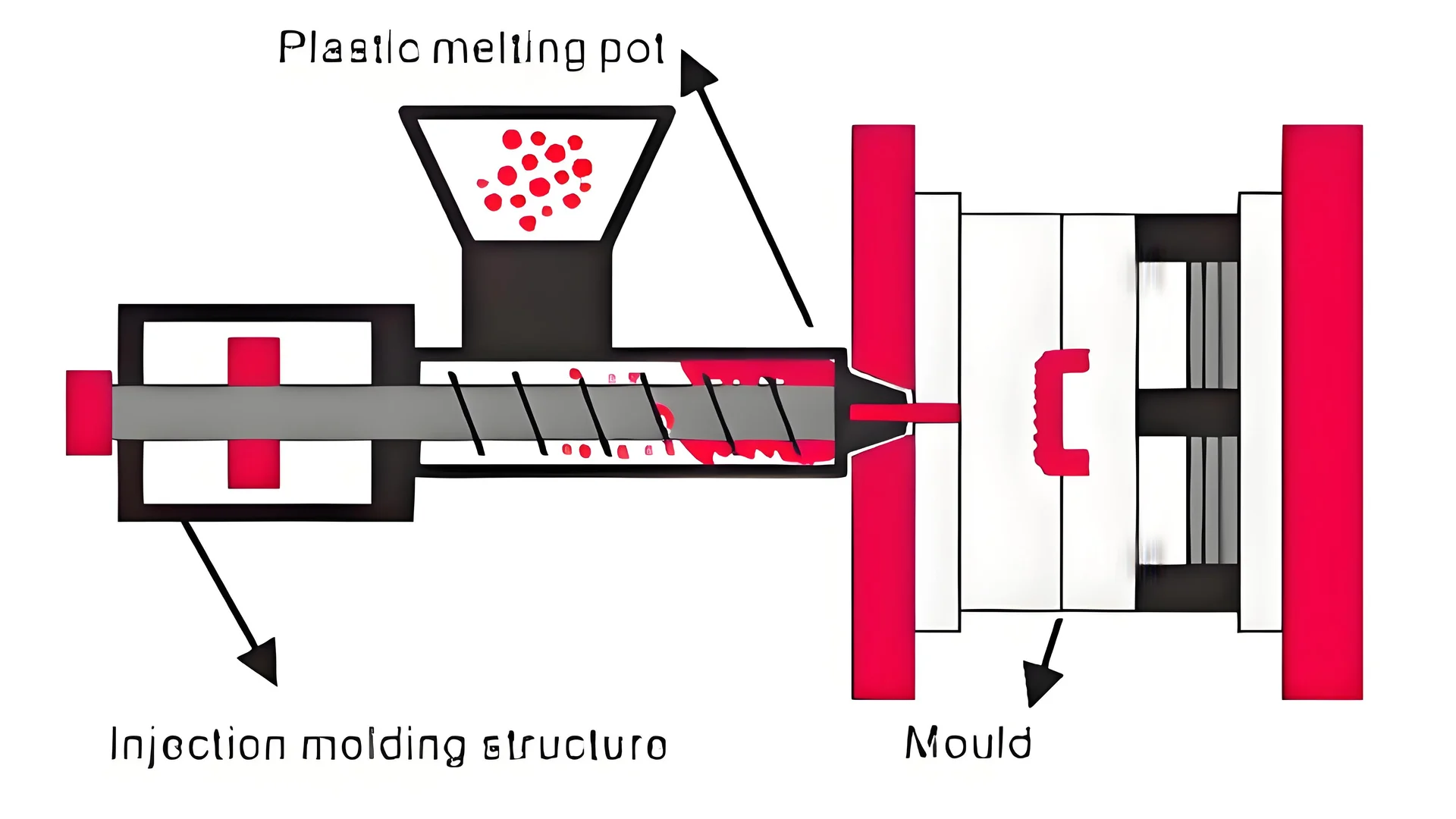

Na moldagem de plástico, o canal de alimentação direciona o plástico fundido da máquina de injeção para a cavidade do molde, influenciando a velocidade de produção e a qualidade do produto final, tornando seu projeto crucial para processos de moldagem eficientes e eficazes.

Ainda me lembro da primeira vez que vi um canal de alimentação em ação, no início da minha carreira em design de produto. Foi fascinante. Esse canal essencial guiava o plástico fundido da máquina diretamente para o molde. O canal de alimentação é mais do que apenas um caminho. É a espinha dorsal de um processo eficiente. Os designers precisam entender seus detalhes, desde os canais principais até os pontos de injeção. Esse conhecimento é fundamental. É muito importante para quem deseja aprimorar seus projetos. Dominar essa parte transforma suas criações e realmente melhora a eficiência da produção. Muda tudo!

O canal de distribuição conduz o plástico fundido até a cavidade do molde.Verdadeiro

Essa afirmação é verdadeira, pois a principal função do canal de alimentação é transportar o plástico fundido da máquina de injeção para o molde, garantindo o preenchimento adequado.

O design do canal de alimentação não tem impacto na eficiência da produção.Falso

Essa afirmação é falsa; o design do canal de alimentação afeta significativamente tanto a eficiência da produção quanto a qualidade do produto nos processos de moldagem de plástico.

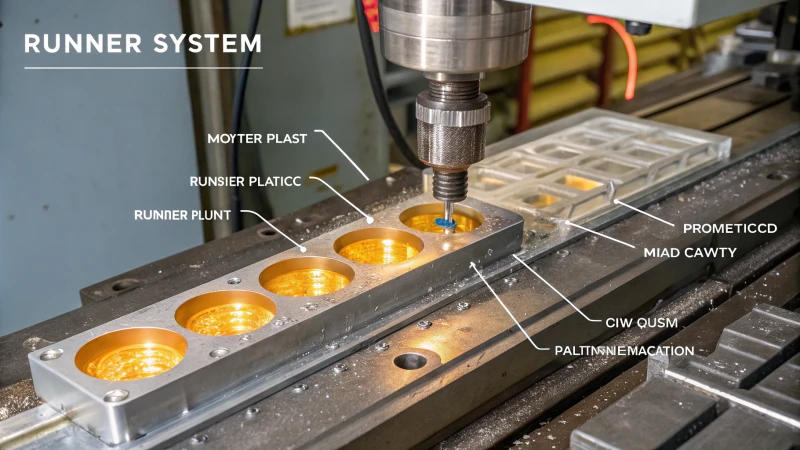

Quais são os diferentes tipos de sistemas de canais de distribuição?

Você já parou para pensar em como funciona a mágica da moldagem por injeção? Vamos explorar o incrível mundo dos sistemas de canais de injeção. Os sistemas de canais ajudam a tornar esse processo muito mais eficiente e eficaz.

A moldagem por injeção utiliza três sistemas de canais: os canais principais transportam o plástico fundido até o molde, os canais secundários o distribuem dentro do molde e os pontos de injeção o direcionam para a cavidade do molde, garantindo uma qualidade consistente.

Entendendo os Sistemas de Corrediças

Na moldagem por injeção, o sistema de canais desempenha um papel crucial na determinação da eficiência e eficácia do processo de moldagem. Ele consiste em vários componentes que garantem o fluxo contínuo do plástico fundido da máquina de moldagem por injeção para a cavidade do molde. Vamos explorar os diferentes tipos de sistemas de canais:

Corredor Principal

O canal principal é onde tudo começa. Imagine-o como uma rodovia que conecta o bico da máquina de moldagem por injeção aos canais secundários. Seu design é muito importante; ele ajuda a reduzir a perda de pressão e mantém temperaturas estáveis. Normalmente cônico, possui um ângulo de inclinação entre 2° e 6° para facilitar o fluxo suave.

| Característica | Detalhes |

|---|---|

| Diâmetro | bico da máquina de fósforos |

| Forma | Cônico |

| Propósito | Garantir um fluxo de plástico fundido eficiente |

Lembro-me de ter aprendido sobre canais de alimentação principais e como seu design simples impacta a qualidade do produto final. Um canal de alimentação principal bem projetado reduz defeitos e mantém a consistência. Verdadeiramente, um divisor de águas.

Corredor de galhos

O canal de distribuição secundário funciona como uma rede de vias a partir da rodovia principal. Ele espalha o plástico fundido uniformemente para cada canal, garantindo que cada parte do molde receba o que precisa. Os formatos variam bastante, incluindo circular, semicircular, trapezoidal ou em forma de U, cada um com suas vantagens:

- Circular: Oferece baixa resistência ao fluxo, mas é complexo durante o processamento do molde.

- Trapezoidal e em forma de U: Manuseio mais fácil e geralmente proporcionam melhor fluxo de fusão.

A escolha do formato correto depende de fatores como o tipo de plástico, o tamanho do produto e as condições do processo. Canais de ramificação mais curtos geralmente apresentam melhor desempenho, pois reduzem a perda de pressão e as variações de temperatura.

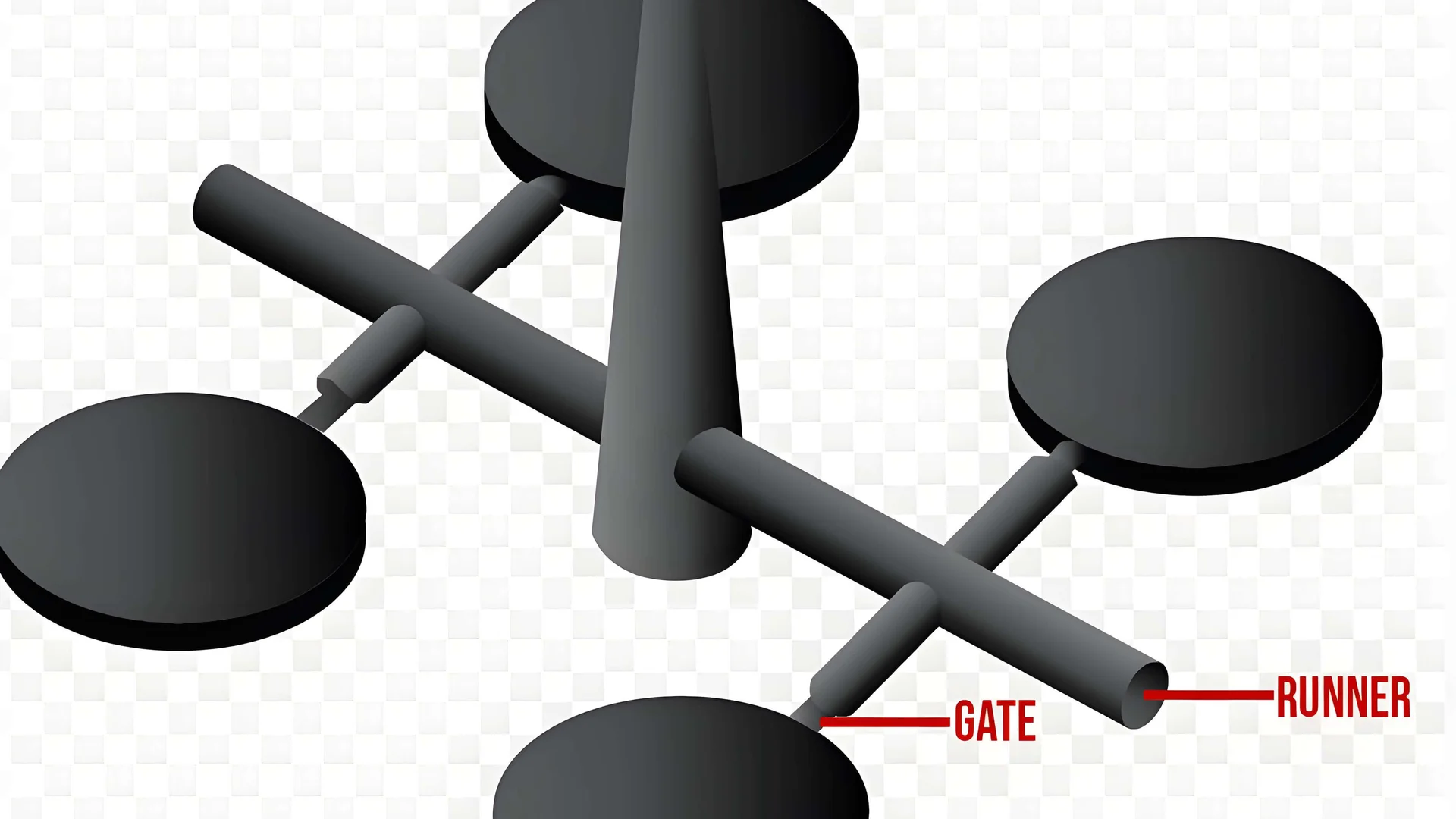

Portão

Por fim, o canal de alimentação é a última parada antes da entrada na cavidade do molde. Ele controla a velocidade e a direção; essa peça é crucial em nosso sistema. Diferentes canais de alimentação são adequados para diversos usos:

- Porta lateral: Ideal para produtos de pequeno a médio porte; permite uma entrada lateral suave.

- Sistema Point Gate: Ideal para produtos estéticos; no entanto, requer maior pressão de injeção devido ao seu tamanho.

| Tipo de portão | Aplicativo | Vantagens |

|---|---|---|

| Portão Lateral | Produtos de pequeno/médio porte | Entrada suave |

| Portão do Ponto | Produtos de alta qualidade | Marcas mínimas na superfície |

Compreender esses sistemas é essencial para designers como eu, que buscam equilibrar funcionalidade e estética, garantindo processos de produção eficientes. Quem tiver interesse em aprender mais deve explorar as técnicas avançadas de projeto de moldes¹ ou as melhores práticas em configuração de sistemas de canais² . Aprimoramos constantemente nossa técnica para entregar resultados excepcionais.

Os canais principais são cônicos para minimizar a perda de pressão.Verdadeiro

Os canais principais na moldagem por injeção são projetados em formato cônico para reduzir a perda de pressão, garantindo um fluxo eficiente do plástico fundido da máquina para a cavidade do molde.

Os suportes para galhos só podem ter formato circular.Falso

Os canais de distribuição podem ter vários formatos, incluindo circular, trapezoidal e em forma de U, cada um oferecendo diferentes vantagens para a distribuição do fluxo de material fundido.

Como o design do canal de injeção afeta a eficiência da moldagem por injeção?

Você já parou para pensar em como um canal de injeção, que parece tão simples, afeta todo o processo de moldagem por injeção? Diferentes designs de canais realmente alteram a eficiência. Eles reduzem custos. A qualidade do produto melhora com esses designs.

Um design eficiente de canais de injeção minimiza a perda de pressão, mantém a temperatura do material fundido e reduz os tempos de ciclo, diminuindo o desperdício e os custos de produção, ao mesmo tempo que melhora a qualidade do produto.

Entendendo o projeto de canais de injeção na moldagem por injeção

Quando comecei a aprender sobre moldagem por injeção, logo percebi a importância do sistema de canais de alimentação. É o caminho por onde o plástico fundido flui da máquina de injeção para o molde. Essa parte precisa estar correta, pois impacta significativamente a eficiência da produção.

Um sistema de canais bem projetado pode aumentar significativamente a eficiência do processo de moldagem por injeção, minimizando a perda de pressão e garantindo uma distribuição uniforme do material fundido. Os principais aspectos do projeto de canais incluem o canal principal , os canais secundários e o ponto de injeção .

Principais características do corredor

O canal principal conecta a máquina de injeção aos canais secundários do molde. Seu projeto é crucial para manter as características de fluxo do plástico fundido.

- Formato cônico : O formato cônico, geralmente com um ângulo de inclinação entre 2° e 6°, permite um fluxo suave. É como dar um leve empurrão no plástico ao longo de seu percurso.

- Correspondência de Diâmetros : O diâmetro da extremidade menor corresponde ao do bocal para minimizar a turbulência e garantir uma transição eficiente. Essa correspondência proporciona uma sensação de perfeição, como assistir a uma corrida perfeita – tudo flui com extrema suavidade.

Os canais principais, quando projetados corretamente, reduzem as perdas de pressão , o que, por sua vez, diminui os tempos de ciclo e aumenta a eficiência geral da produção.

Funcionalidade Branch Runner

Os canais de distribuição distribuem o plástico fundido uniformemente para cada ponto de injeção. Seu design afeta não apenas a taxa de fluxo, mas também a qualidade do produto. Ao longo do tempo, descobri formatos comuns que atendem a diferentes necessidades:

| Formato do corredor | Vantagens | Desvantagens |

|---|---|---|

| Circular | Menor resistência ao fluxo | Difícil de abrir durante o processamento do molde |

| Trapezoidal | Fácil de processar, bom desempenho de fluxo | Resistência moderada |

| em forma de U | Fluxo equilibrado e facilidade de processamento | Requer mais espaço |

Escolher o formato correto com base nos requisitos do produto e no tipo de plástico pode aumentar a eficiência.

Considerações sobre o projeto de portões

Vamos falar sobre o ponto de entrada – o último ponto de controle antes do plástico entrar no molde. Seu design controla o fluxo do material fundido:

- Portão lateral : Este é versátil! Adapta-se a espaços pequenos e médios e garante uma entrada suave pela lateral.

- Injeção por Ponta : Se a aparência for importante, essa injeção deixa marcas mínimas, mas exige maior pressão de injeção, o que afeta o tempo de ciclo e o consumo de energia.

Impacto na eficiência da moldagem por injeção

Refletindo sobre minhas experiências, percebi o quanto o design dos canais de injeção impacta a eficiência da moldagem por injeção. Aqui estão alguns fatores que sempre considero:

- Perda de pressão : Um design inteligente do canal de alimentação reduz a queda de pressão, garantindo um enchimento eficiente e ciclos mais curtos.

- Controle de temperatura : Manter a temperatura ideal do material derretido durante todo o percurso é fundamental; canais mal projetados podem causar perda indesejada de calor – acredite, eu já vi isso acontecer!

- Utilização de materiais : Corredores eficientes geram menos resíduos, reduzindo custos com materiais e contribuindo para a sustentabilidade. Cada pequena ação conta!

Para quem tem curiosidade em saber como os diferentes tipos de canais de alimentação afetam a produção, confira os diferentes tipos de canais de alimentação 3 ou explore as funções de gate 4. Aprender sobre o design de canais de alimentação me abriu os olhos e espero que traga clareza para você, à medida que aprimora seus processos!

Canais de injeção bem projetados minimizam a perda de pressão na moldagem.Verdadeiro

Um design eficiente de canais de injeção reduz a queda de pressão, melhorando o fluxo e os tempos de ciclo na moldagem por injeção, resultando em maior eficiência de produção.

Os canais de alimentação circulares são os mais indicados para todos os processos de moldagem por injeção.Falso

Embora os canais de alimentação circulares ofereçam baixa resistência, podem ser difíceis de abrir durante o processamento, o que os torna não sendo ideais para todas as aplicações.

Que desafios podem surgir com os sistemas de corredores?

Explorar o mundo dos sistemas de canais de injeção na moldagem por injeção apresenta muitos desafios. Esses desafios influenciam a eficiência da produção e também impactam a qualidade dos produtos finais. Vamos analisar essas questões juntos!

Os sistemas de canais de injeção enfrentam desafios como obstruções no ponto de injeção, desequilíbrios no fluxo, problemas de temperatura e perda de pressão. Compreender esses problemas é crucial para manter a eficiência da produção e a qualidade do produto.

Entendendo os desafios do sistema Runner

Os sistemas de canais de injeção são cruciais para o fornecimento eficiente do plástico fundido às cavidades do molde. No entanto, diversos desafios podem surgir durante esse processo, afetando a qualidade do produto final e a eficiência da produção.

1. Bloqueios de Portões

Um dos problemas mais comuns é o bloqueio do canal de injeção. Imagine a seguinte situação: o molde está pronto, mas o canal de injeção está bloqueado durante o processo. O plástico não consegue entrar corretamente na cavidade do molde, causando preenchimentos incompletos e defeitos como falhas na injeção. Para mitigar esse problema, os projetistas devem considerar a otimização do projeto do canal de injeção e garantir um fluxo de material fundido adequado.

2. Desequilíbrio de fluxo

O desequilíbrio de fluxo ocorre quando o plástico fundido não se distribui uniformemente por várias cavidades. Em um projeto, o plástico não se espalhou uniformemente pelas cavidades, levando a variações na espessura da parede e inconsistência geral do produto. O uso de ferramentas avançadas de simulação pode ajudar a prever padrões de fluxo e ajustar as dimensões dos canais de distribuição de acordo para obter uma distribuição uniforme do material fundido .

3. Problemas de controle de temperatura

Manter a temperatura ideal dentro do sistema de canais de injeção é vital. Flutuações de temperatura podem levar à solidificação prematura ou à degradação do material plástico, afetando suas propriedades mecânicas. Estratégias eficazes de gerenciamento de temperatura incluem o uso de unidades de controle de temperatura e o monitoramento dos perfis térmicos ao longo do ciclo de injeção .

4. Perda de pressão

A perda de pressão ao longo do sistema de distribuição pode afetar severamente o desempenho da injeção. Certa vez, um sistema de distribuição mal projetado causou quedas de pressão significativas; a sensação era de uma luta constante. O projeto dos sistemas de distribuição, tanto principais quanto secundários, deve minimizar as quedas de pressão, considerando aspectos como diâmetro e comprimento. A implementação de projetos aerodinâmicos pode reduzir significativamente a resistência ao fluxo, aumentando, em última análise, a eficiência da produção.

| Desafio | Descrição | Estratégias de Mitigação |

|---|---|---|

| Bloqueios de Portões | Bloqueio da comporta impedindo o enchimento adequado | Otimizar o projeto do portão e verificar as propriedades do fluxo de material |

| Desequilíbrio de fluxo | Distribuição desigual entre as cavidades | Utilize ferramentas de simulação para prever o fluxo |

| Controle de temperatura | Flutuações que afetam as propriedades dos materiais | Utilize unidades de controle de temperatura |

| Perda de pressão | A perda de pressão afeta o desempenho da injeção | Projete corredores com geometria otimizada |

5. Variabilidade do material

A variabilidade dos materiais complica o projeto dos canais de injeção, pois diferentes plásticos têm características de fluxo únicas. Testar os materiais em condições esperadas ajuda a identificar potenciais problemas logo no início; isso economiza horas de solução de problemas posteriormente, quando você testar os materiais 8 .

Ao abordar esses desafios por meio de um projeto e testes cuidadosos, os fabricantes podem melhorar a eficiência operacional e a qualidade do produto em seus processos de moldagem por injeção.

O entupimento dos canais de injeção pode causar preenchimento incompleto em processos de moldagem por injeção.Verdadeiro

Quando os canais de injeção estão bloqueados, o plástico derretido não consegue entrar no molde, o que leva a defeitos como falhas na injeção.

As flutuações de temperatura não afetam a qualidade do produto na moldagem.Falso

Temperaturas inconsistentes podem degradar os materiais, afetando as propriedades mecânicas e a qualidade do produto.

Como a otimização dos corredores pode melhorar a qualidade do produto?

Você já parou para pensar em como uma pequena alteração no design pode levar a uma grande melhoria na qualidade do produto? Vamos entrar no fascinante mundo dos canais de injeção. Exploraremos como a otimização pode fazer uma diferença realmente significativa.

A otimização dos canais de alimentação melhora a qualidade do produto, otimizando o fluxo do material fundido, reduzindo o tempo de ciclo e minimizando defeitos. Elementos críticos incluem o projeto adequado dos canais de alimentação principais e secundários, além de especificações precisas para os pontos de injeção.

Entendendo os Canais de Distribuição na Moldagem por Injeção

Como alguém que passou anos trabalhando com design de produto, sei que entender a moldagem por injeção é crucial para obter melhor qualidade do produto. Os canais de alimentação guiam o plástico fundido do bico da máquina até a cavidade do molde. Esses canais muitas vezes passam despercebidos, mas são extremamente importantes. Otimizá-los melhora a produção e os resultados do produto.

Para otimizar a qualidade do produto na moldagem por injeção, é essencial entender o que são canais de distribuição. O canal de distribuição é o caminho por onde o plástico fundido flui, desde o bico da máquina de moldagem por injeção até a cavidade do molde. Ao otimizar o sistema de canais de distribuição, os fabricantes podem garantir um fluxo de plástico suave e eficiente.

Principais características dos corredores

- Canal Principal : Este é o caminho principal do bico até o canal secundário. Ele deve ser projetado para minimizar a perda de pressão e a queda de temperatura durante a injeção. Um ângulo de conicidade típico para o canal principal fica entre 2° e 6°, o que auxilia na manutenção do movimento de avanço do material fundido. Lembro-me de um projeto em que a alteração do ângulo de conicidade de 4° para 5° melhorou significativamente a eficiência da produção.

| Recurso | Descrição |

|---|---|

| Função | Conecta o bico ao molde, minimizando a perda de pressão |

| Ângulo de conicidade | Normalmente 2° – 6° |

| Considerações de projeto | Deve acomodar o fluxo de fusão e minimizar a perda de calor |

- Canaletas de Distribuição : Esses canais conectam-se às comportas e distribuem o plástico uniformemente. Vários formatos, como circular e trapezoidal, podem afetar significativamente o desempenho do fluxo. Descobri que experimentar diferentes formatos pode alterar bastante o desempenho do fluxo; cada formato tem vantagens e desvantagens específicas.

Importância do design do portão

O ponto de entrada é crucial, pois é o último ponto antes do plástico entrar na cavidade do molde. Seu tamanho e formato afetam o acabamento da superfície e a resistência estrutural. Por exemplo:

- Porta lateral : Adequada para produtos de pequeno a médio porte; permite a entrada suave pela lateral.

- Injeção por ponta : Ideal para produtos com acabamento de alta qualidade; requer maior pressão de injeção, mas deixa marcas mínimas na superfície.

Trabalhei em um produto onde a mudança de uma injeção lateral para uma injeção por ponta melhorou significativamente a aparência e reduziu as marcas na superfície.

| Tipo de portão | Adequado para | Vantagens |

|---|---|---|

| Portão Lateral | Produtos de pequeno/médio porte | Entrada tranquila, menos interrupções no fluxo |

| Portão do Ponto | Produtos de alta qualidade estética | Marcas superficiais mínimas, melhor estética |

Benefícios da Otimização do Corredor

Eis por que a otimização do executor é importante:

- Melhoria na eficiência do fluxo : Um sistema de canais adequado reduz a perda de pressão, garantindo um preenchimento mais uniforme da cavidade do molde. Tenho observado essa melhoria no desempenho dos meus projetos.

- Redução do tempo de ciclo : Os bons operadores reduzem os ciclos de produção ao diminuir os atrasos causados por problemas de fluxo; lembro-me de como uma simples reformulação reduziu nosso tempo de ciclo em quase 20%.

- Produtos consistentes : Com corredores refinados, as diferenças de tamanho e qualidade diminuem, resultando em produtos uniformes, que é o objetivo dos designers.

- Menos desperdício : Os canais de alimentação otimizados não só melhoram a qualidade, como também reduzem o desperdício, beneficiando tanto os custos quanto a sustentabilidade; sempre me entusiasmo com a ideia de sermos mais ecológicos na fabricação.

Para aprofundar as técnicas específicas de otimização de canais de alimentação, explore as técnicas avançadas de projeto de canais de alimentação 9. Este recurso fornece informações sobre abordagens práticas que podem ser implementadas em processos de fabricação modernos.

A otimização dos canais de injeção reduz a perda de pressão na moldagem por injeção.Verdadeiro

Um design eficiente do sistema de canais de injeção minimiza a perda de pressão, garantindo um fluxo de material fundido eficiente e melhorando a qualidade do produto durante o processo de moldagem por injeção.

Os canais de ramificação não afetam o desempenho do fluxo de plástico.Falso

O formato e o design dos canais de injeção influenciam significativamente a uniformidade do fluxo de plástico, afetando a qualidade geral do produto moldado.

Conclusão

Os canais de alimentação na moldagem de plástico são essenciais para um fluxo de material fundido eficiente, afetando a velocidade de produção e a qualidade do produto. Compreender seu projeto pode melhorar significativamente os resultados da fabricação.

-

Este link oferece uma análise aprofundada de sistemas de canais de injeção, aprimorando sua compreensão e aplicação em processos de projeto. ↩

-

Explore as melhores práticas para configurar sistemas de produção e melhorar a eficiência e a qualidade do produto em seus projetos. ↩

-

Descubra como a otimização do projeto dos canais de injeção pode melhorar seus processos de fabricação, economizando tempo e custos, além de aumentar a qualidade do produto. ↩

-

Explore exemplos detalhados de diferentes designs de portões e seus efeitos na produção para aprimorar sua compreensão. ↩

-

Este link fornece informações sobre problemas comuns enfrentados em sistemas de canais de injeção e soluções para otimizar o desempenho. ↩

-

Aprenda como obter uma distribuição uniforme do material fundido com projetos de canais de alimentação eficazes. ↩

-

Compreenda as melhores práticas para manter o controle de temperatura em sistemas de canais de distribuição para obter melhores resultados. ↩

-

Descubra como minimizar a perda de pressão em sistemas de canais de distribuição para aumentar a eficiência da produção. ↩

-

Este link oferece informações avançadas sobre técnicas de otimização de canais de distribuição que podem melhorar significativamente seus processos de fabricação. ↩