Você já se perguntou como uma simples cavidade em um molde dá forma aos objetos que usamos diariamente?

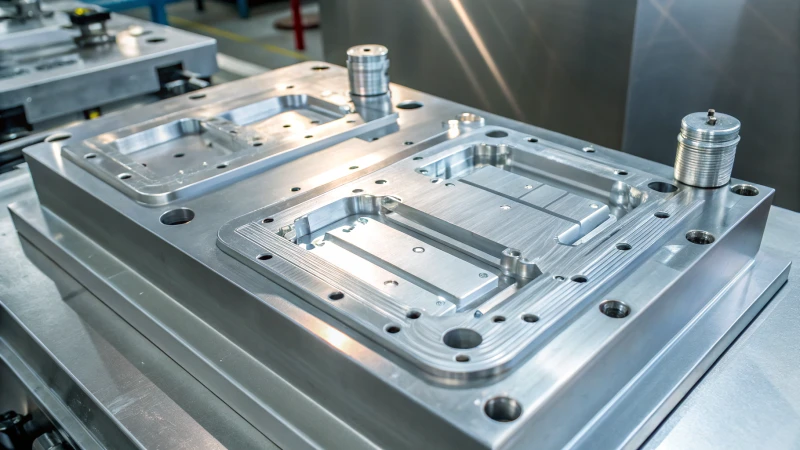

Na moldagem por injeção, a cavidade é a seção oca do molde que dá forma ao plástico fundido. Ela determina a aparência final e a precisão do produto, fatores essenciais para a exatidão da fabricação.

Lembro-me de quando aprendi sobre cavidades em moldes; foi como descobrir uma forma de arte oculta. Esses espaços podem parecer apenas cavidades vazias, mas são os heróis desconhecidos na criação de tudo, desde pequenos carrinhos de brinquedo até elegantes garrafas de plástico. Imagine a cavidade como o cinzel do escultor, definindo cada contorno e detalhe com precisão. Seja um molde de cavidade única para uma peça personalizada ou um molde de múltiplas cavidades para produção em massa, cada tipo tem seu charme e eficiência. Essa compreensão não só aprimora nossos projetos, como também aumenta nossa eficiência de produção, garantindo que obtemos exatamente o que imaginamos.

Na moldagem por injeção, a cavidade define a estrutura externa.Verdadeiro

A cavidade define as características externas da peça moldada.

As cavidades não têm impacto na eficiência da produção.Falso

O design da cavidade influencia a precisão, afetando a velocidade e a qualidade da produção.

- 1. O que é um molde de cavidade única e quando você deve usá-lo?

- 2. Como os moldes multicavidades aumentam a eficiência da produção?

- 3. Por que o controle de temperatura é crucial para o desempenho da cavidade?

- 4. Como os acabamentos de superfície das cavidades afetam a qualidade do produto?

- 5. Conclusão

O que é um molde de cavidade única e quando você deve usá-lo?

Imagine construir o modelo de carro dos seus sonhos com apenas um molde! Essa é a mágica dos moldes de cavidade única na fabricação.

Um molde de cavidade única, ideal para produção de baixo volume e tarefas de precisão, é usado para prototipagem ou fabricação de peças grandes e complexas, moldando o plástico fundido em uma única cavidade.

Entendendo os moldes de cavidade única

Sabe aquela sensação de estar prestes a criar algo único e especial, como um presente personalizado? É exatamente essa a sensação de usar um molde de cavidade única¹ . Esse molde tem apenas uma cavidade, que funciona como uma impressão negativa do produto final. Imagine que você está trabalhando em um carrinho de brinquedo personalizado — a cavidade reproduz cada detalhe do carrinho, desde as linhas elegantes da carroceria até as rodinhas minúsculas.

Quando usar moldes de cavidade única?

- Produção de baixo volume : Às vezes, você não busca produção em massa; precisa apenas de uma quantidade suficiente para testar o mercado. Para essas pequenas tiragens onde a precisão é fundamental, os moldes de cavidade única são a melhor opção.

- Peças Complexas : Lembra daquela vez que tentei fazer um jogo de xadrez complexo para um amigo? Exigia precisão, assim como na criação de protótipos personalizados ou designs intrincados.

- Peças grandes : Se você estiver trabalhando em algo grande, como um componente grande que requer resfriamento cuidadoso, os moldes de cavidade única ajudam a minimizar a contração e garantem a qualidade.

| Caso de uso | Descrição |

|---|---|

| Prototipagem | Garante precisão e qualidade em pequenos lotes |

| Produtos personalizados | Adequado para componentes únicos e de alto valor |

| Componentes grandes | Manipula objetos de tamanho considerável com recursos detalhados |

Comparando com moldes multicavidades

Enquanto os moldes de cavidade única são como aquela peça artesanal exclusiva, os moldes de múltiplas cavidades são a escolha ideal para a produção em massa. Eles produzem várias peças em um único ciclo, acelerando o processo, mas às vezes sacrificando detalhes delicados.

Principais diferenças:

- Velocidade de produção : É como ter vários pares de mãos trabalhando simultaneamente; os moldes multicavidades proporcionam ciclos mais rápidos, fundindo diversas peças de uma só vez.

- Eficiência de custos : Quando a demanda é alta, esses moldes reduzem os custos produzindo mais em menos tempo.

- Consistência das peças : Assim como um mestre artesão se concentra em uma peça de cada vez, os moldes de cavidade única proporcionam qualidade e acabamento consistentes.

Para nós, que trabalhamos com manufatura e design, entender essas nuances nos ajuda a decidir como equilibrar precisão e volume de forma eficaz. Aprofunde-se nas considerações de projeto de moldes³ para ver como essas escolhas impactam tudo, desde os resultados da produção até a qualidade do produto.

Os moldes de cavidade única são ideais para produção em grande volume.Falso

Os moldes de cavidade única são os mais indicados para produção de baixo volume devido à sua precisão.

Os moldes com múltiplas cavidades oferecem ciclos de produção mais rápidos do que os moldes com uma única cavidade.Verdadeiro

Os moldes multicavidades produzem várias peças por ciclo, aumentando a velocidade.

Como os moldes multicavidades aumentam a eficiência da produção?

Imagine dobrar sua produção sem dobrar seu trabalho! Essa é a mágica dos moldes multicavidades.

Os moldes multicavidades aumentam a eficiência da produção ao moldar várias peças simultaneamente, reduzindo significativamente o tempo de ciclo e os custos por unidade, além de aumentar a produção geral em comparação com os moldes de cavidade única.

Compreendendo os moldes multicavidades

Ainda me lembro da primeira vez que vi um molde multicavidades. Foi como presenciar um balé perfeitamente coreografado, onde cada cavidade do molde dançava em perfeita harmonia com o plástico derretido, criando peças idênticas em um ciclo elegante. Em essência, esses moldes abrigam múltiplas cavidades dentro de uma única base, permitindo moldar diversas peças simultaneamente.

Vantagens em relação aos moldes de cavidade única

- Aumento da produção : Imagine usar um molde de 6 cavidades — é como ter seis pares de mãos trabalhando ao mesmo tempo, multiplicando sua produção sem nenhum esforço extra. Os moldes multicavidades são verdadeiramente uma maravilha quando se trata de aumentar as taxas de produção.

- Eficiência de custos : Cada ciclo gera mais peças, o que significa uma redução significativa no custo por peça. É uma situação vantajosa para todos, pois economiza mão de obra, tempo de máquina e energia.

Fatores a considerar

- Uniformidade das peças : Garantir que cada peça seja exatamente igual à seguinte pode ser complicado. É como assar biscoitos — a temperatura consistente do forno e a distribuição uniforme da massa são essenciais para obter biscoitos perfeitos sempre.

- Design do molde : Um design bem pensado reduz o tempo de ciclo e minimiza os defeitos, assim como ter uma receita confiável que garante resultados perfeitos em cada fornada.

| Recurso | Molde de cavidade única | Molde Multi-Cavidades |

|---|---|---|

| Taxa de produção | Baixo | Alto |

| Eficiência de custos | Moderado | Alto |

| Complexidade | Simples | Complexo |

Cenários de aplicação

Esses moldes se destacam em ambientes de produção de alto volume, como embalagens ou componentes automotivos. Imagine produzir tampas de garrafa de plástico um molde multicavidades pode produzir milhares de tampas por hora, atendendo facilmente à demanda.

Desafios na utilização de moldes multicavidades

Embora sejam ferramentas fantásticas, exigem um pouco de habilidade. A calibração precisa é crucial, pois mesmo pequenas variações podem causar inconsistências, assim como um pequeno deslize pode levar a biscoitos queimados. Além disso, o custo inicial de criação de moldes multicavidades pode ser alto, mas a eficiência e a economia a longo prazo compensam o investimento.

Moldes com múltiplas cavidades aumentam as taxas de produção em seis vezes.Verdadeiro

Um molde de 6 cavidades produz seis vezes mais peças por ciclo do que um molde de cavidade única.

Moldes de cavidade única são mais econômicos do que moldes de múltiplas cavidades.Falso

Os moldes com múltiplas cavidades reduzem o custo por peça devido à maior eficiência de produção.

Por que o controle de temperatura é crucial para o desempenho da cavidade?

Já se perguntou por que alguns produtos de plástico mantêm sua forma enquanto outros deformam? Tudo se resume ao controle de temperatura durante a moldagem.

O controle de temperatura é vital na moldagem por injeção para garantir o resfriamento uniforme do plástico, o que minimiza defeitos como deformação e encolhimento, mantendo assim a forma e a qualidade das peças moldadas.

Entendendo a cavidade na moldagem por injeção

Imagine a cavidade de um molde como uma planta ou um esqueleto do produto final. É como quando tentei fazer meu primeiro bolo elaborado e percebi como os detalhes na forma faziam toda a diferença. A cavidade é onde o plástico derretido é injetado, assumindo os detalhes complexos do design. Se você estiver criando algo como um carrinho de brinquedo, cada pequena saliência e ranhura precisa estar perfeita.

O papel do controle de temperatura

Quando se trata de moldagem, o controle de temperatura é o herói desconhecido. Imagine tentar assar pão sem regular a temperatura do forno — você acabaria com uma casca crocante e um miolo mole. O mesmo conceito se aplica aqui. O controle de temperatura garante que, à medida que o plástico derretido preenche a cavidade, ele esfrie uniformemente, reduzindo imperfeições como deformação e encolhimento.

| Benefícios do controle de temperatura | Impacto no desempenho da cavidade |

|---|---|

| Reduz a deformação | Mantém a integridade da forma |

| Minimiza o encolhimento | Garante a precisão dimensional |

| Melhora o acabamento da superfície | Melhora o apelo estético |

Tipos de cavidades e controle de temperatura

Dependendo do que você estiver produzindo, diferentes moldes exigem abordagens diferentes:

- Molde de cavidade única : É como um terno feito sob medida — perfeito para precisão e detalhes, mas não para produção em massa. Cada detalhe importa, por isso a temperatura precisa ser exata.

- Molde com múltiplas cavidades : Imagine como uma forma de cupcakes, onde o objetivo é que todos os cupcakes saiam exatamente iguais. A temperatura uniforme em todas as cavidades é fundamental para a consistência.

Saiba mais sobre os tipos de cavidade 7 e suas necessidades específicas na fabricação.

Exemplos de aplicação no mundo real

Em meu trabalho com eletrônicos de consumo, vi como o controle preciso da temperatura pode significar a diferença entre um encaixe perfeito e um desastre deformado. Na indústria farmacêutica, isso é ainda mais crucial — imagine os riscos envolvidos na moldagem de dispositivos médicos ou embalagens. A regulação da temperatura garante segurança e eficácia, mantendo as dimensões exatas.

Descubra como a temperatura influencia a fabricação farmacêutica para manter altos padrões de qualidade do produto.

O resfriamento uniforme evita deformações na moldagem por injeção.Verdadeiro

O resfriamento uniforme ajuda a manter a integridade da forma das peças moldadas.

Moldes com múltiplas cavidades não precisam de controle de temperatura.Falso

A distribuição uniforme da temperatura é crucial para a produção consistente de moldes com múltiplas cavidades.

Como os acabamentos de superfície das cavidades afetam a qualidade do produto?

Você já se perguntou como o acabamento da cavidade do molde pode determinar o sucesso ou o fracasso da qualidade do seu produto?

O acabamento da superfície da cavidade influencia a qualidade do produto, afetando a estética, a funcionalidade e a durabilidade. Acabamentos lisos melhoram a aparência e reduzem defeitos, enquanto superfícies ásperas podem causar imperfeições.

O papel dos acabamentos de superfície da cavidade

Quando comecei a explorar o mundo da moldagem por injeção, foi como entrar em um universo completamente novo. Lembro-me de entrar em uma fábrica, com o zumbido das máquinas ao meu redor, e ver um molde pela primeira vez. Um molde é como o herói desconhecido no processo de fabricação, especialmente a da cavidade , que é o espaço oco que dá forma ao produto final. É como quando você faz um castelo de areia usando um balde — o formato do balde determina a aparência do seu castelo.

O acabamento superficial desta cavidade não se trata apenas de estética — também tem a ver com desempenho:

- Apelo estético : Se você, assim como eu, adora um gadget bonito, sabe o quanto um acabamento liso pode contribuir para o seu charme. Isso é crucial para itens como carcaças de eletrônicos.

- Desempenho funcional : Certa vez, tive um projeto em que as peças simplesmente não se encaixavam direito devido a um acabamento áspero que causava atrito.

- Durabilidade : Um acabamento mais liso ajuda a evitar pontos de tensão que podem levar a rachaduras ou quebras.

Tipos de superfícies de cavidades

Escolher o acabamento certo pode ser como escolher o papel de parede perfeito para a sua sala de estar — cada um tem o seu estilo:

| Tipo de acabamento | Características | Casos de uso |

|---|---|---|

| Polido | Ultramacio e reflexivo | Produtos de alta qualidade que exigem precisão visual |

| Fosco | Não refletivo, texturizado | Produtos que requerem brilho mínimo |

| Texturizado | Padrão deliberado para melhorar a aderência ou a estética | Alças ou designs ergonômicos |

Impacto nos processos de fabricação

Você não acreditaria no quanto esses acabamentos podem afetar a eficiência:

- Tempo de ciclo : Uma superfície lisa pode ser como lubrificar uma guia deslizante, tornando tudo mais rápido e eficiente.

- Desgaste da ferramenta : Aprendi isso da maneira mais difícil quando superfícies ásperas aumentaram o desgaste da ferramenta, levando a paradas inesperadas e custos adicionais.

Considerações para designers

Como designers, temos que conciliar muitas coisas: precisão, ambiente, estética. Trata-se de encontrar o ponto ideal onde tudo se encaixa perfeitamente.

Desafios e Soluções

Acabamentos ásperos podem ser um pesadelo, com defeitos como marcas de retração. Descobri que garantir um resfriamento uniforme e utilizar moldes com múltiplas cavidades pode fazer toda a diferença.

Compreender essas nuances tem sido fundamental na minha trajetória como designer , garantindo que meus produtos não apenas atendam, mas superem as expectativas .

Leitura complementar

Tem curiosidade em saber mais sobre como o design da cavidade impacta os processos de moldagem? Confira mais recursos sobre otimização do design de moldes 11. É um assunto fascinante!

Acabamentos mais lisos reduzem a concentração de tensões.Verdadeiro

Superfícies mais lisas distribuem a tensão uniformemente, minimizando os pontos de falha potenciais.

Superfícies texturizadas aumentam o tempo de ciclo na moldagem.Falso

Superfícies texturizadas podem retardar o fluxo de material, mas não aumentam inerentemente o tempo de ciclo.

Conclusão

As cavidades na moldagem por injeção são essenciais para moldar o plástico fundido em formas precisas, influenciando a qualidade do produto, a eficiência da produção e os acabamentos superficiais nos processos de fabricação.

-

Saiba mais sobre os aspectos fundamentais dos moldes de cavidade única e suas aplicações. ↩

-

Entenda como os moldes de cavidade única diferem dos moldes de múltiplas cavidades em termos de produção e eficiência. ↩

-

Descubra os fatores críticos no projeto de moldes que afetam a qualidade e a eficiência da produção. ↩

-

Descubra como os moldes multicavidades aumentam as taxas de produção, incrementando a produtividade e reduzindo os custos de fabricação. ↩

-

Descubra como moldes multicavidades produzem grandes quantidades de tampas de garrafa de plástico de forma eficiente. ↩

-

Saiba mais sobre o investimento inicial necessário para o desenvolvimento de moldes multicavidades e seus benefícios a longo prazo. ↩

-

Conhecer os diferentes tipos de cavidades de moldes ajuda a selecionar a abordagem correta para uma produção eficiente. ↩

-

O controle de temperatura garante a segurança e a eficácia do produto na fabricação farmacêutica. ↩

-

Clicar neste link proporciona uma compreensão detalhada das definições de cavidades, crucial para entender os princípios básicos do projeto de moldes. ↩

-

Explore este link para aprender como os melhores designers abordam a criação de moldes, aprimorando suas habilidades de design. ↩

-

Este link oferece estratégias avançadas para melhorar a eficiência do molde e a qualidade do produto por meio de ajustes de projeto. ↩