Escolher o sistema de refrigeração correto para moldes de injeção é crucial para entregar produtos de alta qualidade com eficiência.

Para escolher um sistema de refrigeração eficaz para moldes de injeção, considere fatores como o fluido refrigerante (água, óleo ou ar), o projeto da tubulação de refrigeração, os controles do sistema e os requisitos dos materiais e produtos do molde. Esses elementos impactam a eficiência, a qualidade e o custo.

Mas há muito mais por trás disso! Vamos explorar cada um desses fatores em detalhes para desvendar seus segredos e potencializar seu processo de produção.

A água é o meio de resfriamento mais econômico para moldes.Verdadeiro

A água tem baixo custo e alta dissipação de calor, o que a torna ideal para moldes.

- 1. Como a seleção do fluido de resfriamento afeta o desempenho do molde?

- 2. Qual o papel do projeto dos tubos de refrigeração na eficiência?

- 3. Como os controles do sistema de refrigeração podem otimizar a produção?

- 4. Por que os materiais de moldagem e os requisitos do produto são cruciais?

- 5. Conclusão

Como a seleção do fluido de resfriamento afeta o desempenho do molde?

A escolha do fluido refrigerante na moldagem por injeção influencia drasticamente o desempenho do molde, a qualidade do produto e os custos operacionais.

A escolha do fluido de arrefecimento adequado — seja água, óleo ou ar — afeta a eficiência da dissipação de calor, as necessidades de manutenção e a adequação a ambientes de moldagem específicos. Cada fluido oferece vantagens e desafios únicos que impactam o desempenho do molde e a eficiência da produção.

O papel da água no resfriamento de moldes

A água é frequentemente o meio de resfriamento preferido devido à sua excepcional capacidade de dissipação de calor e custo-benefício. Sua alta capacidade térmica específica permite que ela absorva rapidamente uma quantidade significativa de calor do molde, reduzindo efetivamente a temperatura do mesmo. No entanto, a qualidade da água pode afetar o desempenho; impurezas podem levar à formação de incrustações nos canais de resfriamento, impactando a eficiência. Em climas mais frios, a água pode congelar, exigindo medidas preventivas.

| Vantagens | Desvantagens | Aplicativos |

|---|---|---|

| Baixo custo | Potencial para formação de escamas | A maioria dos moldes de injeção com resfriamento moderado |

| Alta dissipação de calor | Risco de congelamento em climas frios | |

| De fácil acesso |

Utilização de óleo para moldagem em alta temperatura

O óleo é outro meio de refrigeração viável, particularmente em cenários que exigem isolamento elétrico ou operação em altas temperaturas. Seu alto ponto de ebulição o torna adequado para moldes que precisam suportar calor intenso. Embora seja mais caro que a água, o óleo oferece uma opção mais segura em ambientes onde a corrosão elétrica é uma preocupação.

Apesar de suas vantagens, a capacidade de dissipação de calor do óleo é ligeiramente inferior à da água, e a limpeza de derramamentos ou vazamentos pode ser trabalhosa. Portanto, o óleo é mais adequado para aplicações de alta temperatura ou com requisitos rigorosos de isolamento.

O ar como uma solução simples de resfriamento

O resfriamento a ar oferece simplicidade, não exigindo sistemas de suprimento adicionais. Ele forma correntes de convecção naturais para dissipar o calor, tornando-o adequado para moldes menores com baixas demandas de resfriamento. No entanto, sua capacidade limitada de dissipação de calor restringe seu uso a funções auxiliares ou moldes de injeção simples e pequenos.

| Vantagens | Desvantagens | Aplicativos |

|---|---|---|

| Sem sistema de alimentação adicional | Má dissipação de calor | Moldes pequenos e simples ou resfriamento auxiliar |

| Implementação fácil | Limitado a cenários de baixa demanda |

Considerações para a seleção do meio

A escolha do fluido de arrefecimento adequado envolve a compreensão dos requisitos específicos da sua moldagem. Avaliar a condutividade térmica¹ dos materiais do molde, juntamente com as especificações do produto, pode orientar a sua decisão. Além disso, considere as implicações de manutenção de cada fluido — como as necessidades de limpeza para o controle da qualidade do óleo ou da água — e o seu impacto nos custos operacionais a longo prazo e na vida útil do molde.

Compreender essas nuances permite que os fabricantes adaptem seus sistemas de refrigeração de forma eficaz, melhorando tanto o desempenho quanto a eficiência.

A água é o meio de refrigeração mais econômico.Verdadeiro

A água tem baixo custo e oferece alta dissipação de calor, tornando-a econômica.

O óleo dissipa melhor o calor do que a água.Falso

Apesar de seu alto ponto de ebulição, o óleo dissipa menos calor do que a água.

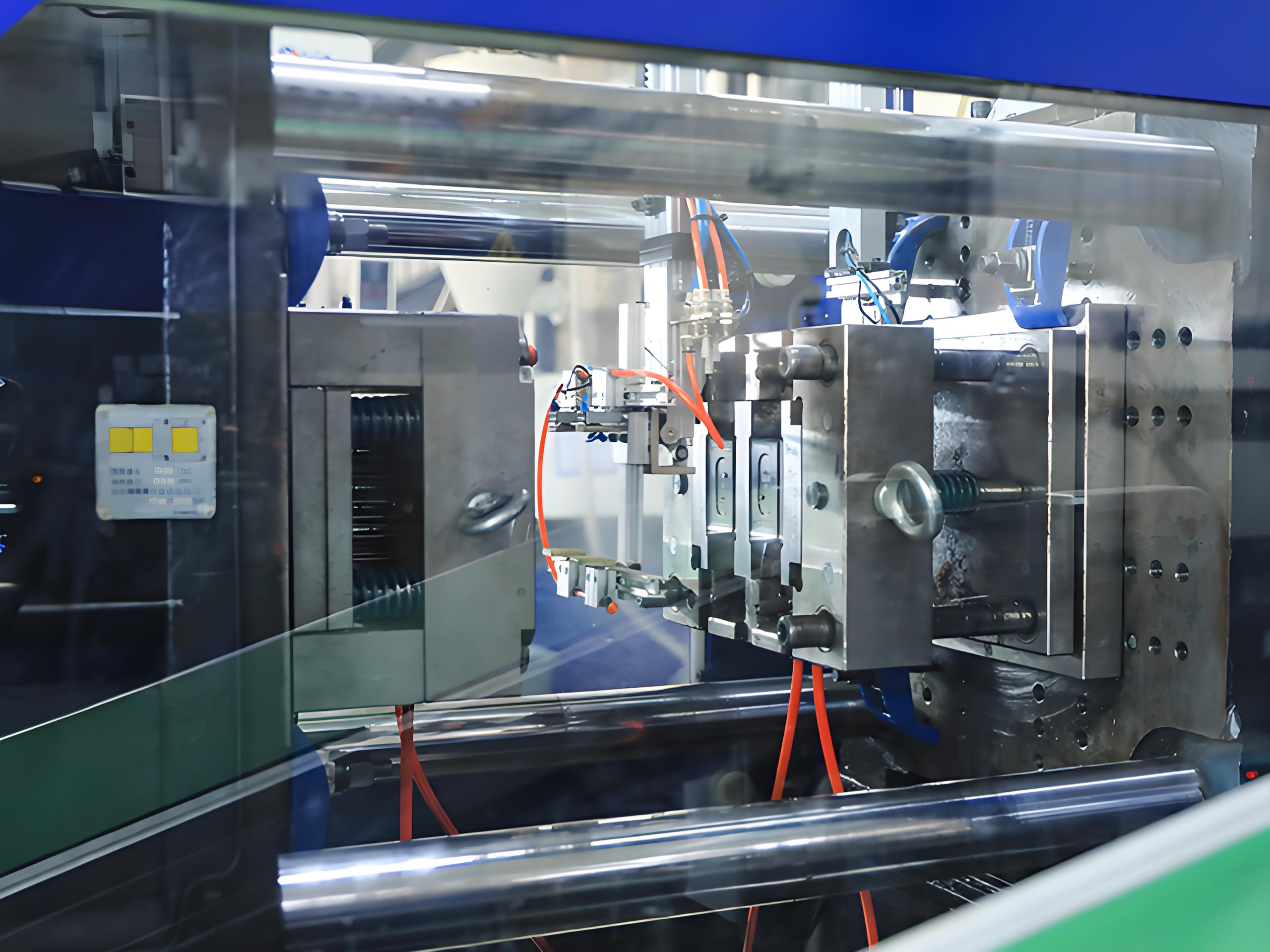

Qual o papel do projeto dos tubos de refrigeração na eficiência?

Um sistema de tubulação de refrigeração bem projetado pode melhorar significativamente a eficiência da moldagem por injeção e a qualidade do produto.

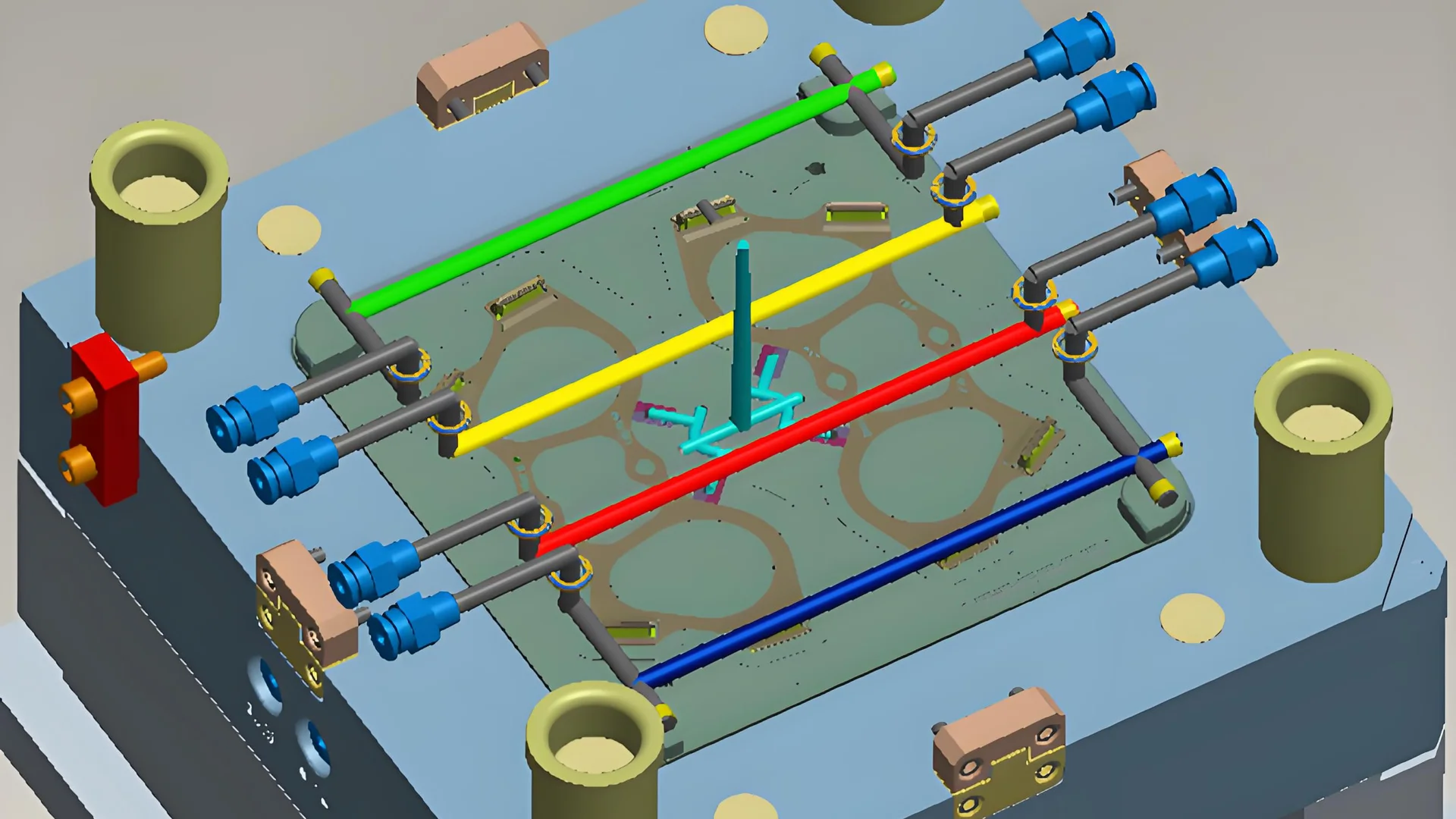

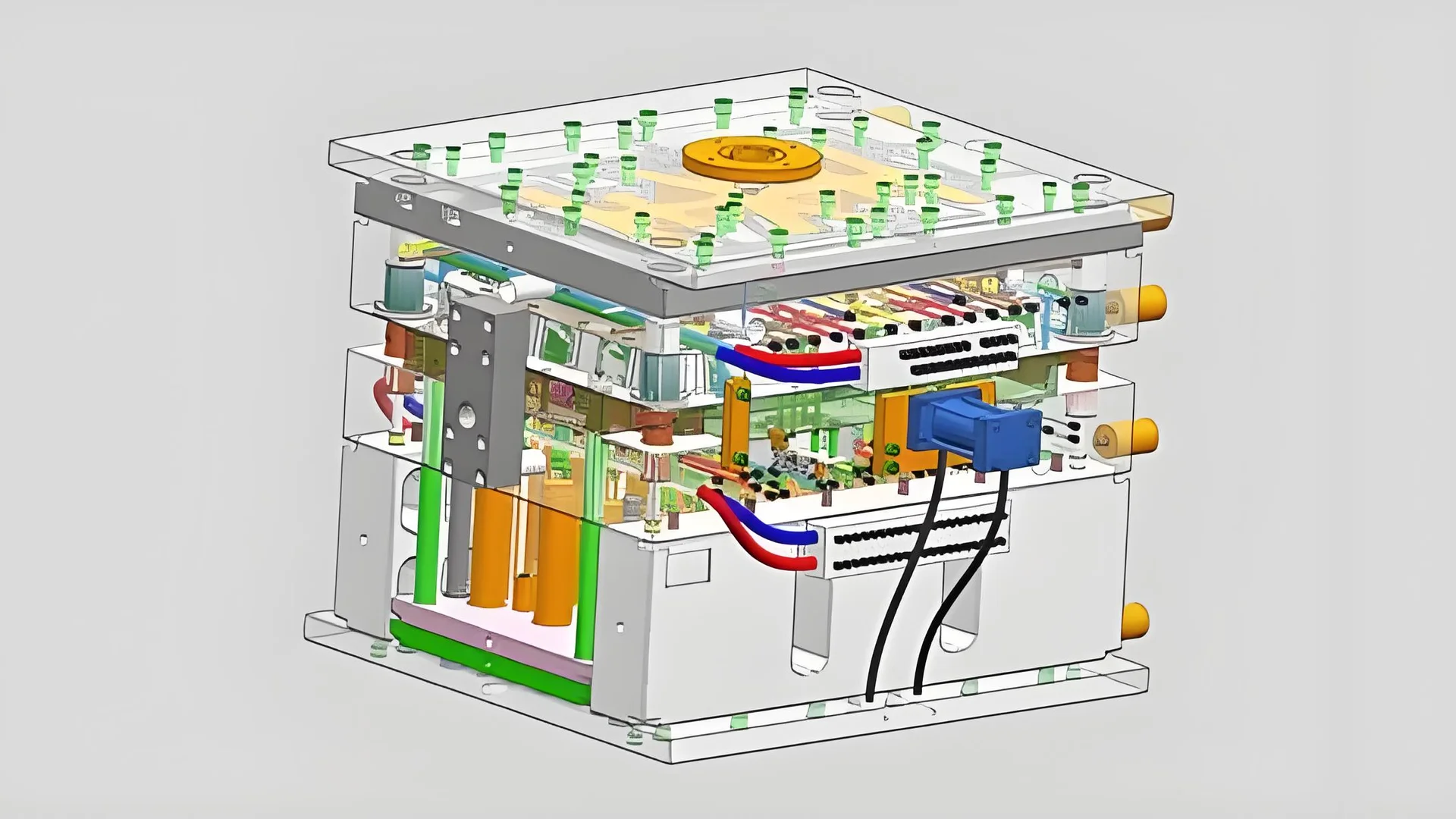

O projeto dos tubos de refrigeração é crucial para manter temperaturas uniformes no molde, prevenir defeitos e otimizar o processo de resfriamento. O layout, o diâmetro, o espaçamento e os métodos de conexão adequados são considerações vitais para alcançar uma dissipação de calor eficiente.

Layout da tubulação: garantindo um resfriamento uniforme

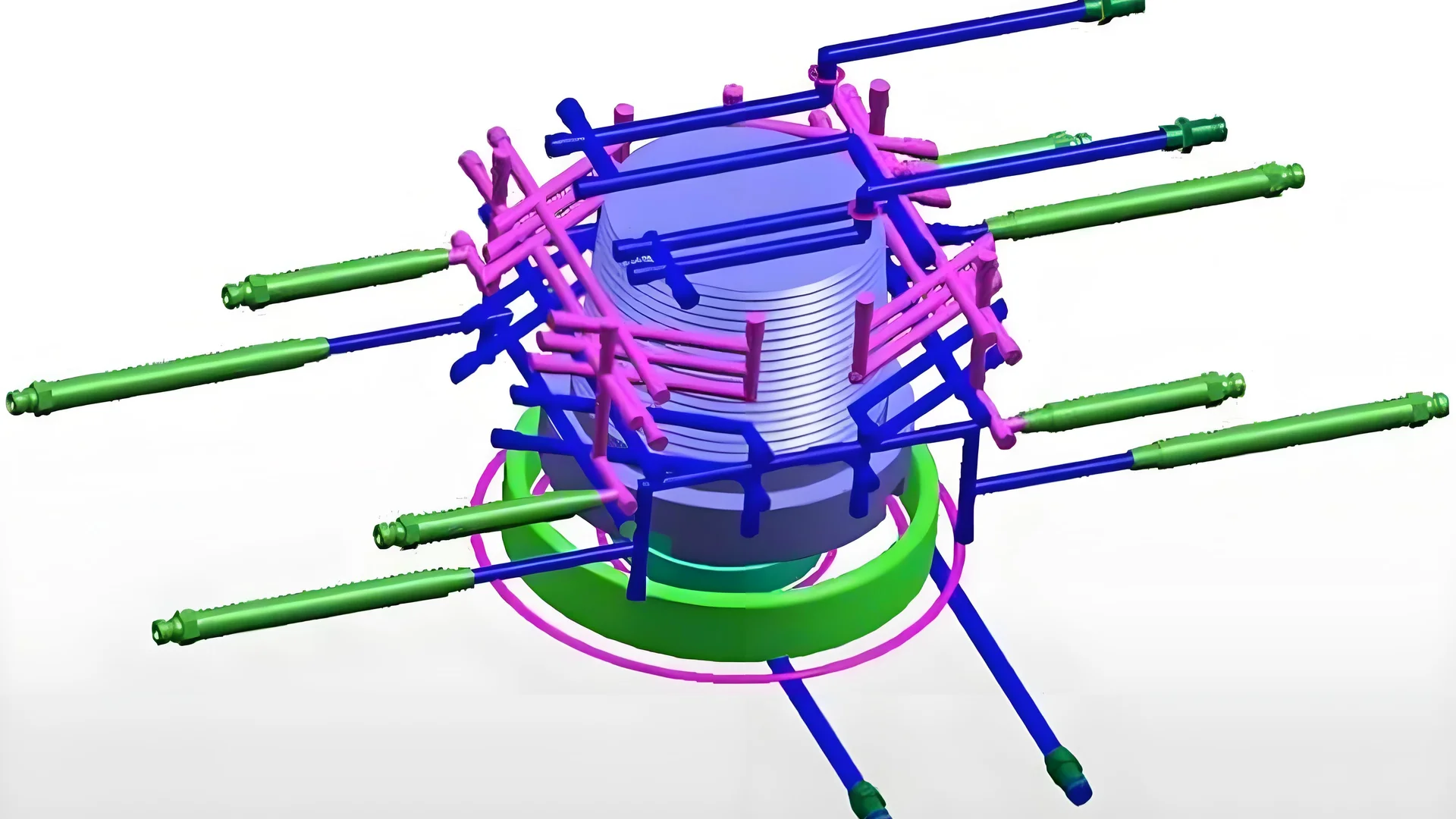

O posicionamento dos tubos de refrigeração dentro de um molde é fundamental para a distribuição uniforme da temperatura. Para resultados ótimos, os tubos devem ser distribuídos estrategicamente por áreas essenciais, como a cavidade e o núcleo. Isso evita o superaquecimento ou o resfriamento excessivo localizados, reduzindo defeitos como empenamento ou contração. Em casos onde os moldes possuem formatos complexos, a utilização de tubos multicamadas ou com formatos especiais pode aprimorar ainda mais o efeito de resfriamento. Explore estratégias inovadoras de layout de tubulação² para adaptar o sistema de refrigeração a projetos de moldes complexos.

Diâmetro e espaçamento da tubulação: equilibrando fluxo e espaço

A escolha do diâmetro e espaçamento corretos para os tubos de refrigeração é essencial para equilibrar a refrigeração eficaz com a integridade do molde. Diâmetros maiores facilitam melhores taxas de fluxo, melhorando a dissipação de calor, mas ao custo de ocupar mais espaço no molde. Por outro lado, diâmetros menores podem restringir o fluxo, mas conservar espaço. Geralmente, recomenda-se um espaçamento entre tubos de 20 mm a 50 mm para garantir uma refrigeração adequada sem comprometer a estrutura do molde. Investigue as configurações ideais de tubos³ para atender às necessidades específicas de refrigeração e aos tamanhos dos moldes.

Métodos de Conexão de Tubulações: Garantindo Confiabilidade e Facilidade de Manutenção

Conexões confiáveis são essenciais para evitar vazamentos que podem levar a falhas de resfriamento ou danos ao molde. Os métodos comuns incluem soldagem, conexões roscadas e conectores rápidos, cada um adequado para diferentes contextos operacionais. Os conectores rápidos, por exemplo, são ideais para moldes que exigem desmontagem frequente para manutenção. Ao selecionar um método de conexão, considere a facilidade de manutenção , juntamente com fatores ambientais e demandas operacionais.

Controle de temperatura e fluxo: alcançando precisão

Sistemas de controle de temperatura, equipados com sensores e PID , permitem a regulação precisa da temperatura do molde através do ajuste da vazão do fluido refrigerante. Essa precisão ajuda a evitar temperaturas extremas que poderiam afetar a qualidade do produto. Além disso, o controle da vazão com medidores de fluxo e válvulas reguladoras garante velocidades de resfriamento ideais, adaptadas a processos de injeção específicos. Explore os sistemas avançados de controle de temperatura para aprimorar a precisão e a eficiência da moldagem.

Tubos de maior diâmetro melhoram a dissipação de calor.Verdadeiro

Diâmetros maiores permitem melhores taxas de fluxo, melhorando a dissipação de calor.

Conectores rápidos não são adequados para desmontagens frequentes.Falso

Os conectores rápidos são ideais para moldes que necessitam de desmontagem frequente.

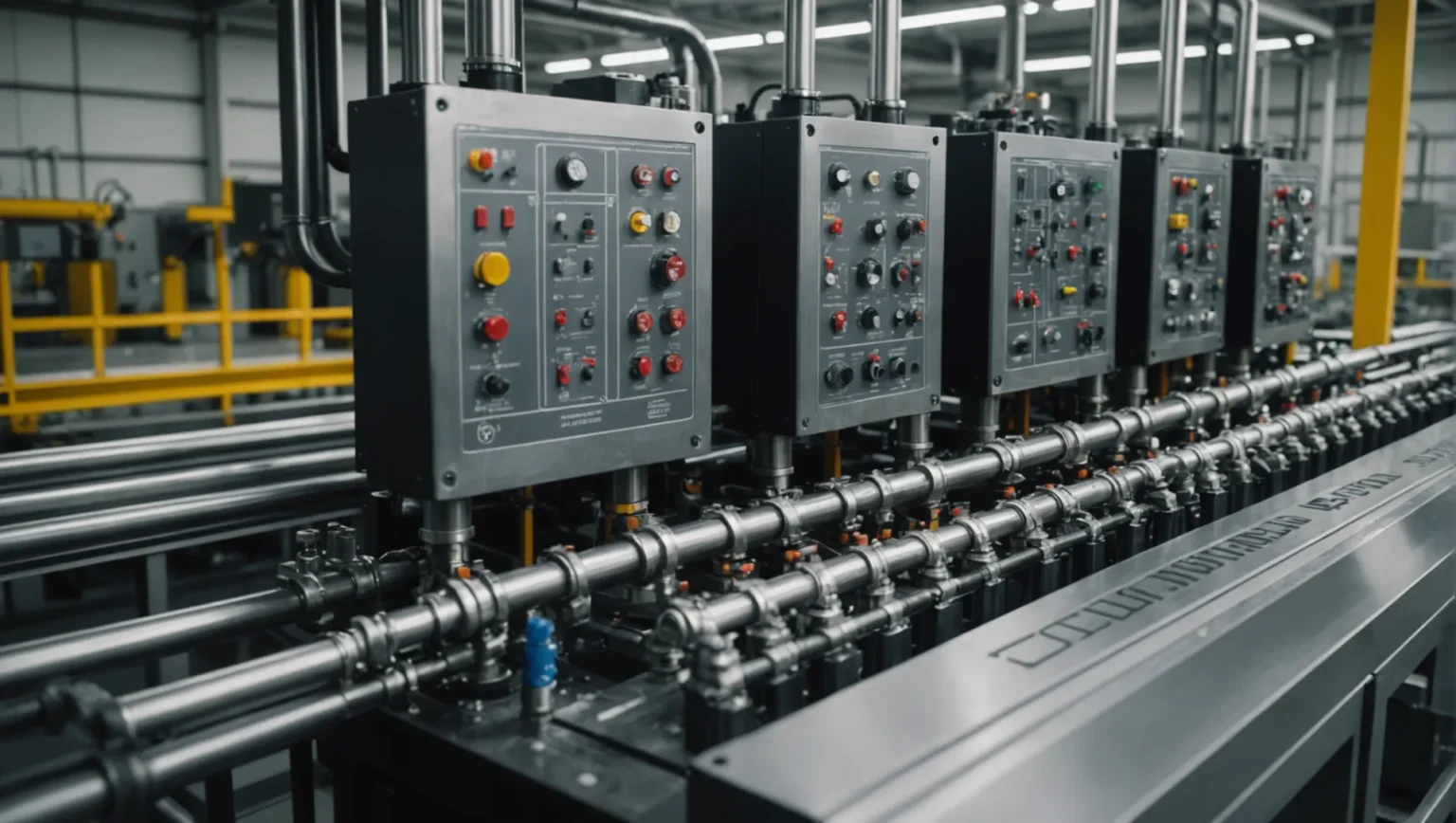

Como os controles do sistema de refrigeração podem otimizar a produção?

Libere o potencial da sua linha de produção com controles otimizados do sistema de refrigeração, que aumentam a eficiência e a qualidade do produto.

Os controles do sistema de refrigeração otimizam a produção, mantendo a temperatura, o fluxo e o tempo de resfriamento precisos, garantindo qualidade consistente do produto e fabricação eficiente.

A importância do controle de temperatura

O controle de temperatura é um aspecto crítico de qualquer sistema de resfriamento na fabricação. Ao instalar sensores de temperatura para monitorar as temperaturas do molde em tempo real, os fabricantes podem garantir que a temperatura permaneça dentro de uma faixa adequada. Esse controle preciso ajuda a evitar problemas como superaquecimento, que podem levar a defeitos no produto final. A implementação de equipamentos de controle automático, como um PID, permite ajustes sutis de temperatura, que podem ser adaptados às necessidades específicas de produção .

Ajustes de vazão

A vazão do fluido refrigerante impacta diretamente a velocidade de resfriamento do molde. Uma vazão ideal garante a manutenção da temperatura do molde sem comprometer a qualidade do produto. Equipamentos como medidores de vazão e válvulas reguladoras são essenciais para o ajuste da vazão conforme necessário. Isso é particularmente importante ao lidar com moldes que apresentam requisitos de resfriamento , dependendo da complexidade ou do tamanho do produto fabricado.

Gestão do tempo de resfriamento

O gerenciamento eficaz do tempo de resfriamento é vital para otimizar a produção. Se o tempo de resfriamento for muito curto, pode levar à deformação do produto e à instabilidade dimensional. Por outro lado, tempos de resfriamento excessivamente longos reduzem a eficiência da produção. Determinar o tempo de resfriamento adequado geralmente envolve experimentação e o aproveitamento de experiências anteriores. Monitorando e ajustando cuidadosamente a duração do resfriamento durante a produção, os fabricantes podem alcançar um equilíbrio que aprimora tanto a qualidade quanto a produção.

Integração com materiais de molde e especificações do produto

A integração dos controles do sistema de refrigeração com os materiais do molde e as especificações do produto é outra consideração fundamental. Materiais diferentes possuem propriedades de condutividade térmica únicas, que influenciam a forma como interagem com os sistemas de refrigeração. Por exemplo, moldes de aço podem exigir estratégias de refrigeração diferentes em comparação com moldes de liga de alumínio. Da mesma forma, produtos com paredes mais espessas ou formatos complexos podem necessitar de abordagens de refrigeração especializadas para evitar defeitos como cavidades de contração.

Em conclusão, ao compreender e implementar controles avançados de sistemas de refrigeração, os fabricantes podem melhorar significativamente seus resultados de produção. Esses controles não apenas aprimoram a qualidade do produto, mas também otimizam a eficiência operacional, levando à redução dos custos de produção e ao aumento da qualidade do produto final. Para obter informações mais detalhadas sobre cada aspecto dos controles de sistemas de refrigeração, explore os recursos adicionais e as opiniões de especialistas disponíveis online.

Os controladores PID ajustam a temperatura em tempo real.Verdadeiro

Os controladores PID utilizam feedback para manter um controle preciso da temperatura.

Medidores de vazão são desnecessários em sistemas de refrigeração.Falso

Os medidores de vazão são cruciais para monitorar e ajustar as taxas de fluxo.

Por que os materiais de moldagem e os requisitos do produto são cruciais?

Compreender a importância dos materiais do molde e os requisitos do produto é crucial para alcançar resultados de alta qualidade na moldagem por injeção.

Os materiais utilizados no molde e os requisitos do produto determinam a eficiência do resfriamento e a qualidade do produto final. A escolha do material do molde afeta a condutividade térmica, enquanto as especificações do produto influenciam o projeto do sistema de resfriamento. Selecionar os materiais adequados e atender às necessidades do produto garante um desempenho superior do molde e a excelência do produto final.

A importância dos materiais de moldagem em sistemas de refrigeração

A escolha do material do molde impacta diretamente a condutividade térmica e, consequentemente, a eficiência de resfriamento de um molde de injeção. Por exemplo, moldes de aço são conhecidos por sua excelente condutividade térmica, o que facilita a rápida dissipação de calor, reduzindo os tempos de ciclo e aumentando a produtividade. Em contrapartida, moldes de liga de alumínio, embora mais leves e fáceis de usinar, possuem condutividade térmica relativamente menor, o que pode exigir considerações adicionais de resfriamento.

Materiais especiais, como o aço para matrizes de trabalho a quente, podem exigir métodos de resfriamento , como o resfriamento por aspersão, para controlar a temperatura de forma eficaz. Isso destaca a importância de alinhar o material do molde com o projeto do sistema de resfriamento para manter o controle ideal da temperatura e evitar defeitos.

Requisitos do produto: Definindo a estratégia de resfriamento

As especificações do produto, incluindo formato, tamanho e espessura da parede, influenciam significativamente o projeto do sistema de refrigeração. Para produtos com paredes mais espessas, uma refrigeração aprimorada é necessária para evitar problemas como cavidades de contração. Nesses casos, canais de refrigeração estrategicamente posicionados podem garantir uma distribuição uniforme da temperatura em toda a superfície do molde.

Além disso, produtos que exigem alta qualidade de superfície demandam um projeto meticuloso do sistema de refrigeração para evitar resfriamento irregular, o que pode levar a defeitos na superfície ou deformações. Ao considerar esses requisitos, os fabricantes podem projetar um sistema de refrigeração que não apenas atenda, mas supere as expectativas de produção.

Equilibrando as necessidades de material do molde e do produto

Para alcançar um processo de moldagem por injeção ideal, é essencial encontrar um equilíbrio entre as propriedades do material do molde e as exigências do produto. A avaliação de fatores como coeficientes de expansão térmica e compatibilidade do acabamento superficial pode orientar a seleção tanto dos materiais do molde quanto dos projetos do produto.

Por exemplo, se um produto requer um acabamento superficial específico, a escolha de um material de molde que complemente esse requisito será crucial. Da mesma forma, compreender as propriedades térmicas dos materiais de molde pode ajudar a decidir se técnicas adicionais de resfriamento são necessárias para atender às rigorosas especificações do produto.

Essa abordagem abrangente garante que tanto as características do material do molde quanto as necessidades do produto sejam integradas ao processo de design, resultando em moldagem por injeção de qualidade superior.

Os moldes de aço possuem maior condutividade térmica do que os de alumínio.Verdadeiro

As propriedades térmicas do aço facilitam a rápida dissipação de calor, ao contrário do alumínio.

Produtos mais espessos requerem menos refrigeração para evitar cavidades por contração.Falso

Paredes mais espessas precisam de mais refrigeração para evitar encolhimento e defeitos.

Conclusão

Ao considerar cuidadosamente esses fatores, você pode aumentar a eficiência da moldagem por injeção e a qualidade do produto, reduzindo custos. Reflita sobre suas necessidades específicas para fazer a melhor escolha.

-

Aprenda como o material do molde afeta a seleção do fluido de arrefecimento: Há várias décadas, a condutividade térmica dos aços-ferramenta convencionais usados na moldagem por injeção de plástico tem sido limitada a 12-20 Btu/( … ↩

-

Descubra layouts de tubulação personalizados para projetos de moldes complexos: Mantenha o sistema de refrigeração a uma distância adequada da linha de partição e da peça moldada. Certifique-se de que o diâmetro da linha de refrigeração seja grande o suficiente para… ↩

-

Aprenda sobre configurações de tubulação que melhoram a eficiência do resfriamento: Ao retirar a peça do molde, ela precisa ser resfriada abaixo da temperatura de distorção térmica. Isso impede que a peça relaxe e.. ↩

-

Entenda os métodos de conexão que facilitam a manutenção: Três tipos de manutenção são realizados em sistemas de tubulação: inspeções periódicas de rotina, alterações físicas ou expansões em um sistema de tubulação e manutenção não programada… ↩

-

Encontre sistemas que aprimorem a precisão e a eficiência da moldagem: Integrar aquecimento e resfriamento ao molde ajuda a melhorar o controle e a flexibilidade da moldagem por injeção. ↩

-

Descubra como os controladores PID garantem uma regulação precisa da temperatura em sistemas de refrigeração: O objetivo de um controlador PID é forçar o feedback a corresponder a um ponto de ajuste, como um termostato, que força a unidade de aquecimento e resfriamento a ligar ou desligar com base em.. ↩

-

Aprenda sobre as taxas de fluxo ideais para manter o resfriamento eficaz do molde: Uma regra prática importante é que a capacidade de um chiller é reduzida em 2% para cada µF abaixo de 50µF. Portanto, se a temperatura for reduzida em 5µF para 45µF, a… ↩

-

Explore técnicas inovadoras para o controle de temperatura em moldes especiais: A primeira parte envolve a otimização da vazão de água e da altura de impacto do jato com base na taxa máxima de resfriamento da superfície e no valor do fluxo de calor. O valor mais alto… ↩

-

Descubra soluções de ponta para otimizar seu processo de moldagem por injeção: Por exemplo, incorporar vários canais de resfriamento menores no molde, em vez de um único canal grande, proporcionará resultados mais consistentes. ↩