Quer melhorar seu processo de moldagem por injeção de plástico? Eu estive na sua posição. Conhecer os fatores importantes realmente muda tudo.

A duração da moldagem por injeção de plástico é influenciada pelo ciclo de injeção, características do material, tamanho e formato da peça e design do molde. Compreender esses fatores pode aumentar a eficiência e a qualidade da produção.

Quando entrei no mundo da moldagem por injeção de plástico, fiquei impressionado com os detalhes. Mas com o tempo, aprendi sobre vários fatores-chave. Esses fatores provavelmente influenciam muito na duração do processo. A composição do ciclo de injeção e as complexidades do projeto do molde desempenham um papel importante. Cada elemento contribui. O ciclo consiste em tempo de injeção, tempo de resfriamento e tempo de ejeção. Acertar esses tempos é muito importante. A eficiência e a qualidade dependem disso. Descobri que ajustar os parâmetros melhorou nossos resultados de produção. Toda a experiência se tornou muito mais gratificante.

As características do material afetam a duração da moldagem por injeção.Verdadeiro

O tipo de material utilizado na moldagem por injeção influencia o tempo do ciclo devido a propriedades variadas como viscosidade e taxas de resfriamento.

O tamanho da peça não tem impacto na eficiência da moldagem por injeção.Falso

Peças maiores geralmente exigem tempos de ciclo mais longos, impactando a eficiência geral do processo de moldagem por injeção.

O que constitui um ciclo de moldagem por injeção?

Você já pensou no que acontece durante um ciclo de moldagem por injeção? Compreender esse processo não apenas aumenta a eficiência da fabricação, mas também melhora a qualidade do produto. Vamos explorar isso juntos!

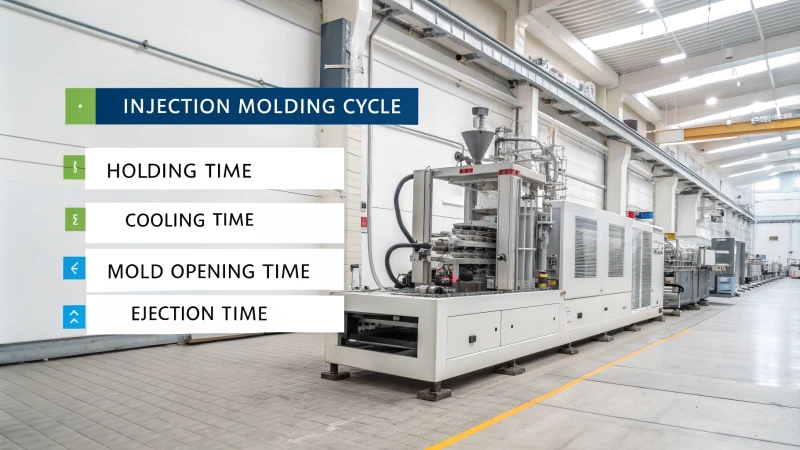

Um ciclo de moldagem por injeção consiste em estágios de injeção, retenção, resfriamento, abertura do molde e ejeção, vitais para aumentar a velocidade de produção e garantir peças de alta qualidade.

Compreendendo o ciclo de moldagem por injeção

Como designer, muitas vezes admiro a complexidade do ciclo de moldagem por injeção. Parece uma dança bem organizada. Cada etapa tem um papel muito importante na criação de peças plásticas com precisão. O ciclo inclui cinco etapas principais: tempo de injeção, tempo de espera, tempo de resfriamento, tempo de abertura do molde e tempo de ejeção.

Etapas do Ciclo de Moldagem por Injeção

- Tempo de injeção: é aqui que o processo começa. O plástico derretido entra na cavidade do molde, geralmente em apenas 0,5 a 1 segundo para peças menores. Os fatores que influenciam isso incluem:

- Fluidez do plástico fundido

- Pressão de injeção

- Velocidade de injeção

- Complexidade da cavidade do molde

| Fator | Descrição |

|---|---|

| Fluidez | Determina a facilidade com que o plástico flui para dentro do molde |

| Pressão de injeção | Pressão mais alta pode aumentar a vazão, mas pode afetar a qualidade da peça |

| Velocidade de injeção | Velocidades mais rápidas reduzem o tempo de injeção, mas podem levar a defeitos |

-

Tempo de espera : Após o preenchimento do molde, esta fase começa. Esta etapa é muito importante para manter a pressão enquanto o plástico esfria e encolhe. Geralmente dura cerca de 5 a 10 segundos, dependendo de:

- Características do material plástico

- Espessura da parede da peça

-

Tempo de resfriamento : O tempo de resfriamento costuma ser a parte mais longa do ciclo, permitindo que as peças moldadas esfriem e solidifiquem no molde. Pode levar de 10 a 20 segundos para peças finas e mais de um minuto para peças mais grossas. Os fatores que afetam o tempo de resfriamento incluem:

- Propriedades térmicas do material

- Espessura da parede e formato da peça

-

Tempo de abertura do molde : Após o resfriamento, esta etapa ocorre rapidamente e leva cerca de 1 a 3 segundos.

-

Tempo de ejeção : Finalmente, a ejeção ocorre quando a peça moldada é removida da cavidade do molde em cerca de 1-2 segundos.

Fatores que influenciam a composição do ciclo

- Características do material plástico : Diferentes plásticos se comportam de maneira diferente sob calor e pressão. Por exemplo, os plásticos com alta condutividade térmica esfriam rapidamente, enquanto os materiais cristalinos precisam de tempos mais longos para garantir a cristalização adequada.

- Tamanho e formato da peça : Peças maiores ou mais grossas demoram mais para esfriar porque perdem calor lentamente; Costumo alterar meus designs com base nesses fatores quando trabalho em formas complexas.

- Parâmetros do Processo : A combinação de velocidade de injeção, pressão e tempo de retenção é importante; equilibrar velocidade e qualidade é necessário para manter a eficiência e ao mesmo tempo atender aos padrões do produto.

- Projeto do molde : Um bom sistema de resfriamento no projeto do molde pode realmente reduzir os tempos de ciclo; inovações como canais de resfriamento conformados me inspiram porque permitem resfriamento uniforme.

Para aqueles ansiosos por aprender mais sobre como otimizar essas etapas para uma melhor produção, recomenda- a otimização do processo de moldagem por injeção 1

O tempo de resfriamento é a fase mais longa do ciclo de moldagem por injeção.Verdadeiro

O tempo de resfriamento varia significativamente com base na espessura da peça, tornando-a a fase mais prolongada do processo de moldagem por injeção.

O tempo de abertura do molde leva mais tempo do que o tempo de ejeção na moldagem por injeção.Falso

A abertura do molde normalmente dura de 1 a 3 segundos, enquanto a ejeção leva apenas de 1 a 2 segundos, tornando a ejeção mais rápida.

Como as propriedades do material afetam a duração da moldagem?

Você já pensou em como os materiais que escolhemos afetam o processo de moldagem? A ligação entre as características do material e o tempo de moldagem provavelmente é realmente importante em nossos projetos de moldagem por injeção. Os projetos podem mudar com esse conhecimento.

As propriedades do material têm grande impacto na duração da moldagem, com a condutividade térmica facilitando o resfriamento e o design complexo da peça influenciando a velocidade de injeção e os tempos de retenção necessários para garantia de qualidade.

Compreendendo a composição do ciclo de moldagem por injeção

Na oficina vejo o complexo processo de moldagem por injeção. Cada ciclo segue uma ordem cronometrada de eventos. As propriedades dos materiais influenciam tudo. Aqui está uma rápida olhada nos estágios de um ciclo de moldagem por injeção:

-

Tempo de injeção : Começa quando o plástico fundido entra na cavidade do molde. Trabalhei com um plástico muito fluido que injetou em apenas 0,5 segundos! Fluidez, pressão e complexidade do molde afetam esta etapa.

-

Tempo de retenção : Após o enchimento, a pressão é mantida para permitir o encolhimento durante o resfriamento. Esta etapa dura de 5 a 10 segundos dependendo do material e da espessura. Uma retenção mais longa garante precisão. Paciência compensa aqui!

-

Tempo de resfriamento : O resfriamento é o mais demorado. As propriedades térmicas são mais importantes aqui. Peças de paredes finas esfriam em 10 a 20 segundos. Peças mais grossas precisam de mais de um minuto. Parece muito tempo, mas me ajuda a planejar melhor.

-

Tempo de abertura e ejeção do molde : Essas etapas são rápidas, levando cerca de 1 a 3 segundos para abrir e 1 a 2 segundos para ejetar. O sucesso é ótimo quando a peça sai facilmente!

Características do material que afetam a duração da moldagem

Os materiais escolhidos impactam muito o ciclo. Alguns materiais esfriam mais rápido devido à alta condutividade térmica – é uma verdadeira virada de jogo!

Influência do tamanho e formato da peça

Tamanho e forma também são importantes! As dimensões e a complexidade das peças afetam os ciclos:

- Peças maiores : esfriam mais lentamente porque o calor se dissipa lentamente. Um componente grande levou mais tempo do que eu esperava.

- Formas Complexas : Projetos complexos precisam de ajustes na velocidade de injeção e no tempo de espera para obter boa qualidade. Isso afeta o tempo de moldagem, então não se esqueça!

Papel dos parâmetros do processo de moldagem por injeção

As configurações do processo são igualmente importantes:

- Velocidade e pressão de injeção : Velocidades mais rápidas reduzem o tempo, mas podem prejudicar a qualidade. O equilíbrio certo é muito importante.

- Pressão de retenção : A pressão de retenção adequada garante a qualidade, mas também aumenta o tempo de ciclo. Equilibrá-los é um grande desafio!

Para saber mais sobre como otimizar esses parâmetros, confira técnicas de otimização de processos .

Importância do projeto do molde na eficiência do resfriamento

O design do molde também é crucial! Um bom sistema de refrigeração pode mudar tudo:

- Projeto do sistema de resfriamento : Pressão de retenção: Canais de resfriamento rápidos encurtam o tempo de resfriamento. Projetos de resfriamento conformados melhoram a uniformidade e a eficiência – é realmente incrível!

Projetos de moldes otimizados melhoram muito os tempos de ciclo.

Compreendendo o design do produto e as características dos materiais

Passei anos trabalhando em design de produtos e modelagem de moldes. Uma coisa que aprendi é que pequenos detalhes de características materiais são muito importantes. Esses detalhes geralmente são a chave para realmente melhorar nossas etapas de trabalho. Então, vamos explorar mais esse tema juntos!

Importância das características materiais no design de produto

As propriedades específicas dos materiais utilizados no design do produto podem influenciar dramaticamente a qualidade geral e a eficiência do processo. Aqui estão alguns fatores-chave:

| Característica Material | Impacto na qualidade do produto |

|---|---|

| Durabilidade | Materiais com maior durabilidade garantem produtos mais duradouros. |

| Flexibilidade | Materiais flexíveis permitem designs mais complexos sem quebrar. |

| Acabamento de superfície | O acabamento superficial afeta a estética e a funcionalidade do produto. |

Por exemplo, selecionar um material com durabilidade ideal não só aumentará a vida útil do produto, mas também aumentará a satisfação do usuário.

Influência da complexidade e tamanho do design

As dimensões e a complexidade do produto que está sendo projetado são considerações críticas:

- Produtos maiores : Geralmente requerem materiais mais robustos para manter a integridade estrutural.

- Projetos Complexos : Produtos com projetos complexos podem necessitar de materiais especializados para atingir as características de desempenho desejadas.

Papel dos parâmetros de projeto na seleção de materiais

Os parâmetros de projeto também desempenham um papel fundamental na determinação da seleção de materiais:

- Considerações sobre peso : Materiais mais leves podem melhorar a usabilidade, mas podem comprometer a resistência, necessitando de equilíbrio.

- Eficiência de custos : A seleção de materiais econômicos garante a viabilidade do projeto, mantendo os padrões de qualidade.

Para uma análise mais detalhada de como esses parâmetros afetam o design do produto, consulte estratégias de seleção de materiais 2 .

Importância dos testes de propriedades dos materiais na eficiência do projeto

Testar as propriedades dos materiais é outro aspecto crítico que influencia os resultados do projeto:

- Métodos de teste de materiais : Métodos de teste eficientes agilizam os processos de seleção e, assim, melhoram a duração geral do projeto. Por exemplo, a prototipagem rápida pode fornecer feedback imediato sobre o desempenho do material.

A utilização de protocolos de teste otimizados pode levar a melhorias significativas na eficiência do projeto. Saiba mais sobre técnicas avançadas de teste

Maior condutividade térmica reduz o tempo de resfriamento na moldagem.Verdadeiro

Materiais com alta condutividade térmica esfriam mais rapidamente, resultando em tempos de ciclo de moldagem por injeção mais curtos.

Formas de peças complexas sempre aumentam a duração da moldagem.Falso

Projetos complexos podem exigir tempos de injeção e retenção mais longos, afetando positiva ou negativamente a duração geral do ciclo com base nos ajustes feitos.

Como o projeto do molde influencia a eficiência do ciclo?

Você já pensou em como o design do molde afeta a eficiência na moldagem por injeção? Enfrentei esse desafio ao tentar entender a otimização da produção. Vamos explorar como o design do molde influencia a eficiência do ciclo!

O projeto do molde desempenha um papel fundamental na melhoria da eficiência do ciclo na moldagem por injeção. Isso é feito melhorando os sistemas de resfriamento, ajustando as características dos materiais e refinando as configurações do processo. Esses elementos cooperam para encurtar os tempos de ciclo. Eles também garantem um resultado de alta qualidade.

Compreendendo as etapas do ciclo de moldagem por injeção

O ciclo de moldagem por injeção é como uma orquestra, com cada parte trabalhando em conjunto para um resultado perfeito. Um ciclo completo inclui várias etapas importantes:

-

Tempo de injeção : Aqui começa o processo. O plástico derretido entra no molde. Quando assisti isso pela primeira vez, fiquei surpreso. Foi como uma onda de ouro derretido enchendo um baú de tesouro! Para peças pequenas, isso acontece em apenas 0,5 a 1 segundo. O tempo depende da fluidez do plástico e da complexidade do molde.

-

Tempo de retenção : Após o enchimento, a pressão permanece por 5 a 10 segundos para evitar encolhimento. É como agarrar-se a momentos especiais da vida – só mais um pouco para deixar as coisas se resolverem adequadamente.

-

Tempo de resfriamento : Esta etapa leva mais tempo. Como designer, observo como as peças são legais. Paredes finas esfriam em cerca de 10 a 20 segundos, enquanto as mais grossas levam mais de um minuto. Esta fase testa a paciência, como esperar a massa crescer!

-

Tempo de abertura e ejeção do molde : Essas etapas rápidas duram de 1 a 3 segundos para abertura e de 1 a 2 segundos para ejeção. Este é o grande final do ciclo. Ver a peça finalizada emergir é muito gratificante.

Como o design do molde melhora a eficiência

Agora, vejamos como o projeto do molde afeta a eficiência do ciclo:

- Projeto do sistema de resfriamento : Um bom sistema de resfriamento reduz os tempos de resfriamento e acelera os ciclos. Eu tentei técnicas de resfriamento conformado. Os resultados me surpreenderam! É como encontrar a peça certa do quebra-cabeça que acelera o processo.

| Método de resfriamento | Impacto na eficiência |

|---|---|

| Resfriamento conformado | Alto |

| Resfriamento Padrão | Moderado |

-

Características do material : As escolhas de plástico afetam muito os tempos de ciclo. Materiais com alta condutividade térmica esfriam mais rápido que os cristalinos. É incrível como uma simples escolha de material afeta a eficiência.

-

Complexidade da peça : Formas complexas são complicadas! Lembro-me de um projeto em que projetos complexos precisavam de mudanças cuidadosas na velocidade de injeção e nos tempos de espera para manter a qualidade. Equilibrar esses parâmetros é como andar na corda bamba; o sucesso segue quando bem feito.

Exemplo : Pense em uma peça bem detalhada. Às vezes seguramos por mais tempo para manter seu formato delicado.

Melhorando os parâmetros de moldagem por injeção

Aqui estão os principais parâmetros que melhoram a eficiência do ciclo:

- Velocidade de injeção : Velocidades mais rápidas reduzem os tempos de injeção, mas a qualidade deve permanecer alta. É um equilíbrio que precisa de habilidade e prática.

- Pressão de retenção : A pressão correta reduz defeitos, mas pode aumentar o tempo do ciclo. Costumo ajustar as configurações até que funcionem perfeitamente.

Conclusão sobre Projeto de Moldes e Eficiência de Ciclo

Resumindo, um bom projeto de molde melhora a eficiência do ciclo de moldagem por injeção por meio de melhor resfriamento, seleção de materiais e detalhes de projeto. Esse conhecimento melhorou minhas práticas de fabricação e a qualidade do produto. Se você quiser saber mais sobre como melhorar o projeto de moldes, confira nossa análise detalhada sobre otimização de projetos de moldes 3 . Juntos, realmente alcançamos resultados excelentes!

Sistemas de resfriamento eficientes reduzem os tempos de ciclo de moldagem por injeção.Verdadeiro

O projeto do sistema de resfriamento impacta diretamente a eficiência do ciclo, minimizando os tempos de resfriamento e melhorando a velocidade e a qualidade geral da produção.

Projetos de peças complexas sempre aumentam a duração do ciclo de moldagem por injeção.Falso

Embora projetos complexos possam exigir tempos de espera mais longos, projetos de moldes eficientes podem mitigar atrasos, fazendo com que essa afirmação não seja universalmente verdadeira.

Como posso otimizar os parâmetros do processo para obter melhores resultados?

Melhorar as configurações do processo é como resolver um quebra-cabeça complexo na fabricação. Confie em minhas palavras. Ajustar essas configurações envolve mais do que apenas números. Trata-se de criar algo especial. Como podemos conseguir isso?

Para otimizar os parâmetros do processo, concentre-se na compreensão das propriedades dos materiais e no design das peças. Utilize o Design de Experimentos (DOE) e o método Taguchi para decisões baseadas em dados, melhorando a eficiência da fabricação e a qualidade do produto.

Compreendendo o ciclo de moldagem por injeção

Para otimizar os parâmetros do processo, é essencial compreender a composição do ciclo de moldagem por injeção . Este ciclo abrange várias etapas:

- Tempo de injeção: Refere-se a quanto tempo leva para injetar o plástico fundido na cavidade do molde.

- Duração típica : Geralmente dentro de 0,5-1 segundo para peças pequenas.

- Tempo de retenção : A pressão do tempo é mantida após o enchimento do molde, geralmente entre 5 a 10 segundos.

- Tempo de resfriamento: Uma duração significativa onde o plástico solidifica, variando muito com base nas propriedades do material.

- Para peças de paredes finas, isso pode levar cerca de 10 a 20 segundos, enquanto peças maiores podem exceder 1 minuto.

- Tempo de abertura e ejeção do molde : são relativamente curtos, geralmente em torno de 1 a 3 segundos cada.

A otimização de cada uma dessas etapas pode levar a uma maior eficiência e qualidade do produto. Para uma análise mais detalhada destas fases, consulte este guia completo 4 .

Fatores que influenciam a otimização

Vários fatores de influência podem determinar a eficácia com que você pode otimizar os parâmetros do seu processo:

| Fator | Descrição | Impacto no tempo de ciclo |

|---|---|---|

| Características do material plástico | Diferentes materiais têm propriedades térmicas e reológicas distintas. | A alta condutividade térmica reduz o tempo de resfriamento, enquanto os plásticos cristalinos requerem um resfriamento mais longo. |

| Tamanho e formato da peça | Peças maiores ou complexas necessitam de ajustes de parâmetros mais cuidadosos. | O tamanho aumentado pode prolongar significativamente o tempo de resfriamento devido à dissipação de calor. |

| Parâmetros do processo de moldagem por injeção | Parâmetros como velocidade de injeção e pressão impactam o tempo do ciclo e a qualidade da peça. | Velocidades de injeção mais rápidas podem encurtar os tempos, mas podem reduzir a qualidade se não forem bem gerenciadas. |

| Projeto de molde | Um projeto de molde eficiente com canais de resfriamento otimizados pode melhorar significativamente os tempos de ciclo. | Projetos de resfriamento conformados podem acelerar os processos de resfriamento. |

Ao abordar esses fatores, você pode alcançar um melhor equilíbrio entre eficiência e integridade do produto. Para obter mais informações sobre a influência das propriedades dos materiais na moldagem por injeção, consulte este artigo 5 .

Metodologias para Otimização

Para otimizar efetivamente os parâmetros do processo, o emprego de metodologias como Design of Experiments (DOE) e o método Taguchi pode gerar benefícios substanciais:

- Design de Experimentos (DOE) : Este método estatístico permite alterar sistematicamente múltiplas variáveis para identificar seu efeito nos resultados. Ao realizar experimentos controlados, você pode encontrar as configurações ideais para velocidade de injeção, pressão e tempos de resfriamento.

- Método Taguchi : Focado em design robusto, esta abordagem visa melhorar a qualidade minimizando a variação através da seleção cuidadosa de parâmetros. Ajuda a identificar quais parâmetros são mais significativos para o desempenho e a consistência.

O uso dessas metodologias fornece insights acionáveis e leva a decisões baseadas em dados que melhoram a eficiência geral. Para metodologias mais detalhadas relacionadas à otimização de fabricação, visite este recurso 6 .

O tempo de injeção normalmente dura de 0,5 a 1 segundo para peças pequenas.Verdadeiro

Esta afirmação reflete a duração padrão do tempo de injeção no ciclo de moldagem por injeção, que é crucial para otimizar a eficiência.

O uso do DOE pode melhorar a eficiência do processo de moldagem por injeção.Verdadeiro

O Projeto de Experimentos (DOE) testa variáveis sistematicamente, levando a configurações otimizadas e melhores resultados de fabricação.

Conclusão

Os principais fatores que afetam a duração da moldagem por injeção de plástico incluem estágios do ciclo, características do material, dimensões das peças, configurações do processo e design do molde. Dominá-los pode melhorar a eficiência da produção.

-

Saiba mais sobre como otimizar cada etapa do processo de moldagem por injeção para obter melhor eficiência e qualidade. ↩

-

Descubra como diferentes propriedades de materiais podem otimizar seus processos de moldagem e melhorar a qualidade do produto. ↩

-

Explore técnicas avançadas de projeto de moldes que podem melhorar a eficiência do ciclo e reduzir o tempo de produção. ↩

-

Explore técnicas eficazes de otimização que podem aprimorar seus processos de produção para obter melhores resultados. ↩

-

Aprenda sobre as metodologias que podem ajudar a agilizar seus processos de fabricação. ↩

-

Descubra o impacto das diferentes características dos materiais nos ciclos de moldagem por injeção. ↩