Já se viu encarando um labirinto de moldes, sem saber por onde começar? Eu já estive nessa situação e sei o quanto é crucial dominar o projeto de moldes multicavidades.

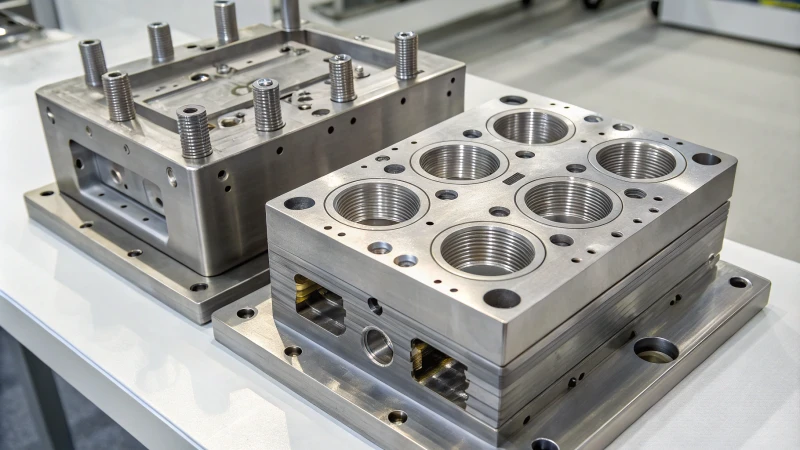

Os principais fatores no projeto de moldes multicavidades incluem a seleção de materiais, o balanceamento das cavidades, o projeto do sistema de refrigeração e métodos de ejeção eficientes, essenciais para alta eficiência de produção e qualidade consistente.

Lembro-me do meu primeiro projeto, parado diante daquela enorme quantidade de moldes, sentindo-me sobrecarregado, mas ansioso para aprender. Embora entender o básico me desse confiança, aprofundar-me em cada elemento revelou nuances que eu não havia considerado. Vamos analisar esses fatores juntos e desbloquear o potencial para maior eficiência e qualidade no projeto de moldes.

A seleção de materiais não é importante no projeto do molde.Falso

A seleção de materiais é crucial para garantir durabilidade e funcionalidade.

Métodos de ejeção eficientes aumentam a eficiência da produção.Verdadeiro

A ejeção eficiente reduz o tempo de ciclo, aumentando as taxas gerais de produção.

- 1. Como a seleção de materiais impacta o projeto do molde?

- 2. Por que o equilíbrio de cavidades é importante em moldes com múltiplas cavidades?

- 3. Por que o projeto do sistema de resfriamento é crucial para a eficiência do molde?

- 4. Como posso otimizar os métodos de ejeção para produção em alto volume?

- 5. Quais são os desafios enfrentados pelos projetistas no projeto de moldes multicavidades?

- 6. Como as ferramentas CAD avançadas podem melhorar a precisão do projeto de moldes?

- 7. Conclusão

Como a seleção de materiais impacta o projeto do molde?

Todo projetista de moldes conhece a dificuldade de equilibrar a escolha dos materiais com os requisitos do projeto. Não se trata apenas de escolher algo que tenha boa aparência, mas sim de criar um molde que resista ao teste do tempo e tenha um desempenho eficiente.

A seleção de materiais afeta o projeto do molde, influenciando a durabilidade, o custo e a eficiência térmica, garantindo moldes robustos, produção com boa relação custo-benefício e produtos de alta qualidade.

Durabilidade e Longevidade

A escolha do material pode impactar significativamente a durabilidade e a longevidade de um projeto. Lembro-me da primeira vez que tive que escolher entre aço inoxidável e alumínio para um projeto. Foi um pouco como decidir entre investir em um carro de luxo ou optar por algo mais econômico, porém menos durável. O aço inoxidável, com sua resistência ao desgaste e à corrosão¹ , parecia a opção mais segura para uso a longo prazo. No entanto, seu alto custo me fez hesitar. O alumínio parecia tentador para protótipos rápidos, onde o orçamento era limitado e a longevidade não era crucial.

- Aço inoxidável : um campeão em resistência à corrosão, perfeito para projetos onde a durabilidade é imprescindível.

- Alumínio : Minha escolha principal para testes experimentais quando ainda estamos nos adaptando ao processo de produção.

Custo-benefício

Restrições orçamentárias são uma constante no trabalho de design. Aprendi que, às vezes, vale a pena investir em materiais que prometem durabilidade, principalmente quando o objetivo final é a produção em massa. Mas há momentos em que optar por uma alternativa mais acessível, como o alumínio, é a escolha mais inteligente, especialmente para projetos de curto prazo.

| Material | Custo | Durabilidade |

|---|---|---|

| Aço inoxidável | Alto | Alto |

| Alumínio | Moderado | Baixo |

Condutividade Térmica

Lembro-me de um projeto em que o tempo de resfriamento estava comprometendo nosso cronograma de produção. Foi aí que descobri a mágica do cobre-berílio. Sua condutividade térmica mudou tudo, reduzindo drasticamente os tempos de ciclo e aumentando a eficiência — uma verdadeira salvação quando os prazos estavam apertados.

- Berílio-cobre : um herói desconhecido na gestão térmica, transformando nossos cronogramas frenéticos em prazos gerenciáveis.

Requisitos estéticos e funcionais

área de atuação, com eletrônicos de consumo , o acabamento estético é tão crucial quanto a funcionalidade. Preciso encontrar um equilíbrio entre materiais que ofereçam um acabamento elegante e aqueles que proporcionem integridade estrutural. É como tentar encontrar o par de sapatos perfeito: estiloso e resistente.

Aplicações do mundo real

Ao relembrar um projeto automotivo, a pressão era enorme. Precisávamos de materiais que resistissem tanto ao estresse quanto a temperaturas extremas. As escolhas aqui não se resumem apenas às especificações técnicas; elas oferecem a tranquilidade de saber que o produto final não falhará sob pressão.

Designers como eu precisam lidar com esses fatores, equilibrando as propriedades dos materiais para garantir que cada decisão de design esteja alinhada com a visão final de qualidade e desempenho. Compreender essas nuances ajuda a criar produtos que não apenas sejam feitos para durar, mas que também superem as expectativas em todos os sentidos.

O aço inoxidável é o material para moldes com a melhor relação custo-benefício.Falso

O aço inoxidável é durável, mas não é economicamente viável devido aos seus altos custos.

O cobre-berílio melhora a eficiência de resfriamento em moldes.Verdadeiro

A excelente condutividade térmica do cobre-berílio aumenta as taxas de resfriamento.

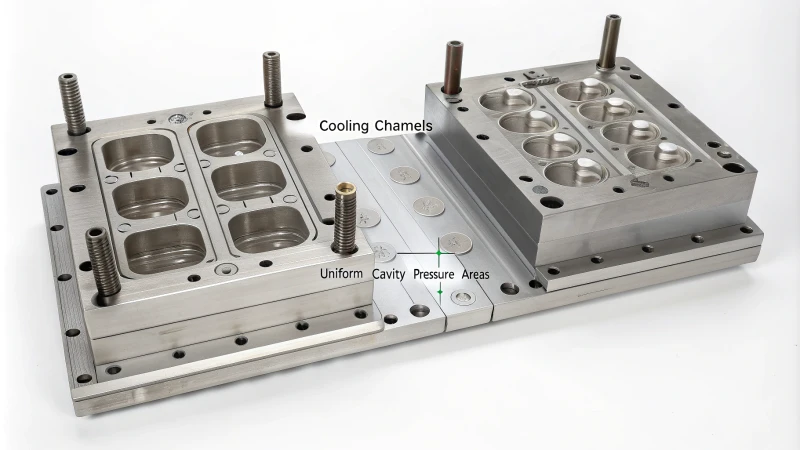

Por que o equilíbrio de cavidades é importante em moldes com múltiplas cavidades?

Já se perguntou por que algumas peças moldadas ficam perfeitas enquanto outras são um pesadelo? O segredo geralmente está no equilíbrio das cavidades, principalmente quando se trata de moldes com múltiplas cavidades.

O balanceamento das cavidades em moldes multicavidades garante um preenchimento uniforme, crucial para a consistência da qualidade e das dimensões, reduzindo defeitos, diminuindo o tempo de ciclo e aumentando a eficiência da produção.

Entendendo o equilíbrio das cáries

O equilíbrio de cavidades refere-se à distribuição uniforme do fluxo de material dentro do molde durante o processo de injeção. Em moldes com múltiplas cavidades, alcançar equilíbrio de cavidades é vital para garantir que cada cavidade seja preenchida na mesma proporção. Essa uniformidade evita problemas como deformação ou resfriamento irregular, que podem comprometer a qualidade da peça.

Deixe-me levá-lo de volta à primeira vez em que percebi o poder do equilíbrio de cavidades. Eu ainda estava começando a me familiarizar com o design de moldes quando um colega mais experiente me ensinou os macetes. Era como observar um chef renomado equilibrando os sabores de um prato complexo.

Importância na Moldagem por Injeção

A importância do balanceamento de cavidades na moldagem por injeção 4. Ele influencia diretamente a qualidade e a consistência das peças moldadas. Quando as cavidades não estão balanceadas, algumas podem se preencher mais rapidamente do que outras, levando a variações nas dimensões das peças e no acabamento superficial. Essas inconsistências podem resultar em maiores taxas de refugo e comprometimento do desempenho do produto.

Lembro-me do primeiro projeto em que realmente tive que lidar com esse conceito. Tínhamos um lote de capas de celular que ficavam diferentes umas das outras, mesmo devendo ser idênticas. Descobrimos que o problema estava nas cavidades desbalanceadas.

Benefícios de alcançar o equilíbrio das cáries

- Qualidade das peças aprimorada : Cavidades balanceadas resultam em dimensões uniformes das peças, melhorando a qualidade geral.

- Tempos de ciclo reduzidos : O equilíbrio adequado das cavidades permite o preenchimento simultâneo, reduzindo os tempos de ciclo.

- Defeitos minimizados : Com o enchimento equilibrado, defeitos como falhas na injeção ou excesso de material são minimizados.

| Benefícios | Detalhes |

|---|---|

| Consistência | dimensões uniformes da peça |

| Eficiência | Tempos de ciclo reduzidos |

| Qualidade | Defeitos minimizados, como empenamento e rebarbas |

Técnicas para alcançar o equilíbrio das cáries

Descobri que várias técnicas são úteis para alcançar esse equilíbrio tão difícil de atingir:

- Otimização do projeto de canais de alimentação : Ajustando o tamanho ou a localização dos canais, você pode controlar o fluxo de material para cada cavidade.

- Software de simulação de fluxo : A utilização de ferramentas de simulação de fluxo pode ajudar a prever e corrigir desequilíbrios de fluxo antes da produção real.

- Ajustes no sistema de canais de distribuição : Modificar o sistema de canais de distribuição pode ajudar a obter uma distribuição uniforme do material.

Desafios na manutenção do equilíbrio das cáries

Mas sejamos realistas, manter o equilíbrio é mais fácil dizer do que fazer. Apesar de sua importância, manter o equilíbrio da cavidade pode ser um desafio devido às variações na viscosidade do material ou às mudanças na temperatura do molde, que desestabilizam o equilíbrio. É essencial monitorar continuamente essas variáveis e fazer os ajustes necessários para um desempenho ideal.

Explorar esses aspectos a partir de múltiplas perspectivas ajuda os projetistas de moldes a otimizar seus processos para obter melhores resultados.

O balanceamento de cavidades reduz os tempos de ciclo na moldagem por injeção.Verdadeiro

As cavidades equilibradas são preenchidas simultaneamente, reduzindo o tempo total do ciclo.

O preenchimento irregular da cavidade resulta em dimensões consistentes da peça.Falso

O preenchimento irregular leva a variações nas dimensões das peças, e não à consistência.

Por que o projeto do sistema de resfriamento é crucial para a eficiência do molde?

Lembro-me dos meus primeiros dias trabalhando com projeto de moldes; logo aprendi o quão vital era um sistema de refrigeração. Era como o coração de todo o processo, impactando tudo, da velocidade à qualidade. Vamos entender por que os sistemas de refrigeração são tão importantes.

O projeto do sistema de refrigeração é crucial para a eficiência do molde, pois influencia os tempos de ciclo, a qualidade do produto e os custos, reduzindo defeitos, melhorando a eficiência energética e aumentando a produtividade.

O papel do resfriamento na eficiência dos moldes

Não consigo enfatizar o suficiente a importância de um sistema de refrigeração eficaz no de moldagem por injeção . Ele controla a taxa de resfriamento do molde, o que, por sua vez, afeta o tempo de ciclo e a eficiência da produção. Se o resfriamento não for adequado, você pode enfrentar problemas como deformação, marcas de afundamento ou peças que não se formam completamente. É como assar um bolo e perceber tarde demais que você se esqueceu de pré-aquecer o forno — frustrante e um desperdício.

Principais considerações no projeto de sistemas de refrigeração

-

Resfriamento uniforme : Pela minha experiência, obter um resfriamento uniforme em todo o molde é crucial. Isso garante a integridade da peça e evita problemas como a contração diferencial, que pode causar deformações. Certa vez, tive um projeto em que o resfriamento irregular quase nos levou ao fracasso. Foi um aprendizado que jamais esquecerei.

-

Compatibilidade de Materiais : Diferentes materiais possuem suas próprias peculiaridades térmicas. Compreender essas peculiaridades ajuda a criar um sistema de resfriamento que maximize a transferência de calor. Isso me lembra de harmonizar um bom vinho com o queijo certo — se a combinação estiver errada, a experiência fica prejudicada.

-

Vazão e pressão : Calibrar meticulosamente a vazão e a pressão do fluido refrigerante é fundamental para uma remoção de calor eficiente.

| Parâmetro | Impacto na eficiência |

|---|---|

| Taxa de fluxo | Afeta a velocidade de remoção de calor |

| Pressão | Influencia a uniformidade do resfriamento |

| Condutividade Térmica | Determina a eficácia do resfriamento |

Desafios e soluções comuns

-

Pontos Quentes : Às vezes, certas áreas resfriam mais lentamente, o que leva a defeitos. Descobri que os canais de resfriamento conformais são excelentes para fornecer resfriamento direcionado onde é mais necessário, reduzindo esses pontos quentes problemáticos.

-

Redução do tempo de ciclo : Ao otimizar o projeto do sistema de refrigeração 8 , vi em primeira mão como os fabricantes podem reduzir drasticamente os tempos de ciclo, aumentando significativamente a produção.

Técnicas avançadas de resfriamento

A implementação de técnicas avançadas, como defletores ou borbulhadores, pode melhorar significativamente a remoção de calor em moldes complexos. E tecnologias como o resfriamento conformal 9 , utilizando impressão 3D, permitem soluções de resfriamento personalizadas que se adaptam perfeitamente a geometrias intrincadas.

Compreender esses elementos do projeto de resfriamento pode levar a uma maior eficiência do molde¹⁰ , melhor qualidade do produto e custos de produção reduzidos. Acredite em mim, depois de dominar esse aspecto, você se perguntará como conseguiu viver sem ele.

O resfriamento uniforme evita deformações em peças moldadas.Verdadeiro

O resfriamento uniforme garante uma contração consistente, evitando deformações.

Uma alta taxa de fluxo diminui a eficácia do resfriamento.Falso

Uma alta taxa de fluxo aumenta a remoção de calor, melhorando a eficiência do resfriamento.

Como posso otimizar os métodos de ejeção para produção em alto volume?

Lembra daquela vez em que um pequeno ajuste salvou o dia na linha de produção? Otimizar os métodos de ejeção é assim — uma mudança simples que leva a grandes ganhos de eficiência.

Otimize a ejeção em produções de alto volume selecionando sistemas adequados, mantendo as condições do molde e utilizando tecnologias avançadas. Essas etapas melhoram a eficiência, reduzem os tempos de ciclo e aumentam a qualidade.

Selecionando o sistema de ejeção correto

Quando comecei a trabalhar com produção em larga escala, selecionar o sistema de ejeção certo parecia navegar por um labirinto. Rapidamente aprendi que é preciso considerar o tipo de material, a complexidade da peça e o volume de produção. Os ejetores hidráulicos se tornaram minha escolha principal para projetos complexos — eles oferecem a precisão necessária. Certa vez, segui um guia completo¹¹ que realmente me ajudou a avaliar diferentes sistemas e escolher a melhor opção para meus projetos.

Manutenção das condições ideais para o mofo

Deixe-me dizer, a manutenção de moldes é como cuidar de um carro antigo. É preciso ser diligente e fazer inspeções regulares. Eu costumava negligenciar isso, pensando que era algo menor, até que o desgaste dos pinos extratores causou uma paralisação dispendiosa da produção. Implementar um cronograma de manutenção preventiva¹² foi um divisor de águas para prolongar a vida útil do molde e aumentar o desempenho.

Aproveitando as tecnologias avançadas

Tecnologias avançadas são como a cereja no topo de um processo de produção bem azeitado. Ejetores servoacionados, por exemplo, proporcionam não apenas eficiência energética, mas também um controle incomparável. Além disso, a integração de sensores¹³ para monitoramento em tempo real tem sido inestimável para mim na previsão e correção de problemas de ejeção antes que se agravem.

| Tecnologia | Benefícios |

|---|---|

| Servoacionado | Controle preciso e com eficiência energética |

| Sensores | Monitoramento em tempo real para manutenção proativa |

Personalizando projetos de ejetores

Personalizar o design de extratores pode ser como ajustar um terno sob medida — tudo precisa se encaixar perfeitamente. Certa vez, trabalhei em um projeto com moldes complexos, e o uso de sistemas com múltiplos pinos foi crucial para a remoção consistente das peças sem atrasar o tempo de ciclo. Você pode querer explorar técnicas de design personalizadas¹⁴ para melhorar a eficiência em suas próprias configurações.

Analisando a redução do tempo de ciclo

Reduzir o tempo de ciclo é muitas vezes o segredo desconhecido para a eficiência da produção. Descobri que examinar atentamente a velocidade e o tempo de ejeção fazia toda a diferença. Usando ferramentas de análise de tempo de ciclo¹⁵ , consegui identificar gargalos e otimizar ainda mais as operações — cada segundo economizado era como uma pequena vitória.

Os ejetores hidráulicos oferecem controle preciso para projetos complexos.Verdadeiro

Os ejetores hidráulicos proporcionam precisão, o que é benéfico para peças complexas.

Inspeções regulares de moldes são desnecessárias para garantir a eficiência da ejeção.Falso

Inspeções regulares previnem o desgaste, garantindo uma ejeção eficiente.

Quais são os desafios enfrentados pelos projetistas no projeto de moldes multicavidades?

Já tentou projetar moldes com múltiplas cavidades? É como fazer malabarismos — um movimento errado e tudo pode desmoronar. Mas dominar esses desafios é o que faz nossos projetos brilharem.

Os projetistas de moldes multicavidades enfrentam desafios como equilibrar a pressão nas cavidades, garantir a consistência das peças e gerenciar as variações térmicas. Esses desafios são superados por meio da otimização dos sistemas de canais de distribuição e dos canais de refrigeração.

Entendendo a pressão uniforme na cavidade

Lembro-me do meu primeiro grande projeto envolvendo moldes multicavidades. Parecia que eu estava caminhando na corda bamba. Manter a pressão uniforme em cada cavidade era uma batalha constante. Um dia, eu estava olhando para a tela, me perguntando por que algumas peças estavam ligeiramente desalinhadas. Foi aí que me dei conta: os sistemas de canais de distribuição não estavam balanceados. Cada cavidade recebia uma pressão diferente, o que causava problemas dimensionais. A chave estava em otimizar os sistemas de canais para distribuir o material fundido uniformemente — algo que muitas vezes exige cálculos minuciosos e um pouco de tentativa e erro.

Garantir a consistência da qualidade das peças

A consistência entre as cavidades não é apenas uma palavra da moda; é essencial. Lembro-me de passar horas com ferramentas CAD, tentando prever quaisquer problemas na qualidade das peças. Certa vez, uma pequena variação no tamanho do ponto de injeção desequilibrou tudo. A solução? Manutenção regular e usinagem de precisão tornaram-se minhas melhores amigas. E não podemos esquecer as simulações CAD avançadas¹⁷ que ajudaram a prever problemas potenciais antes que se transformassem em contratempos dispendiosos.

Gerenciando variações térmicas

O gerenciamento térmico pode ser como domar um cavalo selvagem. Certa vez, enfrentei problemas de empenamento porque as taxas de resfriamento não eram consistentes em todas as cavidades. Isso me ensinou o valor de projetar canais de resfriamento eficazes . O software para análise térmica tornou-se indispensável, ajudando-me a identificar possíveis pontos quentes antes que se tornassem problemas.

Equilibrando as taxas de fluxo

O balanceamento da taxa de fluxo é como reger uma orquestra — tudo precisa estar perfeitamente sincronizado. Aprendi isso da maneira mais difícil ao lidar com defeitos como injeções incompletas e rebarbas. O sistema de injeção precisava de um projeto meticuloso para que cada cavidade fosse preenchida simultaneamente. O uso da análise de fluxo de moldagem¹⁹ forneceu informações valiosas para ajustar as taxas de fluxo e garantir uma distribuição uniforme do material.

| Desafio | Estratégia de solução |

|---|---|

| Pressão uniforme na cavidade | Otimizar sistemas de corredores |

| Qualidade consistente das peças | Usinagem e manutenção de precisão |

| Variações térmicas | Canais de resfriamento eficazes |

| Balanceamento da taxa de fluxo | Análise de fluxo de molde |

Essas experiências me ensinaram que, embora o projeto de moldes multicavidades possa parecer assustador, cada desafio é uma oportunidade para aprimorar nossa técnica e produzir resultados impecáveis.

A pressão desigual na cavidade afeta as dimensões da peça.Verdadeiro

Variações na pressão podem levar a dimensões inconsistentes, afetando a qualidade.

O gerenciamento térmico é desnecessário no projeto de moldes.Falso

Um gerenciamento térmico eficaz previne defeitos como deformação e enchimento incompleto.

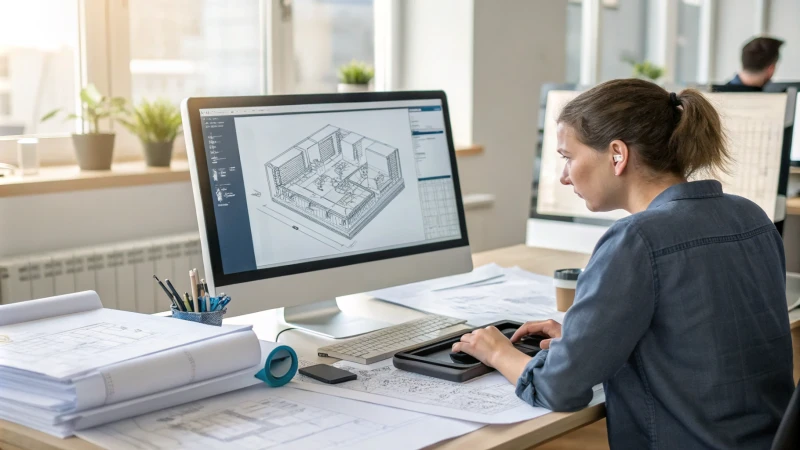

Como as ferramentas CAD avançadas podem melhorar a precisão do projeto de moldes?

Você já se perguntou como aqueles designs elegantes que usamos todos os dias ganham vida? Como projetista de moldes, descobri que a precisão é o segredo do sucesso, e as ferramentas CAD avançadas são minha principal ferramenta para alcançá-la.

Ferramentas CAD avançadas melhoram a precisão do projeto de moldes com simulações precisas, permitem geometrias complexas, tolerâncias exatas, colaboração em tempo real e detecção automática de erros, otimizando o processo de projeto como um todo.

O papel da simulação no aprimoramento da precisão

Lembro-me da primeira vez que vi uma simulação de um projeto de molde . Era como olhar para uma bola de cristal — prevendo como os materiais fluiriam e onde poderiam surgir problemas. Essas simulações me pouparam incontáveis horas, permitindo-me ajustar e aperfeiçoar os projetos antes mesmo da moldagem do primeiro protótipo. A beleza dessas ferramentas reside na sua capacidade de detectar problemas logo no início, economizando tempo e evitando o desperdício de material.

| Benefícios da simulação | Descrição |

|---|---|

| Detecção precoce de erros | Identificar falhas de projeto antes da prototipagem física |

| Eficiência de custos | Reduzir os custos associados ao retrabalho e ao desperdício de materiais |

| Economia de tempo | Acelere o cronograma do projeto à produção |

Facilitando Geometrias Complexas

Houve um projeto em que trabalhei que exigia estruturas internas realmente complexas. Usar ferramentas CAD avançadas foi como ter uma varinha mágica. Essas ferramentas me permitiram visualizar os projetos em 3D, ajustá-los instantaneamente e garantir que cada detalhe estivesse perfeito. Os algoritmos lidavam com geometrias complexas com facilidade, o que significava que eu podia me concentrar na criatividade sem me preocupar com limitações técnicas.

- Visualize e ajuste projetos em 3D

- Implementar medições e dimensões precisas

- Garantir a consistência em todos os componentes

Recursos de colaboração em tempo real

Trabalhar em diferentes fusos horários e fronteiras faz parte do trabalho atualmente, e as ferramentas avançadas de CAD tornam isso perfeito. Perdi a conta de quantas vezes a colaboração em tempo real salvou o dia. Imagine poder compartilhar atualizações de projeto instantaneamente com colegas em todo o mundo e fazer ajustes juntos, na hora. Isso reduz falhas de comunicação e garante que todos estejam alinhados.

Detecção e correção automática de erros

A detecção automática de erros é como ter um par de olhos extra olhando por cima do meu ombro. Sistemas CAD avançados identificam problemas potenciais que até mesmo designers experientes como eu poderiam deixar passar. É como ter uma rede de segurança que impede que pequenas discrepâncias se transformem em grandes problemas de produção.

Ao incorporar essas funcionalidades ao meu fluxo de trabalho, pude constatar em primeira mão como elas resultam em produtos de qualidade superior e maior eficiência na fabricação. Essas ferramentas tornaram-se indispensáveis na minha busca por precisão e excelência no projeto de moldes.

Ferramentas CAD avançadas podem prever o comportamento do molde sob tensão.Verdadeiro

Simulações CAD testam cenários para prever o comportamento do molde, garantindo a precisão do projeto.

A colaboração em tempo real em ferramentas CAD reduz a precisão do projeto.Falso

A colaboração minimiza falhas de comunicação, aumentando a precisão ao permitir atualizações instantâneas.

Conclusão

Dominar o projeto de moldes multicavidades envolve fatores-chave como seleção de materiais, balanceamento de cavidades, sistemas de refrigeração e métodos de ejeção para aumentar a eficiência da produção e a qualidade do produto.

-

Explora por que o aço inoxidável é preferido devido à sua durabilidade e resistência ao desgaste e à corrosão. ↩

-

Saiba quais materiais garantem acabamentos de superfície lisos, ideais para eletrônicos. ↩

-

Descubra os fundamentos do balanceamento de cavidades e por que ele é crucial para garantir a qualidade consistente das peças. ↩

-

Saiba mais sobre a importância do equilíbrio de cavidades para melhorar a consistência do produto e reduzir defeitos. ↩

-

Descubra como as ferramentas de simulação de fluxo auxiliam na previsão e correção de desequilíbrios de fluxo antes da produção. ↩

-

Obtenha dicas de designers experientes sobre estratégias para manter o equilíbrio da cavidade de forma eficaz. ↩

-

Explore os aspectos fundamentais dos sistemas de refrigeração para moldagem por injeção e seu impacto nos processos de fabricação. ↩

-

Conheça diversas estratégias para otimizar sistemas de refrigeração e obter maior eficiência na moldagem por injeção. ↩

-

Descubra como o resfriamento conformal aprimora a remoção de calor e reduz o tempo de ciclo em moldes complexos. ↩

-

Compreenda a relação direta entre o projeto de resfriamento e as melhorias na eficiência do molde. ↩

-

Conheça os diversos sistemas de ejeção, seus benefícios e melhores aplicações. Esse conhecimento ajudará você a selecionar o sistema ideal para as suas necessidades de produção. ↩

-

Entenda como um cronograma de manutenção preventiva pode manter as condições ideais para o mofo, prolongando sua vida útil e melhorando seu desempenho. ↩

-

Descubra como os sensores proporcionam monitoramento em tempo real, o que ajuda a manter a eficiência e a prevenir possíveis problemas de ejeção. ↩

-

Descubra técnicas para personalizar projetos de ejetores a fim de aumentar a eficiência, garantindo um melhor desempenho adaptado às necessidades específicas de produção. ↩

-

Obtenha informações sobre ferramentas que ajudam a analisar a redução do tempo de ciclo, identificando gargalos e oportunidades para otimizar as operações. ↩

-

Descubra estratégias para otimizar sistemas de canais de alimentação, cruciais para garantir a distribuição uniforme do material fundido e evitar problemas de queda de pressão em moldes com múltiplas cavidades. ↩

-

Explore as vantagens de usar ferramentas CAD avançadas para simular e prever possíveis problemas no projeto de moldes antes que eles ocorram. ↩

-

Aprenda como um projeto eficaz de canal de resfriamento garante uma distribuição uniforme de temperatura, crucial para o controle das variações térmicas em moldes. ↩

-

Compreenda a importância da análise do fluxo de moldagem na previsão e no ajuste das taxas de fluxo para uma distribuição ideal do material. ↩

-

Descubra como as simulações CAD ajudam a prever problemas no projeto de moldes com antecedência, economizando tempo e recursos. ↩

-

Descubra como a colaboração em tempo real em softwares CAD aprimora o trabalho em equipe e a precisão do projeto. ↩