Projetar um sistema de molde é como cozinhar um prato perfeito. Cada pequeno fator é importante.

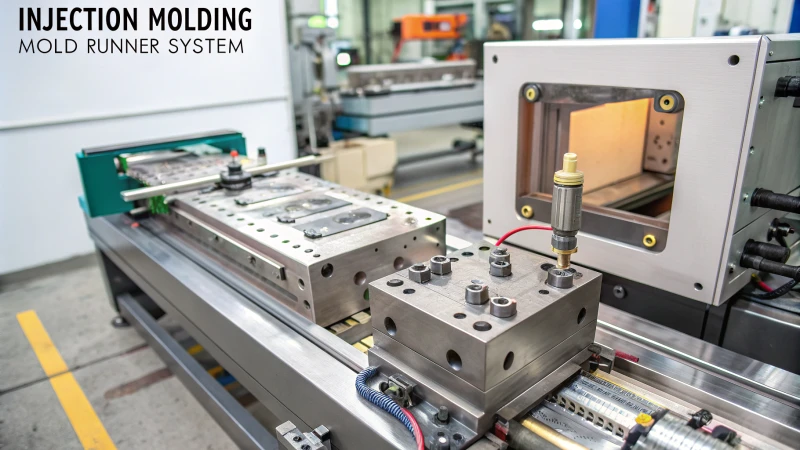

Projetar um sistema de canal de molde requer atenção a vários fatores. As características do fluxo de materiais desempenham um papel fundamental. O tamanho e a forma do corredor são de grande importância. É necessário um layout equilibrado. Os requisitos específicos para sistemas de câmara quente necessitam de consideração cuidadosa. Esses elementos-chave levam a uma produção eficiente. A produção de qualidade é o resultado.

Quando comecei a criar sistemas de moldes, parecia que estava resolvendo um quebra-cabeça difícil. Cada peça – como fluxo de material e disposição dos corredores – precisava se encaixar perfeitamente. O fluxo suave era essencial. As dimensões não foram o único foco; saber como as peças funcionavam juntas era fundamental. O tamanho certo do corredor era vital. Isto foi especialmente verdadeiro com materiais com diferentes comportamentos de fluxo. Pequenas mudanças afetaram muito a eficiência da produção e a qualidade do produto. Pequenas mudanças! Agora, exploramos mais esses detalhes para descobrir como eles realmente mudam seu processo de design.

As características do fluxo de material impactam o design do corredor.Verdadeiro

O fluxo de material afeta a eficiência e a qualidade, o que é crucial para o projeto do corredor.

O tamanho do canal é irrelevante no projeto do molde.Falso

O tamanho do corredor é fundamental para um fluxo equilibrado e uma produção eficiente.

- 1. Como as características do fluxo de material influenciam o design do corredor?

- 2. Como você escolhe o tamanho e a forma corretos do corredor?

- 3. Como planejo um layout de corredor eficaz?

- 4. Que considerações especiais existem para sistemas de câmara quente?

- 5. Por que o controle de temperatura é fundamental na moldagem por injeção?

- 6. Conclusão

Como as características do fluxo de material influenciam o design do corredor?

Você já pensou em como os materiais na moldagem por injeção mudam o design do corredor? Vamos explorar a interessante conexão entre o modo como os materiais se movem e o formato dos corredores.

Os recursos de fluxo de material decidem o design do corredor. Eles decidem o tamanho, formato e layout do canal. Os projetistas se concentram na otimização do fluxo. Isso reduz defeitos. Os designers pensam na compatibilidade dos materiais. A fluidez também desempenha um papel importante. Os efeitos da temperatura são cruciais para bons resultados de moldagem.

Correspondência de fluxo e tamanho do canal

Para alcançar o fluxo ideal do material, os projetistas devem alinhar o tamanho do canal de fluxo com a taxa de fluxo de fusão 1 ( MFR ) do material de moldagem. Lembro-me de quando precisei pensar sobre isso pela primeira vez; parecia resolver um quebra-cabeça secreto. Por exemplo, o poliestireno (PS), conhecido por seu alto MFR , requer canais mais estreitos. Por outro lado, trabalhar com poliamida reforçada com fibra de vidro (PA), que possui menor fluidez, exige canais mais largos para um funcionamento suave.

Tabela de exemplo: material versus tamanho do canal

| Tipo de material | Largura de canal recomendada |

|---|---|

| Alto MFR (por exemplo, PS) | Estreito |

| Baixa fluidez (por exemplo, PA) | Largo |

As mudanças de temperatura podem interromper os processos, especialmente em sistemas de câmara quente. Certa vez, ao projetar elastômeros termoplásticos ( TPE ), entendi que o controle preciso da temperatura era fundamental para manter estados de fluxo ideais.

Compatibilidade de materiais

Escolher o material certo para o corredor parece uma combinação de parceiros; tudo deve funcionar bem em conjunto, sem reações de surpresa. O material do corredor não deve reagir quimicamente com os materiais de moldagem. Por exemplo, aprendi esta lição quando um projeto com policarbonato quase falhou porque reagiu mal com canais de cobre em altas temperaturas. Desde então, evitar tais combinações prolonga a vida útil do rotor e garante um desempenho consistente do material 2 .

Tamanho e formato do corredor

A escolha dos tamanhos dos corredores inclui mais do que apenas dimensões; envolve compreender como o volume de injeção e o tamanho do bico se relacionam. O tamanho do corredor deve considerar esses fatores. Muitas vezes percebi que um diâmetro do canal principal ligeiramente maior que o do bocal ajuda a melhorar a conexão e minimiza a perda de pressão. Ajustar os ramais com base nos números de cavidades e tamanhos dos produtos requer sutileza.

Exemplos de tamanho de portão

- Porta pontual : Diâmetro entre 0,5 – 1,5 mm.

- Portão em leque : Espessura entre 0,2 – 1 mm.

A escolha de formas circulares quando a resistência deve ser baixa ou retangular quando o espaço é limitado é importante para lidar com a resistência e a complexidade do fluxo.

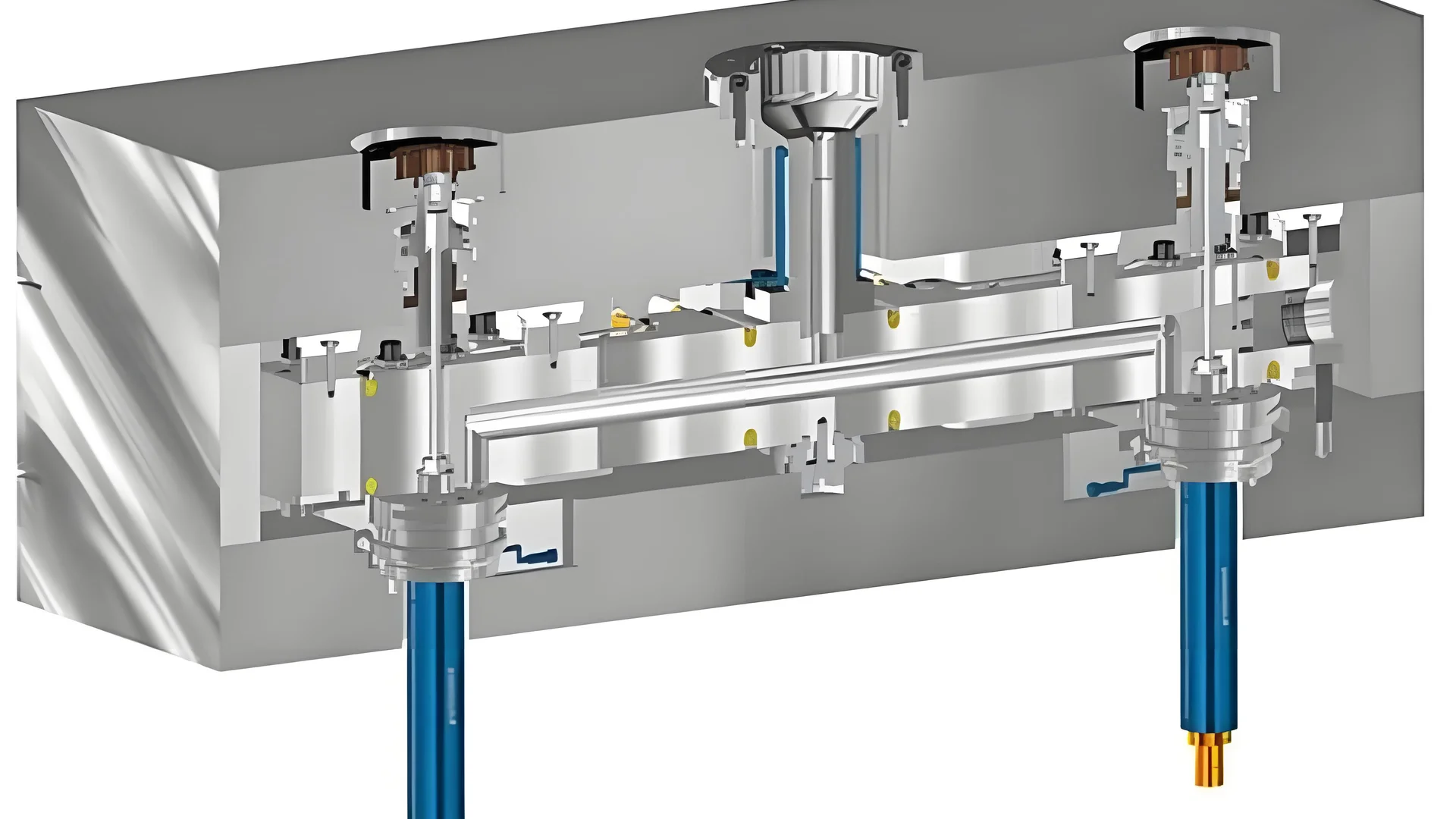

Planejamento de layout do corredor

Sempre busque um design de canal equilibrado em moldes com múltiplas cavidades para garantir o enchimento simultâneo, economizando tempo e estresse. Layouts assimétricos podem precisar de ajustes ou válvulas de aceleração para atingir o equilíbrio.

- Evite cantos mortos : Use cantos em forma de arco com um raio ≥ 1,5 vezes o diâmetro do canal para evitar a retenção de fusão.

- Verificações de áreas estagnadas : Certifique-se de que nenhuma peça cause longos tempos de retenção para evitar degradação.

Considerações Especiais para Sistemas de Câmara Quente

Aquecimento e controle de temperatura

Manter o calor uniforme em câmaras quentes parece uma tarefa científica precisa; a distribuição uniforme do calor é crucial em câmaras quentes. Instale elementos de aquecimento como hastes ou bobinas ao redor da placa uniformemente para distribuição igual. Para configurações maiores, use o controle de aquecimento de zona 3 com sensores individuais para maior precisão.

Vedação e Prevenção de Vazamentos

Prevenir vazamentos é vital; vedações de alta qualidade, como borracha ou metal resistente a altas temperaturas, preservam a qualidade do produto e a integridade do molde. Verificações regulares e substituições oportunas são tarefas cruciais com grande impacto.

Materiais com alto MFR requerem canais estreitos.Verdadeiro

Materiais com alto MFR, como o poliestireno, precisam de canais estreitos para um fluxo ideal.

Os corredores de cobre são adequados para moldagem de policarbonato.Falso

O policarbonato reage com o cobre em altas temperaturas, causando degradação.

Como você escolhe o tamanho e a forma corretos do corredor?

Você já pensou por que escolher o tamanho e o formato corretos do corredor parece como montar um quebra-cabeça?

Ao escolher o tamanho e formato do corredor, considere para onde ele vai. A decoração da casa precisa da combinação certa de tamanho e estilo. As fábricas se beneficiam de um fluxo suave de materiais e de um bom controle de temperatura para melhores resultados de produção.

Compreendendo as diferenças

Escolher o tamanho e formato corretos do corredor é sempre interessante para mim. Escolher um tapete de corredor ou projetar um sistema em minha oficina parece que cada decisão tem suas próprias regras. Acertar é como resolver um quebra-cabeça secreto.

Como os materiais se movem

Na fabricação, é importante saber como os materiais se comportam. Principalmente com materiais como poliestireno ou poliamida reforçada com fibra de vidro. Minha primeira vez com problemas de fluxo foi difícil. Compreender que o tamanho do canal de fluxo deve corresponder à taxa de fluxo de fusão do material foi fundamental. Foi difícil aprender, mas me mostrou como respeitar como os materiais mudam com o calor. Isto é especialmente verdadeiro com materiais complicados como elastômeros termoplásticos.

Considere como a temperatura afeta a fluidez do material. Em sistemas de câmara quente, o controle preciso da temperatura 4 é vital.

Preocupações com compatibilidade e reações

Aprender sobre compatibilidade de materiais me ensinou muito. Não é apenas evitar reações negativas que estragam as coisas; trata-se também de manter seus corredores durando muito. Em um projeto, vi o policarbonato reagir com o cobre. Isso me mostrou como pequenos erros levam a grandes problemas.

Garantir que o canal de fluxo não reaja quimicamente com o material de moldagem evita a degradação e prolonga a vida útil do canal.

Projetando tamanho e forma

Tamanho do corredor principal

O canal principal deve ser ligeiramente maior que o bico da máquina em 0,5-1 mm para um ajuste confortável e menor perda de pressão. Mantê-lo curto também ajuda, assim como evitar um tapete muito longo no corredor em que você tropeça.

Tamanho do corredor de ramificação

O tamanho realmente depende do trabalho. Peças pequenas, delicadas ou materiais que fluem facilmente precisam de diâmetros menores; produtos maiores ou materiais mais espessos necessitam de diâmetros maiores.

Dimensões do portão

Encontrar o tamanho certo do portão é um trabalho habilidoso. Você encontra o ponto ideal com base na espessura da parede e no tipo de material do seu produto.

| Tipo de produto | Tipo de portão recomendado | Faixa de diâmetro |

|---|---|---|

| Produtos Pequenos | Ponto preciso | 0,5 – 1mm |

| Produtos planos | Lado | Depende do projeto |

| Moldes Automatizados | Latente | Variável |

Os portões precisos são ótimos para detalhes, enquanto os portões em forma de leque têm seus próprios benefícios.

Escolhendo formas

Gosto de corredores circulares porque têm baixa resistência, mas são difíceis de formar. As formas retangulares e trapezoidais são mais simples de criar, mas apresentam maiores desafios de resistência.

Planejando o Layout e Evitando a Estagnação

Um bom layout dos corredores significa que as cavidades do molde são preenchidas uniformemente – como montar dominós para que todos caiam em sequência. Evite cantos mortos escolhendo curvas em forma de arco em vez de ângulos agudos; isso reduz a perda de pressão.

Certifique-se de que não haja peças ampliadas ou reduzidas no sistema para evitar degradação.

Considerações sobre o sistema de câmara quente

Controle de temperatura:

O aquecimento de zonas em sistemas maiores é crucial; é como garantir que todos os cômodos de uma casa estejam na temperatura perfeita – nem muito quente, nem muito frio.

Organize os elementos de aquecimento uniformemente em torno das placas da câmara quente para uma distribuição uniforme do calor.

Em sistemas grandes, adote o controle de aquecimento por zona com sensores e controladores independentes.

Prevenção de vazamentos:

Boas vedações são essenciais; são como protetores silenciosos que estancam vazamentos que podem prejudicar o produto e o equipamento.

Utilize vedações de alta qualidade entre os componentes do sistema para evitar vazamento de material fundido; verificações regulares e substituições oportunas garantem a integridade do sistema.

Descubra mais detalhes 5 sobre sistemas de câmara quente para impedir vazamentos e manter os processos de fabricação eficientes. Essas etapas ajudam a manter a alta qualidade e evitar danos aos moldes ou máquinas.

no meu trabalho, seja na decoração ou na indústria, a aplicação destes princípios ajuda-me sempre a atingir os objetivos de design de forma eficaz.

O poliestireno requer canais estreitos.Verdadeiro

A taxa de fluxo de fusão do poliestireno necessita de canais estreitos para um fluxo ideal.

Os corredores circulares têm maior resistência ao fluxo do que os retangulares.Falso

Os corredores circulares oferecem baixa resistência ao fluxo, ao contrário dos formatos retangulares.

Como planejo um layout de corredor eficaz?

Você já pensou em como um bom layout de canal molda seu processo de moldagem? Mentes curiosas realmente perguntam isso. O planejamento adequado desempenha um papel vital. O design afeta o sucesso ou o fracasso.

Planeje um bom layout de corredores pensando em como o material se move, no tamanho e formato dos corredores e mantendo o layout equilibrado para evitar áreas onde nada acontece. Essas coisas são muito importantes para obter os melhores resultados de moldagem por injeção.

Características de Fluxo de Materiais

Compreender o fluxo que corresponde aos 6 princípios é essencial. O tamanho do canal de fluxo deve estar alinhado com a taxa de fluxo de fusão ( MFR ) do material de moldagem. Por exemplo, materiais com alto MFR como o poliestireno requerem canais mais estreitos do que materiais como a poliamida reforçada com fibra de vidro, que necessitam de canais mais largos.

- Compatibilidade: Garantir que o material do canal de fluxo seja quimicamente inerte com o material de moldagem, evitando reações em altas temperaturas que possam degradar os materiais.

Percebi desde cedo que combinar o canal de fluxo e o material de moldagem é crucial. O uso de cobre em corredores com policarbonato já levou a reações inesperadas. Descobri esse erro durante um projeto e foi uma lição difícil.

Tamanho e formato do corredor

Projetar o tamanho do corredor envolve múltiplas considerações:

| Componente | Recomendações de tamanho |

|---|---|

| Corredor Principal | Um pouco maior que o bico, 0,5-1 mm |

| Corredor de filial | 3-6 mm para produtos pequenos, 8-12 mm para produtos maiores |

| Portão | Ponto de pino: 0,5-1,5 mm, em forma de leque: 0,2-1 mm |

A forma do corredor também é crítica:

- Os corredores circulares oferecem baixa resistência ao fluxo, mas são complexos de processar.

- Os corredores retangulares e trapezoidais são mais fáceis de processar, mas apresentam maior resistência.

Encontrar o tamanho certo do corredor muitas vezes é como resolver um quebra-cabeça. Aqui está uma ideia simples que mantenho: escolher o formato também é difícil.

Planejamento de layout balanceado

Para moldes com múltiplas cavidades, um layout de canal 7 é vital. Os corredores do canal principal para cada cavidade devem ter comprimento e formato uniformes para garantir o enchimento simultâneo.

Equilibrar um layout é como organizar um jantar; tudo precisa ser servido simultaneamente e na mesma temperatura.

- Evitando zonas mortas: Elimine curvas em ângulo reto e canais estreitos para evitar perda de pressão e retenção de fusão, o que poderia degradar a qualidade do produto.

Certa vez, enfrentei problemas persistentes de qualidade por causa de zonas mortas – curvas complicadas em ângulo reto que prendem o derretimento e prejudicam a qualidade do produto – essa foi uma lição importante.

Pontos Especiais para Sistemas de Câmara Quente

O sistema de câmara quente requer um planejamento meticuloso:

- Controle de aquecimento: Empregue controle de aquecimento por zona com sensores independentes para manter temperaturas ideais por toda parte.

- Vedação: Use vedações resistentes a altas temperaturas para evitar vazamentos, que podem afetar a qualidade do produto e danificar o equipamento.

Os sistemas de câmara quente precisam de precisão. Sensores independentes controlam zonas de aquecimento para manter os materiais em temperaturas ideais. Uma vez, uma vedação deficiente causou um vazamento, arruinando um lote inteiro; agora eu sempre uso vedações muito resistentes ao calor.

Essas dicas aumentaram significativamente minha eficiência e qualidade do produto na moldagem por injeção. Pequenas mudanças no layout do corredor podem alterar significativamente os resultados da produção – é realmente impressionante.

Os corredores circulares oferecem baixa resistência ao fluxo.Verdadeiro

Os corredores circulares são projetados para minimizar a resistência encontrada pelo fluxo de fusão.

Curvas em ângulo reto nos corredores melhoram a eficiência do fluxo.Falso

As curvas em ângulo reto criam zonas mortas, causando perda de pressão e reduzindo a eficiência do fluxo.

Que considerações especiais existem para sistemas de câmara quente?

Curioso para saber como funciona um sistema de câmara quente na moldagem por injeção? Conheça os detalhes que trazem alta eficiência e ótima qualidade ao produto.

Eu me concentro em partes importantes quando projeto um sistema de câmara quente. O fluxo de materiais é importante. O tamanho e a forma do corredor são cruciais. Um layout equilibrado também é necessário. O controle preciso da temperatura é vital para um desempenho superior. Produtos de qualidade provavelmente resultam de todos esses fatores.

Características de Fluxo de Materiais

Lembro-me do meu primeiro projeto com um material complicado – poliamida reforçada com fibra de vidro. Isso me ensinou uma lição importante: os materiais se comportam de maneira diferente. Os canais de fluxo devem se ajustar à taxa de fluxo de fusão ( MFR ). com alto MFR , como alguns poliestirenos, deslizam através de canais menores, enquanto materiais com baixa fluidez precisam de mais espaço. Cada material precisa de seu próprio espaço na estrada.

Além disso, a temperatura é muito importante. Manter o elastômero termoplástico na temperatura certa significa que ele flui bem. Garanta a compatibilidade do material 8 para evitar reações químicas entre o canal de fluxo e os materiais de moldagem.

Tamanho e formato do corredor

Pense em montar um parque aquático. Os slides precisam ter o tamanho certo para manter todos em movimento sem problemas. Na moldagem por injeção, o tamanho e a forma do canal são cruciais:

| Parâmetro | Consideração |

|---|---|

| Corredor Principal | Une-se perfeitamente ao bico da máquina, um pouco maior em 0,5-1 mm para uma boa conexão. Corredores principais mais curtos significam menos perda de pressão. |

| Corredor de filial | Ajuste o diâmetro com base no tamanho do produto e na viscosidade do material. |

| Tamanho do portão | Depende da espessura da parede, do material e da velocidade de injeção. |

As formas circulares são ideais, mas difíceis de processar; formas retangulares e trapezoidais funcionam melhor em espaços apertados.

Planejamento de layout do corredor

Equilibrar o layout de um corredor é como planejar uma viagem com amigos: todos precisam de um começo igual para aproveitar o passeio. Comprimentos iguais dos corredores do canal principal preenchem as cavidades ao mesmo tempo – é como compartilhar lanches igualmente durante a viagem.

Evitar cantos sem saída e pontos estagnados é crucial, como garantir que ninguém fique preso no trânsito. Use cantos em forma de arco com um raio de 1,5 vezes o diâmetro do corredor para manter tudo movendo-se suavemente.

Aquecimento e controle de temperatura

O aquecimento eficiente da câmara quente é como assar biscoitos: a distribuição uniforme do calor é importante:

- Elementos de aquecimento bem posicionados ao redor das placas e bicos garantem que cada peça cozinhe uniformemente.

- O controle de aquecimento por zona fornece precisão com sensores independentes para cada zona.

- Materiais de isolamento como fibras cerâmicas melhoram a eficiência térmica sem superaquecer as peças do molde.

A vedação e a prevenção de vazamentos são vitais – use vedações de alta qualidade entre os componentes para evitar vazamentos de material fundido que podem danificar produtos e equipamentos. São necessárias verificações regulares da vedação, da mesma forma que garantir que o forno mantenha o calor dentro.

Materiais com alto MFR precisam de canais de câmara quente mais largos.Falso

Materiais com alto MFR requerem canais mais estreitos para um fluxo ideal.

O layout equilibrado do corredor evita a retenção de fusão.Verdadeiro

Comprimentos iguais dos canais garantem um enchimento uniforme, evitando retenção.

Por que o controle de temperatura é fundamental na moldagem por injeção?

Você já pensou por que a temperatura é importante na moldagem por injeção? É semelhante a fazer um bolo. Se errar no aquecimento, tudo desmoronará.

O controle de temperatura na moldagem por injeção é importante para manter o fluxo do material estável. Ele evita problemas como empenamento. A temperatura adequada protege as propriedades mecânicas do produto final. Este processo ocupa uma posição fundamental na manutenção da qualidade e eficiência.

Características de Fluxo de Materiais

Meu primeiro projeto em moldagem por injeção foi como andar na corda bamba. A temperatura desempenhou um papel crucial. Uma pequena mudança pode levar ao sucesso ou ao fracasso. Imagine passar mel por um canudo. Muito frio e nada se move. Muito quente e derrama por toda parte.

Na moldagem, diferentes materiais necessitam de condições especiais de fluxo. É como mudar a preparação do café dependendo dos grãos. Por exemplo, a correspondência de fluxo 9 garante que o tamanho do canal deve ajustar-se à taxa de fluxo de fusão do material. Isto evita problemas como enchimento incompleto ou muita pressão.

Tamanho e formato do corredor

Projetar o sistema de corredor com a temperatura em mente é como planejar uma viagem. Você precisa entender a terra. O tamanho do corredor deve corresponder à espessura do material em diferentes temperaturas.

| Material | Baixa Viscosidade | Alta Viscosidade |

|---|---|---|

| Poliestireno | 3-6mm | 8-12mm |

| Poliamida Reforçada com Fibra de Vidro | 6-10mm | 10-15mm |

Imagine trabalhar com poliestireno ou poliamida reforçada com fibra de vidro. O tamanho do corredor muda dependendo se você deseja um passeio tranquilo ou corre o risco de alguns solavancos.

Sistemas de Câmara Quente

Os sistemas de câmara quente são como cozinhas requintadas. Cada detalhe precisa de um controle preciso. As peças de aquecimento devem distribuir o calor uniformemente para manter a temperatura uniforme em todo o sistema. Em grandes sistemas, o aquecimento por zona proporciona um controle preciso de diferentes seções, permitindo ajustes semelhantes ao cozimento de vários pratos.

As mudanças de temperatura podem afetar a compatibilidade do material 10 . Isto pode causar reações que prejudicam a qualidade do material ou a longevidade do corredor. Verificações regulares de vedação e isolamento adequados impedem vazamentos e mantêm a resistência do sistema.

Evitando Defeitos

Um bom gerenciamento de temperatura evita defeitos como empenamentos e marcas de afundamento. Quando comecei, aprendi que controlar a velocidade de resfriamento do molde garante uma solidificação uniforme, reduzindo a tensão e a flexão do produto final – da mesma forma que resfriar uma torta lentamente para evitar rachaduras.

Um design de corredor bem balanceado evita o superaquecimento local e garante um enchimento uniforme das cavidades, garantindo que cada fatia de torta esteja perfeitamente assada.

Sistemas de Automação e Controle

A moldagem por injeção moderna é uma arte bem ajustada com sistemas avançados que automatizam o controle de temperatura. Eles monitoram as temperaturas do molde e ajustam as configurações em tempo real para condições ideais, semelhante ao uso de um termostato inteligente em casa.

Os materiais isolantes, como as fibras cerâmicas 11 , reduzem a perda de calor e melhoram a poupança de energia.

Saber como a temperatura afeta cada parte da moldagem por injeção ajuda designers como Jacky a criar peças de alta qualidade com eficiência.

A temperatura afeta o fluxo do material na moldagem por injeção.Verdadeiro

Diferentes materiais requerem temperaturas específicas para garantir o fluxo adequado.

Os sistemas de câmara quente não requerem controle de temperatura.Falso

O aquecimento uniforme é fundamental para manter a temperatura uniforme em sistemas de câmara quente.

Conclusão

Projetar um sistema de canal de molde envolve considerar as características do fluxo de material, tamanho e formato do canal, layouts balanceados e controle de temperatura para produção eficiente e resultados de alta qualidade.

-

Compreender a taxa de fluxo de fusão ajuda na seleção de tamanhos de canal apropriados para diferentes materiais. ↩

-

O conhecimento da compatibilidade de materiais auxilia na escolha de materiais de rotor que não se degradem ou reajam quimicamente. ↩

-

O controle de aquecimento por zona garante uma regulação precisa da temperatura em grandes sistemas de câmara quente. ↩

-

Saiba como o controle preciso da temperatura pode aumentar a eficiência e evitar problemas em sistemas de câmara quente. ↩

-

Descubra técnicas eficazes de vedação para sistemas de câmara quente para evitar vazamentos e manter a qualidade do produto. ↩

-

Descubra como alinhar o tamanho do canal de fluxo com as propriedades do material aumenta a eficiência da moldagem por injeção. ↩

-

Saiba como um layout balanceado garante o preenchimento uniforme de moldes com múltiplas cavidades, melhorando a consistência do produto. ↩

-

Este link fornece estratégias para evitar reações químicas entre diferentes materiais em sistemas de câmara quente. ↩

-

Aprenda sobre a correspondência de fluxo para melhorar a compreensão de seu papel na melhoria da eficiência e da qualidade na moldagem por injeção. ↩

-

Descubra como materiais incompatíveis podem afetar a integridade do molde e a qualidade do produto devido a reações relacionadas à temperatura. ↩

-

Os materiais de isolamento são cruciais para manter a eficiência energética e prevenir a perda de calor em sistemas de moldagem por injeção. ↩