Imagine a emoção de ver seus projetos ganharem vida em uma linha de produção perfeita. Projetar moldes multicavidades é o seu passaporte para realizar esse sonho.

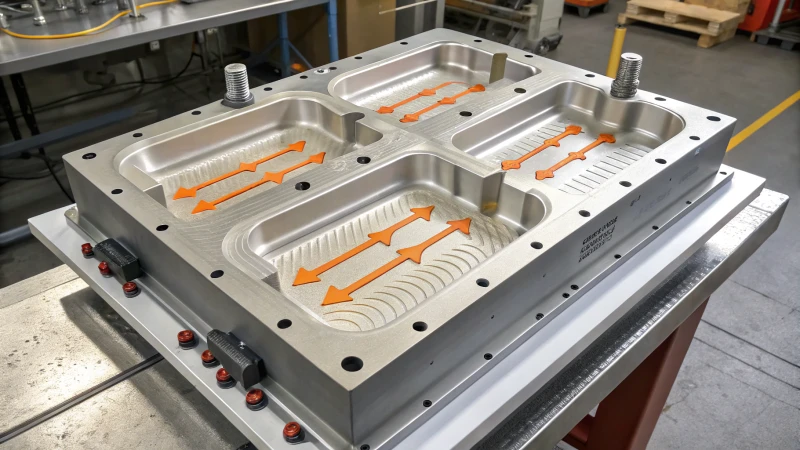

Ao projetar moldes com múltiplas cavidades, considere otimizar o layout das cavidades, equilibrar o fluxo de material, implementar estratégias de resfriamento eficazes e minimizar defeitos para uma fabricação em larga escala eficiente e de alta qualidade.

Lembro-me dos meus primeiros dias no projeto de moldes, lidando com as complexidades do layout das cavidades e o desafio constante de manter o equilíbrio no fluxo de material. Não se trata apenas de acertar; trata-se de garantir que tudo funcione perfeitamente, sem problemas. Nas seções a seguir, vou me aprofundar nesses aspectos essenciais e compartilhar estratégias que se provaram inestimáveis ao longo dos meus anos de experiência. Seja você um iniciante em um novo projeto ou esteja buscando aprimorar seus projetos atuais, estou aqui para guiá-lo com insights que foram refinados por meio da aplicação prática.

A otimização do layout das cavidades reduz o tempo de produção.Verdadeiro

Um layout adequado das cavidades garante o uso eficiente do espaço, acelerando a produção.

O fluxo equilibrado de material não é crucial para a qualidade do molde.Falso

O fluxo equilibrado previne defeitos, garantindo qualidade consistente em todas as cavidades.

- 1. Como o layout da cavidade afeta o desempenho do molde?

- 2. Como o fluxo de material impacta os moldes multicavidades?

- 3. Como posso minimizar defeitos em projetos de moldes com múltiplas cavidades?

- 4. Como garantir uma qualidade de produção consistente?

- 5. Como os diferentes materiais influenciam as escolhas de design de moldes?

- 6. Conclusão

Como o layout da cavidade afeta o desempenho do molde?

Você já se perguntou como o layout das cavidades em um molde pode mudar tudo, desde a eficiência até a qualidade, em seus projetos de moldagem por injeção?

O layout da cavidade impacta significativamente o desempenho do molde, afetando o fluxo de material, o resfriamento e a qualidade da peça. Um projeto otimizado garante taxas de preenchimento uniformes e reduz defeitos, aumentando a eficiência da moldagem por injeção.

Entendendo o layout das cavidades

Lembro-me de quando comecei a trabalhar com moldes; fiquei impressionado com a enorme diferença que os mínimos ajustes no layout das cavidades podiam fazer. Tudo se resume à posição dessas cavidades dentro do molde. Essa disposição afeta o fluxo de material, a eficiência de resfriamento¹ que podemos produzir peças. Quando acertamos o layout, tudo funciona melhor — menos problemas, melhor qualidade.

Considerações sobre o fluxo de materiais

Nos meus primeiros tempos, aprendi da maneira mais difícil que o fluxo irregular de material pode causar estragos na qualidade das peças. Certa vez, tive um projeto em que as peças saíam constantemente deformadas. Depois de investigar um pouco, percebemos que tudo estava relacionado ao posicionamento dos pontos de injeção e ao balanceamento dos canais de alimentação. Garantir que o material flua uniformemente é crucial.

- Posicionamento do regulador: Pense nisso como instalar uma torneira; você quer que a pressão esteja exatamente certa.

- Projeto do sistema de tubos: Equilibrar esses tubos é como garantir que todas as mangueiras do seu jardim tenham a mesma pressão.

Eficiência de resfriamento

O tempo de resfriamento pode ser crucial para o sucesso do seu ciclo de produção. Em um dos meus projetos, a otimização dos canais de resfriamento fez toda a diferença. Reduzimos significativamente o tempo de resfriamento, o que não só aumentou a eficiência, como também melhorou a estabilidade do produto final.

| Tipo de layout da cavidade | Impacto na eficiência de resfriamento |

|---|---|

| Simétrico | Resfriamento uniforme |

| Assimétrico | Possíveis pontos críticos |

Implicações em termos de qualidade e custo

Já vi projetos mal elaborados resultarem em defeitos como marcas de afundamento ou linhas de solda — um pesadelo para a estética e a integridade. Esses contratempos podem aumentar bastante os custos devido ao retrabalho ou ao desperdício de materiais.

- Redução de defeitos: Um layout otimizado atua como medida preventiva.

- Eficiência de custos: ciclos mais curtos significam menos gastos.

Estudo de caso: Moldes multicavidades

Os moldes multicavidades eram particularmente desafiadores quando os encontrei pela primeira vez. Garantir que cada cavidade tivesse as mesmas condições era como um quebra-cabeça. Mas, uma vez que conseguimos acertar usando as ferramentas de análise de fluxo 2 , foi como virar uma chave — tudo simplesmente se encaixou.

Ao compreender esses elementos de fato, descobri que decisões estratégicas no projeto do layout da cavidade podem melhorar significativamente o desempenho do molde e a qualidade do produto. São esses pequenos ajustes e o planejamento cuidadoso que fazem toda a diferença.

Os layouts simétricos garantem uma eficiência de resfriamento uniforme.Verdadeiro

O layout simétrico das cavidades proporciona um resfriamento uniforme, reduzindo os pontos quentes.

Um layout de cavidades inadequado aumenta a velocidade de produção.Falso

Layouts ineficientes causam defeitos, atrasando a produção devido à necessidade de retrabalho.

Como o fluxo de material impacta os moldes multicavidades?

Quando comecei a trabalhar com moldes multicavidades, o conceito de fluxo de material parecia assustador. Mas dominá-lo pode fazer toda a diferença para alcançar uma qualidade de produto excepcional.

O fluxo adequado de material em moldes com múltiplas cavidades garante uma distribuição uniforme, crucial para manter a qualidade e a consistência, reduzir defeitos e aumentar a eficiência da produção.

Compreendendo a dinâmica do fluxo de materiais

Quando me lembro dos meus primeiros tempos no projeto de moldes, recordo-me do desafio de controlar o fluxo de material. Era como tentar reger uma sinfonia — cada cavidade tinha de ser preenchida uniformemente para evitar qualquer dissonância no produto final. Num molde com múltiplas cavidades, o fluxo de material afeta a forma como cada cavidade é preenchida, e um fluxo irregular pode levar a variações nas dimensões e propriedades do produto.

O controle da viscosidade do material crucial , pois diferentes taxas de fluxo podem resultar em flutuações de pressão e temperatura nas cavidades. Aprendi que controlar essas variáveis é fundamental para obter resultados consistentes.

Fatores que influenciam o fluxo de materiais

Diversos fatores influenciam o fluxo de materiais:

| Fator | Descrição |

|---|---|

| Temperatura | Afeta a viscosidade; temperaturas mais altas diminuem a viscosidade, permitindo um fluxo mais fácil. |

| Pressão | Influencia a extensão e a velocidade com que o material flui para as cavidades. |

| Projeto de molde | O layout das cavidades e os sistemas de canais podem afetar a uniformidade do fluxo. |

Costumo lembrar a mim mesmo e à minha equipe que considerar esses fatores durante a fase de projeto pode otimizar significativamente o desempenho do molde.

Desafios em moldes multicavidades

Um dos principais desafios é equilibrar o fluxo em todas as cavidades. Lembro-me de uma época em que o fluxo desigual causava defeitos como falhas na injeção ou excesso de material, o que era bastante frustrante.

A implementação do software de simulação de fluxo 4 mudou completamente a minha forma de trabalhar, permitindo prever possíveis problemas e fazer ajustes antes do início da produção.

Otimizando o fluxo de materiais

A otimização do fluxo de materiais envolve:

- Ajustar a posição das comportas para garantir um enchimento equilibrado.

- Utilizando materiais avançados que oferecem características de fluxo consistentes.

- Utilizando os canais de refrigeração 5 de forma eficiente para manter uma temperatura uniforme em todo o molde.

Essas estratégias me ajudaram a alcançar resultados de alta qualidade, minimizando o desperdício e os tempos de ciclo. Equilibrar esses elementos exige precisão e um profundo conhecimento das propriedades dos materiais envolvidos. É como afinar um instrumento; quando se acerta, tudo se harmoniza perfeitamente.

O fluxo irregular em moldes com múltiplas cavidades causa defeitos no produto.Verdadeiro

O fluxo irregular leva a inconsistências como tomadas curtas ou flashes.

Temperaturas mais elevadas aumentam a viscosidade do material nos moldes.Falso

Temperaturas mais altas diminuem a viscosidade, facilitando o fluxo.

Como posso minimizar defeitos em projetos de moldes com múltiplas cavidades?

Você já se pegou quebrando a cabeça com aqueles defeitos incômodos em projetos de moldes com múltiplas cavidades?

Para minimizar defeitos em projetos de moldes com múltiplas cavidades, otimize o layout das cavidades, mantenha a espessura da parede consistente, controle a temperatura com precisão e realize manutenção regular para melhorar a consistência do produto e solucionar problemas comuns.

Importância do layout da cavidade

Ah, a arte de planejar o layout de uma cavidade. Lembro-me do meu primeiro projeto, onde tudo parecia perfeito no papel, mas a realidade era um conjunto de peças deformadas. Alinhar as cavidades simetricamente é como montar um quebra-cabeça; mantém o fluxo de material suave, equilibrando a pressão e a temperatura em todas as partes. Pense nisso como garantir que todos recebam uma fatia justa da torta.

- Simetria : Isso é fundamental para uma distribuição uniforme, como garantir que todos na fila de um buffet recebam porções iguais.

- Espaçamento : Assim como o distanciamento social, o espaçamento adequado reduz a concentração indesejada de calor.

Seleção de materiais e espessura da parede

Escolher o material certo é como escolher o tênis de corrida perfeito — crucial para o desempenho. Aprendi que materiais com boas características de fluidez e espessura de parede otimizada podem fazer toda a diferença. Isso ajuda a evitar aquelas marcas de afundamento e vazios desagradáveis que aparecem quando menos se espera.

| Tipo de material | Característica de fluxo | Problemas comuns reduzidos |

|---|---|---|

| Polipropileno | Alto | Deformação, Encolhimento |

| ABS | Médio | Defeitos no acabamento da superfície |

| Policarbonato | Baixo | Vazios internos |

Controle de temperatura

Certa vez subestimei o poder do controle de temperatura, e isso me ensinou uma lição que jamais esquecerei. Usar sensores para monitorar a temperatura ajuda a manter a uniformidade — um passo essencial para evitar problemas de resfriamento irregular. Isso previne problemas comuns, como o resfriamento desigual.

Manutenção e Inspeção

As revisões periódicas não são importantes apenas para carros — elas também são vitais para moldes. Imagine descobrir uma pequena abrasão tarde demais. Inspeções regulares podem evitar surpresas desagradáveis. Um cronograma de manutenção consistente garante que tudo permaneça em perfeitas condições.

- Desgaste : Fique atento a quaisquer abrasões ou deformidades.

- Limpeza : Assim como manter um espaço de trabalho organizado, a limpeza previne a contaminação que pode prejudicar o desempenho.

Otimização dos parâmetros do processo

Ajustar a velocidade de injeção, a pressão e o tempo de resfriamento é como afinar um instrumento musical. Cada ajuste aproxima você da produção sem defeitos. Adapte esses ajustes às necessidades específicas do material e do projeto para obter resultados ótimos.

Utilização de software de simulação

de cristal. As ferramentas de simulação são suas melhores amigas nesse sentido, permitindo que você faça ajustes logo no início, aumentando a qualidade do produto .

O layout simétrico da cavidade reduz a deformação.Verdadeiro

A simetria no layout da cavidade garante uma distribuição uniforme do material, reduzindo a deformação.

O policarbonato possui alta capacidade de fluidez.Falso

O policarbonato possui baixa fluidez, o que leva à formação de vazios internos.

Como garantir uma qualidade de produção consistente?

Já se perguntou como alguns fabricantes conseguem atingir consistentemente a qualidade de sua produção enquanto outros têm dificuldades? Deixe-me compartilhar algumas estratégias que, na minha experiência, fizeram toda a diferença.

Garantir a qualidade consistente da produção por meio de manutenção regular dos equipamentos, estrita adesão aos procedimentos operacionais padrão, treinamento contínuo dos funcionários e controle de qualidade eficaz, reduzindo defeitos e aumentando a eficiência.

Manutenção de Equipamentos: A Base da Qualidade

Lembro-me do meu primeiro grande projeto, em que uma pequena falha no equipamento causou um grande revés. Isso me ensinou, da maneira mais difícil, que a manutenção regular dos equipamentos não é apenas importante, é vital. Agendar verificações e atualizações mantém tudo funcionando sem problemas e evita aquelas paradas inesperadas que podem comprometer todo o cronograma.

- Verificações de rotina : Faço questão de realizar verificações diárias, o que ajuda a detectar problemas como desgaste antes que se agravem.

- Calibração : A calibração regular das ferramentas garante a precisão, que é fundamental para manter a consistência.

Procedimentos Operacionais Padrão ( POPs )

Criar Procedimentos Operacionais Padrão parecia uma tarefa árdua no início, mas agora os vejo como uma abordagem estruturada que economiza tempo e energia. Eles fornecem instruções claras para que todos na equipe saibam exatamente o que fazer, reduzindo a variabilidade e a confusão.

| Beneficiar | Descrição |

|---|---|

| Clareza | Diretrizes claras para os processos. |

| Consistência | Uniformidade em toda a produção. |

Treinamento contínuo de funcionários

Manter-me atualizado com as técnicas mais recentes por meio de programas de treinamento tem sido crucial para mim e para minha equipe. Sessões regulares de treinamento garantem que nos mantenhamos no topo do nosso jogo, aprimorando nossas habilidades e eficiência.

- Workshops : Realizamos workshops mensais para nos mantermos atualizados sobre novos métodos.

- Certificações : Sempre incentivo minha equipe a obter certificações relevantes do setor para aprimorar suas qualificações e aumentar sua confiança.

Ferramentas de Controle de Qualidade

A incorporação de ferramentas avançadas de controle de qualidade , como o controle estatístico de processos e o Seis Sigma, tem sido transformadora. Essas ferramentas oferecem informações valiosas sobre nossos processos de produção, permitindo-nos intervir antes que os problemas surjam.

- Controle Estatístico de Processo : Isso nos ajuda a monitorar as tendências de produção de forma eficaz.

- Seis Sigma : Concentra-se na redução da variação, o que é crucial para manter a consistência.

Ao implementar essas estratégias, pude constatar em primeira mão como os fabricantes podem construir uma estrutura robusta para garantir uma qualidade de produção consistente, atendendo com facilidade tanto aos padrões internos quanto às expectativas dos clientes.

Verificações de rotina nos equipamentos evitam paradas inesperadas.Verdadeiro

Verificações regulares identificam o desgaste precocemente, garantindo o máximo desempenho.

Os Procedimentos Operacionais Padrão (POPs) aumentam a variabilidade nos processos de produção.Falso

Os Procedimentos Operacionais Padrão (POPs) reduzem a variabilidade ao fornecer instruções claras e consistentes.

Como os diferentes materiais influenciam as escolhas de design de moldes?

Você já se perguntou como o material que você escolhe pode mudar completamente o jogo no design de moldes? É fascinante! Deixe-me explicar.

Os materiais influenciam o projeto do molde ao afetarem as taxas de resfriamento, a viscosidade e a contração, moldando assim a geometria do molde, o sistema de resfriamento e o acabamento da superfície para garantir uma excelente qualidade do produto.

Impacto nas taxas de resfriamento

Lembro-me da primeira vez que percebi o quanto a condutividade térmica podia afetar as taxas de resfriamento. Foi durante um projeto com alumínio, que esfria muito mais rápido do que a maioria dos plásticos. Isso significava que eu tinha que repensar o canais de resfriamento para evitar deformações. Por outro lado, ao lidar com materiais que tinham menor condutividade térmica, aprendi a importância de prolongar os ciclos de resfriamento para garantir que a qualidade do produto não fosse comprometida.

Considerações sobre a viscosidade

A viscosidade é outro aspecto intrigante. Imagine: trabalhar com termoplásticos de alta viscosidade era como tentar espremer mel por um canudo. Ficou claro que os moldes exigiam canais de injeção e canais de distribuição maiores para acomodar o fluxo do material. Por outro lado, materiais de baixa viscosidade, como a borracha de silicone líquida, nos permitiram trabalhar com designs mais complexos, como pintar com um pincel fino. Aqui está um breve resumo:

| Tipo de material | Viscosidade típica | Implicações de design |

|---|---|---|

| Termoplásticos | Alto | Portões maiores |

| Borracha de silicone líquida | Baixo | Portões menores |

Fatores de Encolhimento

Uma lição que aprendi da maneira mais difícil foi sobre encolhimento. Polímeros cristalinos, por exemplo, encolhem significativamente mais do que os amorfos. Isso significava ter que ajustar constantemente meus cálculos para evitar surpresas indesejadas nas dimensões finais. Imagine projetar uma capa de celular elegante que acaba ficando um pouco apertada ou folgada demais — tudo se resume a acertar essas medidas compensatórias .

Acabamento e textura da superfície

A capacidade de um material de atingir um acabamento de superfície liso pode determinar o sucesso ou o fracasso da estética final de um produto. Os metais geralmente oferecem acabamentos mais lisos em comparação com alguns plásticos, algo que preciso me lembrar frequentemente ao projetar produtos que exigem uma aparência sofisticada. Compreender essas capacidades de texturização tornou-se algo natural para mim .

Impacto ambiental e sustentabilidade

Hoje em dia, a sustentabilidade não pode ser ignorada. Embora os materiais biodegradáveis sejam ótimos para reduzir o impacto ambiental, eles trazem seus próprios desafios no design de moldes. Descobrir como equilibrar materiais ecológicos com a funcionalidade do design é uma jornada contínua. Trata-se de abraçar essas implicações ambientais e encontrar soluções inovadoras .

Os moldes de alumínio requerem menos tempo de resfriamento do que os de plástico.Verdadeiro

A alta condutividade térmica do alumínio proporciona um resfriamento mais rápido do que o plástico.

Materiais de alta viscosidade exigem canais de injeção menores no projeto do molde.Falso

Materiais de alta viscosidade exigem canais de injeção maiores para um preenchimento eficaz do molde.

Conclusão

O projeto de moldes com múltiplas cavidades exige a otimização do layout das cavidades, do fluxo de material, da eficiência de resfriamento e da redução de defeitos para melhorar a qualidade e a eficiência da produção em larga escala.

-

Aprenda como diferentes configurações de cavidades impactam a eficiência de resfriamento, influenciando os tempos de ciclo e a qualidade das peças. ↩

-

Explore estratégias eficazes usando ferramentas de análise de fluxo para otimizar o layout das cavidades e melhorar o desempenho do molde. ↩

-

Compreender a viscosidade do material ajuda a otimizar a moldagem por injeção, controlando as taxas de fluxo e garantindo a uniformidade da qualidade das peças. ↩

-

O software de simulação de fluxo identifica possíveis defeitos no projeto do molde, ajudando os projetistas a fazer os ajustes necessários antes da produção. ↩

-

Os canais de refrigeração mantêm temperaturas uniformes, reduzindo os tempos de ciclo e garantindo a qualidade consistente das peças. ↩

-

Compreender a otimização da espessura da parede ajuda a melhorar a qualidade da peça, garantindo uma distribuição uniforme do material e um resfriamento adequado. ↩

-

O controle de temperatura é vital para a consistência da qualidade das peças e para a prevenção de defeitos na moldagem por injeção. ↩

-

O software de simulação permite a detecção precoce de possíveis falhas de projeto, economizando tempo e recursos. ↩

-

Descubra por que a manutenção regular é fundamental para manter a eficiência das máquinas e prevenir defeitos. ↩

-

Aprenda como os Procedimentos Operacionais Padrão (POPs) padronizam os processos, garantindo consistência em todas as linhas de produção. ↩

-

Explore a importância do treinamento contínuo dos funcionários para manter uma produção de alta qualidade. ↩

-

Descubra como ferramentas avançadas aprimoram o controle de qualidade, reduzindo defeitos e aumentando a eficiência. ↩

-

Descubra as melhores práticas para projetar canais de refrigeração eficientes em moldes de alumínio, otimizando a velocidade de produção e a qualidade do produto. ↩

-

Aprenda técnicas para compensar eficazmente a contração do material no projeto do molde, garantindo dimensões finais precisas do produto. ↩

-

Explore métodos para obter acabamentos de superfície superiores em produtos moldados por injeção, aprimorando o apelo estético e a funcionalidade. ↩

-

Compreenda os benefícios e desafios ambientais da utilização de materiais biodegradáveis em processos de moldagem. ↩