Quer melhorar suas habilidades de design de moldes de injeção? Eu também experimentei isso. Pode parecer demais de uma só vez. Vamos entender passo a passo juntos!

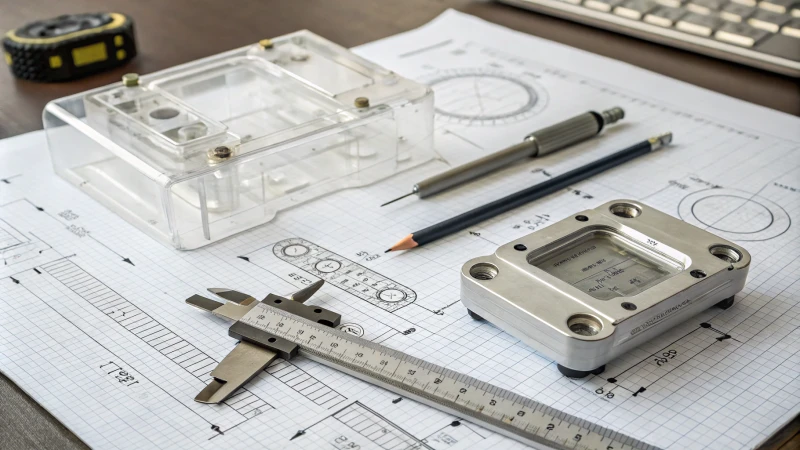

Ao projetar um molde de injeção, considere o formato do produto, tamanho, espessura da parede, precisão, requisitos funcionais e sistema de resfriamento para garantir produção eficiente, alta qualidade e economia.

Quando comecei a projetar moldes de injeção, entendi a importância de focar em fatores-chave. A forma do produto, a espessura da parede e os sistemas de refrigeração são essenciais. Lembro-me do estresse de trabalhar em um molde complexo de carroceria. Reconhecer esses elementos mudou tudo. Alcançamos uma produção rápida e resultados de alta qualidade. Cada projeto de molde apresenta seus próprios desafios. O conhecimento útil nos ajuda a enfrentá-los sem medo!

O formato do produto impacta significativamente o projeto do molde de injeção.Verdadeiro

A forma do produto determina a complexidade e funcionalidade do molde, influenciando a eficiência e a qualidade da produção.

O projeto do sistema de refrigeração é irrelevante na moldagem por injeção.Falso

Um sistema de resfriamento bem projetado é essencial para controlar os tempos de ciclo e garantir a qualidade do produto durante a moldagem por injeção.

- 1. Como o formato e o tamanho do produto influenciam o design do molde?

- 2. Compreendendo como o formato e o tamanho do produto afetam o design do molde

- 3. Como a espessura da parede afeta os processos de moldagem por injeção?

- 4. Por que os requisitos de precisão são essenciais para a criação de moldes?

- 5. Quais são as melhores práticas para projeto de sistemas de refrigeração em moldes?

- 6. Como a seleção de materiais pode afetar o desempenho e o custo do molde?

- 7. Conclusão

Como o formato e o tamanho do produto influenciam o design do molde?

Você já pensou na complexa relação entre formato e tamanho do produto no projeto de moldes? Esta é uma jornada muito interessante. É essencial para uma fabricação bem-sucedida. Eu realmente quero compartilhar meus insights com você.

O formato e o tamanho do produto impactam significativamente o design do molde, influenciando a geometria, os requisitos de resfriamento, a precisão e os métodos de desmoldagem, garantindo resultados de alta qualidade e eficiência de fabricação otimizada.

Compreendendo como o formato e o tamanho do produto afetam o design do molde

Compreender como o formato e o tamanho do produto afetam o projeto do molde é mais do que uma tarefa técnica. Realmente envolve criatividade e inovação. Esses recursos orientam como projetamos moldes. As escolhas são influenciadas pela forma e tamanho. Eles nos orientam em direção a soluções que atendem às especificações e às necessidades dos usuários.

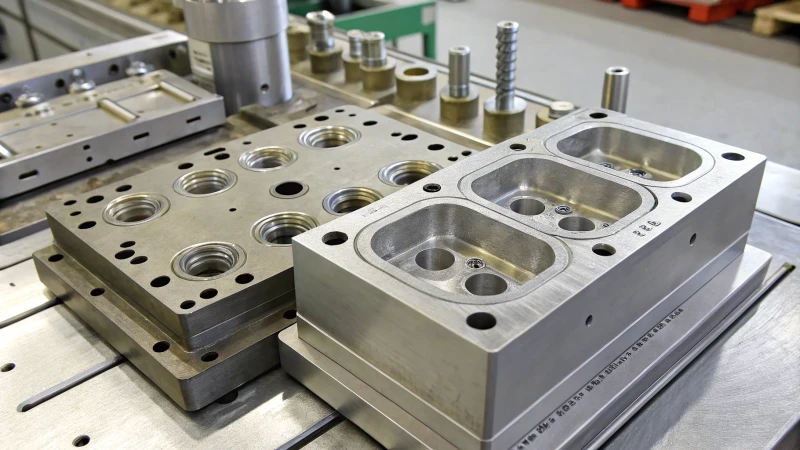

O impacto do formato do produto na geometria do molde

O formato do produto influencia muito a geometria do molde. Imagine um projeto em que você projeta uma peça complexa de um carro. Ver geometria complexa sinaliza a necessidade de recursos especiais de molde, como corrediças ou topos inclinados para uma desmoldagem suave. Um exemplo clássico é uma peça automotiva, onde uma carcaça grande requer um layout complexo de canais de resfriamento para garantir um resfriamento uniforme e evitar defeitos.

Considerações sobre tamanho no projeto de molde

O tamanho também desempenha um papel crítico. Para produtos maiores, como tampas de eletrodomésticos, o molde deve ser bem resistente. Lembro-me de trabalhar em um enorme molde para eletrodomésticos. Mantê-lo forte sem perder a eficácia do resfriamento foi difícil! Moldes maiores muitas vezes necessitam de sistemas de refrigeração avançados, o que influencia muito a qualidade do produto final.

| Consideração de tamanho | Efeitos na moldagem | Soluções |

|---|---|---|

| Grande | É necessária uma estrutura robusta | Sistemas de refrigeração avançados |

| Pequeno | Velocidade de produção mais rápida | Projetos simplificados |

Variabilidade da espessura da parede

A espessura da parede é um elemento crítico. Espessuras irregulares podem atrapalhar o processo de moldagem por injeção. Lidar com peças de paredes espessas gerou desafios de resfriamento para mim, aumentando o tempo de produção e causando defeitos como marcas de encolhimento. Minha solução envolveu ajustar as posições dos portões e otimizar os canais de resfriamento.

| Espessura da Parede | Efeitos na moldagem | Soluções |

|---|---|---|

| Espesso | Tempos de resfriamento mais longos | Canais de resfriamento densos |

| Afinar | Risco de defeitos | Portões multiponto para enchimento |

Requisitos de precisão no projeto de moldes

Produtos de alta precisão exigem cuidados extras. Criar moldes para lentes delicadas ou caixas eletrônicas traz grandes riscos; as tolerâncias tornam-se muito cruciais. A precisão dimensional depende de materiais de alta qualidade e equipamentos precisos.

Requisitos Funcionais Influenciam a Estrutura do Molde

As necessidades funcionais podem moldar de forma complexa o design do molde. Por exemplo, os produtos à prova d'água precisam de superfícies lisas e sem poros para manter a integridade.

Alinhando o molde com os parâmetros da máquina de moldagem por injeção

O projeto do molde precisa corresponder aos parâmetros da máquina de moldagem por injeção; conhecer a força de fixação, o curso do molde e o volume de injeção é essencial para evitar problemas no equipamento causados por incompatibilidades de tamanho.

Considerações sobre pressão e velocidade em moldagem por injeção

Escolher a pressão e a velocidade de injeção corretas aumenta a complexidade; plásticos de alta viscosidade exigem ajustes precisos para manter a qualidade do produto e, ao mesmo tempo, otimizar a eficiência.

Tempo de resfriamento e gerenciamento de temperatura

Os sistemas de resfriamento têm um enorme impacto no projeto do molde, pois afetam significativamente os tempos de ciclo; canais de resfriamento eficazes aumentam a eficiência da produção e garantem a integridade do produto.

Escolhendo os materiais certos para o molde

A seleção do material no projeto do molde depende das necessidades do produto; moldes de alto rendimento precisam de materiais fortes, como aço P20 ou H13, conhecidos por sua durabilidade, enquanto equilibrar as considerações orçamentárias é crucial.

Estratégias de controle de custos no projeto de moldes

Gerenciar os custos de produção garantindo a qualidade é um desafio constante; simplificar as estruturas ajuda a reduzir custos, ao mesmo tempo que cumprir os padrões de desempenho é gratificante.

Técnicas de desmoldagem personalizadas para o formato do produto

Agora, vamos discutir métodos de desmoldagem adaptados aos formatos dos produtos; escolher a técnica certa é crucial, pois encontrei situações em que o uso de um método ejetor para formas padrão me salvou de problemas.

Formas complexas de produtos exigem recursos de molde especializados.Verdadeiro

Recursos especializados do molde, como lâminas, são essenciais para a desmoldagem de geometrias complexas, garantindo uma produção eficaz e sem defeitos.

Produtos maiores necessitam de projetos de moldes mais simples.Falso

Na verdade, produtos maiores exigem estruturas de molde mais robustas e sofisticadas para manter a integridade e a eficiência nos processos de fabricação.

Como a espessura da parede afeta os processos de moldagem por injeção?

Você já pensou em como a espessura da parede pode transformar tudo na moldagem por injeção? É realmente fascinante e muito importante. A espessura da parede é realmente importante. Vamos explorar por que conhecer esse aspecto melhora seus projetos e a eficiência da produção.

A espessura da parede impacta significativamente a moldagem por injeção, influenciando os padrões de enchimento, tempos de resfriamento e defeitos potenciais. O gerenciamento adequado garante resultados de alta qualidade e produção eficiente.

Compreendendo o impacto da espessura da parede no enchimento e no resfriamento

A espessura da parede é um fator crítico no processo de moldagem por injeção. Influencia diretamente como uma peça moldada preenche e esfria dentro do molde. Por exemplo, peças com paredes espessas demoram consideravelmente mais tempo para esfriar em comparação com peças com paredes finas. Este tempo de resfriamento prolongado pode causar defeitos como marcas de encolhimento e porosidade.

Para gerir eficazmente estas questões, os designers devem considerar várias estratégias:

- Posicionamento da comporta : Ajustar a localização da comporta pode ajudar a garantir que o plástico derretido preencha o molde uniformemente, reduzindo o risco de defeitos.

- Projeto do canal de resfriamento : A implementação de canais de resfriamento mais densos em áreas com paredes mais espessas pode melhorar significativamente a eficiência do resfriamento.

Por exemplo, considere um produto com espessuras de parede variadas:

| Espessura da Parede (mm) | Tempo(s) de resfriamento | Defeitos Potenciais |

|---|---|---|

| 2 | 5 | Mínimo |

| 5 | 10 | Encolhimento |

| 10 | 15 | Poros |

O papel da precisão no projeto de moldes

Produtos de alta precisão, como lentes ópticas ou caixas de componentes eletrônicos, exigem controle rigoroso sobre a precisão do molde. A espessura da parede desempenha um papel vital aqui; desvios podem levar a problemas funcionais no produto final. Os designers devem levar em conta:

- Tolerâncias Dimensionais : Garantir que o molde possa produzir peças dentro das tolerâncias especificadas, que podem variar de acordo com a espessura da parede.

- Rugosidade da superfície : Paredes mais espessas podem exigir processos de acabamento adicionais para atingir a qualidade superficial desejada.

Ao projetar moldes para aplicações de alta precisão, é essencial incorporar recursos que minimizem a deformação devido à variação da espessura da parede, como estruturas de suporte 1 .

Considerações sobre o sistema de resfriamento

O layout do sistema de refrigeração deve estar alinhado com as propriedades térmicas dos materiais utilizados e a espessura da parede do produto. Diferentes plásticos têm requisitos de resfriamento exclusivos:

- Plásticos Cristalinos : Esses materiais geralmente requerem uma consideração cuidadosa da faixa de temperatura de cristalização durante o resfriamento.

- Plásticos não cristalinos : Eles podem resfriar uniformemente, mas variações na espessura da parede ainda podem afetar as taxas de resfriamento.

Um sistema de resfriamento bem projetado otimizará os tempos de ciclo e melhorará a eficiência da produção. Aqui está uma comparação de estratégias de resfriamento:

| Tipo de plástico | Método de resfriamento ideal | Redução do tempo de resfriamento |

|---|---|---|

| Cristalino | Resfriamento com temperatura controlada | 20% |

| Não Cristalino | Canais de resfriamento padrão | 15% |

Implicações nos custos de fabricação

A seleção da espessura de parede apropriada impacta não apenas a qualidade do produto, mas também os custos de produção. Paredes mais espessas podem exigir materiais de maior qualidade, o que pode aumentar os custos gerais. As principais considerações incluem:

- Seleção de material : Aços para moldes de alta qualidade podem ser necessários para moldes de paredes espessas para suportar tensões.

- Custos de processamento : Moldes mais espessos podem exigir técnicas de processamento mais complexas que aumentam os custos de mão de obra.

É essencial equilibrar os requisitos de qualidade com as considerações de custo:

- Simplificar estruturas de moldes quando possível.

- Avaliando a eficiência dos métodos de processamento.

Fatores de Desmoldagem e Ejeção

A espessura da parede também afeta o modo como uma peça é desmoldada. Áreas mais espessas podem exigir técnicas especializadas de desmoldagem para evitar danos durante a ejeção. Os pontos principais incluem:

- Posicionamento de ejeção : Evitar pontos fracos no design ajuda a manter a integridade do produto durante a ejeção.

- Cálculo da força de ejeção : O cálculo adequado com base na espessura da parede é necessário para evitar defeitos como branqueamento superior.

A utilização de métodos de desmoldagem adequados pode aumentar significativamente a taxa de sucesso dos processos de ejeção:

| Método de desmoldagem | Aplicação ideal |

|---|---|

| Ejeção do ejetor | Peças gerais sem rebaixos |

| Desmoldagem deslizante | Peças com estruturas rebaixadas |

| Ejetor inclinado | Produtos que necessitam de manuseio cuidadoso |

e ao considerar esses aspectos relacionados à espessura da parede, projetistas e fabricantes podem otimizar seus processos de moldagem por injeção de maneira eficaz.

Paredes mais espessas aumentam o tempo de resfriamento na moldagem por injeção.Verdadeiro

Peças com paredes mais espessas demoram mais para esfriar, levando a defeitos potenciais como encolhimento e porosidade.

A espessura da parede não tem impacto na precisão do molde.Falso

Variações na espessura da parede podem causar problemas funcionais, tornando o controle de precisão essencial no projeto do molde.

Por que os requisitos de precisão são essenciais para a criação de moldes?

Você já se perguntou por que a precisão é tão importante na criação de moldes? Precisão é mais do que apenas ajudar as coisas a se encaixarem corretamente. Cada produto precisa ser excelente. Este detalhe é essencial. Vamos explorar por que a precisão é fundamental neste trabalho!

A precisão na criação do molde é vital, pois afeta a qualidade, o desempenho e o custo do produto. Fatores-chave como formato, espessura da parede e parâmetros de injeção devem ser gerenciados meticulosamente para garantir resultados ideais.

Compreendendo a precisão na criação de moldes

Os requisitos de precisão são vitais para a criação de moldes, pois afetam diretamente a qualidade, o desempenho e o custo do produto. Moldes de alta precisão garantem que os produtos atendam a tolerâncias dimensionais rigorosas, o que é crucial para aplicações em diversos setores, incluindo automotivo e de eletrônicos de consumo.

Por exemplo, considere lentes ópticas onde mesmo um ligeiro desvio pode levar a defeitos funcionais significativos. Os requisitos de precisão para tais componentes exigem técnicas avançadas de projeto de molde e usinagem.

Fatores do produto que afetam a precisão

-

Forma e tamanho : A forma de um produto decide a geometria da cavidade do molde. Projetos complexos geralmente precisam de recursos especiais para fácil remoção.

- Produtos maiores exigem moldes com maior resistência e designs de resfriamento mais sofisticados para garantir distribuição uniforme de temperatura durante a produção. Um exemplo pode ser visto na produção de uma grande carcaça de automóvel, que exige uma consideração cuidadosa da estrutura do molde e dos canais de resfriamento para evitar defeitos.

-

Espessura da parede : Variações na espessura da parede podem impactar bastante a moldagem. Seções grossas esfriam mais lentamente, arriscando defeitos como marcas de encolhimento.

- Para evitar esses problemas, os projetistas frequentemente alteram as posições das portas ou adicionam canais de resfriamento densos em peças espessas. Equilibrar isso é fundamental.

| Espessura da Parede | Impacto no resfriamento | Ajustes de projeto |

|---|---|---|

| Espesso | Resfriamento mais longo | Ajustar a posição do portão |

| Afinar | Resfriamento mais rápido | Aumentar os canais de resfriamento |

- Requisitos Funcionais: Funções especiais como impermeabilização devem ser refletidas no projeto do molde.

- Por exemplo, peças à prova d'água exigem estruturas de molde meticulosas para garantir a integridade da superfície, evitando rachaduras que poderiam levar à falha.

Fatores do processo de moldagem por injeção

-

Parâmetros da máquina : O molde deve corresponder às configurações da máquina injetora, como força de fixação e volume de injeção.

- As incompatibilidades podem causar injeções incompletas ou danificar o equipamento; o alinhamento preciso é vital entre o molde e o maquinário.

-

Pressão e velocidade de injeção : Diferentes materiais precisam de pressão e velocidade específicas.

- Para plásticos espessos, muitas vezes são necessárias alta pressão e baixa velocidade. Um molde bem projetado ajuda a otimizar os tamanhos dos canais e dos portões.

Fatores de materiais e custos

- Seleção de Materiais: Os materiais certos são cruciais para durabilidade e precisão.

- Aços ou ligas de alta qualidade podem ser necessários para moldes que exijam bom desempenho; escolher o material certo é realmente importante para a longevidade.

| Material do molde | Aplicativo | Benefícios |

|---|---|---|

| Aço P20 | Produção geral | Boa resistência ao desgaste |

| Aço H13 | Necessidades de alta precisão | Excelente tenacidade |

- Controle de custos de produção : Equilibrar qualidade com custo é fundamental; um bom design evita detalhes desnecessários, mantendo a precisão.

Fatores de Desmoldagem e Ejeção

- Métodos de desmoldagem : O método de desmoldagem escolhido afeta muito a qualidade do produto; as opções incluem ejeção por ejetor ou desmoldagem deslizante para produtos com rebaixos.

- Forças de Ejeção: O cálculo correto das forças de ejeção evita danos durante a desmoldagem.

- Muita força pode causar defeitos; muito pouco pode dificultar a ejeção; um planejamento cuidadoso garante uma operação tranquila.

Alcançar precisão na criação de moldes requer a compreensão de vários fatores que afetam a qualidade, a eficiência e o custo do produto final. Cada peça – desde o formato do molde até a forma como os produtos são removidos – desempenha um papel muito importante no funcionamento adequado dos moldes nas fábricas. Para obter mais detalhes sobre as melhores práticas em moldagem precisa, visite padrões de projeto de moldes 2 .

Moldes de precisão melhoram a qualidade do produto nos processos de fabricação.Verdadeiro

Moldes de alta precisão garantem que os produtos atendam às tolerâncias dimensionais, cruciais para a qualidade e o desempenho em todos os setores.

Formas complexas exigem projetos de moldes mais simples para maior eficiência.Falso

Na verdade, projetos complexos exigem recursos avançados de molde para garantir uma desmoldagem adequada e resultados de qualidade.

Quais são as melhores práticas para projeto de sistemas de refrigeração em moldes?

Vamos explorar o mundo do design de sistemas de refrigeração em moldes. Esta área realmente influencia a eficiência e a qualidade do seu produto. É muito importante acertar. Isso envolve mais do que apenas habilidades técnicas. Trata-se de criar soluções baseadas em nossas experiências em fabricação.

Projete um sistema de resfriamento de molde eficaz planejando meticulosamente os layouts dos canais, selecionando meios de resfriamento apropriados e considerando as propriedades térmicas do material. Essas etapas garantem um resfriamento uniforme e reduzem os tempos de ciclo.

Compreendendo a importância do sistema de resfriamento

Os sistemas de refrigeração em moldes desempenham um papel crucial no processo de moldagem por injeção. O resfriamento adequado garante uma distribuição uniforme da temperatura em todo o molde, o que por sua vez afeta a qualidade do produto final. Um sistema de resfriamento eficaz minimiza os tempos de ciclo, reduz defeitos e aumenta a produtividade geral.

Fatores-chave no projeto do sistema de resfriamento

- Layout do canal de resfriamento

Projetar o layout dos canais de resfriamento é fundamental. Os canais devem ser posicionados para permitir a transferência ideal de calor do molde para o meio de resfriamento.

Por exemplo, um layout bem projetado pode ser semelhante a este:

| Tipo de canal | Descrição |

|---|---|

| Canais Diretos | Caminhos diretos para fluxo de refrigerante, fáceis de fabricar. |

| Canais Curvos | Permite uma melhor cobertura em torno de geometrias complexas. |

| Canais defletores | Melhora a distribuição do fluxo e a eficiência do resfriamento. |

- Consideração sobre propriedades térmicas

Cada plástico reage de maneira diferente ao calor. Sempre considero essas propriedades ao projetar. Os plásticos cristalinos geralmente precisam de um resfriamento mais longo do que os não cristalinos.

- Exemplo: Com materiais cristalinos, os canais de resfriamento devem manter as temperaturas acima do ponto de cristalização durante o enchimento, mas devem cair abaixo desse ponto durante o resfriamento.

- Integração com parâmetros de injeção

É importante projetar sistemas de refrigeração com parâmetros de injeção. Certa vez, uma incompatibilidade causou preenchimento incompleto. Isso foi frustrante!

- Velocidades de injeção mais rápidas às vezes precisam de resfriamento mais rápido para evitar superaquecimento.

- de sistemas de monitoramento e ajuste

auxilia na verificação da temperatura e do fluxo do líquido refrigerante com sensores. Os dados em tempo real permitem alterações rápidas durante a produção, melhorando significativamente o controle de qualidade.

Para quem deseja aprender mais sobre sistemas de refrigeração, consulte técnicas avançadas de refrigeração 3 ou projetos de sistemas de refrigeração 4 . O refinamento de grandes carcaças de automóveis ou a fabricação de peças eletrônicas precisas podem se beneficiar desses insights; eles podem realmente mudar sua abordagem de projeto de molde.

Os sistemas de resfriamento impactam significativamente a qualidade da moldagem por injeção.Verdadeiro

O resfriamento eficaz garante temperaturas uniformes, reduzindo defeitos e melhorando a qualidade do produto no processo de moldagem por injeção.

A água é o único meio de resfriamento adequado para moldes.Falso

Embora a água seja comum, alternativas como óleo e glicol podem ser melhores para aplicações específicas devido às suas propriedades únicas.

Como a seleção de materiais pode afetar o desempenho e o custo do molde?

Você já pensou em como a escolha do material certo afeta seu processo de moldagem por injeção? Esta decisão é muito importante! Isso muda o funcionamento do molde e influencia muito os custos.

A seleção de materiais apropriados na moldagem por injeção melhora o desempenho e controla os custos. As principais considerações incluem formato do produto, tamanho, necessidades de precisão e sistemas de resfriamento, que influenciam significativamente as escolhas de materiais.

Compreendendo o papel da seleção de materiais

A seleção do material é fundamental na moldagem por injeção, pois afeta diretamente o desempenho do molde e os custos gerais. A escolha do material pode ditar a longevidade e eficácia do molde, bem como a qualidade do produto final.

Por exemplo, o uso de aço de alta qualidade, como P20 ou H13, pode aumentar a durabilidade e a precisão do molde, o que é especialmente importante para produtos com designs complexos ou necessidades de produção de alto volume. No entanto, esses materiais têm um preço mais elevado, levando a um aumento dos custos iniciais. Equilibrar custo e desempenho é crucial para os fabricantes que desejam otimizar a eficiência da produção e, ao mesmo tempo, manter a integridade do produto.

Fatores do produto que afetam a escolha do material

Vários fatores do produto desempenham um papel na determinação do material apropriado para os moldes:

- Forma e tamanho : Formas complexas requerem materiais robustos para suportar as tensões durante a desmoldagem. Por exemplo, moldes grandes para componentes de automóveis necessitam de materiais que possam suportar sistemas de refrigeração complexos e manter a integridade estrutural sob pressão.

- Espessura da parede : Variações na espessura da parede podem complicar a seleção do material. Seções mais espessas podem exigir materiais com melhor condutividade térmica para garantir resfriamento uniforme e evitar defeitos como marcas de contração. O projeto dos canais de resfriamento também deve considerar essas variações, tornando a escolha do material crítica para alcançar o desempenho ideal de resfriamento.

- Requisitos de precisão : Moldes de alta precisão exigem o uso de materiais que possam ser usinados com tolerâncias restritas sem deformar. O uso de ligas de alta qualidade pode ajudar a atender a essas demandas, mas aumenta os custos de produção.

Fatores do processo de moldagem por injeção

A seleção do material também precisa estar alinhada com os parâmetros do processo de moldagem por injeção:

- Compatibilidade da máquina de moldagem por injeção : O material do molde deve ser compatível com a força de fixação e o volume de injeção específicos da máquina. Se o material selecionado não puder suportar as pressões operacionais, poderá causar danos dispendiosos ou atrasos na produção.

- Considerações sobre pressão e velocidade : Diferentes materiais respondem exclusivamente a pressões e velocidades variadas. Por exemplo, plásticos de alta viscosidade podem exigir materiais que possam suportar pressões de injeção mais elevadas sem falhar.

| Tipo de material | Força | Custo | Melhor caso de uso |

|---|---|---|---|

| Aço P20 | Alto | $5 | Produção de alto volume com formas complexas |

| Aço H13 | Muito alto | $10 | Moldes de alta precisão para designs complexos |

| Alumínio | Moderado | $2 | Produção de baixo volume ou protótipos |

Implicações de custo da seleção de materiais

A escolha do material de molde certo envolve uma consideração cuidadosa das implicações de desempenho e custo:

- Controle de custos de produção : A seleção de materiais de custo mais baixo pode reduzir despesas iniciais, mas pode levar a custos mais elevados a longo prazo devido ao maior desgaste ou à menor qualidade do produto. Os fabricantes devem analisar se as poupanças a curto prazo compensam as potenciais perdas a longo prazo na eficiência da produção.

- Vida útil e custos de manutenção : Investir em materiais duráveis muitas vezes leva a uma vida útil mais longa para os moldes, reduzindo as necessidades de manutenção e o tempo de inatividade. Por exemplo, um molde feito de aço de alta qualidade pode incorrer em custos iniciais mais elevados, mas resultar em menos reparações e substituições ao longo do tempo.

Fatores de desmoldagem ligados à escolha do material

Por fim, o método de desmoldagem é influenciado pelo material escolhido:

- Método de Desmoldagem : Alguns materiais facilitam os processos de desmoldagem, reduzindo o risco de danos durante a ejeção. Por exemplo, materiais mais macios podem permitir uma ejeção mais suave, mas podem desgastar-se mais rapidamente.

- Considerações sobre a força de ejeção : A força de ejeção apropriada é crucial para evitar defeitos no produto. A escolha de um material que possa suportar essas forças sem deformação é essencial para manter a qualidade do produto.

Para obter mais informações sobre como otimizar seu projeto de molde 5 com base na seleção de materiais, considere explorar recursos avançados que detalham as mais recentes técnicas de fabricação.

Compreender como a seleção de materiais afeta o desempenho e o custo do molde é vital para engenheiros e projetistas como Jacky tomarem decisões informadas que equilibrem qualidade com viabilidade econômica.

Moldes de aço de alta qualidade aumentam a durabilidade e a precisão.Verdadeiro

O uso de materiais como P20 ou H13 melhora a longevidade do molde e a qualidade do produto, essencial para projetos complexos e produção de alto volume.

Materiais de baixo custo sempre reduzem os custos gerais de produção.Falso

Embora materiais mais baratos possam reduzir os custos iniciais, eles podem levar a despesas mais elevadas a longo prazo devido ao aumento do desgaste e às necessidades de manutenção.

Conclusão

Os principais fatores no projeto de moldes de injeção incluem formato do produto, tamanho, espessura da parede, requisitos de precisão, sistemas de resfriamento e controle de custos para eficiência ideal de fabricação.

-

Explorar este link fornecerá insights sobre as melhores práticas para gerenciar a espessura da parede na moldagem por injeção, ajudando você a aprimorar seus projetos. ↩

-

Descubra as melhores práticas para obter precisão no projeto de moldes e nos processos de produção que melhoram seus resultados de fabricação. ↩

-

Aprenda sobre estratégias eficazes para otimizar sistemas de resfriamento no projeto de moldes, melhorando a eficiência e a qualidade do produto. ↩

-

Explore técnicas avançadas para layouts de canais de resfriamento e seleção de materiais que melhoram o desempenho do molde. ↩

-

Descubra como a seleção adequada de materiais pode aprimorar seus projetos de moldes e reduzir os custos gerais de produção. ↩