Imagine a emoção de ver seus designs ganhando vida em uma linha de produção perfeita. Projetar moldes com várias cavidades é o seu ingresso para alcançar esse sonho.

Ao projetar moldes com várias cavernas, considere otimizar o layout da cavidade, equilibrar o fluxo do material, implementar estratégias de resfriamento eficazes e minimizar defeitos para a fabricação eficiente e de alta qualidade em larga escala.

Lembro -me dos meus primeiros dias no design do molde, lutando com os meandros dos layouts de cavidade e o desafio implacável de manter o equilíbrio no fluxo de material. Não se trata apenas de acertar; Trata -se de garantir que tudo corra bem, sem problemas. Nas seções a seguir, aprofundarei esses aspectos essenciais e compartilharei estratégias que se mostraram inestimáveis ao longo dos meus anos de experiência. Esteja você embarcando em um novo projeto ou deseja refinar seus designs atuais, estou aqui para guiá-lo com informações que foram aprimoradas por meio de aplicativos do mundo real.

Otimizar o layout da cavidade reduz o tempo de produção.Verdadeiro

O layout adequado da cavidade garante o uso eficiente do espaço, acelerando a produção.

O fluxo de material equilibrado não é crucial para a qualidade do molde.Falso

O fluxo equilibrado evita defeitos, garantindo uma qualidade consistente entre as cavidades.

- 1. Como o layout da cavidade afeta o desempenho do molde?

- 2. Como o fluxo do material afeta os moldes de várias cavernas?

- 3. Como posso minimizar os defeitos em designs de moldes com várias cavernas?

- 4. Como você pode garantir uma qualidade consistente da produção?

- 5. Como os diferentes materiais influenciam as opções de design de moldes?

- 6. Conclusão

Como o layout da cavidade afeta o desempenho do molde?

Já se perguntou como o layout das cáries em um molde pode mudar tudo, desde a eficiência até a qualidade em seus projetos de moldagem por injeção?

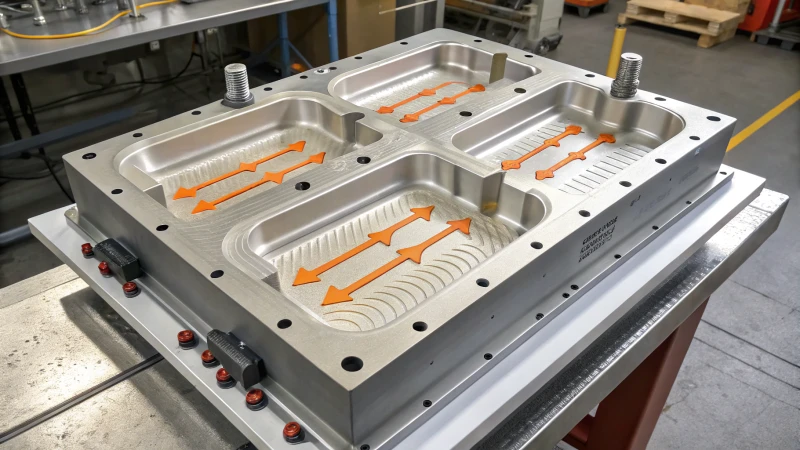

O layout da cavidade afeta significativamente o desempenho do molde, afetando o fluxo do material, o resfriamento e a qualidade da peça. O design ideal garante taxas de preenchimento uniforme e reduz os defeitos, aumentando a eficiência da moldagem por injeção.

Entendendo os layouts da cavidade

Lembro -me de quando comecei a trabalhar com moldes; Fiquei impressionado com a forma como os menores ajustes nos layouts de cavidade poderiam fazer uma enorme diferença. É tudo sobre onde essas cáries ficam dentro do molde. Esse arranjo afeta o fluxo do material, a eficiência de resfriamento 1 e a rapidez com que podemos produzir peças. Quando acertamos o layout, tudo funciona mais suave - soluços -soldados, melhor qualidade.

Considerações de fluxo de material

Nos meus primeiros dias, aprendi da maneira mais difícil que o fluxo desigual de material pode causar estragos na qualidade da peça. Certa vez, eu tinha um projeto em que as partes continuavam saindo distorcidas. Depois de uma escavação, percebemos que era tudo sobre como os portões foram colocados e os corredores equilibrados. Certificar -se de que o material flui uniformemente é crucial.

- Colocação de portão: pense nisso como colocar uma torneira; Você quer essa pressão certa.

- Design do sistema de corredor: equilibrar isso é como garantir que todas as suas mangueiras de jardim tenham pressão igual.

Eficiência de resfriamento

O tempo de resfriamento pode fazer ou quebrar seus tempos de ciclo. Durante um dos meus projetos, otimizar os canais de refrigeração foi um divisor de águas. Reduzimos significativamente os tempos de resfriamento, o que não apenas aumentou a eficiência, mas também melhoramos a estabilidade do produto final.

| Tipo de layout da cavidade | Impacto de eficiência de resfriamento |

|---|---|

| Simétrico | Resfriamento uniforme |

| Assimétrico | Hotspots em potencial |

Implicações de qualidade e custo

Vi layouts mal projetados levando a defeitos como marcas de pia ou linhas de solda - um pesadelo para estética e integridade. Esses soluços podem realmente aumentar os custos devido a retrabalho ou desperdício de materiais.

- Redução de defeitos: Um layout otimizado atua como uma medida preventiva.

- Eficiência de custos: ciclos mais curtos significam menos dinheiro gasto.

Estudo de caso: Moldes de várias cavidades

Os moldes de várias cavernas foram particularmente desafiadores quando os encontrei pela primeira vez. Garantir que cada cavidade tivesse as mesmas condições era como um quebra -cabeça. Mas uma vez que acertamos o fluxo de ferramentas de análise de fluxo 2 , foi como virar um interruptor - tudo o que tudo foi clicado no lugar.

Ao realmente entender esses elementos, descobri que as decisões estratégicas no design do layout da cavidade poderiam aumentar significativamente o desempenho do molde e a qualidade do produto. São aqueles pequenos ajustes e planejamento cuidadoso que fazem toda a diferença.

Os layouts simétricos garantem eficiência uniforme de resfriamento.Verdadeiro

Os layouts de cavidade simétricos fornecem pontos de refrigeração e resultados de refrigeração.

O layout ruim da cavidade aumenta a velocidade de produção.Falso

Os layouts ineficientes causam defeitos, diminuindo a produção devido ao retrabalho.

Como o fluxo do material afeta os moldes de várias cavernas?

Quando comecei a trabalhar com moldes com várias cavernas, o conceito de fluxo de material parecia assustador. Mas dominar isso pode fazer toda a diferença na obtenção da qualidade do produto de primeira linha.

O fluxo de material adequado em moldes com várias cavernas garante distribuição uniforme, crucial para manter a qualidade e consistência, reduzir defeitos e aumentar a eficiência da produção.

Entendendo a dinâmica do fluxo de material

Quando penso nos meus primeiros dias no design do molde, lembro -me do desafio de gerenciar o fluxo de material. Era como tentar conduzir uma sinfonia - cada cavidade tinha que ser preenchida uniformemente para evitar qualquer discórdia no produto final. Em um molde com várias cavernas, o fluxo do material afeta como cada cavidade é preenchida e o fluxo desigual pode levar a variações nas dimensões e propriedades do produto.

O gerenciamento da viscosidade do material 3 é crucial, pois diferentes taxas de fluxo podem resultar em pressões e temperaturas flutuantes nas cavidades. Aprendi que o controle dessas variáveis é essencial para alcançar resultados consistentes.

Fatores que influenciam o fluxo de material

Vários fatores influenciam o fluxo de material:

| Fator | Descrição |

|---|---|

| Temperatura | Afeta a viscosidade; Temperaturas mais altas diminuem a viscosidade, permitindo o fluxo mais fácil. |

| Pressão | Influencia o quão longe e rápido o material flui para as cavidades. |

| Projeto de molde | Os sistemas de layout e corredor da cavidade podem afetar a uniformidade do fluxo. |

Costumo lembrar a mim e à minha equipe que considerar esses fatores durante a fase de projeto pode otimizar significativamente o desempenho do molde.

Desafios em moldes de várias cavidades

Um grande desafio é equilibrar o fluxo em todas as cavidades. Lembro -me de um momento em que o fluxo desigual levou a defeitos como tiros curtos ou flash, o que foi bastante frustrante.

A implementação do Software de simulação de fluxo 4 foi um mudança de jogo para mim, prevendo possíveis problemas e permitindo ajustes antes do início da fabricação.

Otimizando o fluxo do material

Otimizar o fluxo do material envolve:

- Ajustando os locais do portão para garantir o enchimento equilibrado.

- Empregando materiais avançados que oferecem características consistentes de fluxo.

- Utilizando canais de resfriamento 5 com eficiência para manter a temperatura uniforme através do molde.

Essas estratégias me ajudaram a alcançar resultados de alta qualidade, minimizando os tempos de desperdício e ciclo. Equilibrar esses elementos requer precisão e uma profunda compreensão das propriedades materiais envolvidas. É como ajustar um instrumento; Depois de acertar, tudo se harmoniza perfeitamente.

O fluxo desigual em moldes com várias cavernas causa defeitos do produto.Verdadeiro

O fluxo desigual leva a inconsistências como tiros curtos ou flash.

A temperatura mais alta aumenta a viscosidade do material em moldes.Falso

Temperaturas mais altas diminuem a viscosidade, facilitando o fluxo mais fácil.

Como posso minimizar os defeitos em designs de moldes com várias cavernas?

Já se encontrou coçando a cabeça sobre esses defeitos irritantes em designs de moldes com várias cavidades?

Para minimizar os defeitos nos projetos de moldes com várias cavernas, otimizar o layout da cavidade, manter a espessura consistente da parede, controlar a temperatura com precisão e executar manutenção regular para melhorar a consistência do produto e abordar problemas comuns.

Importância do layout da cavidade

Ah, a arte de planejar um layout de cavidade. Lembro -me do meu primeiro projeto em que tudo parecia perfeito no papel, mas a realidade era uma variedade de peças distorcidas. Alinhar cavidades simetricamente é como organizar um quebra -cabeça; Mantém o fluxo de material liso, equilibrando pressão e temperatura em todas as peças. Pense nisso como garantindo que todos tenham uma fatia justa da torta.

- Simetria : isso é fundamental para a distribuição uniforme, como garantir que todos na fila de um buffet recebam porções iguais.

- Espaçamento : Assim como o distanciamento social, o espaçamento adequado reduz a concentração de calor indesejada.

Seleção de material e espessura da parede

Escolher o material certo parece escolher os tênis de corrida certos - críticos para o desempenho. Aprendi que materiais com boas características de fluxo e otimizar a espessura da parede 6 podem ser um divisor de águas. Isso ajuda a evitar aquelas marcas e vazios desagradáveis que aparecem quando menos esperados.

| Tipo de material | Característica do fluxo | Questões comuns reduzidas |

|---|---|---|

| Polipropileno | Alto | Deformação, encolhimento |

| ABS | Médio | Defeitos de acabamento superficial |

| Policarbonato | Baixo | Vazios internos |

Controle de temperatura

Uma vez subestimei o poder do controle de temperatura e me ensinou uma lição que não esquecerei. O uso de sensores para ficar de olho na temperatura ajuda a manter a uniformidade - uma etapa essencial para evitar problemas de resfriamento desigual. Isso impede problemas comuns 7 como resfriamento irregular.

Manutenção e inspeção

Os check-ups regulares não são apenas para carros-eles também são vitais para moldes. Imagine descobrir uma pequena abrasão tarde demais. Inspeções regulares podem salvá -lo de surpresas inesperadas. Um cronograma sólido para manutenção garante que tudo permaneça na melhor forma.

- Desgaste : fique de olho em abrasões ou deformidades.

- Limpeza : Assim como manter um espaço de trabalho arrumado, a limpeza impede a contaminação que possa impedir o desempenho.

Otimização de parâmetros de processo

A velocidade de injeção de ajuste, pressão e tempo de resfriamento parecem ajustar um instrumento musical. Cada ajuste o aproxima da produção sem defeitos. Adapte esses ajustes para ajustar o material e o design específicos precisam obter melhores resultados.

Uso de software de simulação

Imagine prever possíveis defeitos antes mesmo de iniciar a produção - como ter uma bola de cristal. As ferramentas de simulação são seus melhores amigos aqui, permitindo que você faça ajustes desde o início, aumentando a qualidade do produto 8 .

O layout simétrico da cavidade reduz a distorção.Verdadeiro

A simetria no layout da cavidade garante a distribuição de materiais uniforme, reduzindo a deformação.

O policarbonato tem altos características de fluxo.Falso

O policarbonato possui características de baixo fluxo, levando a vazios internos.

Como você pode garantir uma qualidade consistente da produção?

Já se perguntou como alguns fabricantes constantemente preenchem sua qualidade de produção enquanto outros lutam? Deixe-me compartilhar algumas estratégias que foram trocadores de jogo na minha experiência.

Garanta a qualidade consistente da produção por meio de manutenção regular de equipamentos, aderência estrita de POP, treinamento em andamento e controle de qualidade eficaz, redução de defeitos e aumentando a eficiência.

Manutenção do equipamento: a espinha dorsal da qualidade

Lembro -me do meu primeiro grande projeto, onde uma pequena falha de equipamento causou um grande revés. Isso me ensinou da maneira mais difícil que a manutenção regular do equipamento 9 não é apenas importante - é vital. O agendamento de check-ups e atualizações mantém tudo funcionando sem problemas e impede aquelas pontas de inatividade inesperadas que podem desligar toda a sua programação.

- Verificações de rotina : faço questão de implementar verificações diárias, o que ajuda a capturar problemas como desgaste antes que eles aumentem.

- Calibração : a calibração regularmente as ferramentas garante a precisão, o que é essencial para manter a consistência.

Procedimentos operacionais padrão ( POPs )

Criar procedimentos operacionais padrão parecia uma tarefa árdua no início, mas agora os vejo como uma abordagem estruturada 10 que economiza tempo e energia. Eles fornecem instruções claras para que todos na equipe saibam exatamente o que fazer, reduzindo a variabilidade e a confusão.

| Beneficiar | Descrição |

|---|---|

| Clareza | Diretrizes claras para processos. |

| Consistência | Uniformidade em toda a produção. |

Treinamento Contínuo de Funcionários

Acompanhar as técnicas mais recentes por meio de programas de treinamento 11 tem sido crucial para mim e minha equipe. As sessões regulares de treinamento garantem que permaneçamos no topo do nosso jogo, melhorando nossas habilidades e eficiência.

- Oficinas : Realizamos workshops mensais para se manter atualizado sobre novos métodos.

- Certificações : sempre incentivo minha equipe a obter certificações relevantes do setor para aumentar suas credenciais e confiança.

Ferramentas de controle de qualidade

ferramentas avançadas 12 como o controle estatístico de processos e o Six Sigma tem sido transformador. Essas ferramentas oferecem informações inestimáveis sobre nossos processos de produção, permitindo -nos intervir antes que surjam problemas.

- Controle estatístico de processo : isso nos ajuda a monitorar as tendências de produção de maneira eficaz.

- Six Sigma : Ele se concentra na redução da variação, o que é crucial para manter a consistência.

Ao implementar essas estratégias, vi em primeira mão como os fabricantes podem criar uma estrutura robusta para obter uma qualidade consistente da produção, atendendo aos padrões internos e às expectativas do cliente com facilidade.

As verificações de equipamentos de rotina evitam tempos de inatividade inesperados.Verdadeiro

Os cheques regulares identificam o desgaste mais cedo, garantindo o desempenho máximo.

Os SOPs aumentam a variabilidade nos processos de produção.Falso

Os SOPs reduzem a variabilidade, fornecendo instruções claras e consistentes.

Como os diferentes materiais influenciam as opções de design de moldes?

Já se perguntou como o material que você escolhe pode mudar totalmente o jogo no design do molde? É fascinante! Deixe -me orientá -lo por isso.

Os materiais afetam o design do molde, influenciando as taxas de resfriamento, a viscosidade e o encolhimento, moldando assim a geometria do molde, o layout de resfriamento e o acabamento da superfície para garantir uma excelente qualidade do produto.

Impacto nas taxas de resfriamento

Lembro -me da primeira vez que percebi a quantidade de condutividade térmica afetar as taxas de resfriamento. Foi durante um projeto com alumínio, que esfria muito mais rápido que a maioria dos plásticos. Isso significava que eu tive que repensar os designs do canal de resfriamento 13 para evitar deformação. Por outro lado, ao lidar com materiais com menor condutividade térmica, aprendi a importância de estender os ciclos de resfriamento para garantir que a qualidade do produto não estivesse comprometida.

Considerações de viscosidade

A viscosidade é outro aspecto intrigante. Imagine isto: Trabalhar com termoplásticos de alta viscosidade parecia tentar espremer o mel através de um canudo. Ficou claro que os moldes exigiam portões e corredores maiores para acomodar o fluxo do material. Por outro lado, materiais de baixa viscosidade, como a borracha de silicone líquido, nos permitiram brincar com designs mais complexos, semelhantes a pintar com uma escova fina. Aqui está um instantâneo rápido:

| Tipo de material | Viscosidade típica | Implicação do projeto |

|---|---|---|

| Termoplásticos | Alto | Portões maiores |

| Borracha de silicone líquida | Baixo | Portões menores |

Fatores de encolhimento

Uma lição que aprendi da maneira mais difícil foi sobre retração. Os polímeros cristalinos, por exemplo, encolhem significativamente mais do que os amorfos. Isso significava ter que ajustar constantemente meus cálculos para evitar surpresas indesejadas nas dimensões finais. Imagine projetar uma capa de telefone elegante apenas para que ela acabe um pouco muito confortável ou solta - trata -se de acertar essas medidas compensatórias .

Acabamento de superfície e textura

A capacidade de um material de obter um acabamento superficial suave pode fazer ou quebrar a estética final de um produto. Os metais geralmente oferecem acabamentos mais suaves em comparação com alguns plásticos, que muitas vezes preciso me lembrar ao projetar produtos que precisam de uma aparência de ponta. Compreender essas capacidades de textura 15 se tornou uma segunda natureza.

Impacto Ambiental e Sustentabilidade

Atualmente, a sustentabilidade não pode ser ignorada. Embora os materiais biodegradáveis sejam ótimos para reduzir o impacto ambiental, eles trazem seu próprio conjunto de desafios no design do molde. Descobrir como equilibrar materiais ecológicos com funcionalidade de design é uma jornada contínua. Trata -se de abraçar essas implicações ambientais 16 e encontrar soluções inovadoras.

Os moldes de alumínio requerem menos tempo de resfriamento do que os de plástico.Verdadeiro

A alta condutividade térmica do alumínio leva a um resfriamento mais rápido que o plástico.

Os materiais de alta viscosidade precisam de portões menores no design do molde.Falso

Os materiais de alta viscosidade requerem portões maiores para enchimento eficaz de molde.

Conclusão

A projeção de moldes com várias cavidades requer otimização do layout da cavidade, fluxo de material, eficiência de resfriamento e redução de defeitos para aumentar a qualidade e a eficiência da produção na fabricação em larga escala.

-

Aprenda como diferentes layouts de cavidade afetam a eficiência do resfriamento, influenciando os tempos do ciclo e a qualidade da peça. ↩

-

Explore estratégias eficazes usando ferramentas de análise de fluxo para otimizar os layouts de cavidade para melhorar o desempenho do molde. ↩

-

A compreensão da viscosidade do material ajuda a otimizar a moldagem por injeção, controlando as taxas de fluxo e garantindo a qualidade da peça uniforme. ↩

-

O software de simulação de fluxo identifica possíveis defeitos no design do molde, ajudando os designers a fazer os ajustes necessários pré-produção. ↩

-

Os canais de resfriamento mantêm temperaturas uniformes, reduzindo os tempos de ciclo e garantindo uma qualidade de peça consistente. ↩

-

A compreensão da otimização da espessura da parede ajuda a melhorar a qualidade da peça, garantindo a distribuição e o resfriamento de materiais. ↩

-

O controle de temperatura é vital para a qualidade da peça consistente e a prevenção de defeitos na moldagem por injeção. ↩

-

O software de simulação permite a detecção precoce de possíveis falhas de design, economizando tempo e recursos. ↩

-

Descubra por que a manutenção regular é fundamental para sustentar a eficiência das máquinas e prevenir defeitos. ↩

-

Aprenda como os POPs padronizam os processos, garantindo consistência nas linhas de produção. ↩

-

Explore o significado do treinamento contínuo dos funcionários na manutenção da produção de alta qualidade. ↩

-

Descubra como as ferramentas avançadas aprimoram o controle da qualidade, reduzindo defeitos e aumentando a eficiência. ↩

-

Descubra as melhores práticas para projetar canais de refrigeração eficientes em moldes de alumínio para otimizar a velocidade de produção e a qualidade do produto. ↩

-

Aprenda técnicas para compensar efetivamente o encolhimento do material no design do molde, garantindo dimensões precisas do produto final. ↩

-

Explore os métodos para alcançar acabamentos superficiais de superfície em produtos moldados por injeção, aumentando o apelo e a funcionalidade estética. ↩

-

Entenda os benefícios e desafios ambientais do uso de materiais biodegradáveis em processos de moldagem. ↩