A moldagem por injeção é mais do que apenas um processo de fabricação; é uma dança de precisão e criatividade. Então, o que realmente faz esse processo complexo funcionar?

Os principais fatores no processo de moldagem por injeção incluem o projeto do molde, a seleção da matéria-prima, a configuração precisa dos parâmetros, a manutenção do equipamento e o rigoroso controle de qualidade. Compreender esses aspectos é crucial para aumentar a eficiência e a qualidade do produto.

Embora esta visão geral forneça um panorama dos elementos críticos, aprofundar-se em cada fator revela como eles contribuem, individual e coletivamente, para a otimização do processo de moldagem por injeção. Vamos explorar como a compreensão desses elementos pode levar a resultados superiores.

O design do molde afeta o fluxo do plástico fundido.Verdadeiro

O design do molde influencia a forma como o plástico derretido flui, afetando a qualidade.

- 1. Como o design do molde impacta a moldagem por injeção?

- 2. Por que a seleção de materiais é crucial na moldagem por injeção?

- 3. Qual o papel das configurações de parâmetros no processo de moldagem por injeção?

- 4. Como a manutenção de equipamentos pode melhorar a eficiência da moldagem por injeção?

- 5. Conclusão

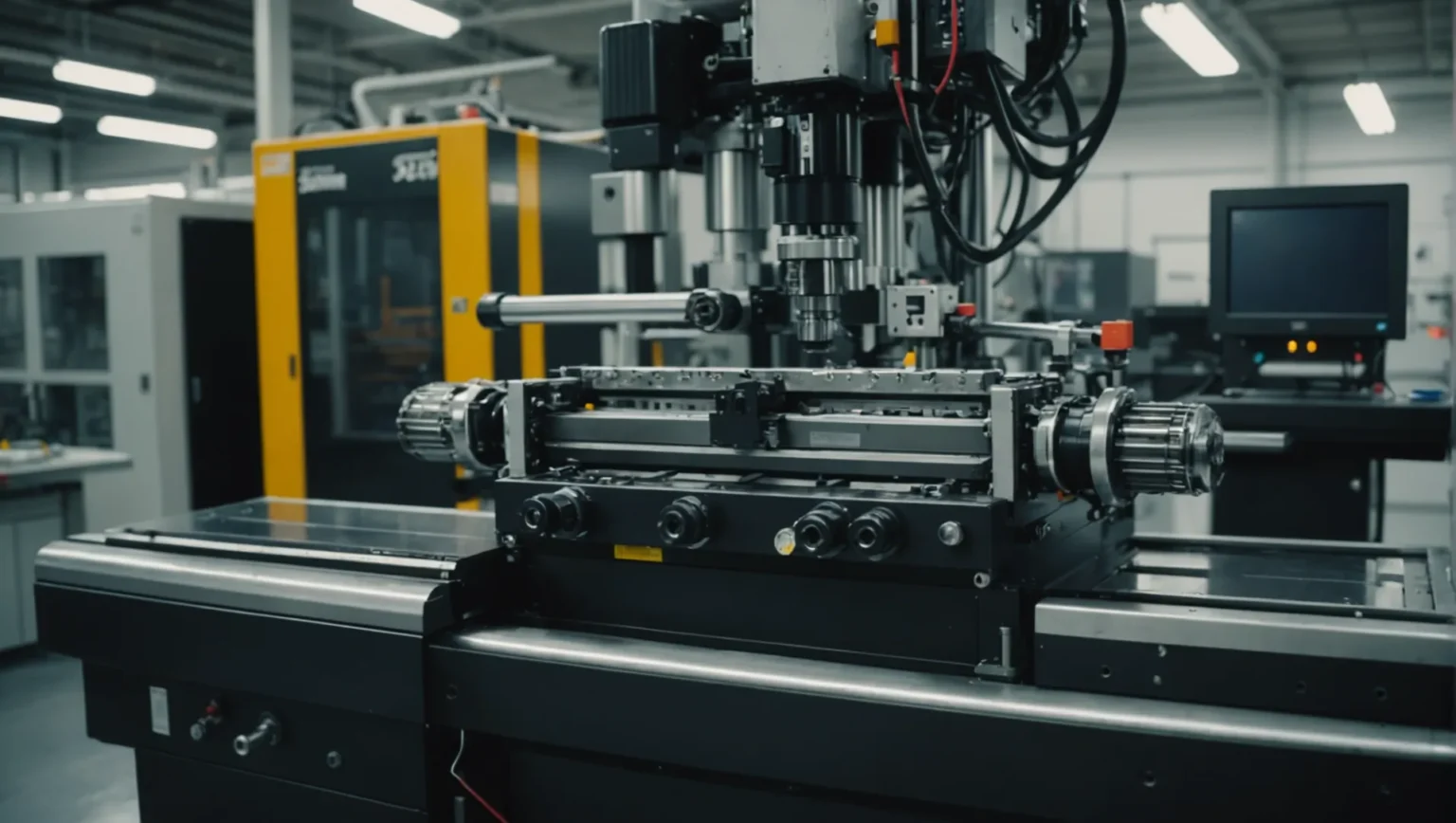

Como o design do molde impacta a moldagem por injeção?

O projeto do molde é um pilar fundamental do processo de moldagem por injeção, influenciando tanto a eficiência quanto a qualidade do produto.

O projeto do molde impacta a moldagem por injeção ao determinar o fluxo do plástico fundido, a eficiência do resfriamento e a precisão do produto final. Um molde bem projetado garante um fluxo uniforme do plástico fundido, resfriamento eficaz e alta precisão dimensional, reduzindo defeitos e melhorando a eficiência da produção.

Racionalidade estrutural no projeto de moldes

A racionalidade estrutural é crucial no projeto de moldes, pois determina como o plástico fundido flui para dentro da cavidade do molde. Ao posicionar estrategicamente os pontos de injeção nas seções mais espessas da peça plástica, os projetistas podem garantir um preenchimento suave com mínima resistência ao fluxo. Esse posicionamento estratégico também ajuda a minimizar defeitos como falhas de injeção e marcas de solda.

Além disso, o sistema de refrigeração do molde desempenha um papel fundamental na racionalidade estrutural. Um sistema de refrigeração eficiente reduz o tempo do ciclo de moldagem e aumenta a eficiência da produção. Idealmente, os canais de refrigeração devem ser distribuídos uniformemente para manter uma temperatura constante em toda a peça plástica, reduzindo assim os riscos de empenamento e deformação.

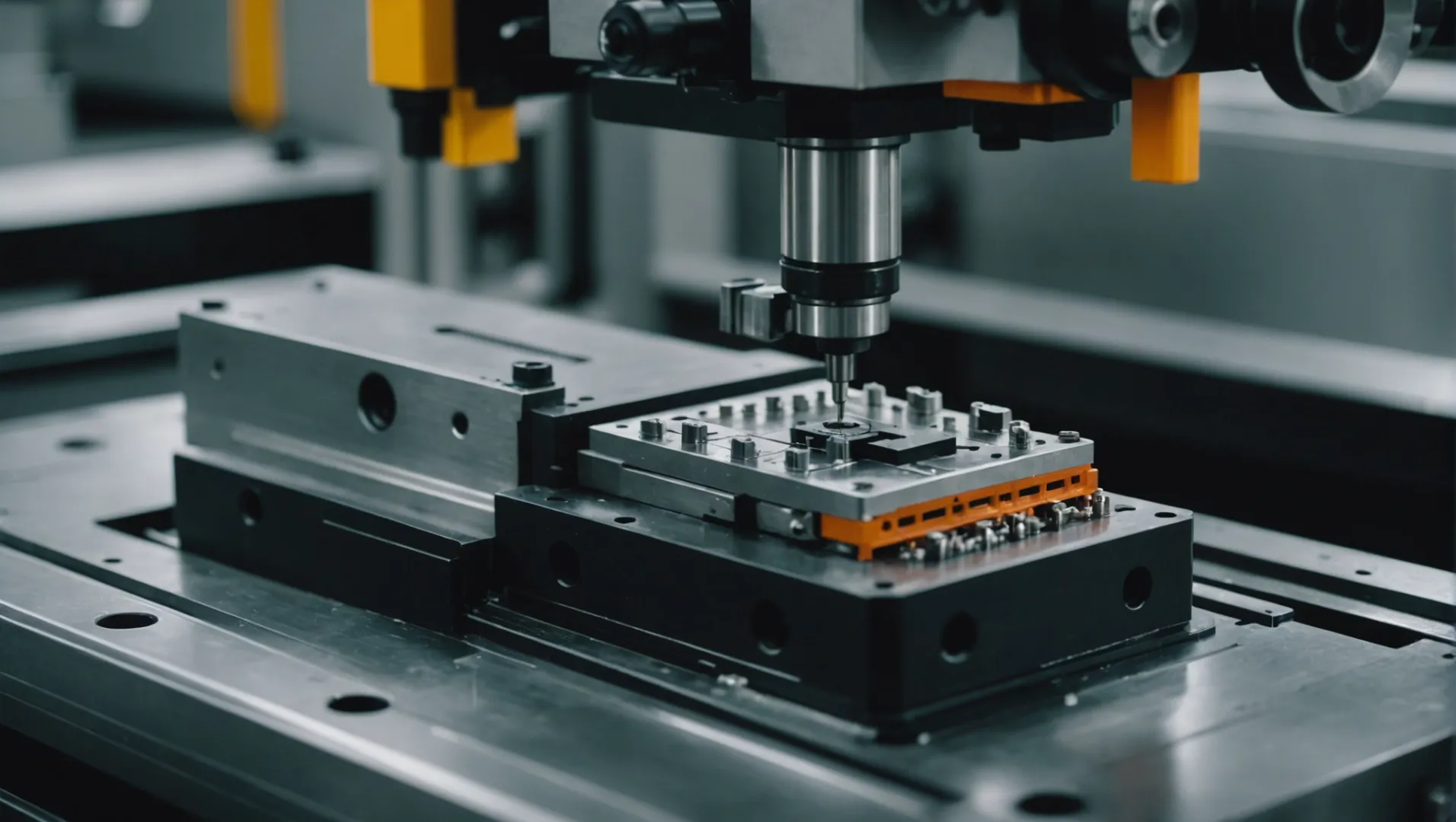

Controle de precisão para qualidade

O controle preciso no projeto de moldes é essencial para alcançar alta exatidão dimensional e qualidade de superfície. Moldes de alta precisão são necessários para a produção de componentes com tolerâncias rigorosas e acabamentos superiores. O uso de técnicas e equipamentos de processamento avançados garante que os moldes atendam às especificações de projeto exigentes em termos de exatidão dimensional e rugosidade superficial.

A manutenção regular e o reparo oportuno dos moldes podem prolongar ainda mais sua vida útil e manter a qualidade consistente das peças moldadas por injeção. Essa abordagem proativa não só garante a longevidade, como também evita interrupções na produção.

Importância do design do portão

O projeto do ponto de injeção é outro elemento crucial no projeto de moldes. Ele determina como o plástico fundido entra na cavidade do molde, afetando o tempo de preenchimento e a distribuição da pressão. O tamanho e a localização adequados do ponto de injeção ajudam a obter padrões de preenchimento ideais, reduzindo a tensão residual e aumentando a resistência da peça.

Os projetistas também devem considerar a remoção do ponto de injeção após a moldagem para garantir a facilidade de separação das peças sem afetar a estética ou a funcionalidade da superfície.

Projeto do sistema de resfriamento

Um sistema de refrigeração eficaz é parte integrante do projeto do molde, impactando significativamente os tempos de ciclo e a consistência do produto. Uma refrigeração eficiente envolve a otimização do layout dos canais para garantir uma distribuição uniforme da temperatura durante a fase de resfriamento. Essa uniformidade ajuda a reduzir as tensões internas e as variações dimensionais no produto final.

A incorporação de tecnologias como o resfriamento conformal pode aprimorar os métodos tradicionais, utilizando a impressão 3D para criar caminhos de resfriamento mais eficientes e adaptados a geometrias complexas.

Para obter mais informações sobre os avanços nos sistemas de resfriamento de moldes¹ e seus efeitos na eficiência, explore as tecnologias de ponta que estão moldando o setor.

Em última análise, um projeto de molde bem elaborado não só agiliza o processo de moldagem por injeção, como também resulta em produtos de alta qualidade com menos defeitos.

O design do molde afeta a qualidade do produto na moldagem por injeção.Verdadeiro

O projeto do molde determina o fluxo, o resfriamento e a precisão, impactando a qualidade.

O design do ponto de injeção não tem impacto na eficiência da moldagem por injeção.Falso

O projeto da comporta afeta o tempo e a pressão de enchimento, influenciando a eficiência.

Por que a seleção de materiais é crucial na moldagem por injeção?

A escolha do material correto é fundamental para o sucesso da moldagem por injeção, influenciando o desempenho e o custo.

A seleção de materiais na moldagem por injeção é vital, pois determina o desempenho, a durabilidade e a relação custo-benefício do produto. Fatores como o desempenho do plástico, a qualidade e o impacto ambiental devem ser considerados para atender aos requisitos específicos da aplicação e garantir a excelência do produto.

Entendendo o desempenho do plástico

As características de desempenho dos materiais plásticos são diversas, influenciando significativamente as propriedades do produto final. Cada tipo de plástico, do ABS ao policarbonato, possui pontos fortes e limitações únicas. Por exemplo, se alta resistência e resistência ao calor forem essenciais para o seu produto, o policarbonato pode ser ideal.

A fluidez é outro fator crucial. Plásticos com boa fluidez preenchem os moldes com mais facilidade, reduzindo defeitos como falhas de injeção ou linhas de solda. Isso resulta em um processo de fabricação mais suave e produtos de maior qualidade. Além disso, controlar a taxa de contração é fundamental para manter a precisão dimensional, que varia entre os diferentes tipos de plástico.

Garantir a qualidade do material

A qualidade confiável do material pode determinar o sucesso ou o fracasso do processo de moldagem por injeção. Deve-se priorizar fornecedores regulares que atendam a padrões de inspeção rigorosos. As inspeções se concentram em aspectos como aparência, tamanho das partículas e teor de umidade. Materiais de baixa qualidade podem introduzir defeitos como bolhas ou impurezas.

Para aplicações como embalagens de alimentos ou dispositivos médicos, a escolha de materiais ecologicamente corretos³ é essencial para atender aos padrões de saúde e segurança. Esses materiais devem ser atóxicos e estar em conformidade com as regulamentações pertinentes para garantir a segurança do consumidor.

Considerações Econômicas e Ambientais

Os custos dos materiais influenciam diretamente o custo total de fabricação. Portanto, é necessário equilibrar as necessidades de desempenho com a relação custo-benefício. Materiais reciclados ou compósitos podem oferecer uma alternativa economicamente viável sem comprometer a qualidade.

Além disso, considerar o impacto ambiental dos materiais é cada vez mais importante. Optar por alternativas sustentáveis não só está em consonância com as iniciativas ecológicas globais, como também pode melhorar a reputação da marca.

O impacto da seleção de materiais no desenvolvimento de produtos

A escolha do material certo não se resume apenas a benefícios imediatos na produção; ela também afeta o sucesso do produto a longo prazo. Materiais de alta qualidade reduzem a necessidade de manutenção e prolongam a vida útil do produto, garantindo a satisfação do cliente e reduzindo as solicitações de garantia.

Ao escolher estrategicamente os materiais durante a fase de projeto, os fabricantes podem otimizar a eficiência da produção e a qualidade do produto, aumentando, em última análise, a competitividade no mercado.

O policarbonato é ideal para produtos de alta resistência.Verdadeiro

O policarbonato oferece alta resistência e resistência ao calor, sendo adequado para produtos duráveis.

Materiais de baixa qualidade reduzem os defeitos na moldagem por injeção.Falso

Materiais de baixa qualidade aumentam defeitos como bolhas e impurezas, afetando a qualidade do produto.

Qual o papel das configurações de parâmetros no processo de moldagem por injeção?

A configuração dos parâmetros na moldagem por injeção é crucial para garantir a qualidade, a eficiência e a consistência do produto. Mas que papéis específicos desempenham nesse processo complexo?

Na moldagem por injeção, os parâmetros de configuração determinam a temperatura, a pressão e a velocidade do processo, afetando crucialmente a qualidade e a eficiência do produto final. O ajuste correto é essencial para evitar defeitos e garantir a precisão.

Controle de temperatura: a chave para a qualidade

Na moldagem por injeção, o controle de temperatura envolve o ajuste das temperaturas do cilindro, do bico e do molde. A temperatura do cilindro deve ser ajustada às características do plástico para garantir a fusão completa sem decomposição. Uma temperatura do bico ligeiramente inferior à do cilindro evita o gotejamento.

Por exemplo, uma temperatura de molde mais alta pode melhorar o brilho e a planicidade da superfície de peças com requisitos estéticos rigorosos. Por outro lado, plásticos cristalinos podem se beneficiar de temperaturas de molde mais baixas para acelerar a cristalização e aumentar a produtividade.

Ajustes de pressão: Equilibrando força e precisão

Na moldagem por injeção, a pressão é dividida em pressão de injeção e pressão de recalque. A pressão de injeção influencia a rapidez e a completude com que o plástico fundido preenche o molde. Para otimizar a fluidez e evitar falhas na injeção, é importante calibrar essa pressão com precisão.

A pressão de manutenção compensa a contração durante o resfriamento, preservando a precisão dimensional e a densidade. Os ajustes devem levar em conta tanto as propriedades do plástico quanto a estrutura da peça. Explore mais sobre técnicas de controle de pressão para dominar esse equilíbrio.

Controle de velocidade: Sincronização de movimentos

A velocidade de injeção e a velocidade da rosca são parâmetros cruciais neste processo. Uma injeção excessivamente rápida pode levar a defeitos como marcas de solda, enquanto um ritmo lento pode prolongar os tempos de ciclo.

Selecionar a velocidade correta da rosca é crucial para a fusão e o transporte consistentes do plástico. Saiba mais sobre as configurações de velocidade ideais para diversos materiais e máquinas.

Garantindo a consistência por meio das configurações de parâmetros

A consistência nas configurações dos parâmetros é fundamental para a repetibilidade do processo de moldagem por injeção. O monitoramento e os ajustes regulares garantem que cada ciclo permaneça dentro das tolerâncias definidas, essenciais para a obtenção de produtos de alta qualidade.

Para aprofundar seu conhecimento, considere explorar como os ajustes de parâmetros impactam o tempo de ciclo 7. Esse conhecimento pode levar a ciclos de produção mais eficientes, reduzindo o desperdício e aumentando a produtividade.

A configuração dos parâmetros na moldagem por injeção envolve um delicado equilíbrio entre calor, pressão e velocidade. O domínio desses fatores garante não apenas a qualidade do produto final, mas também a eficiência e a relação custo-benefício do processo produtivo.

A temperatura afeta o brilho da superfície na moldagem por injeção.Verdadeiro

Temperaturas mais elevadas do molde podem melhorar o brilho e a planicidade da superfície.

A velocidade de injeção não afeta o tempo de ciclo na moldagem.Falso

Velocidades de injeção lentas podem prolongar os tempos de ciclo, afetando a eficiência.

Como a manutenção de equipamentos pode melhorar a eficiência da moldagem por injeção?

A manutenção adequada dos equipamentos é crucial na moldagem por injeção, aumentando a eficiência e a qualidade do produto. Mas como exatamente isso impacta o processo?

A manutenção de equipamentos melhora a eficiência da moldagem por injeção, garantindo a confiabilidade das máquinas, reduzindo o tempo de inatividade e mantendo as condições ideais de produção. A manutenção regular de máquinas e equipamentos auxiliares previne defeitos, garante consistência e prolonga a vida útil dos equipamentos.

A importância da confiabilidade das máquinas

A manutenção das máquinas de moldagem por injeção é essencial para sua confiabilidade. Verificações e revisões regulares garantem o funcionamento correto de componentes como o sistema hidráulico e a transmissão mecânica. Essa confiabilidade minimiza quebras inesperadas que podem interromper a produção e causar atrasos dispendiosos.

Uma máquina bem conservada funciona sem problemas, reduzindo o risco de produção de peças defeituosas. Por exemplo, o monitoramento e a substituição de peças desgastadas no sistema hidráulico podem prevenir problemas que afetem a consistência da força de fechamento ou a pressão de injeção.

Minimizar o tempo de inatividade com manutenção preventiva

Tempo de inatividade na produção pode levar a perdas financeiras significativas e atrasos na produção. Implementar um cronograma de manutenção preventiva ajuda a antecipar possíveis falhas antes que elas ocorram. Isso envolve inspeções de rotina e a substituição oportuna de peças sujeitas a desgaste.

Equipamentos auxiliares, como secadores e controladores de temperatura de moldes, também exigem manutenção regular para evitar defeitos relacionados à umidade e para manter as configurações de temperatura precisas, respectivamente. Quando todos os componentes funcionam perfeitamente, a eficiência da produção aumenta consideravelmente.

Garantir consistência e qualidade

A qualidade consistente do produto é uma característica fundamental da moldagem por injeção eficiente. Ao manter os equipamentos em boas condições, os fabricantes conseguem garantir que os parâmetros de temperatura, pressão e velocidade estejam dentro dos limites necessários, assegurando que cada produto atenda às especificações do projeto.

Por exemplo, um parafuso com defeito em uma máquina de moldagem por injeção pode levar à fusão inadequada do plástico, causando variações no produto final. A limpeza e a calibração regulares dessas peças são necessárias para manter altos padrões de produção.

Prolongando a vida útil do equipamento

A manutenção regular não só melhora a eficiência, como também prolonga a vida útil dos equipamentos. Ao resolver problemas menores prontamente, os fabricantes podem evitar avarias graves que poderiam exigir reparos ou substituições dispendiosas.

Investir tempo e recursos em manutenção pode gerar economias a longo prazo e uma operação mais sustentável. Essa abordagem fomenta uma cultura de melhoria contínua no processo de fabricação, onde a eficiência e a qualidade são constantemente aprimoradas.

A manutenção regular reduz o tempo de inatividade da moldagem por injeção.Verdadeiro

Verificações de rotina previnem avarias, minimizando as interrupções na produção.

Negligenciar a manutenção dos equipamentos melhora a qualidade da moldagem por injeção.Falso

A falta de manutenção leva a defeitos e inconsistências nos produtos.

Conclusão

Dominar esses fatores-chave garante maior eficiência e produtos de alta qualidade. Reflita sobre seus processos e considere aprimorar esses aspectos para obter melhores resultados na moldagem por injeção.

-

Descubra novas tecnologias que aumentam a eficiência dos sistemas de refrigeração em moldagem por injeção: Existem muitos exemplos de como o processo de moldagem por injeção evoluiu graças a novas tecnologias, principalmente nos sistemas de refrigeração. ↩

-

Descubra como diferentes tipos de plástico influenciam os resultados da moldagem por injeção: As principais características dos plásticos: · Geralmente leves, com alta relação resistência/peso. · Muito versáteis. · Moldáveis em diferentes formatos… ↩

-

Descubra opções de materiais sustentáveis para uma fabricação ecologicamente consciente: Sulapac Universal Flex 35 é um material de moldagem por injeção sustentável, bonito e funcional, que contém 87% de conteúdo de base biológica certificado pelo USDA. O… ↩

-

Aprenda como a escolha estratégica de materiais aprimora os processos de fabricação: Alguns materiais podem ser mais difíceis de moldar do que outros, e isso pode impactar o custo e a eficiência geral do processo de produção. Disponibilidade: O material… ↩

-

Descubra métodos eficazes para ajustar a pressão de retenção e obter resultados ótimos: As pressões determinam a qualidade da peça final, os tempos de ciclo e, em última análise, o custo por peça. Entendendo a pressão de injeção. Produto… ↩

-

Encontre dicas de especialistas sobre como definir velocidades ideais para diversos materiais: Ajustar a velocidade de injeção ajuda a evitar problemas como linhas de fluxo ou bolhas de ar. 3. Tempo de Resfriamento: O tempo de resfriamento é a duração em que a peça… ↩

-

Aprenda como o ajuste de parâmetros pode otimizar a eficiência da produção: Ajustar a velocidade de injeção ajuda a evitar problemas como linhas de fluxo ou bolhas de ar. 3. Tempo de Resfriamento: O tempo de resfriamento é a duração em que a peça… ↩

-

Descubra como a manutenção do sistema hidráulico previne avarias e garante o bom funcionamento: Além da manutenção inadequada, o óleo hidráulico contaminado é uma das principais causas de falhas em máquinas de moldagem por injeção. ↩

-

Conheça estratégias para aumentar a eficiência e a qualidade na manufatura: Os principais objetivos da melhoria contínua na manufatura incluem aumentar a produtividade e a eficiência, eliminar o desperdício e aprimorar tanto a produtividade quanto a eficiência dos funcionários ↩