Participe de uma jornada pelas complexidades da moldagem por injeção. O processo brilha com pressão de injeção adequada. A magia realmente acontece aqui.

A melhor pressão para moldagem por injeção depende das características do material, da estrutura do produto e do design do molde. A pressão geralmente fica entre 30 e 150 MPa. Fatores como viscosidade e fluidez afetam essa pressão. Testes e ajustes durante os testes de molde ajudam a encontrar a pressão certa. Os testes práticos são realmente importantes.

Quando comecei a aprender sobre moldagem por injeção, fiquei muito surpreso. Uma pequena mudança na pressão pode realmente melhorar ou arruinar o produto final. Não se trata apenas de números. Envolve arte e ciência. As pessoas precisam entender pequenos detalhes, como a espessura do material ou o design complexo do produto. Lembro-me de um projeto com policarbonato (PC). Esse material tinha alta espessura e precisava de muita pressão, cerca de 80 a 130 MPa, para preencher adequadamente todas as partes do molde.

O design do molde é muito importante. O tamanho e a posição do portão realmente afetam a pressão necessária. Enfrentei um problema difícil com um produto que tinha uma parte interna complexa. Tive que mudar o desenho do portão para preencher o produto perfeitamente e sem erros. Essas experiências me mostraram que encontrar a pressão de injeção perfeita não é a mesma coisa para todos os projetos. Precisa de uma abordagem especial. Muitas vezes envolve tentativas repetidas e mudanças muito precisas.

A pressão de injeção ideal é sempre 100MPa.Falso

A pressão ideal varia de acordo com o material e o projeto do molde, não sendo fixada em 100MPa.

Os testes empíricos ajudam a determinar a pressão de injeção.Verdadeiro

Os testes durante os testes de molde auxiliam na otimização da pressão de injeção.

- 1. Como a viscosidade do material afeta a pressão de injeção?

- 2. Como a estrutura do produto influencia a pressão de injeção?

- 3. Por que o projeto do molde é crucial nas configurações de pressão de injeção?

- 4. Como otimizar a pressão em testes de molde?

- 5. Quais são os erros comuns ao definir a pressão de injeção?

- 6. Conclusão

Como a viscosidade do material afeta a pressão de injeção?

Você já pensou por que alguns materiais exigem mais pressão na moldagem por injeção? Explore o interessante mundo da viscosidade e pressão de injeção!

A espessura do material é muito importante na escolha da pressão de injeção para moldagem. Materiais grossos precisam de mais pressão para preencher os moldes do que materiais finos. A alta pressão garante o preenchimento adequado dos moldes e bons produtos.

Compreendendo a viscosidade do material

A viscosidade desempenha um papel silencioso, mas crucial, na moldagem por injeção. Lembro-me da minha primeira experiência com policarbonato. Este material possui alta viscosidade. É como passar mel por um canudo. É necessário usar alta pressão para preencher todas as partes do molde. Em contraste, materiais de baixa viscosidade como o polietileno agem como a água. Eles deslizam com pouco esforço.

O papel da fluidez

A fluidez oferece uma perspectiva interessante. Imagine uma festa com duas filas de buffet. A fila lenta faz com que as pessoas demorem muito para escolher os alimentos. Isso se assemelha a materiais com baixa fluidez, necessitando de mais pressão para se mover. Enquanto isso, o poliestireno flui suavemente como uma linha em movimento rápido, mesmo com menos pressão.

| Material | Viscosidade | Pressão de injeção (MPa) |

|---|---|---|

| Policarbonato | Alto | 80-130 |

| Polietileno | Baixo | 30-80 |

| Poliestireno | Moderado | 40-90 |

Analisando a Estrutura do Produto

O design do produto pode ser comparado ao planejamento de uma viagem. Projetar itens com paredes grossas é como dirigir em uma rodovia larga, movendo-se de forma constante com o mínimo de pressão extra. Produtos de paredes finas lembram estradas sinuosas de montanha, exigindo mais força (ou pressão) para permanecerem suaves.

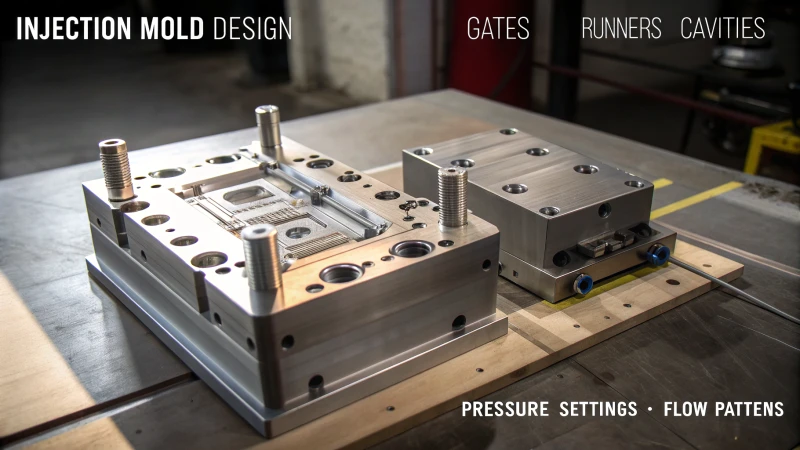

Considerações sobre projeto de molde

O projeto do molde envolve o tamanho e a posição do portão. Um portão grande lembra portas de concerto abertas, permitindo entrada fácil com menos pressão. Portões menores agem como poucas portas abertas, necessitando de mais força para evitar gargalos.

Um bom sistema de corredor 1 funciona como um caminho suave, diminuindo a resistência e reduzindo a pressão necessária. Antigamente, a mudança para um sistema de câmara quente ajudou a diminuir a pressão em 20 MPa, como descobrir um atalho para facilitar o processamento.

Teste e otimização de moldes

Ajustar a pressão corretamente é realmente uma arte. Começo com suposições fundamentadas e aprimoro com base nos resultados dos testes. Isso me lembra de cozinhar, onde os ajustes de calor alcançam a fervura perfeita. Elementos de ajuste fino, como velocidade de injeção e pressão de retenção, trazem produtos ideais sem surpresas.

Compreender o efeito da viscosidade na pressão de injeção 2 transformou minha abordagem. É como uma receita secreta para fabricar produtos de alta qualidade com eficiência. Esse conhecimento realmente beneficia todos os designers, especialmente Jacky.

Materiais de alta viscosidade requerem pressões de injeção mais altas.Verdadeiro

Materiais como o policarbonato precisam de mais pressão devido à sua resistência ao fluxo.

Produtos com paredes mais espessas requerem pressões de injeção mais altas.Falso

Paredes mais espessas enfrentam menos resistência, permitindo menor pressão para moldagem.

Como a estrutura do produto influencia a pressão de injeção?

Você já pensou por que alguns produtos precisam de diversas pressões para serem feitos? Os produtos geralmente precisam disso para atingir o formato correto. Durante a produção, diversas pressões ajudam a criar projetos detalhados. Alguns materiais respondem melhor à alta pressão, enquanto outros necessitam de menos força. Os fabricantes usam essas técnicas com frequência. Este método melhora a qualidade do produto final.

A estrutura do produto é muito importante para definir a pressão de injeção necessária na fabricação. A espessura da parede, a complexidade e o design do portão afetam a forma como o material se move. Esse movimento influencia a eficiência. Também afeta a qualidade do produto final.

Explorando propriedades de materiais

Viscosidade e fluidez

No início do meu trabalho com muitos materiais, a viscosidade e a fluidez tornaram-se mais do que teoria. Materiais de alta viscosidade como o policarbonato 3 , com sua natureza espessa, muitas vezes exigiam muita força – cerca de 80-130 MPa – para preencher moldes. Por outro lado, materiais de baixa viscosidade como o polietileno comportaram-se de forma diferente, movendo-se facilmente com pressões muito mais baixas – cerca de 30-80MPa.

Certa vez, usamos poliestireno porque ele fluía sem esforço para os moldes a 40-90MPa. Mas os plásticos reforçados eram resistentes. Lembro-me de uma vez que aumentamos a pressão para 150 MPa apenas para um bom preenchimento.

Compreendendo a estrutura do produto

Espessura da Parede

A espessura da parede muitas vezes me surpreende. A espessura das paredes do produto afeta diretamente os requisitos de pressão:

| Espessura da Parede | Faixa de pressão |

|---|---|

| Paredes mais grossas | Menos pressão necessária |

| Paredes mais finas | Mais força necessária |

Paredes mais espessas perdoam, usando menos pressão. Os mais finos precisam de mais força para o preenchimento completo.

Complexidade

Projetos complexos em caixas eletrônicas muitas vezes me desafiam. Eles geralmente precisam de até 150MPa para evitar marcas de solda irritantes.

Habilidades de design de moldes

Tamanho e posição do portão

O tamanho e a posição da porta desempenham papéis cruciais no projeto do molde:

- Portas maiores permitem um fluxo mais fácil com menor pressão.

- Portões menores requerem pressão mais alta.

- A colocação do portão também é crítica; posições ruins arruinam o processo.

O sistema do corredor influencia muito as necessidades de pressão. Experimentei diferentes designs e vi como um design inteligente pode realmente reduzir a pressão em comparação com sistemas frios.

Melhorando por meio de testes

Cada projeto começa com a definição de pressões iniciais usando dados. É um processo de ajuste e observação, muitas vezes em etapas de 5 a 10 MPa, até que tudo se alinhe perfeitamente sem falhas.

Cada mudança revela novos truques para otimização da pressão, simplificando projetos futuros. Cada ajuste bem-sucedido é um marco em minha busca pelo domínio do design e da fabricação.

Materiais de alta viscosidade necessitam de pressões de injeção mais altas.Verdadeiro

Materiais como o policarbonato requerem 80-130MPa para preencher os moldes.

Paredes mais finas requerem pressões de injeção mais baixas.Falso

Paredes finas esfriam rapidamente, necessitando de 80-140MPa para o preenchimento completo da cavidade.

Por que o projeto do molde é crucial nas configurações de pressão de injeção?

Você já pensou em como o design do molde pode realmente ajudar ou destruir seu trabalho de moldagem por injeção?

O projeto do molde desempenha um papel vital na decisão das configurações de pressão de injeção. Afeta como o material se move e preenche um molde. Conhecer o design permite definir a pressão correta. O preenchimento completo da cavidade necessita da pressão correta. Isso evita defeitos e melhora a eficiência e a qualidade.

O papel das propriedades dos materiais

Lembro-me de quando usei policarbonato pela primeira vez – era como lutar contra um animal teimoso! Esse material tem alta resistência ao escoamento, então é necessário aumentar a pressão, às vezes para 130 MPa, só para preencher o molde. Em contrapartida, o polietileno foi fácil de trabalhar, necessitando de muito menos pressão, em torno de 30 a 80 MPa, porque flui com mais facilidade.

O projeto do molde deve considerar as propriedades do material, como viscosidade 4 e fluidez, para garantir uma moldagem por injeção eficiente. Materiais com maior viscosidade requerem maior pressão para preencher a cavidade do molde, enquanto aqueles com menor viscosidade necessitam de menor pressão.

| Tipo de material | Viscosidade | Faixa de pressão (MPa) |

|---|---|---|

| Policarbonato (PC) | Alto | 80-130 |

| Polietileno (PE) | Baixo | 30-80 |

Análise da Estrutura do Produto

Estudar a estrutura do produto é algo que nunca ignoro. Certa vez, trabalhei em uma caixa com parede de apenas 2 mm de espessura. Essas paredes finas resfriaram tão rapidamente que precisei de uma pressão próxima a 140 MPa para preencher o formulário corretamente. Em outro projeto com paredes de 8 mm de espessura, apenas cerca de 70 MPa de pressão foram suficientes.

Os projetistas devem analisar a estrutura do produto para definir as pressões de injeção apropriadas. A espessura da parede desempenha um papel crucial: paredes mais espessas reduzem a resistência e requerem menos pressão, enquanto paredes mais finas exigem maior pressão devido ao resfriamento rápido e ao aumento da resistência ao fluxo.

Fatores de projeto de molde

O tamanho e a posição do portão mudam tudo. Certa vez, subestimei o efeito de uma pequena comporta em um projeto complexo, o que me ensinou uma lição importante sobre pressões de injeção. Agora presto muita atenção porque mesmo um portão bem colocado economiza muito esforço ao dar um preenchimento uniforme.

Nunca ignore o sistema de corredor! A primeira vez que usei um sistema de corredor áspero, foi como passar xarope por um canudo. Isso me mostrou que corredores curtos e suaves reduzem a resistência e mantêm as pressões baixas.

O tamanho e a posição da comporta são fundamentais no gerenciamento da pressão de injeção. Comportas maiores reduzem a resistência ao derretimento, diminuindo a pressão necessária, enquanto comportas menores exigem pressão mais alta. Além disso, uma porta bem posicionada garante um preenchimento uniforme da cavidade.

O projeto do sistema de canal – seu comprimento, diâmetro e rugosidade superficial – também afeta a resistência ao fluxo de fusão.

Teste e otimização de moldes

No início, fiquei nervoso durante os testes de molde. Percebi rapidamente que usar fórmulas básicas e ajustar de 5 a 10 MPa por vez ajudava a encontrar as configurações perfeitas. O ajuste fino não apenas melhorou realmente a qualidade, mas também forneceu dados úteis para tarefas futuras.

As configurações iniciais de pressão de injeção podem ser estimadas usando fórmulas empíricas e ajustadas durante testes de molde. Ajustes graduais (incrementos de 5 a 10 MPa) ajudam a obter configurações ideais onde a cavidade é preenchida completamente sem defeitos.

O policarbonato requer pressão de injeção mais alta que o polietileno.Verdadeiro

O policarbonato possui alta viscosidade, necessitando de 80-130 MPa, enquanto o polietileno necessita de 30-80 MPa.

Paredes mais espessas em moldes requerem pressões de injeção mais altas.Falso

Paredes mais espessas reduzem a resistência, exigindo menos pressão em comparação com paredes mais finas.

Como otimizar a pressão em testes de molde?

O ajuste da pressão nos testes de molde aumenta a qualidade do produto de boa para excelente. Este processo é crítico. Veja como eu lido com isso.

Para executar bem os testes de molde para configurações de pressão, estudo como os materiais se comportam, observo o formato do produto e verifico o layout do molde. Eu lentamente mudo as configurações e observo os resultados. Isso me ajuda a ajustar a pressão para obter melhor qualidade do produto. Sim, melhor qualidade.

Compreendendo as propriedades dos materiais

Estudando testes de moldes, aprendi como as qualidades dos materiais são importantes, como a espessura e a facilidade com que se espalham. Por exemplo, materiais espessos como o policarbonato 5 necessitam de pressões de injeção mais elevadas, talvez de 80 a 130 MPa. Materiais de fácil fluxo, como o polietileno, precisam de apenas 30 a 80 MPa. Materiais que se espalham bem preenchem os espaços com menor pressão. Outros geralmente precisam de mais pressão para um bom preenchimento.

Analisando a Estrutura do Produto

O design do produto realmente muda as necessidades de pressão. A espessura da parede desempenha um papel crucial. Paredes mais espessas oferecem menor resistência, necessitando apenas de 50 a 90 MPa para paredes entre 5-10mm. Paredes finas com menos de 3 mm requerem mais esforço. Pressões mais elevadas de 80-140 MPa combatem a resistência e evitam problemas como o não enchimento suficiente.

Avaliando Fatores de Projeto de Molde

O design do molde é crucial. O tamanho e a posição do portão e o sistema do corredor são muito importantes. Portões grandes reduzem a resistência, enquanto portões pequenos precisam de mais pressão. Um 6 bem planejado pode reduzir significativamente a resistência, especialmente com sistemas de canal quente. Essas necessidades de pressão mais baixas são de 10 a 30 MPa em comparação com sistemas frios.

| Fator | Impacto na pressão |

|---|---|

| Tamanho do portão | Portões maiores reduzem a pressão |

| Sistema de corredor | Câmaras quentes reduzem as necessidades de pressão |

Conduzindo o teste do molde

Começar com uma pressão inicial baseada em fórmulas testadas é a minha abordagem habitual. Eu ajusto gradualmente em 5-10 MPa enquanto observo de perto a qualidade do preenchimento do produto. O objetivo? Cavidades perfeitamente preenchidas sem falhas como marcas de fluxo ou bolhas. Ao ajustar a velocidade e outras configurações, registro a melhor faixa de pressão para cada molde e tipo de produto para agilizar a produção futura.

Isso ajuda a manter uma qualidade consistente e a melhorar a eficiência nos processos de moldagem por injeção 7 .

Materiais de alta viscosidade requerem pressões de injeção mais altas.Verdadeiro

Materiais como o policarbonato precisam de 80-130MPa devido à alta viscosidade.

Paredes finas requerem pressões de injeção mais baixas do que paredes espessas.Falso

Paredes finas necessitam de pressões mais elevadas (80-140MPa) devido ao aumento da resistência.

Quais são os erros comuns ao definir a pressão de injeção?

Algum erro já parou você na oficina enquanto olhava para um molde defeituoso, ponderando sobre o erro? Erros comuns no ajuste da pressão de injeção costumam causar esses problemas. Compreender esses erros ajuda você a evitá-los.

Erros comuns no ajuste da pressão de injeção envolvem ignorar as características do material, negligenciar os detalhes do projeto do produto, esquecer os fatores do projeto do molde e ignorar os testes do molde. A correção desses erros realmente leva a melhores resultados de moldagem por injeção.

Não considerando as propriedades dos materiais

Imagine fazer biscoitos sem pensar na massa. Os materiais na moldagem por injeção são semelhantes. Cada um tem características únicas. O policarbonato, por exemplo, lembra uma massa espessa. Precisa de mais pressão, em torno de 80 a 130 MPa, para fluir bem. Por outro lado, o polietileno flui como manteiga derretida, necessitando de muito menos pressão.

A compreensão dessas propriedades pode evitar problemas de enchimento devido a variações na viscosidade 8 e na fluidez.

Esquecendo a estrutura do produto

Montar um quebra-cabeça sem todas as peças é frustrante. Isso acontece se eu ignorar os detalhes da estrutura do produto na moldagem. Produtos mais espessos podem não precisar de tanta pressão porque ocorre menos resistência. O desafio reside em designs finos ou complexos. Paredes finas ou cantos complicados, como em caixas eletrônicas, necessitam de pressão precisa. Sem ele, aparecem defeitos como marcas de solda ou preenchimentos incompletos.

| Espessura da Parede | Faixa de pressão recomendada (MPa) |

|---|---|

| >5 mm | 50-90 |

| <3mm | 80-140 |

Ignorando os fatores de projeto de molde

O tamanho do portão e os sistemas de corredor atuam como funções vitais. Um portão grande permite que o material flua livremente, como se abrisse comportas. Portões menores exigem mais pressão para um fluxo suave.

Da mesma forma, um sistema eficiente de câmara quente pode diminuir a pressão em 10-30 MPa em comparação com um sistema frio.

Ignorando testes e otimização de moldes

Produzir sem testes de molde é como começar uma viagem sem mapa – é arriscado. Eu uso dados e conduzo testes, ajustando as configurações lentamente. Encontrar o ponto ideal é essencial para preenchimentos perfeitos, evitando bolhas e marcas de fluxo.

As configurações iniciais devem ser baseadas em dados empíricos, mas o ajuste fino durante os testes de molde é crucial.

Considerações extras

Documentar parâmetros bem-sucedidos é fundamental para a consistência; é como guardar receitas de bons pratos – ajuda a replicar o sucesso de forma consistente.

Ao evitar esses erros comuns, você garante melhor qualidade do produto e eficiência do processo.

Para ler mais, pense nessas dicas de design de molde 9 que provavelmente aprimoram seu processo.

Materiais de alta viscosidade necessitam de menor pressão de injeção.Falso

Materiais de alta viscosidade como o policarbonato requerem pressões de injeção mais altas.

Paredes mais espessas requerem menor pressão de injeção.Verdadeiro

Paredes de produtos mais espessas geralmente necessitam de pressões de injeção mais baixas para serem preenchidas adequadamente.

Conclusão

A pressão ideal de injeção na moldagem varia de acordo com a viscosidade do material, a estrutura do produto e o design do molde, normalmente variando de 30 a 150 MPa, exigindo testes empíricos para ajustes precisos.

-

Descubra como diferentes sistemas de canais podem influenciar a pressão de injeção e a eficiência geral do molde. ↩

-

Explore como diferentes viscosidades afetam os requisitos de pressão de injeção para vários materiais. ↩

-

Aprenda sobre as propriedades do policarbonato para entender por que ele requer pressões de injeção mais altas. ↩

-

Compreender a viscosidade do material é crucial para definir as pressões de injeção corretas e evitar defeitos. ↩

-

Compreender a viscosidade ajuda a determinar as pressões de injeção apropriadas para diferentes materiais. ↩

-

Um sistema de corredor bem projetado pode reduzir a resistência, otimizando as configurações de pressão. ↩

-

Explorar as melhores práticas pode levar a maior eficiência e qualidade do produto. ↩

-

Saiba por que compreender a viscosidade é essencial para definir as pressões de injeção corretas e melhorar a qualidade do enchimento. ↩

-

Explore estratégias práticas de projeto de moldes que otimizam as configurações de pressão de injeção e evitam defeitos comuns. ↩