O superaquecimento na área do ponto de injeção em moldes de moldagem pode comprometer seriamente a qualidade da produção. Como alguém que já enfrentou esse desafio, compreendo a urgência de encontrar soluções eficazes que levem à excelência na fabricação.

Para evitar o superaquecimento na área de entrada do molde de injeção, concentre-se na otimização do projeto do molde, no controle dos parâmetros do processo, na seleção de materiais adequados e na manutenção regular dos equipamentos. Essa abordagem abrangente minimiza defeitos e aumenta a eficiência da produção.

Embora essas estratégias iniciais forneçam uma base sólida, aprofundar-se em cada aspecto revelará informações mais detalhadas e dicas práticas que são vitais para dominar o processo de moldagem por injeção.

A otimização do projeto do molde evita o superaquecimento da área de entrada.Verdadeiro

Um projeto de molde adequado melhora a dissipação de calor, reduzindo o risco de superaquecimento.

- 1. Qual o papel do projeto do molde na prevenção do superaquecimento?

- 2. Como os parâmetros do processo podem ser ajustados para minimizar o calor?

- 3. Por que a seleção de materiais é crucial para o controle de temperatura?

- 4. Quais práticas de manutenção ajudam a evitar problemas de superaquecimento?

- 5. Conclusão

Qual o papel do projeto do molde na prevenção do superaquecimento?

O projeto do molde é crucial na moldagem por injeção, especialmente para evitar o superaquecimento que pode comprometer a qualidade do produto e a eficiência do processo.

Na moldagem por injeção, o projeto do molde é fundamental para evitar o superaquecimento, otimizando o tamanho e o formato do ponto de injeção e aprimorando o sistema de refrigeração. Um projeto adequado garante a dissipação eficiente do calor, reduzindo o risco de defeitos e assegurando a qualidade consistente do produto.

Entendendo a importância do projeto de portas lógicas

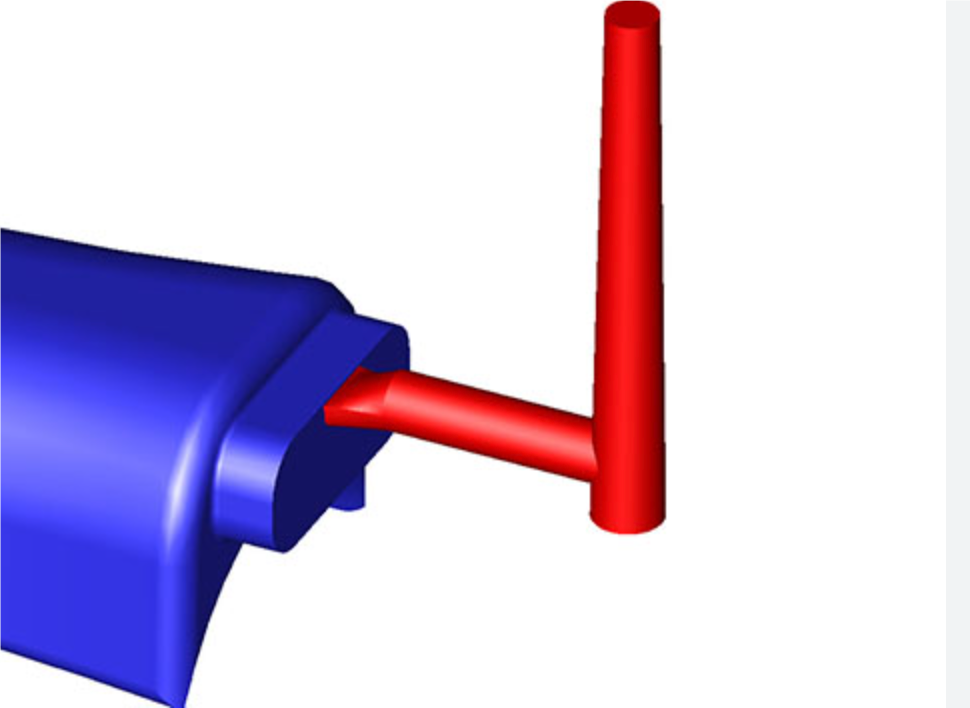

O ponto de entrada é por onde o plástico fundido entra na cavidade do molde, tornando seu projeto crucial para o controle de temperatura. O tamanho e o formato do ponto de entrada desempenham um papel fundamental. Um entrada com dimensões adequadas garante uma taxa de fluxo equilibrada, minimizando o tempo de residência e reduzindo os riscos de superaquecimento. Pontos de entrada menores podem aumentar as forças de cisalhamento, levando ao aquecimento, enquanto pontos de entrada maiores reduzem o fluxo e prolongam a exposição ao calor.

formato correto também influencia a distribuição de calor. Opções como canais de alimentação pontuais ou laterais apresentam vantagens específicas. Por exemplo, um canal de alimentação latente pode estabilizar o fluxo de material fundido, reduzindo o superaquecimento ao dispersar o calor de maneira mais uniforme por toda a cavidade.

Otimizando o sistema de refrigeração

Um sistema de refrigeração bem projetado é essencial para o gerenciamento eficaz do calor. Posicionar os canais de refrigeração estrategicamente próximos à área de entrada da máquina aumenta a eficiência da extração de calor. Utilize uma combinação de fluidos refrigerantes , como água ou óleo, e métodos como refrigeração direta ou por circulação. Isso não só mantém as temperaturas ideais, como também melhora os tempos de ciclo, resultando em maior produtividade.

O papel da seleção de materiais e dos parâmetros do processo

Embora o projeto do molde seja fundamental, ele interage com a seleção de materiais e os parâmetros do processo para minimizar o superaquecimento. A seleção de materiais com propriedades térmicas adequadas complementa o projeto do molde, garantindo estabilidade durante o processamento. Além disso, o ajuste de parâmetros do processo, como pressão e velocidade de injeção, pode otimizar ainda mais o controle de temperatura.

Para uma abordagem holística, os fabricantes também devem se concentrar na manutenção dos equipamentos³ , garantindo que os sistemas funcionem corretamente para dar suporte aos esforços de projeto de moldes. Verificações regulares previnem anomalias que poderiam comprometer estratégias de projeto eficazes.

O tamanho do ponto de injeção afeta o superaquecimento na moldagem por injeção.Verdadeiro

O tamanho do ponto de injeção influencia o fluxo de material fundido e a distribuição de calor, reduzindo o superaquecimento.

Os canais de refrigeração devem ficar longe da área do portão.Falso

Canais de refrigeração próximos ao portão aumentam a eficiência da extração de calor.

Como os parâmetros do processo podem ser ajustados para minimizar o calor?

Ajustar os parâmetros do processo é fundamental para minimizar o calor durante a moldagem por injeção, garantindo qualidade e eficiência.

Para minimizar o calor no processo de moldagem por injeção, ajuste a pressão de injeção, a velocidade, a temperatura e o tempo de espera. Esses parâmetros impactam diretamente o calor gerado durante a moldagem, e otimizá-los é essencial para reduzir o superaquecimento na área do ponto de injeção.

Entendendo a pressão e a velocidade de injeção

Uma das principais maneiras de controlar o calor no processo de moldagem por injeção é ajustando a pressão e a velocidade de injeção alta pressão de injeção pode causar um aumento das forças de cisalhamento no ponto de injeção, o que, por sua vez, eleva a temperatura. Reduzindo cuidadosamente a pressão e a velocidade de injeção, a força de cisalhamento pode ser minimizada, resultando em menor geração de calor.

Exemplo:

- Redução da pressão: Diminuir a pressão em 10% pode reduzir a temperatura em aproximadamente 5°C.

- Velocidade reduzida: Diminuir a velocidade em 15% resulta em uma redução significativa das forças de cisalhamento.

Controle da temperatura de injeção

A temperatura do plástico fundido é crucial para evitar o superaquecimento. É essencial manter as temperaturas do cilindro e do bico dentro de uma faixa ideal, adequada ao material plástico específico que está sendo utilizado. Materiais diferentes possuem propriedades térmicas variadas, portanto, compreender essas características é vital.

Exemplo:

- Temperaturas específicas do material: Para um termoplástico como o polipropileno, manter a temperatura do cilindro em 230°C é o ideal.

Ajustando o tempo e a pressão de retenção

O tempo de retenção e a pressão desempenham um papel significativo na quantidade de calor gerada na área do ponto de injeção. Tempos de retenção longos e pressões elevadas podem agravar os problemas de sobreaquecimento. Portanto, esses parâmetros devem ser ajustados com precisão com base nos requisitos do produto e nas propriedades do material 6 .

Exemplo:

- Pressão de retenção otimizada: Reduzir a pressão de retenção em 20% pode diminuir substancialmente o calor residual.

| Parâmetro | Ajuste recomendado | Impacto no calor |

|---|---|---|

| Pressão de injeção | Reduzir em 10-20% | Reduz a força de cisalhamento |

| Velocidade de injeção | Diminuir em 15% | Minimiza o calor |

| Tempo de espera | Otimize conforme necessário | Reduz o acúmulo de calor |

| Temperatura do barril | Específico do material | Controla a temperatura de fusão |

A implementação dessas estratégias não só ajudará a reduzir o calor, como também melhorará a qualidade geral do produto e a eficiência da produção.

Reduzir a pressão de injeção em 10% diminui a temperatura em 5°C.Verdadeiro

A redução da pressão de injeção diminui as forças de cisalhamento, reduzindo o calor.

Aumentar o tempo de espera diminui o calor na área do portão.Falso

Tempos de espera mais longos aumentam o calor residual no portão.

Por que a seleção de materiais é crucial para o controle de temperatura?

A escolha dos materiais certos pode determinar o sucesso ou o fracasso dos processos de moldagem por injeção. Descubra por que a seleção de materiais é fundamental para o controle da temperatura.

A seleção de materiais é crucial para o controle da temperatura na moldagem por injeção, visto que diferentes materiais possuem propriedades térmicas únicas. O uso de materiais com boa estabilidade térmica e fluidez adequada minimiza os riscos de superaquecimento, melhorando a qualidade do produto e a eficiência do processo.

Compreendendo as propriedades térmicas

No contexto da moldagem por injeção 7 , as propriedades térmicas dos materiais impactam significativamente a distribuição de calor durante a produção. Alguns plásticos, como o policarbonato e o polipropileno, possuem maior resistência ao calor e são menos propensos ao superaquecimento. Ao compreender essas propriedades, os fabricantes podem escolher materiais que, inerentemente, reduzem o risco de superaquecimento em áreas críticas, como os pontos de injeção.

Selecionando plásticos com fluidez ideal

A fluidez desempenha um papel fundamental na forma como os materiais fluem e distribuem o calor. Plásticos com fluidez moderada garantem um fluxo suave, minimizando o atrito e reduzindo picos de temperatura. Isso evita pontos quentes na área de injeção, que podem levar a defeitos. Por exemplo, materiais como o ABS oferecem um equilíbrio entre fluidez e resistência, tornando-os ideais para peças de precisão onde o controle de temperatura é essencial.

Papel dos aditivos

A incorporação de aditivos como fluidos de corte ou lubrificantes pode melhorar o desempenho de um material, reduzindo sua viscosidade. Esse ajuste diminui as forças de cisalhamento durante o processo de moldagem, evitando assim o acúmulo desnecessário de calor. No entanto, é crucial manter um equilíbrio ideal de aditivos para não comprometer a qualidade do produto final.

| Tipo aditivo | Efeito no material | Cuidado |

|---|---|---|

| Líquido de arrefecimento | Reduz a viscosidade | O uso excessivo pode comprometer a integridade do produto |

| Lubrificante | Reduz a força de cisalhamento | O excesso pode causar defeitos na superfície |

Colaboração com Fornecedores

Os fabricantes devem interagir ativamente com os fornecedores de materiais para obter informações técnicas sobre diferentes materiais plásticos. Essa colaboração garante que as decisões sejam tomadas com base em dados precisos sobre estabilidade térmica e fluidez. Os fornecedores podem oferecer informações valiosas sobre o desempenho de materiais específicos sob diversas condições, permitindo uma melhor seleção de materiais.

Ao alinhar a seleção de materiais com essas considerações estratégicas, os fabricantes podem gerenciar a temperatura de forma eficaz, resultando em maior eficiência de produção melhores resultados de qualidade.

O policarbonato possui alta resistência ao calor durante a moldagem.Verdadeiro

O policarbonato é conhecido por sua alta estabilidade térmica, reduzindo os riscos de superaquecimento.

O excesso de lubrificante sempre melhora a qualidade da moldagem.Falso

O excesso de lubrificante pode causar defeitos na superfície, comprometendo a qualidade do produto.

Quais práticas de manutenção ajudam a evitar problemas de superaquecimento?

A manutenção adequada é fundamental para evitar problemas de superaquecimento na moldagem por injeção, principalmente na área do ponto de injeção. Ao priorizar a manutenção dos equipamentos, os fabricantes podem evitar paradas dispendiosas e defeitos.

Para evitar problemas de superaquecimento, faça a manutenção regular dos equipamentos de moldagem por injeção, verifique se os sistemas estão funcionando de forma ideal e garanta a limpeza para promover uma dissipação de calor eficiente.

Importância das verificações regulares de equipamentos

A manutenção de uma máquina de moldagem por injeção exige verificações consistentes de vários sistemas essenciais para garantir seu funcionamento ideal. Um cronograma de inspeções regulares pode ajudar a detectar e corrigir problemas potenciais antes que se agravem e se tornem problemas significativos.

- Sistema de aquecimento: Certifique-se de que os elementos de aquecimento estejam funcionando corretamente para evitar superaquecimento. Quaisquer irregularidades devem ser corrigidas imediatamente.

- Sistema de Refrigeração: Os canais de refrigeração devem estar desobstruídos para permitir a remoção eficiente do calor da área do portão. Este sistema desempenha um papel fundamental na prevenção de picos de temperatura.

- Sistema hidráulico: A lubrificação adequada e os níveis corretos de fluido hidráulico são essenciais para manter a pressão e reduzir a geração de calor durante a operação.

Limpeza e manutenção de moldes

Moldes limpos facilitam a dissipação de calor e evitam o superaquecimento. É importante limpar os moldes regularmente usando produtos de limpeza e ferramentas adequadas.

- Limpeza da superfície: Sujeira e resíduos podem atuar como isolantes, retendo calor. O uso de soluções de limpeza especializadas ajuda a manter a integridade da superfície do mofo sem causar danos.

- Remoção de resíduos: Resíduos de plástico de processos anteriores podem obstruir a área de entrada de ar, causando superaquecimento. Uma limpeza completa garante que esses resíduos não impeçam o fluxo de calor.

Manutenção preventiva programada

Implementar um programa de manutenção preventiva é vital para evitar problemas de superaquecimento. Essa abordagem envolve:

- Inspeções de rotina: Devem ser agendadas em intervalos regulares, com base na intensidade de uso da máquina. Isso ajuda na identificação oportuna de possíveis falhas.

- Substituição de componentes: Peças desgastadas, especialmente aquelas que afetam o controle de temperatura, devem ser substituídas imediatamente para manter a eficiência.

Preservação do Ambiente Ideal

O ambiente circundante pode afetar significativamente o desempenho da máquina. Certifique-se de que:

- Controle da temperatura ambiente: A sala onde ocorre a moldagem por injeção deve ter controle climático para auxiliar na regulação consistente da temperatura.

- Sistemas de ventilação: Uma ventilação adequada ajuda a dissipar o excesso de calor gerado durante as operações, reduzindo o risco de superaquecimento.

Ao integrar essas práticas de manutenção, os fabricantes podem reduzir significativamente o risco de superaquecimento na área do portão, garantindo assim processos de produção mais suaves e melhor qualidade do produto.

Verificações regulares do equipamento previnem o sobreaquecimento.Verdadeiro

Verificações regulares detectam problemas precocemente, evitando superaquecimento e paradas dispendiosas.

Ignorar a limpeza em caso de mofo não afeta a dissipação de calor.Falso

Os moldes sujos retêm o calor, dificultando a dissipação e aumentando o risco de superaquecimento.

Conclusão

Ao adotar uma abordagem estratégica para o projeto, os processos, os materiais e a manutenção, os fabricantes podem reduzir significativamente os riscos de superaquecimento e melhorar a qualidade do produto.

-

Descubra como o tamanho do ponto de injeção influencia o controle de temperatura na moldagem: Um bom ponto de partida é fazer o diâmetro do último canal de injeção com 1,5 vezes a espessura da parede da peça onde ele será inserido. Isso pode parecer um pouco exagerado… ↩

-

Explore as opções de meios de refrigeração para otimizar o desempenho do molde: O design padrão de canal de refrigeração é mais adequado para peças com geometrias relativamente simples, ajudando a garantir que toda a peça seja resfriada de forma eficaz… ↩

-

Saiba por que a manutenção contribui para um design de molde eficaz: A manutenção de ferramentas de moldagem por injeção inclui a limpeza e o reparo de componentes para manter um molde de injeção em pleno funcionamento. A condição de um molde de injeção influencia… ↩

-

Explore como a pressão impacta a geração de calor e as estratégias para otimização: A temperatura afeta a fluidez do material fundido, enquanto a pressão afeta sua taxa de fluxo e compactação. ↩

-

Encontre diretrizes para definir temperaturas ideais para diversos materiais: A tabela abaixo demonstra as faixas de temperatura ideais de fusão e moldagem de vários materiais plásticos, para garantir a qualidade do produto e a eficiência da fabricação. ↩

-

Aprenda técnicas para otimizar os parâmetros de manutenção do calor e reduzir a temperatura: Etapas clássicas para definir o tempo de manutenção: · Ajuste a temperatura de fusão para o meio da faixa de valores recomendados pelo fabricante. · Ajuste o enchimento… ↩

-

Explora por que as propriedades térmicas são cruciais na moldagem por injeção: A capacidade térmica e a condutividade térmica têm implicações importantes durante a transferência de calor na moldagem por injeção. Condução a partir do material fundido e aquecimento por cisalhamento… ↩

-

Aprenda como a escolha dos materiais certos aumenta a eficiência da produção: O custo dos materiais influencia significativamente a eficiência geral do processo de fabricação. Materiais que estão prontamente disponíveis… ↩

-

Aprenda como verificações regulares previnem falhas dispendiosas em máquinas: Suas inspeções devem verificar regularmente o molde quanto à presença de condensação, bem como as peças próximas quanto a sinais de deformidade causados por… ↩

-

Descubra como a manutenção proativa melhora a eficiência e reduz o tempo de inatividade: Em resumo, a manutenção de moldes de injeção é fundamental para manter a qualidade do produto, reduzir custos, minimizar o tempo de inatividade, garantir a segurança, … ↩