Ainda me lembro da minha primeira experiência com marcas de fluxo. Parecia que eu estava olhando para um quebra-cabeça insolúvel. Então, o mistério foi desvendado. O projeto da posição dos portões revelou o segredo.

Para evitar marcas de fluxo nos produtos durante a moldagem por injeção, posicione o ponto de injeção corretamente. Um fluxo suave do material fundido é importante, pois previne correntes parasitas. O formato do produto e a espessura da parede devem ser considerados. O posicionamento correto do ponto de injeção reduz significativamente as imperfeições da superfície. Isso é muito importante.

Posicionar o ponto de injeção corretamente é crucial. Mas percebi que entender como o metal fundido se comporta faz toda a diferença. Pensar no formato e na espessura das paredes ajuda bastante. Já transformei problemas em peças incríveis. Vamos ver como esses detalhes podem transformar seu trabalho de moldagem.

A posição do ponto de injeção afeta as marcas de fluxo na moldagem por injeção.Verdadeiro

O posicionamento correto do ponto de injeção garante um fluxo de material fundido suave, reduzindo as marcas de fluxo.

Na moldagem por injeção, devem sempre ser utilizados múltiplos pontos de injeção.Falso

Utilize múltiplos pontos de injeção somente se eles garantirem uma distribuição equilibrada do material fundido.

- 1. Como a direção do fluxo de fusão afeta as marcas de fluxo?

- 2. Como o formato do produto e a espessura da parede afetam o projeto do portão?

- 3. Por que o layout do ponto de injeção é crucial na moldagem com múltiplos pontos de injeção?

- 4. Como o controle de sequência na operação de comportas pode reduzir as marcas de fluxo?

- 5. Conclusão

Como a direção do fluxo de fusão afeta as marcas de fluxo?

Imagine moldar a peça plástica ideal sem marcas de fluxo indesejáveis. O sucesso depende de saber como o plástico se comporta dentro do molde.

A direção do fluxo de material fundido é muito importante para evitar marcas de fluxo, permitindo que o material preencha o molde sem problemas. O posicionamento correto do ponto de injeção é crucial para controlar esse fluxo adequadamente.

Entendendo a dinâmica do fluxo de fusão

Lembro-me da primeira vez que vi uma peça de plástico perfeita. Sem marcas de fluxo, apenas lisa e impecável. O segredo? Dominar a dinâmica do fluxo de material fundido é a resposta. O material fundido que se move através do molde determina a qualidade da superfície do produto. Uma transição suave marcas de fluxo indesejáveis¹ . Imagine o material fundido entrando por um canal que o guia suavemente ao longo do formato do produto, como a água fluindo pelo leito de um rio.

Importância da posição do portão

A posição do ponto de injeção realmente faz a diferença. Certa vez, trabalhei em uma peça com muitas nervuras e curvas. Colocar o ponto de injeção em um local fácil parecia tentador, mas teria dado errado! Em vez disso, o posicionamos ao longo de uma curva. Isso permitiu que o material fundido deslizasse suavemente, sem deixar marcas. Muitas nervuras envolvidas? O posicionamento estratégico evita correntes parasitas , que podem causar imperfeições.

| Tipo de produto | Posicionamento recomendado do portão | Possíveis problemas se ignorado |

|---|---|---|

| Superfície curva | Ao longo de uma curva | Marcas de impacto |

| Costelas múltiplas | Espessura quase uniforme | Correntes de Foucault |

Projetando para uniformidade

Projetar visando a uniformidade provavelmente me salvou de noites em claro. Por exemplo, ao trabalhar com um produto plástico plano, pontos de injeção em áreas com espessura de parede uniforme mantêm taxas de resfriamento consistentes. Isso evita marcas de fluxo , costumo dizer. Fazer isso leva a uma transição suave para seções mais finas, reduzindo as variações de temperatura e prevenindo marcas de fluxo.

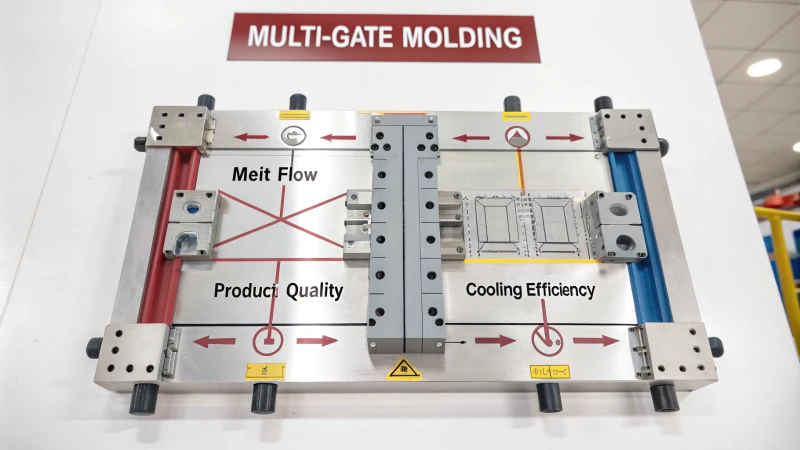

Utilização eficaz de múltiplas portas

Em moldes maiores, o uso de múltiplos canais de injeção assemelha-se a uma orquestra. Lembro-me de coordená-los em um grande produto redondo. Sua distribuição equilibrada muito significativa resultou na beleza do produto .

A posição do ponto de injeção afeta a direção do fluxo de material fundido.Verdadeiro

O posicionamento correto do ponto de injeção garante um fluxo de material fundido suave, evitando marcas de fluxo.

As correntes de Foucault melhoram a qualidade do produto.Falso

Correntes de Foucault causam fluxo caótico, levando a defeitos no produto.

Como o formato do produto e a espessura da parede afetam o projeto do portão?

Você já parou para pensar em como o formato e a espessura de um produto controlam os detalhes complexos do projeto do ponto de injeção na moldagem por injeção? Permita-me guiá-lo pela combinação de habilidade e ciência que norteia essas escolhas.

O formato do produto e a espessura da parede desempenham um papel fundamental no projeto do ponto de injeção. Esses fatores influenciam o fluxo do material fundido e ajudam a evitar defeitos. O posicionamento do ponto de injeção permite um fluxo suave do material fundido, evitando áreas com paredes finas. Os pontos de injeção devem ser posicionados em áreas com espessura uniforme para reduzir defeitos. A uniformidade da espessura é crucial.

O papel do formato do produto

Imagine o formato do seu produto. Suponha que você esteja criando um controle remoto com curvas suaves. O movimento do plástico derretido durante o processo deve acompanhar as curvas, assim como eu me acomodo na minha poltrona favorita depois do trabalho. Se o controle estiver posicionado corretamente – tangencialmente, então – o plástico derretido acompanha o formato naturalmente, evitando marcas ou imperfeições. É como aquela xícara de café perfeita pela manhã – suave e na medida certa.

Por exemplo, ao lidar com uma superfície curva 4 , certifique-se de que o bico esteja posicionado tangencialmente para permitir um fluxo natural, minimizando marcas de fluxo e defeitos.

Importância da espessura da parede

Agora, a espessura da parede é diferente. Imagine segurar um tablet com espessura uniforme. Você precisa que o ponto de corte esteja bem no meio ou na borda para manter a consistência. Isso evita resultados irregulares, assim como eu gosto que minhas panquecas matinais cozinhem por igual.

| Espessura da parede | Posição recomendada do portão |

|---|---|

| Uniforme | Centro/Borda |

| De paredes finas | Longe do impacto direto |

Em áreas mais finas, é fundamental preencher primeiro as partes mais grossas, como despejar a calda no centro da panqueca antes que ela se espalhe para as laterais.

Prevenção de Correntes de Foucault

Imagine uma cozinha movimentada onde tudo parece estar fora de controle. É como correntes de Foucault em formas complexas. Em designs com múltiplos compartimentos, como organizadores para vários ambientes 5 , um planejamento cuidadoso dos pontos de injeção mantém o material fundido fluindo suavemente, evitando aqueles redemoinhos descontrolados que causam defeitos.

Estratégia de Múltiplos Portões

Para itens grandes, como caixas de armazenamento que costumo organizar, várias entradas de ar são muito úteis. Posicioná-las simetricamente permite uma distribuição uniforme do chocolate derretido, como espalhar a cobertura de um bolo de maneira homogênea.

O controle da sequência de abertura também é importante; abrir entradas específicas primeiro ajuda a controlar a distribuição inicial do chocolate derretido de forma eficaz.

Evitando impactos em paredes finas

Golpes em paredes finas podem causar um choque semelhante a morder um limão azedo. Posicione os pontos de injeção para atingir primeiro as seções mais espessas, permitindo um fluxo suave para as áreas mais finas. Imagine encher uma tigela com cereal antes de adicionar o leite – isso mantém tudo limpo.

Essa abordagem é benéfica ao projetar itens como caixas de plástico com bordas finas, onde o preenchimento gradual evita defeitos.

Considerações sobre portas lógicas múltiplas

Em situações que exigem muitos pontos de injeção, como em projetos de painéis de automóveis grandes⁶ , o equilíbrio é fundamental. Um layout equilibrado ao redor do produto preenche os espaços uniformemente, reduzindo o risco de defeitos.

Utilize estratégias de controle de sequência para aprimorar a organização do fluxo de material fundido e reduzir a probabilidade de defeitos — como orquestrar uma sinfonia onde cada peça se encaixa perfeitamente.

Utilizar essas estratégias inteligentes melhora a qualidade do produto e aumenta a eficiência da produção. Essas ideias são apenas o começo — explore mais para aperfeiçoar seus projetos e criar uma obra-prima sempre.

O fluxo de material fundido deve evitar o impacto direto nas paredes da cavidade.Verdadeiro

O impacto direto pode causar marcas de fluxo; uma transição suave é essencial.

Vários pontos de controle devem ser distribuídos de forma desigual ao redor do produto.Falso

A distribuição uniforme garante um fluxo de fusão equilibrado, reduzindo as marcas de fluxo localizadas.

Por que o layout do ponto de injeção é crucial na moldagem com múltiplos pontos de injeção?

Você já parou para pensar por que o posicionamento dos canais de injeção é tão importante na moldagem com múltiplos canais?

O posicionamento correto dos pontos de injeção na moldagem com múltiplos pontos de injeção é crucial. Ele ajuda no fluxo uniforme do material fundido e reduz defeitos como marcas de fluxo. Os tempos de resfriamento também são otimizados. O posicionamento correto dos pontos de injeção melhora a qualidade do produto e, consequentemente, aumenta a eficiência da produção.

Entendendo a direção do fluxo de fusão

Houve uma época em que trabalhei em um projeto com uma superfície curva muito complexa. Imagine tentar fazer o plástico fundido a quente fluir suavemente ao longo de uma curva, sem problemas. O segredo está no layout do ponto de injeção 7. Posicionar o ponto de injeção na tangência da curva permite que o material fundido flua suavemente, sem defeitos. É como montar uma montanha-russa que desliza com facilidade.

Projetando para o formato do produto e a espessura da parede

Lembro-me de projetar peças planas de plástico e enfrentar o desafio de posicionar os pontos de injeção onde as paredes tinham a mesma espessura. O segredo é obter um resfriamento uniforme e evitar marcas de fluxo. Pense nisso como assar um bolo para que ele asse por igual, sem queimar de um lado. Posicionar os pontos de injeção no centro ou nas bordas pode influenciar o resultado.

| Tipo de produto | Posição ideal do portão |

|---|---|

| Superfície curva | Tangente à curva |

| Produto plano | Centro ou borda em área uniforme |

| Peça de parede fina | Longe das áreas de impacto direto |

O papel dos portões múltiplos

Houve uma época em que precisávamos de várias comportas em um item grande e redondo. O balanceamento entre elas era necessário para um fluxo uniforme e menos problemas na superfície. Era como orquestrar uma apresentação musical onde cada instrumento tinha que tocar em harmonia. Controlávamos qual comporta liberava o fluxo primeiro para focar em áreas críticas, melhorando a aparência do nosso produto.

Além disso, o controle da sequência de injeção desses canais pode aprimorar ainda mais a qualidade do produto, abrindo estrategicamente certos canais primeiro, direcionando o fluxo inicial de material fundido para áreas críticas antes de mesclar outros fluxos.

Evitando Armadilhas Comuns

Projetos de canais de injeção mal elaborados às vezes produzem fluxos caóticos, como pequenos redemoinhos dentro do molde. Planejar cuidadosamente o posicionamento dos canais de injeção é crucial, especialmente em projetos complexos. Cada escolha sobre onde posicionar um canal de injeção impacta a qualidade final das peças moldadas.

Dominar o layout dos pontos de injeção envolve compreender o comportamento do material fundido e o formato do produto, levando em consideração os objetivos de produção. Esse conhecimento é essencial para quem busca otimizar processos de moldagem. Aprofunde-se em tópicos como dinâmica do fluxo de material fundido 8 e estratégias de sequência de injeção 9 para aprender mais sobre como aprimorar o layout dos pontos de injeção.

A posição do ponto de injeção afeta a suavidade do fluxo de material fundido.Verdadeiro

O posicionamento correto do ponto de injeção garante que o material fundido flua sem impactar as paredes, reduzindo as marcas.

Vários portões devem ser colocados aleatoriamente.Falso

Os pontos de injeção devem ser distribuídos uniformemente para um fluxo de material fundido equilibrado e marcas mínimas.

Como o controle de sequência na operação de comportas pode reduzir as marcas de fluxo?

Você já parou para pensar se o método usado para manipular os canais de injeção durante a moldagem pode ser a chave para superfícies plásticas perfeitas?

O controle sequencial nas operações de injeção reduz as marcas de fluxo, direcionando cuidadosamente o fluxo de material fundido durante a moldagem por injeção. O sincronismo ajuda a determinar quando cada ponto de injeção inicia e para. Esse sincronismo resulta em um preenchimento uniforme do molde, reduzindo imperfeições. Isso é muito eficaz.

Entendendo o Controle de Sequência

Imagine um maestro regendo uma sinfonia. Cada instrumento, como um mecanismo de injeção, deve entrar em ação no momento certo para que haja harmonia. O controle de sequência concentra-se nesse sincronismo durante a moldagem por injeção. Ao escolher quais mecanismos de injeção se abrem e quando , os fabricantes podem realmente controlar a forma como o líquido preenche a cavidade. Essa precisão contribui para uma distribuição uniforme e uma superfície lisa.

O papel da direção do fluxo de fusão

Imagine que você está despejando calda sobre panquecas. Você quer que ela se espalhe uniformemente, certo? A direção do fluxo do material fundido precisa ser precisa para que as superfícies fiquem lisas. O ponto de injeção precisa estar perfeitamente posicionado para que o material fundido entre suavemente. Para produtos plásticos com superfícies curvas, posicione o ponto de injeção ao longo da curvatura 11. Isso permite um fluxo natural e evita impactos repentinos ou marcas indesejáveis.

Projetando Posicionamentos de Portões

Projete os pontos de injeção cuidadosamente, como se estivesse planejando uma viagem. Considere sua rota e a espessura da roda — ou, neste caso, o formato e a espessura da parede do produto. É essencial posicionar os pontos de injeção onde a espessura da parede permaneça constante para garantir um fluxo de material fundido e taxas de resfriamento uniformes.

| Tipo de produto | Posição recomendada do portão |

|---|---|

| Superfície curva | Tangente à curva |

| Produto plano | Centro ou borda |

| De paredes finas | Fundo ou lado grosso |

Posicionar os portões centralmente em áreas planas mantém a distribuição uniforme, reduzindo a probabilidade de problemas de refrigeração.

Distribuição balanceada para múltiplas portas

Imagine decorar um bolo grande com vários sacos de confeitar; você quer que cada saco faça sua parte igualmente. Da mesma forma, o sistema de bicos de confeitar balanceados consegue isso com múltiplos bicos. Abra os bicos um após o outro para preencher certos pontos primeiro, criando uma base antes de adicionar mais glacê derretido. Essa abordagem metódica minimiza as marcas de fluxo, promovendo um fluxo ordenado do glacê derretido.

Exemplos práticos

Imagine moldar uma caixa de plástico com paredes finas. Posicionar o ponto de injeção na parte inferior permite que o material preencha primeiro as partes mais grossas e, em seguida, as bordas mais finas, reduzindo as variações de temperatura que causam defeitos. Para peças redondas grandes, distribua os pontos de injeção igualmente para permitir que o material fundido flua uniformemente por todos os lados.

Estas dicas mostram como os projetistas usam o controle de sequência para reduzir as marcas de fluxo na moldagem por injeção. Para explorar mais este tópico, considere pesquisar técnicas avançadas de controle de sequência¹² ou participar de workshops especializados para ver aplicações práticas em primeira mão.

A posição do ponto de injeção afeta a direção do fluxo de material fundido.Verdadeiro

O posicionamento correto do ponto de injeção garante um fluxo de material fundido suave, reduzindo as marcas de fluxo.

As correntes de Foucault melhoram a estética do produto.Falso

Correntes de Foucault causam fluxo caótico, resultando em marcas de fluxo indesejáveis.

Conclusão

O posicionamento correto do ponto de injeção na moldagem por injeção é essencial para evitar marcas de fluxo, garantindo um fluxo suave do material fundido e um resfriamento uniforme, levando em consideração o formato do produto e a espessura da parede.

-

Descubra como o controle da direção do fluxo de material fundido minimiza defeitos em produtos plásticos. ↩

-

Aprenda sobre princípios de design que garantem um resfriamento consistente e reduzem defeitos. ↩

-

Descubra como o uso estratégico de portões melhora a qualidade e a aparência do produto. ↩

-

Descubra técnicas detalhadas para posicionar pontos de injeção em superfícies curvas, otimizando o fluxo de material fundido e reduzindo defeitos. ↩

-

Aprenda sobre estratégias de design eficazes para moldes com múltiplos compartimentos, a fim de garantir um fluxo de material fundido uniforme. ↩

-

Explore as melhores práticas em design de portas de entrada para melhorar a qualidade do produto e a eficiência da fabricação. ↩

-

Descubra por que o layout estratégico do ponto de injeção é vital para reduzir defeitos na moldagem por injeção. ↩

-

Descubra como a dinâmica do fluxo de fusão influencia as decisões de posicionamento dos pontos de injeção. ↩

-

Entenda como o controle das sequências de injeção pode otimizar sistemas multi-gate. ↩

-

Aprenda sobre o papel do controle de sequência na otimização do fluxo de material fundido para acabamentos de qualidade na moldagem por injeção. ↩

-

Aprenda sobre o papel do controle de sequência na otimização do fluxo de material fundido para acabamentos de qualidade na moldagem por injeção. ↩

-

Descubra métodos de ponta para implementar o controle de sequência de forma eficaz em seus processos de fabricação. ↩