Você já se maravilhou com o acabamento elegante de um produto bem feito? Essa superfície perfeita não é apenas sorte; é o resultado de planejamento e execução cuidadosos em moldagem por injeção.

Para evitar arranhões superficiais em peças moldadas por injeção, otimize o projeto e a manutenção do molde, ajuste os parâmetros de moldagem por injeção e garanta um ambiente de produção limpo. Essas estratégias ajudam a aumentar a durabilidade e a qualidade estética do produto.

Embora a resposta inicial forneça uma base sólida, aprofundar-se em cada estratégia revela insights valiosos que podem refinar ainda mais seu processo de fabricação. Continue lendo para explorar soluções abrangentes adaptadas para reduzir eficazmente os riscos superficiais.

O projeto do molde afeta a qualidade da superfície das peças moldadas por injeção.Verdadeiro

O design do molde afeta os ângulos de desmoldagem e o acabamento do molde, reduzindo riscos.

Como o projeto do molde influencia a qualidade da superfície?

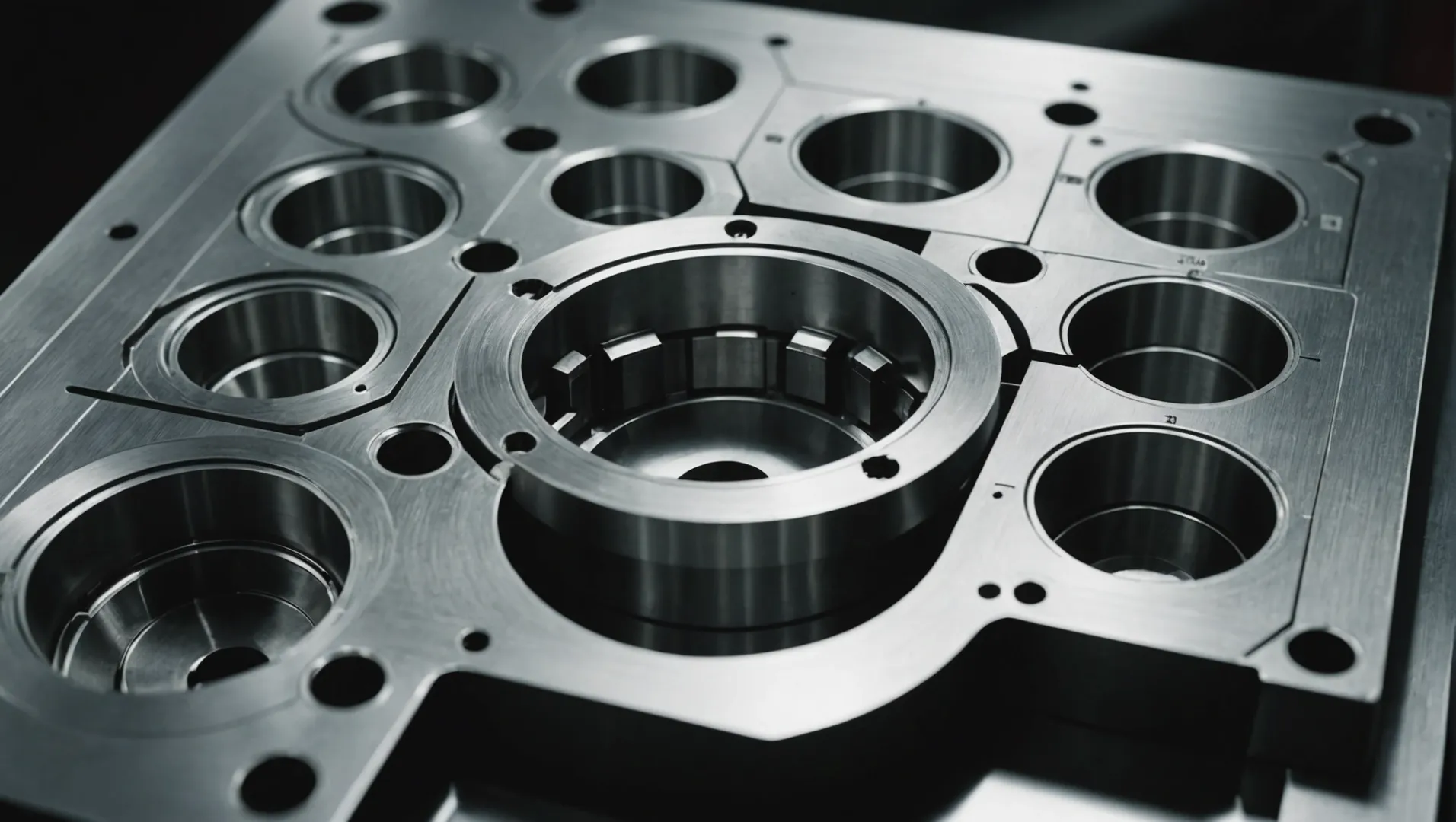

O projeto do molde desempenha um papel fundamental na determinação da qualidade da superfície das peças moldadas por injeção. Ao se concentrarem em parâmetros de projeto e práticas de manutenção ideais, os fabricantes podem minimizar defeitos superficiais, incluindo arranhões.

O projeto do molde influencia a qualidade da superfície através de fatores como ângulos de desmoldagem, acabamento do molde e sistemas de ejeção. A otimização desses elementos reduz o atrito e as forças desiguais, evitando arranhões e melhorando a estética do produto.

A importância do ângulo de desmoldagem

Um dos aspectos mais críticos do projeto do molde 1 é o ângulo de desmoldagem. Um ângulo bem projetado garante a ejeção suave das peças do molde, minimizando o atrito e possíveis arranhões. Por exemplo, um ângulo de desmoldagem normalmente varia entre 1° e 3° dependendo do formato e tamanho da peça. Ângulos insuficientes podem causar contato excessivo, enquanto ângulos muito íngremes podem causar empenamento ou distorção.

Melhorando o acabamento da superfície do molde

O acabamento superficial do molde impacta diretamente o atrito entre a peça e o molde. Técnicas como polimento ou cromagem podem melhorar significativamente a suavidade do molde, o que, por sua vez, reduz os riscos de arranhões. Uma superfície mais lisa do molde permite uma ejeção mais fácil, melhorando a qualidade funcional e estética da peça.

Manutenção e reparos regulares

As verificações de manutenção de rotina são vitais para lidar com o desgaste nas superfícies do molde. Quaisquer arranhões ou irregularidades devem ser reparados imediatamente para manter as condições ideais de trabalho. Inspeções regulares ajudam a garantir que o molde permaneça nas melhores condições, protegendo assim contra defeitos inesperados.

Projetando um sistema de ejeção eficaz

Uma força de ejeção distribuída uniformemente é crucial para evitar arranhões na superfície durante a remoção da peça. Sistemas de ejeção multiponto ou molas de nitrogênio podem ser empregados para garantir o equilíbrio. Esta abordagem evita pressões localizadas que podem levar a imperfeições na superfície da peça.

Otimizando a estrutura do molde para melhor ventilação

A ventilação adequada através de ranhuras de exaustão ajuda a gerenciar os gases retidos durante a moldagem. Estas ranhuras devem ser cuidadosamente projetadas para evitar marcas de gás ou arranhões. Ao garantir um escape de gás eficaz, os fabricantes podem manter a integridade do acabamento superficial da peça.

A incorporação dessas estratégias no projeto do molde não apenas melhora a qualidade da superfície, mas também contribui para a durabilidade geral e o apelo das peças moldadas por injeção.

Os ângulos de desmoldagem reduzem o atrito do molde.Verdadeiro

Os ângulos de desmoldagem corretos minimizam o atrito, evitando arranhões.

A cromagem aumenta a rugosidade da superfície do molde.Falso

A cromagem suaviza o molde, reduzindo a rugosidade da superfície.

Qual é o papel da seleção de materiais na prevenção de arranhões?

A seleção do material é crucial para minimizar arranhões nas peças moldadas por injeção, melhorando a durabilidade e a estética. A escolha do material certo pode impactar significativamente a resistência do produto a arranhões.

A seleção de materiais apropriados para moldagem por injeção reduz riscos superficiais, aproveitando propriedades como resistência ao desgaste e fluidez. Ao considerar as condições de uso e os fatores ambientais, os fabricantes podem melhorar a qualidade do produto.

Compreendendo as propriedades dos materiais

A seleção de materiais na moldagem por injeção 2 desempenha um papel fundamental na prevenção de arranhões. Diferentes materiais apresentam graus variados de dureza, elasticidade e resistência química, o que influencia diretamente sua suscetibilidade a danos superficiais. Por exemplo, o policarbonato ( PC ) e o poli(metacrilato de metila) ( PMMA ) são frequentemente escolhidos para aplicações que exigem alta clareza e resistência a arranhões devido às suas excelentes propriedades ópticas e durabilidade.

Importância da compatibilidade de materiais

Ao selecionar materiais, é vital considerar a compatibilidade com a aplicação pretendida. Materiais que não são adequados ao ambiente operacional podem causar maior desgaste e arranhões. Por exemplo, o náilon 3 é frequentemente utilizado em componentes mecânicos devido à sua resistência e propriedades de baixo atrito, que auxiliam na redução de arranhões superficiais causados por interações mecânicas.

| Tipo de material | Propriedade chave | Exemplo de aplicação |

|---|---|---|

| Policarbonato | Alta clareza | Lentes ópticas |

| Nylon | Baixo atrito | Engrenagens mecânicas |

| PMMA | Resistência a arranhões | Telas de exibição |

Considerando fatores ambientais

Fatores ambientais como temperatura, umidade e exposição a produtos químicos podem afetar o desempenho do material na prevenção de arranhões. Por exemplo, os elastômeros termoplásticos ( TPEs ) são frequentemente selecionados para aplicações externas devido à sua capacidade de suportar temperaturas variadas sem comprometer a integridade da superfície.

A escolha do material certo envolve equilibrar estes factores para garantir que o produto final mantém as suas qualidades estéticas e funcionais ao longo do seu ciclo de vida. Isto requer uma compreensão abrangente das propriedades do material e das demandas operacionais da aplicação.

Técnicas de processamento e desempenho de materiais

A interação entre a seleção de materiais e as técnicas de processamento também afeta a prevenção de riscos. Por exemplo, a secagem adequada de materiais como o tereftalato de polietileno 4 (PET) antes do processamento pode prevenir a hidrólise, reduzindo o risco de defeitos superficiais. Além disso, a seleção de materiais com características de fluxo adequadas pode garantir um acabamento mais liso, reduzindo as tensões internas durante a moldagem.

Ao considerar cuidadosamente esses aspectos da seleção do material, os fabricantes podem minimizar significativamente os riscos superficiais e melhorar a qualidade geral do produto. Isto não só aumenta o apelo estético, mas também prolonga a vida útil do produto.

O policarbonato é escolhido para lentes resistentes a arranhões.Verdadeiro

A alta clareza e durabilidade do policarbonato o tornam ideal para lentes ópticas.

O nylon aumenta os riscos superficiais em peças mecânicas.Falso

O baixo atrito do nylon reduz riscos superficiais em aplicações mecânicas.

Por que um ambiente de produção limpo é essencial?

Um ambiente de produção limpo é crucial para garantir a qualidade e a longevidade das peças moldadas por injeção. Poeira e contaminantes podem facilmente danificar a superfície, causando arranhões que comprometem a estética e a função.

Manter um ambiente de produção limpo minimiza contaminantes que podem causar arranhões superficiais nas peças moldadas por injeção, preservando sua integridade e aparência.

O papel da limpeza na produção

Um ambiente de produção limpo não envolve apenas estética; impacta diretamente a qualidade das peças moldadas por injeção. Poeira e outras partículas transportadas pelo ar podem depositar-se no molde ou na própria peça durante o processo de moldagem, criando manchas ou arranhões. Ao manter a limpeza, os fabricantes podem reduzir significativamente estes riscos.

Implementando Protocolos de Limpeza Eficazes

Manter a área de produção livre de poeira e detritos envolve diversas etapas. Devem ser estabelecidos horários regulares de limpeza, garantindo que todos os equipamentos e superfícies sejam limpos com frequência. A utilização de filtros de ar também pode ajudar a remover partículas do meio ambiente, reduzindo os riscos de contaminação. Protocolos de limpeza eficazes 5 são fundamentais neste aspecto.

Escolhendo materiais de embalagem apropriados

Depois que as peças são moldadas, a escolha dos materiais de embalagem corretos torna-se vital. Devem ser utilizados materiais macios e não abrasivos para evitar arranhões durante o manuseio e transporte. Essa prática não só protege o produto, mas também mantém sua qualidade até chegar ao cliente. Os materiais de embalagem flexíveis 6 podem ser benéficos neste aspecto.

| Material de embalagem | Propriedades | Beneficiar |

|---|---|---|

| Espuma | Amortece e absorve o impacto | Reduz o atrito |

| Plástico bolha | Fornece uma barreira protetora | Evita arranhões |

| Filme plástico | Superfície lisa, não abrasiva | Evita contato direto |

Treinamento de pessoal para manuseio ideal

Os operadores desempenham um papel crucial na manutenção de um ambiente limpo. Treiná-los para compreender a importância da limpeza e como manusear adequadamente as peças moldadas por injeção pode fazer uma diferença significativa. Funcionários experientes têm menos probabilidade de introduzir contaminantes durante a produção.

Em resumo, manter um ambiente de produção limpo envolve cronogramas regulares de limpeza, materiais de embalagem apropriados e pessoal bem treinado. Essas medidas garantem coletivamente que as peças moldadas por injeção permaneçam livres de riscos superficiais, preservando assim sua qualidade e longevidade.

Ambientes limpos evitam arranhões nas peças moldadas.Verdadeiro

Poeira e contaminantes causam arranhões, afetando a qualidade.

Os filtros de ar são desnecessários nas áreas de produção.Falso

Os filtros de ar removem partículas, reduzindo os riscos de contaminação.

Como o treinamento do operador pode reduzir defeitos de superfície?

O treinamento do operador é um fator crítico para minimizar defeitos superficiais durante a moldagem por injeção, aumentando a eficiência e a qualidade.

O treinamento eficaz do operador reduz os defeitos superficiais, melhorando as habilidades de manuseio, promovendo a adesão às diretrizes operacionais e aumentando a conscientização sobre a qualidade. Isso leva a menos erros e melhora a qualidade do produto.

A importância de programas de treinamento abrangentes

Programas de treinamento abrangentes equipam os operadores com as habilidades necessárias para manusear máquinas e materiais com precisão. Isso inclui compreender as nuances dos moldagem por injeção , reconhecer a importância de manter padrões operacionais consistentes e comunicar-se de forma eficaz com os membros da equipe.

Os operadores devem ser treinados para seguir procedimentos operacionais rigorosos, garantindo consistência e reduzindo a probabilidade de erros. Através da prática prática e da aprendizagem teórica, os operadores podem desenvolver um olhar atento aos detalhes, permitindo-lhes identificar possíveis problemas antes que se tornem problemas significativos.

Desenvolvimento prático de habilidades

Incorporar o desenvolvimento prático de habilidades em programas de treinamento é crucial. Os exercícios práticos ajudam os operadores a se familiarizarem com as máquinas que utilizarão diariamente. Essa familiaridade leva a uma operação mais suave e a menos tempo de inatividade devido ao manuseio incorreto.

Por exemplo, um operador treinado na calibração adequada de máquinas de moldagem pode garantir que as configurações sejam ideais para os materiais utilizados, reduzindo defeitos superficiais como arranhões ou manchas. Eles aprendem a ajustar adequadamente configurações como temperatura e pressão, o que pode ser crítico para manter a qualidade do produto.

Enfatizando a Consciência da Qualidade

A consciência da qualidade é outro componente vital do treinamento do operador. Educar os operadores sobre o impacto do seu trabalho na qualidade geral do produto promove um sentido de responsabilidade e cuidado nas suas tarefas diárias. Essa consciência pode levar a um manuseio mais cuidadoso de materiais e produtos acabados, reduzindo o risco de defeitos superficiais.

Aprendizagem Contínua e Feedback

Uma cultura de aprendizagem contínua e feedback é essencial para uma melhoria sustentada. Workshops regulares e cursos de atualização podem manter os operadores atualizados sobre as mais recentes técnicas e tecnologias em moldagem por injeção. Sessões de feedback permitem que os operadores compartilhem suas experiências, levando ao aprendizado coletivo e à otimização de processos.

Ao investir em programas robustos de treinamento de operadores, as empresas podem reduzir significativamente a incidência de defeitos superficiais em peças moldadas por injeção. Este investimento não só melhora a qualidade do produto, mas também aumenta a eficiência operacional, trazendo benefícios de longo prazo para o negócio.

O treinamento do operador reduz defeitos de moldagem por injeção.Verdadeiro

O treinamento melhora as habilidades e a adesão às orientações, reduzindo erros.

O treinamento prático é desnecessário para reduzir defeitos.Falso

Os exercícios práticos são cruciais para a familiaridade e redução de erros.

Conclusão

Ao implementar essas estratégias, você pode minimizar arranhões superficiais em peças moldadas por injeção, garantindo resultados de alta qualidade. Considere integrar essas práticas ao seu processo de produção para aumentar a durabilidade do produto e a satisfação do cliente.

-

Aprenda por que os ângulos de desmoldagem corretos são essenciais para reduzir o atrito.: Ao aplicar um certo grau de inclinação, a peça pode se mover uma curta distância antes que a contração do molde seja capaz de limpar os micro recortes e, finalmente, o… ↩

-

Explore como as propriedades do material afetam a resistência a arranhões: Aprenda como selecionar o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Descubra por que o náilon é preferido para aplicações de baixo atrito.: O náilon é um material de moldagem por injeção comumente usado devido às suas propriedades físicas, mecânicas e moldabilidade vantajosas. ↩

-

Saiba como a secagem do PET afeta sua resistência a arranhões.: As moléculas de água ligam-se fortemente à cadeia do polímero PET. · O ar de secagem quente afrouxa as ligações entre a umidade e a resina, permitindo que as moléculas… ↩

-

Descubra estratégias de limpeza abrangentes para manter as condições ideais de produção.: Limpe a superfície usando um produto que contenha sabão, detergente ou outro tipo de limpador apropriado para uso nessas superfícies. · Lave os itens se… ↩

-

Aprenda sobre materiais que minimizam danos durante o transporte e armazenamento.: Os materiais plásticos para moldagem por injeção variam de polímeros comumente usados a plásticos especiais e misturas de polímeros. ↩

-

Saiba por que o treinamento é crucial para reduzir defeitos em peças moldadas.: Os operadores trabalham com máquinas injetoras nos modos automático e semiautomático. No modo automático, as peças moldadas saem do molde conforme… ↩