Ainda me lembro da primeira vez que comecei a projetar uma cabeça de parafuso – foi um verdadeiro teste de paciência e precisão!

Projetar um chefe de parafuso eficaz envolve otimizar a espessura da parede, o diâmetro, o ângulo de inclinação e a seleção do material para garantir suporte e fixação sem comprometer a integridade ou a capacidade de fabricação da peça.

Com o passar dos anos, percebi que cada elemento de design desempenha um papel crucial. Compreender essas complexidades pode ser a diferença entre uma montagem perfeita e um retrabalho frustrante. Vamos nos aprofundar em cada aspecto, com diretrizes e insights detalhados que podem elevar seus projetos de chefes de parafuso para atender aos padrões do setor.

A espessura da parede é crucial para o projeto da saliência do parafuso.Verdadeiro

A espessura adequada da parede garante a integridade estrutural e evita falhas.

A seleção do material não afeta a eficácia da saliência do parafuso.Falso

A escolha do material afeta a durabilidade e a compatibilidade com a peça moldada.

- 1. Como a espessura da parede afeta o design do ressalto do parafuso?

- 2. Quais são os melhores materiais para chefes de parafuso?

- 3. Como os ângulos de inclinação influenciam o desempenho das peças moldadas?

- 4. Como o diâmetro influencia a eficácia do ressalto do parafuso?

- 5. Como posso garantir que os chefes dos parafusos atendam aos padrões do setor?

- 6. Quais são os erros comuns no projeto do parafuso Boss e como evitá-los?

- 7. Conclusão

Como a espessura da parede afeta o design do ressalto do parafuso?

Já se perguntou como algo tão simples como a espessura da parede pode fazer ou quebrar seu projeto?

A espessura da parede no projeto da saliência do parafuso é vital para a resistência estrutural, o fluxo do material de moldagem e os tempos de resfriamento, garantindo o gerenciamento de tensões e a minimização de defeitos.

O papel da espessura da parede na integridade estrutural

Quando comecei a projetar chefes de parafuso, aprendi rapidamente como a espessura da parede poderia ser crítica. Imagine que você está construindo uma torre de blocos; a robustez depende de quão bem esses blocos estão organizados e equilibrados. Da mesma forma, uma saliência de parafuso precisa da espessura de parede certa para resistir a tensões mecânicas. Muito magro e você está flertando com rachaduras que podem significar um desastre. Muito grosso e você pode acabar lidando com marcas ou vazios incômodos.

| Espessura da Parede | Integridade Estrutural | Problemas potenciais |

|---|---|---|

| Afinar | Baixo | Risco de rachaduras |

| Ideal | Equilibrado | Durável |

| Espesso | Alto | Marcas de pia, vazios |

Impacto no fluxo e resfriamento de materiais

Lembro-me de um dos meus primeiros projetos em que subestimei o impacto da espessura da parede no fluxo do material durante o processo de moldagem por injeção. Paredes mais finas permitiram que o material passasse pelo molde, o que foi ótimo para reduzir os tempos de ciclo, mas resultou em preenchimentos incompletos que acabaram sendo um pesadelo. Por outro lado, paredes mais espessas fizeram com que o material demorasse muito, levando a tempos de resfriamento 1 . É tudo uma questão de encontrar o ponto ideal para eficiência e qualidade.

Considerações para otimizar o projeto do ressalto do parafuso

- Seleção de materiais : Aprendi que diferentes materiais têm suas peculiaridades no que diz respeito à espessura da parede. Tomemos o ABS 2 – suas necessidades são muito diferentes de algo como o policarbonato.

- Diretrizes de projeto : Manter a espessura da parede uniforme é fundamental, e descobri que usar nervuras ou reforços pode ser uma maneira inteligente de aumentar a resistência sem apenas acumular mais material.

- Simulação e teste : Ferramentas como software CAD salvaram minha vida. A execução de simulações ajuda a identificar possíveis problemas antes que eles se transformem em problemas maiores durante a produção.

Ao pesar esses fatores cuidadosamente, designers como eu podem criar chefes de parafuso que não apenas atendam aos requisitos de funcionalidade, mas também resistam aos rigores da fabricação. O truque é equilibrar a espessura da parede com outros aspectos de design para obter os resultados ideais na fabricação de componentes plásticos.

Leitura adicional

Para aqueles de nós que desejam aprimorar nossa arte, mergulhar nos estudos de caso 3 sobre design de componentes plásticos ou conversar com especialistas em materiais pode oferecer alguns insights sólidos. Esses recursos foram inestimáveis para aperfeiçoar minhas práticas de design.

Paredes mais espessas aumentam a integridade estrutural da saliência do parafuso.Verdadeiro

Paredes mais espessas fornecem mais material para distribuir o estresse, aumentando a resistência.

Paredes finas reduzem os tempos de resfriamento nos processos de moldagem.Falso

Paredes finas permitem um fluxo de material mais rápido, não reduzindo necessariamente o tempo de resfriamento.

Quais são os melhores materiais para chefes de parafuso?

Decidir sobre o material certo para os chefes dos parafusos é como montar um quebra-cabeça. Cada material tem seus pontos fortes e peculiaridades, assim como cada peça tem seu formato.

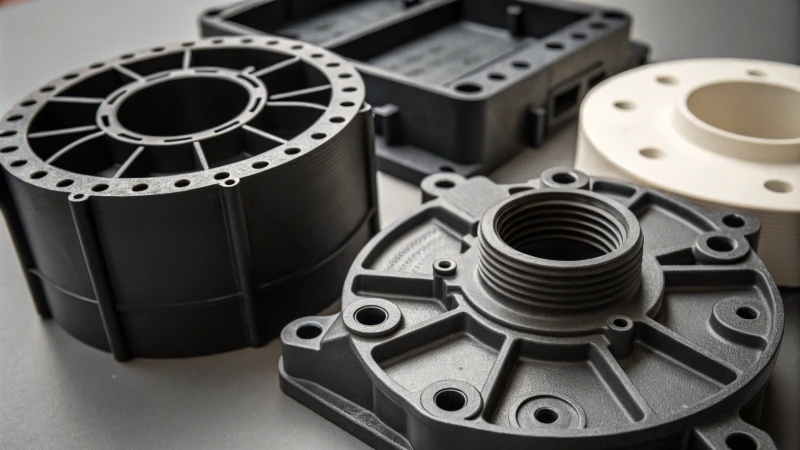

Os principais materiais para chefes de parafuso são ABS , policarbonato e náilon, oferecendo resistência, durabilidade e moldabilidade, ideais para componentes plásticos com chefes de parafuso.

Principais características dos materiais ideais

Ao selecionar materiais para chefes de parafuso, considere fatores como resistência à tração, flexibilidade e resistência térmica 4 . Os termoplásticos são frequentemente preferidos devido à sua versatilidade e capacidade de suportar tensões repetidas sem rachar ou deformar.

| Material | Resistência à tracção | Flexibilidade | Resistência Térmica |

|---|---|---|---|

| ABS | Moderado | Alto | Moderado |

| Policarbonato | Alto | Moderado | Alto |

| Nylon | Alto | Alto | Moderado |

Os termoplásticos se destacaram para mim porque podem suportar tensões repetidas sem rachar, o que é crucial para garantir a longevidade de um produto.

Vantagens dos termoplásticos

Em minha jornada pelo mundo do design de moldes, termoplásticos como ABS e policarbonato se tornaram minha escolha. Eles são como ter um canivete suíço confiável – são versáteis e confiáveis. O ABS , com sua resistência ao impacto e facilidade de usinagem, é um salva-vidas em situações de alto estresse. Isso me lembra da época em que trabalhei em um projeto com requisitos rigorosos de resistência ao impacto; ABS foi o herói dessa história. Por outro lado, o policarbonato oferece excelente transparência e alta estabilidade térmica, tornando-o perfeito para aplicações onde estas características são fundamentais.

Termoplásticos como ABS (Acrilonitrila Butadieno Estireno) e policarbonato são escolhas populares para chefes de parafuso porque combinam resistência mecânica com fácil processamento 5 .

Considerações para Design

Selecionar o material certo é apenas o primeiro passo. O design das saliências dos parafusos pode influenciar muito o desempenho, da mesma forma que o método de uma receita pode afetar o prato final. Garantir a espessura adequada da parede e evitar cortes durante a moldagem são lições que aprendi da maneira mais difícil.

O Nylon 6 é outra excelente escolha que considero frequentemente, especialmente quando se trata de aplicações que envolvem peças móveis devido à sua excepcional resistência ao desgaste e baixo atrito.

Ao compreender as propriedades desses materiais, aprendi a otimizar projetos de parafusos não apenas em termos de desempenho, mas também de relação custo-benefício. Cada projeto tem seu conjunto único de requisitos e avaliar essas necessidades é fundamental para selecionar o material mais adequado.

Os termoplásticos são preferidos para parafusos devido à flexibilidade.Verdadeiro

Os termoplásticos oferecem alta flexibilidade, essencial para resistir ao estresse.

O nylon tem baixa resistência térmica em comparação ao policarbonato.Verdadeiro

O policarbonato possui alta resistência térmica, enquanto o náilon é moderado.

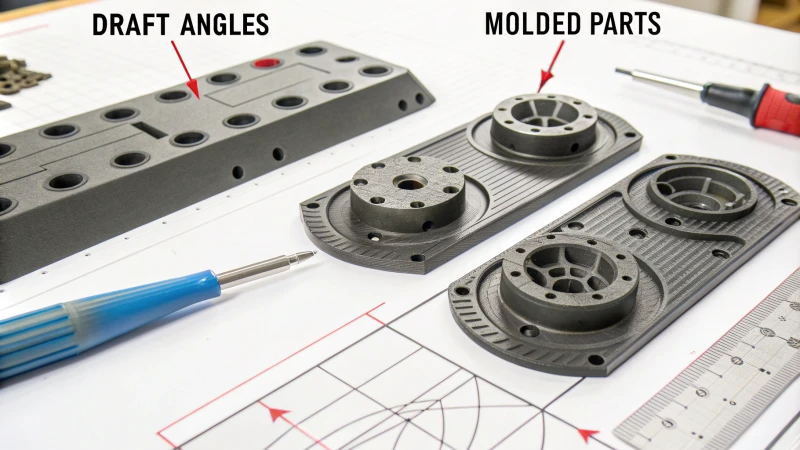

Como os ângulos de inclinação influenciam o desempenho das peças moldadas?

Já se perguntou como algo tão pequeno quanto um ângulo de inclinação pode fazer ou quebrar seu design? Acontece que esses pequenos ângulos são a chave para um processo de moldagem perfeito e resultados de produto perfeitos.

Os ângulos de inclinação reduzem o atrito durante a liberação das peças dos moldes, protegendo as peças e os moldes contra danos, melhorando assim a qualidade e a durabilidade dos componentes moldados.

O papel dos ângulos de inclinação na ejeção

Você já tentou tirar um bolo de uma assadeira sem untá-lo primeiro? Isso é o que acontece quando uma peça moldada não tem o ângulo de saída correto. À medida que a peça esfria, ela encolhe e gruda no molde. Isso pode transformar o que deveria ser um processo de ejeção suave em uma batalha difícil. Eu vi isso acontecer em primeira mão, quando eu estava aprendendo o básico nos meus primeiros dias de design. ângulo de inclinação 7 bem pensado adiciona aquele toque extra, permitindo que as peças deslizem para fora sem esforço, quase como mágica.

Tabela: Impacto do ângulo de inclinação na facilidade de ejeção

| Ângulo de inclinação | Facilidade de ejeção | Acabamento de superfície |

|---|---|---|

| 0 graus | Difícil | Pobre |

| 1-3 graus | Moderado | Bom |

| 4+ graus | Fácil | Excelente |

Minimizando defeitos com rascunho adequado

É fascinante como algo invisível a olho nu pode ter um impacto tão profundo. Sem esses ângulos de inclinação cruciais, as peças podem deformar ou arranhar à medida que são retiradas dos moldes, o que é como tentar remover um adesivo teimoso sem deixar nenhum resíduo. Isto é especialmente crítico ao criar componentes eletrônicos complexos onde cada milímetro conta. Lembro-me de um projeto em que mesmo um pequeno defeito superficial levou a grandes problemas de montagem, ressaltando como a precisão é tudo neste campo.

Considerações sobre materiais e flexibilidade de design

Diferentes materiais se comportam como diferentes personalidades em uma festa. Os termoplásticos, por exemplo, são mais parecidos com a vida da festa – eles encolhem mais e precisam de ângulos de saída maiores em comparação com seus equivalentes mais reservados, os termofixos. Quando estou projetando moldes, sempre tenho isso em mente, garantindo que o comportamento único de cada material seja levado em consideração para manter a consistência em todos os aspectos. Um rascunho cuidadoso não envolve apenas evitar defeitos; trata-se também a eficiência da produção 8

Ao tecer nos ângulos de inclinação corretos, podemos elevar tanto a forma quanto a função de nossas peças moldadas. É como acertar todas as notas certas em uma música, garantindo que nossos produtos não apenas tenham uma ótima aparência, mas também atendam aos rigorosos padrões da indústria sem problemas.

Os ângulos de inclinação reduzem o atrito durante a ejeção da peça.Verdadeiro

Os ângulos de inclinação criam uma conicidade que minimiza o atrito entre a peça e o molde.

Os termofixos requerem ângulos de saída maiores do que os termoplásticos.Falso

Os termoplásticos requerem ângulos de inclinação maiores devido às taxas de encolhimento mais altas.

Como o diâmetro influencia a eficácia do ressalto do parafuso?

Lembro-me da primeira vez que percebi como o diâmetro do parafuso é crucial para garantir a durabilidade do produto – foi um divisor de águas na minha carreira de design.

O diâmetro de uma saliência de parafuso é vital para resistência e estabilidade, impactando a distribuição de carga. Um tamanho ideal garante uma fixação segura, evitando falhas ou desgaste do material.

Compreendendo a dinâmica do chefe do parafuso

Na minha jornada pelo mundo dos projetos de componentes plásticos 9 , os ressaltos dos parafusos sempre se destacaram como heróis anônimos, especialmente quando se trata de fixar peças com segurança. Lembro-me de ter trabalhado em um projeto em que a diferença entre o sucesso e o desastre dependia de acertar o diâmetro da saliência do parafuso. Ensinou-me que o diâmetro desempenha um papel fundamental na quantidade de carga que um ressalto pode suportar e na sua resistência ao desgaste. Uma saliência de parafuso bem pensada não deve apenas caber no parafuso, mas também ter espessura de parede suficiente para evitar deformações – uma lição que aprendi com uma experiência de quase acidente.

Diâmetro ideal para resistência

Descobri que buscar um diâmetro da saliência do parafuso que seja cerca de 2,5 vezes o diâmetro maior do parafuso é um ponto ideal. Essa proporção permite que o ressalto lide com o estresse sem comprometer a integridade do material. Por exemplo, se você estiver lidando com um parafuso com 4 mm de diâmetro, você desejará uma saliência com cerca de 10 mm para distribuir a carga com eficiência. Sempre mantive esta regra prática:

| Tamanho do parafuso | Diâmetro recomendado do ressalto |

|---|---|

| M3 | 7,5mm |

| M4 | 10mm |

| M5 | 12,5mm |

Fatores que influenciam a seleção do diâmetro

É claro que as regras são feitas para serem adaptadas. Aprendi que os materiais reagem de maneira diferente sob estresse, o que significa que muitas vezes é necessário ajustar os diâmetros. Por exemplo, uma vez tive que ajustar projetos porque as peças de policarbonato exigiam diâmetros diferentes em comparação com o polipropileno devido ao seu maior módulo de flexão 10 . Além disso, as condições ambientais, como flutuações de temperatura, podem prejudicar o trabalho, tornando crucial considerar esses fatores durante o projeto.

Considerações Práticas em Design

A incorporação de aspectos práticos como ângulos de inclinação e linhas de partição me salvou mais de uma vez de falhas de projeto embaraçosas. Garantir que uma saliência não esteja muito próxima da borda de uma peça é algo que eu gostaria de ter ouvido antes - pode evitar rachaduras durante a instalação. Hoje em dia, confio muito em ferramentas de design auxiliado por computador para visualizar possíveis armadilhas antes que se tornem erros dispendiosos. Cada design é uma lição aprendida e cada projeto adiciona outra ferramenta ao meu kit.

O diâmetro ideal do ressalto é 2,5 vezes o diâmetro principal do parafuso.Verdadeiro

Esta relação permite uma distribuição eficaz da carga sem comprometer o material.

Policarbonato e polipropileno requerem o mesmo diâmetro de ressalto.Falso

Diferentes materiais têm módulos de flexão variados, afetando as necessidades de diâmetro da saliência.

Como posso garantir que os chefes dos parafusos atendam aos padrões do setor?

Lembra-se da primeira vez que você tentou montar uma mesa plana e percebeu que faltava um parafuso crucial? Projetar chefes de parafuso é como garantir que cada peça se encaixe perfeitamente.

Garanta que as saliências dos parafusos atendam aos padrões do setor selecionando materiais apropriados, mantendo dimensões precisas e seguindo as diretrizes de projeto com CAD e referências do setor para funcionalidade e conformidade otimizadas.

Seleção de material para ressaltos de parafuso

Certa vez, me vi em uma situação difícil quando um lote de protótipos falhou porque subestimei a importância da escolha do material. Agora entendo que selecionar o material certo, como ABS , policarbonato ou náilon, pode fazer toda a diferença. Esses materiais oferecem propriedades únicas como resistência e flexibilidade, cruciais para o desempenho do produto final. Compreender as propriedades dos materiais 12 tornou-se uma etapa fundamental no meu processo de design.

Precisão Dimensional e Tolerâncias

A precisão nas dimensões não é apenas um requisito técnico; é uma forma de arte que passei a apreciar profundamente. No início da minha carreira, aprendi da maneira mais difícil quando um pequeno erro de cálculo levou a uma reformulação completa. Agora, usar software CAD é uma segunda natureza para mim. Ele garante que as medições e tolerâncias estejam corretas, evitando erros dispendiosos. Diretrizes de padrões de engenharia 13 são meus recursos essenciais para manter a precisão.

| Dimensão | Tolerância (mm) |

|---|---|

| Diâmetro | ±0.05 |

| Altura | ±0.10 |

| Espessura da Parede | ±0.02 |

Diretrizes de projeto para desempenho ideal

Há uma certa satisfação em seguir diretrizes de design que prometem desempenho ideal. Assim como na época em que descobri a proporção perfeita entre altura e diâmetro da saliência — normalmente entre 2:1 e 4:1 — essa proporção se tornou um pilar em meus projetos para integridade estrutural. Adicionar reforços para suporte é outro truque que aprendi em vários estudos de caso do setor 14 .

Implementando ferramentas CAD para precisão

Trabalhar com ferramentas CAD mudou o jogo na forma como abordo o projeto de ressaltos de parafusos. Essas ferramentas me permitem modelar com precisão e até simular testes de estresse para garantir a conformidade antes do início da produção. A descoberta de técnicas avançadas de CAD 15 melhorou significativamente a precisão do meu projeto.

Referências da indústria de consultoria

Em um setor em constante evolução, manter-se atualizado com os padrões mais recentes é essencial. As diretrizes ISO e as especificações do fabricante me fornecem insights críticos sobre tendências emergentes e requisitos regulatórios. Revise os guias completos 16 para ficar à frente.

Ao me concentrar nesses aspectos, posso garantir que meus chefes de parafuso não apenas atendam, mas muitas vezes excedam os padrões da indústria, preparando o terreno para designs de produtos duráveis e compatíveis.

ABS é um material comum para parafusos.Verdadeiro

O ABS é frequentemente usado para parafusos devido à sua resistência.

A altura da saliência do parafuso deve ser sempre o dobro do seu diâmetro.Falso

A relação altura/diâmetro varia; varia de 2:1 a 4:1.

Quais são os erros comuns no projeto do parafuso Boss e como evitá-los?

Ah, o mundo do design de parafusos é um labirinto onde mesmo o menor passo em falso pode causar grandes dores de cabeça. Eu estive lá, coçando a cabeça pensando por que aquele design aparentemente perfeito simplesmente não se sustenta. Vamos mergulhar nessas armadilhas comuns e como evitá-las.

Erros comuns no projeto de ressaltos de parafusos incluem diâmetro, espessura de parede e ângulos de inclinação incorretos. Evite isso seguindo as diretrizes de projeto sobre dimensões e materiais para obter o desempenho ideal do produto.

Dimensionamento incorreto do diâmetro

Nossa, lembro-me da primeira vez que subestimei a importância de acertar o diâmetro. Acabei com parafusos que balançavam como se estivessem fazendo um teste para um show de dança ou que não cabiam de jeito nenhum. Imagine o constrangimento diante da minha equipe! Um diâmetro muito pequeno pode causar pesadelos na montagem 17 , enquanto um diâmetro muito grande deixa o material fraco e sujeito a falhas.

Como evitar : siga tabelas padrão para tamanhos de parafusos; eles são seus melhores amigos aqui. Certifique-se de que o diâmetro da saliência esteja ajustado, mas não sufocante. Fique de olho na taxa de encolhimento do material – você não quer surpresas.

| Tamanho do parafuso | Diâmetro recomendado do ressalto | Encolhimento de materiais |

|---|---|---|

| #4 | 3,6 mm | 0.5% |

| #6 | 4,8 mm | 0.6% |

Espessura de parede inadequada

Depois, há a saga da espessura da parede. Aprendi esta lição da maneira mais difícil quando projetei uma peça que lembrava uma abóbora durante o Halloween por causa daquelas horríveis marcas de pia 18 . Por outro lado, fique magro demais e você corre o risco de comprometer a força.

Como evitar : Procure uma espessura de parede que esteja em harmonia com o ambiente. Geralmente, mantê-la entre 40-60% da espessura nominal da parede da peça funciona bem.

Ângulos de inclinação inadequados

Os ângulos de inclinação foram outro obstáculo que encontrei. É como tentar tirar chiclete debaixo do sapato se você não acertar. Sem ângulo de inclinação suficiente, retirar a peça do molde é um negócio arriscado que pode causar danos.

Como evitar : Um ângulo de inclinação mínimo de 0,5 graus pode ser um salva-vidas, facilitando a liberação dos moldes e dando um toque agradável ao acabamento da superfície.

Preocupações com a seleção de materiais

Escolher o material errado é como escolher um par de sapatos que parece fantástico, mas deixa bolhas depois de uma hora. Um chefe frágil ou excessivamente desgastado não é divertido.

Como evitar : Selecione os materiais com base no que sua peça precisa fazer. Considere fatores como resistência à temperatura, resistência mecânica e compatibilidade química 19 .

Falta de reforços de costela

Por último, não subestime os reforços nas costelas. Eu os ignorei uma vez, pensando que meu chefe era forte o suficiente por si só, apenas para vê-lo desabar sob pressão como um castelo de cartas.

Como evitar : Projete estrategicamente costelas ao redor da base da saliência. Eles devem suportar sem atrapalhar a inserção do parafuso, lidando com o estresse como um profissional.

Em nosso setor em constante evolução, manter-se atualizado com as melhores práticas é crucial. Vale a pena investir tempo em aprendizado contínuo para refinar projetos e processos. Para obter informações mais avançadas sobre projetos de chefes de parafusos, confira recursos personalizados para designers de produtos 20 . Vamos continuar ultrapassando os limites do design juntos!

O dimensionamento incorreto do diâmetro enfraquece o suporte do ressalto do parafuso.Verdadeiro

Um diâmetro errado pode levar a um ajuste inadequado do parafuso ou a um suporte de material fraco.

O uso de paredes grossas evita marcas de afundamento nas saliências dos parafusos.Falso

Paredes grossas podem causar marcas de pia devido ao resfriamento irregular.

Conclusão

Projetar um chefe de parafuso eficaz envolve otimizar a espessura da parede, o diâmetro, os ângulos de inclinação e a seleção de materiais para garantir a integridade estrutural e a capacidade de fabricação de componentes plásticos.

-

Entenda como a espessura da parede influencia os tempos de resfriamento, afetando a eficiência e a qualidade da produção. ↩

-

Compare como diferentes materiais como ABS e policarbonato respondem às mudanças na espessura da parede. ↩

-

Obtenha insights práticos de estudos de caso sobre como otimizar a espessura da parede em projetos de plástico. ↩

-

Explore como a resistência térmica em termoplásticos afeta a durabilidade em ambientes de alta temperatura, garantindo que as saliências dos parafusos mantenham a integridade sob tensão. ↩

-

Saiba por que o ABS é preferido por seu equilíbrio entre resistência, resistência ao impacto e facilidade de processamento na fabricação de mancais de parafuso. ↩

-

Descubra como a resistência ao desgaste e o baixo atrito do náilon o tornam uma excelente escolha de material para aplicações com peças móveis. ↩

-

Compreender o conceito fundamental de ângulos de inclinação para compreender a sua importância na moldagem por injeção. ↩

-

Descubra como os ângulos de inclinação adequados contribuem para aumentar a eficiência da produção. ↩

-

Explore por que as saliências dos parafusos são vitais na fixação de componentes em projetos de plástico, melhorando a integridade geral da montagem. ↩

-

Descubra como o módulo de flexão afeta o desempenho dos materiais plásticos, influenciando as escolhas de projeto em aplicações de engenharia. ↩

-

Conheça as vantagens do CAD no projeto de moldes, melhorando a precisão e reduzindo as taxas de erros na fabricação. ↩

-

Explorar as propriedades dos materiais ajuda na seleção de materiais adequados para durabilidade e resistência no projeto de ressaltos de parafusos. ↩

-

A revisão dos padrões de engenharia garante a adesão a tolerâncias dimensionais precisas, cruciais para projetos confiáveis de ressaltos de parafusos. ↩

-

O exame de estudos de caso fornece insights práticos sobre estratégias de projeto bem-sucedidas para mancais de parafuso. ↩

-

Aprender técnicas avançadas de CAD aumenta a precisão na modelagem e verificação de projetos de ressaltos de parafusos. ↩

-

A revisão das diretrizes ISO ajuda a alinhar os projetos com os padrões internacionais, garantindo conformidade e qualidade. ↩

-

Aprenda como o dimensionamento incorreto afeta a eficiência da montagem e explore as diretrizes para melhorar o ajuste. ↩

-

Entenda como a espessura inadequada da parede causa defeitos e descubra técnicas para mitigá-los. ↩

-

Descubra como escolher o material certo aumenta a durabilidade e o desempenho. ↩

-

Acesse insights de especialistas sobre como otimizar projetos para durabilidade e eficiência. ↩