Você já se perguntou sobre a criação de itens de plástico do dia a dia? Este é um processo intrigante chamado moldagem por injeção. Transforma matérias-primas em itens que as pessoas usam todos os dias.

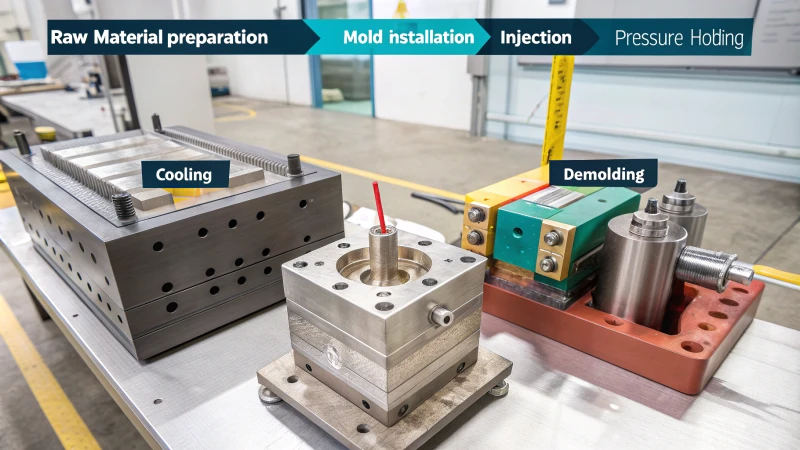

O processo de moldagem por injeção começa com a preparação da matéria-prima. Em seguida, os trabalhadores instalam e pré-aquecem o molde. Segue-se a injeção do material no molde. Então, a pressão mantém o material no lugar. O resfriamento e a solidificação ocorrem logo depois. Por fim, a peça é retirada do molde. Cada passo é importante. Cada etapa realmente impacta a qualidade das peças plásticas.

Penso na minha época no mundo da manufatura e me lembro do primeiro momento em que vi uma máquina de moldagem por injeção funcionando. A precisão e velocidade realmente me surpreenderam! Este processo envolve mais do que apenas máquinas. Inclui criatividade e habilidade. Cada etapa é importante, desde a escolha dos materiais certos até o resfriamento e remoção do molde. Cada etapa realmente importa para a qualidade. Descobri que conhecer essas etapas evita erros comuns. Também melhora o design do produto. Essa compreensão torna toda a experiência mais gratificante.

A moldagem por injeção transforma matérias-primas em produtos.Verdadeiro

Esta afirmação é verdadeira, pois a moldagem por injeção converte pellets de plástico em itens utilizáveis através de um processo específico.

O resfriamento é a etapa final do processo de moldagem por injeção.Verdadeiro

Esta afirmação é verdadeira; o resfriamento solidifica o material injetado antes da desmoldagem.

- 1. Quais materiais são melhores para moldagem por injeção?

- 2. Como o design do molde afeta a qualidade do produto?

- 3. Quais são os defeitos comuns na moldagem por injeção e como posso evitá-los?

- 4. Como posso otimizar o processo de moldagem por injeção para obter eficiência?

- 5. Compreendendo o processo de moldagem por injeção

- 6. Conclusão

Quais materiais são melhores para moldagem por injeção?

Quando comecei a aprender sobre moldagem por injeção, selecionar os materiais corretos parecia confuso. Existem muitas opções. Compreender a importância de escolher o material certo é vital. Isso pode determinar o sucesso dos meus projetos. Vamos explorar esse tema juntos!

Quando se pensa em materiais para moldagem por injeção, destacam-se o polipropileno (PP), o polietileno (PE), o poliestireno (PS) e o policarbonato (PC). Esses materiais têm propriedades específicas como durabilidade e resistência ao calor. Escolher o material certo é importante para um bom desempenho. A eficiência da produção também depende da escolha correta.

Compreendendo os materiais de moldagem por injeção

Escolher o material certo para moldagem por injeção às vezes é muito desafiador. No início olhei várias opções e tentei encontrar a melhor para o meu produto. O material que você escolhe impacta o desempenho do seu produto. Também afeta todo o processo de produção.

Termoplásticos comuns em moldagem por injeção

De todos os materiais, os termoplásticos são minha escolha regular. Aqui está uma breve visão geral de algumas escolhas populares:

| Material | Propriedades | Aplicativos |

|---|---|---|

| Polipropileno (PP) | Leve, resistente a produtos químicos | Embalagens, peças automotivas |

| Polietileno (PE) | Durável, flexível e resistente à umidade | Brinquedos, recipientes |

| Poliestireno (PS) | Rígido e bom isolamento | Talheres descartáveis, embalagens |

| Policarbonato (PC) | Alta resistência ao impacto, transparente | Óculos de segurança, caixas eletrônicas |

Fatores a serem considerados ao escolher materiais

Durante a seleção do material, penso em vários fatores importantes:

- Propriedades mecânicas : incluem força, flexibilidade e resistência ao impacto. Diferentes usos necessitam de diferentes propriedades mecânicas. Certa vez, trabalhei em um projeto de produtos eletrônicos de consumo que precisava de materiais resistentes.

- Propriedades térmicas : A resistência ao calor é crucial para produtos expostos a altas temperaturas. Acho o náilon muito confiável porque suporta bem o calor.

- Resistência Química : Para produtos que enfrentam produtos químicos agressivos, é necessário um material com boa resistência química. O polipropileno é minha escolha frequente devido à sua grande durabilidade.

Atributos de desempenho de termoplásticos

Atributos de desempenho orientam minhas decisões finais:

- Durabilidade : O policarbonato é usado por mim para produtos que necessitam de grande durabilidade. É perfeito para itens de longa duração.

- Resistência ao calor : Nylon e PPS têm sido muito úteis para projetos de alta temperatura.

- Eficácia de custos : Embora o policarbonato seja caro, o polipropileno oferece uma boa combinação de custo e funcionalidade.

Aplicações especializadas de materiais de moldagem por injeção

Às vezes, materiais avançados são necessários para usos especiais:

- Nylon : Sua resistência e flexibilidade o tornam ideal para peças automotivas e bens de consumo.

- ABS (Acrilonitrila Butadieno Estireno) : Este material é forte e resistente a impactos. É adequado para caixas eletrônicas e peças LEGO.

- PVC (Cloreto de Polivinila) : Sua durabilidade é ótima para materiais de construção.

Conclusão sobre seleção de materiais

Para concluir, a escolha do material certo requer uma compreensão clara das necessidades de desempenho. Costumo consultar bancos de dados de materiais 1 ou regras do setor para decidir. Cada projeto é especial. O material certo é crucial para dar vida à sua visão.

O polipropileno é comumente usado para moldagem de peças automotivas.Verdadeiro

A leveza e a resistência química do polipropileno o tornam ideal para aplicações automotivas em moldagem por injeção.

O nylon não é adequado para aplicações em altas temperaturas.Falso

Na verdade, o nylon possui excelente estabilidade térmica, tornando-o adequado para aplicações de alta temperatura em moldagem por injeção.

Como o design do molde afeta a qualidade do produto?

Você já pensou em como algo como o design de um molde poderia arruinar um produto? Vamos explorar o mundo da moldagem por injeção. Essa tecnologia realmente afeta a qualidade do produto. É crucial.

O design do molde afeta muito a qualidade do produto. Influencia a precisão dimensional, o acabamento superficial e as taxas de defeitos em itens moldados por injeção. A execução adequada no processo de design é crucial. Os fabricantes melhoram a durabilidade e a funcionalidade. Os defeitos diminuem. O design do molde é fundamental para a qualidade.

Visão geral do processo de moldagem por injeção

Minha jornada no design de produtos muitas vezes me lembra do incrível poder da moldagem por injeção. Este método transforma o plástico bruto em produtos bonitos e úteis que usamos diariamente. O processo aquece e derrete os grânulos de plástico e depois os injeta em uma cavidade fechada do molde usando alta pressão. Após o resfriamento, o produto assume a forma do molde. É como mágica!

Principais etapas no projeto de molde que impactam a qualidade

-

Seleção de matéria-prima

A aventura começa com a escolha do plástico certo. Lembro-me da primeira vez que escolhi materiais; foi realmente opressor. Plásticos como o polipropileno (PP) 2 e o policarbonato (PC) 3 possuem características únicas. A escolha afeta o desempenho, a força e a resistência ao calor. Isso realmente importa. -

Instalação e pré-aquecimento do molde

A instalação adequada do molde é extremamente crucial. É como preparar o cenário para uma performance. O pré-aquecimento mantém o molde a uma temperatura consistente. Isso ajuda o plástico derretido a fluir facilmente e reduz o estresse. Um acabamento perfeito é muito importante. -

Controle do processo de injeção

Cada detalhe é importante durante a injeção. Pressão e velocidade são fundamentais. Eles decidem se a cavidade do molde será preenchida completamente ou se aparecerão defeitos. Certa vez, ignorei esses parâmetros, resultando em um lote de baixa qualidade. Isso me ensinou como é vital manter as condições ideais. Foi uma lição significativa. -

Estágio de retenção de pressão

Este estágio trata de manter a pressão para evitar marcas de encolhimento durante o resfriamento. Se não estiver configurado corretamente, imprecisões podem arruinar o produto. Acredite em mim, gastar tempo para acertar é muito importante! -

Resfriamento e Solidificação

O tempo de resfriamento é outra etapa crucial. Tive problemas quando corri e peguei peças deformadas. O tempo é essencial; encontra o equilíbrio para uma solidificação uniforme, evitando problemas de desmoldagem. Nunca se apresse nesta fase. -

Técnicas de desmoldagem

Finalmente, a desmoldagem é uma etapa que pode arruinar ou salvar seu produto. A técnica correta evita danos; às vezes é necessário aparar ou finalizar a superfície para obter aquela aparência polida que todos desejam.

Impacto do projeto do molde na qualidade do produto

O design do molde afeta mais do que apenas a aparência; influencia diretamente fatores de qualidade importantes:

| Fator | Importância |

|---|---|

| Precisão Dimensional | Garante que as peças se encaixem corretamente na montagem |

| Acabamento de superfície | Afeta o apelo estético e a satisfação do cliente |

| Força | Determina durabilidade e funcionalidade |

| Taxa de defeitos | Taxas de defeitos mais baixas significam maior qualidade geral |

Conclusão

Concluindo, cada etapa, desde a seleção da matéria-prima até a desmoldagem, é crucial no impacto do projeto do molde na qualidade do produto. Cada parte deve trabalhar em harmonia; compreender esses elementos foi extremamente valioso em minha carreira de design.

O design do molde influencia diretamente a resistência e durabilidade do produto.Verdadeiro

O design do molde afeta o quão bem o produto final pode suportar o estresse, impactando sua resistência geral e longevidade.

O resfriamento inadequado pode levar à deformação excessiva do produto.Verdadeiro

O tempo de resfriamento é crítico; o resfriamento inadequado pode causar deformação do produto, afetando sua qualidade e usabilidade.

Quais são os defeitos comuns na moldagem por injeção e como posso evitá-los?

Eu trabalho como designer de produto. Compreender o processo de moldagem por injeção é muito importante. Minha experiência mostra isso em primeira mão. Os desafios são comuns e conhecer esses defeitos muda tudo. Isso realmente ajuda a melhorar a qualidade da produção.

Defeitos comuns na moldagem por injeção incluem linhas de fluxo, marcas de afundamento, disparos curtos e empenamento. Cada defeito surge de problemas específicos durante a produção, mas pode ser mitigado por meio de um projeto cuidadoso e controle de processo. Compreender esses desafios pode melhorar significativamente a qualidade da sua produção.

Visão geral dos defeitos comuns na moldagem por injeção

A moldagem por injeção é um processo fascinante. No entanto, quando surgem problemas, pode parecer intimidante. Lembro-me de quando vi pela primeira vez linhas de fluxo em um protótipo no qual me esforcei muito. Esses padrões pareciam um revés pessoal, mas me deram lições cruciais sobre o processo. Neste guia, desejo compartilhar alguns defeitos comuns que observei e como evitá-los. Dessa forma, talvez você não precise aprender da maneira mais difícil como eu.

A moldagem por injeção pode encontrar diversos defeitos que comprometem a qualidade do produto. Compreender essas questões é essencial para melhorar os processos de fabricação. Defeitos comuns incluem linhas de fluxo, marcas de afundamento, disparos curtos e empenamentos. Vamos analisar esses defeitos e explorar como eles podem ser evitados.

1. Linhas de Fluxo

As linhas de fluxo aparecem como listras na superfície das peças moldadas, geralmente causadas por variações na taxa de fluxo de fusão ou na temperatura. Isso pode prejudicar a qualidade estética do produto.

Dicas de prevenção:

- Garanta temperaturas de fusão e taxas de fluxo consistentes durante o processo de injeção.

- Otimize o design do molde para facilitar um fluxo mais suave do plástico.

Para obter mais informações, consulte técnicas de mitigação de linhas de fluxo 4 .

2. Marcas de afundamento

Marcas de afundamento são depressões que ocorrem na superfície de uma peça moldada, normalmente onde seções mais espessas de material esfriam mais lentamente.

Dicas de prevenção:

- Use canais de resfriamento apropriados para garantir um resfriamento uniforme em todo o molde.

- Reduza a espessura da seção moldada ou modifique o desenho do molde para distribuir o material uniformemente.

Saiba mais sobre como evitar marcas de afundamento visitando soluções para marcas de afundamento 5 .

Principais etapas no processo de moldagem por injeção

Para prevenir eficazmente esses defeitos, é crucial compreender o processo de moldagem por injeção. Aqui está uma breve visão geral das principais etapas:

| Etapa | Descrição |

|---|---|

| Preparação de Matéria Prima | Seleção e secagem de materiais plásticos para evitar bolhas. |

| Instalação de molde | Instalar e pré-aquecer adequadamente o molde para obter resultados consistentes. |

| Processo de injeção | Controlando parâmetros como pressão e velocidade para garantir o preenchimento completo. |

| Retenção de pressão | Manter a pressão para compensar o encolhimento do material durante o resfriamento. |

| Resfriamento e Solidificação | Garantir um tempo de resfriamento adequado para evitar tensões e deformações. |

| Desmoldagem | Ejetar produtos com cuidado para evitar danos. |

3. Tiros curtos

Os tiros curtos ocorrem quando o molde não preenche completamente, deixando partes do produto sem forma.

Dicas de prevenção:

- Aumente a pressão de injeção para garantir o enchimento completo do molde.

- Verifique se o material está aquecido adequadamente para atingir o fluxo adequado.

Para obter mais informações, confira estratégias de prevenção de curto alcance 6 .

4. Deformação

Empenamento refere-se à distorção da peça moldada devido ao resfriamento irregular ou tensão no material.

Dicas de prevenção:

- Garanta um resfriamento uniforme em todo o molde e utilize canais de resfriamento apropriados.

- Projete peças com espessura de parede consistente para minimizar o estresse interno.

Explore técnicas detalhadas para prevenir empenamentos em nosso guia sobre soluções de empenamento 7 .

Ao compartilhar minhas experiências, espero que você consiga evitar alguns desses desafios e ter sucesso em seu trabalho de moldagem por injeção!

As linhas de fluxo são causadas por temperaturas de fusão inconsistentes.Verdadeiro

Temperaturas de fusão inconsistentes levam a variações de fluxo, resultando em faixas visíveis conhecidas como linhas de fluxo nas peças moldadas.

O empenamento pode ser evitado usando designs de molde mais espessos.Falso

O uso de designs de moldes mais espessos pode, na verdade, aumentar o risco de empenamento devido ao resfriamento irregular e ao estresse interno.

Como posso otimizar o processo de moldagem por injeção para obter eficiência?

Melhorar o processo de moldagem por injeção é crucial para aumentar a eficiência da produção. Isso também ajuda muito a produzir produtos de alta qualidade. Algumas estratégias funcionaram muito bem para mim. Vou compartilhá-los com você.

Para melhorar o processo de moldagem por injeção, preste muita atenção ao projeto do molde. Controle os parâmetros do processo de forma eficaz. Use automação sempre que possível. A manutenção regular do equipamento é muito importante. A manutenção do equipamento é realmente crucial.

Compreendendo o processo de moldagem por injeção

Para realmente entender como melhorar o processo de moldagem por injeção, precisei estudar profundamente suas principais partes. Cada etapa é crucial para a criação de peças plásticas de alta qualidade. A compreensão desses detalhes me mostrou onde eu poderia obter grandes ganhos de eficiência.

Visão geral do processo de moldagem por injeção

A moldagem por injeção é como uma orquestra perfeita. Cada parte deve funcionar em harmonia para produzir um excelente produto final. Este método de fabricação complexo cria objetos de plástico com eficiência. Começa com o derretimento do plástico e termina com um produto resfriado em forma de molde. Aqui estão as principais etapas que aprendi:

| Etapa | Descrição |

|---|---|

| Preparação de Matéria Prima | Escolher o material plástico certo com base nos requisitos do produto, como resistência e resistência ao calor. A secagem adequada é crucial para evitar defeitos. |

| Instalação e pré-aquecimento do molde | Garantir que o molde esteja corretamente instalado e pré-aquecido auxilia na obtenção de melhor preenchimento e reduz tensões internas no produto final. |

| Processo de injeção | Esta é a etapa central em que o plástico derretido é injetado no molde sob alta pressão, afetando a qualidade do produto através de parâmetros como velocidade e pressão. |

| Estágio de retenção de pressão | Manter a pressão após a injeção ajuda a evitar marcas de encolhimento, que podem afetar significativamente a aparência e a precisão do produto final. |

| Resfriamento e Solidificação | O resfriamento eficaz é vital. A utilização de canais de resfriamento garante que o produto solidifique corretamente sem causar tensões ou dificuldades na desmoldagem. |

| Desmoldagem | Os métodos corretos de ejeção evitam danos ao produto final e garantem um fluxo de produção suave. |

Principais estratégias de otimização

-

Otimize o uso de matérias-primas : Eu escolho materiais de alta qualidade que atendem às necessidades do produto. Usar sucata reciclada realmente reduziu meus custos. Essa abordagem mudou o jogo.

-

Melhorar o design do molde : Projetos avançados de molde aumentaram muito a eficiência do fluxo e do resfriamento para mim. Um bom projeto de molde reduz os tempos de ciclo; todo mundo quer ciclos mais curtos.

-

Controlar parâmetros do processo : Ajustar coisas como velocidade e pressão de injeção melhorou a qualidade do produto e reduziu os tempos de ciclo em meu trabalho. A verificação regular é muito essencial.

-

Manutenção Regular : A manutenção regular mantém as máquinas funcionando sem problemas, evitando quebras inesperadas que atrapalham os cronogramas de produção.

-

Use Automação e Robótica : A automação simplificou meus processos, reduzindo o trabalho manual e aumentando a precisão em tarefas como carga e descarga.

-

Treinar o pessoal : O treinamento contínuo dos operadores é muito importante; quando minha equipe conhece as melhores práticas, operamos melhor as máquinas e detectamos os problemas antes que eles cresçam.

Medindo ganhos de eficiência

Para medir o quão bem minhas otimizações funcionam, concentro-me em indicadores-chave de desempenho (KPIs), como:

- Tempos de ciclo de redução

- Reduzindo as taxas de sucata

- Melhorar as medidas de qualidade do produto (defeitos por milhão de oportunidades)

- Economizando custos em materiais

Para obter mais detalhes sobre técnicas específicas que funcionaram para mim na melhoria da eficiência da moldagem por injeção, verifique técnicas avançadas de moldagem 8 .

Conclusão e avaliação contínua

A otimização é uma jornada sem fim; revisar regularmente as operações e solicitar feedback da equipe destaca novas áreas de melhoria. À medida que o campo de moldagem por injeção se desenvolve, manter-se atualizado sobre os últimos avanços e práticas é crucial para o sucesso.

O projeto adequado do molde pode reduzir os tempos do ciclo de moldagem por injeção.Verdadeiro

Investir em projetos avançados de moldes melhora o fluxo e o resfriamento, resultando em tempos de ciclo mais curtos e maior eficiência no processo de moldagem por injeção.

A automação na moldagem por injeção elimina todos os erros de produção.Falso

Embora a automação melhore a precisão e reduza o trabalho manual, ela não garante a eliminação de todos os erros de produção devido a possíveis mau funcionamento do sistema ou problemas materiais.

Conclusão

Este artigo descreve as etapas essenciais do processo de moldagem por injeção, enfatizando a importância de cada etapa para a obtenção de produtos plásticos de alta qualidade.

-

Aprenda sobre materiais avançados usados em aplicações especializadas de moldagem por injeção para atender a requisitos exigentes. ↩

-

Clicar neste link fornecerá insights mais profundos sobre técnicas de moldagem por injeção que melhoram a qualidade do produto, o que pode ser benéfico para seus projetos. ↩

-

Este link oferece recursos acadêmicos sobre princípios de projeto de moldes que podem aprimorar sua compreensão e práticas na fabricação. ↩

-

Este link fornecerá informações abrangentes sobre defeitos comuns de moldagem por injeção e estratégias eficazes de prevenção para aprimorar seus processos de fabricação. ↩

-

A exploração deste recurso aprofundará sua compreensão das marcas de afundamento e oferecerá soluções práticas para seus projetos de moldagem por injeção. ↩

-

Aprenda estratégias para evitar disparos curtos e garantir que seus moldes sejam preenchidos completamente durante a produção com este artigo informativo. ↩

-

Este guia fornece técnicas valiosas para evitar empenamentos, garantindo que suas peças moldadas mantenham a forma e a qualidade pretendidas. ↩

-

Este link fornece estratégias essenciais para aprimorar os processos de moldagem por injeção, ajudando você a aumentar a produtividade e ao mesmo tempo manter a qualidade. ↩