Você está pronto para explorar comigo o fascinante mundo da produção de moldes de injeção de plástico? Vamos analisar juntos as etapas importantes!

As principais etapas na fabricação de moldes de injeção de plástico incluem o projeto do molde, a seleção de materiais, os métodos de processamento e os controles de qualidade, cada uma crucial para uma produção eficiente e resultados de alta qualidade. Esta visão geral oferece informações e dicas práticas para aprimorar os processos de fabricação de moldes.

Ao refletir sobre minha jornada por esse processo complexo, lembro-me da emoção de ver um projeto de molde se tornar realidade. O design do molde e a escolha do material são cruciais tanto para a funcionalidade quanto para a estética. Cada etapa é muito importante. Eu o(a) oriento na compreensão dos detalhes da montagem do molde. Os sistemas de refrigeração são de suma importância. As medidas de controle de qualidade desempenham um papel fundamental. Juntos, exploramos como esses elementos se combinam para criar produtos de excelência. Produtos de alta qualidade são o nosso objetivo.

O projeto do molde é o primeiro passo na fabricação de moldes de injeção.Verdadeiro

O projeto do molde é, de fato, a etapa inicial, estabelecendo a base para todo o processo de moldagem por injeção.

As medidas de controle de qualidade são opcionais na fabricação de moldes.Falso

O controle de qualidade é essencial na fabricação de moldes para garantir a confiabilidade e o desempenho do produto, sendo, portanto, indispensável.

- 1. O que devo levar em consideração ao projetar moldes?

- 2. Como a escolha dos materiais afeta o desempenho do molde?

- 3. Como as tecnologias avançadas de processamento podem revolucionar a produção de moldes?

- 4. Quais são as melhores práticas para o controle de qualidade na fabricação de moldes?

- 5. Conclusão

O que devo levar em consideração ao projetar moldes?

O design de moldes não é apenas técnico. É uma jornada criativa. O processo exige um delicado equilíbrio entre arte e ciência. Convido você a descobrir as principais considerações para a criação de moldes. Os moldes precisam proporcionar resultados excepcionais na fabricação. Esta jornada é fascinante!

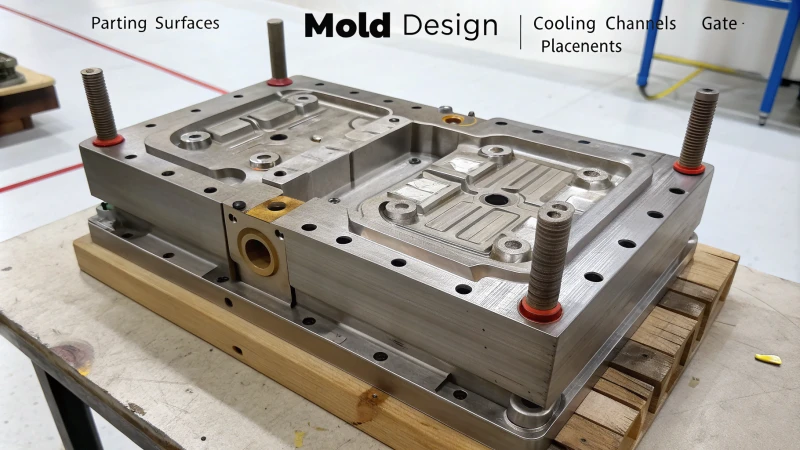

Considere a configuração da superfície de separação, a estrutura da cavidade/núcleo, o posicionamento do ponto de injeção, os sistemas de refrigeração e a seleção de materiais. A fabricação precisa é crucial para o desempenho ideal do molde e para a alta qualidade do produto.

Entendendo os princípios básicos do projeto de moldes

O design de moldes é como resolver um quebra-cabeça. Cada peça precisa se encaixar perfeitamente para formar a imagem completa. Não se trata apenas de criar formas; trata-se de garantir que essas formas funcionem bem em situações reais.

Projeto da superfície de separação

Eu sempre começo pela linha de separação. Essa é a linha que divide a cavidade do molde do núcleo. Uma boa linha de separação permite a fácil remoção do produto. Os fatores a serem considerados incluem:

- Aparência : Para produtos com altos padrões estéticos, a superfície de separação deve ser posicionada de forma a minimizar as emendas visíveis.

- Forma : Pode ser um plano reto, uma inclinação ou uma curva, dependendo do que eu estiver criando.

Por exemplo, os tipos de superfície de separação 1 podem influenciar significativamente os resultados da produção.

Certa vez, tive dificuldades com um design complicado em que a risca era crucial para a aparência. Descobrir como posicioná-la corretamente mudou tudo! Você não acreditaria como as coisas ficaram mais fáceis depois disso.

Projeto de Cavidade e Núcleo

A seguir, vem o projeto da cavidade e do núcleo. A cavidade molda a parte externa, enquanto o núcleo forma as características internas. As principais considerações incluem:

- Espessura da parede : Deve estar em conformidade com as especificações do produto para garantir a durabilidade.

- Características complexas : Nervuras e reentrâncias exigem mecanismos especiais para uma desmoldagem eficaz, como deslizadores ou tampos inclinados.

Um exemplo prático seria o projeto de núcleos para produtos com roscas internas que necessitam de métodos de ejeção rotacional. Consulte os mecanismos de projeto de núcleos para obter mais informações.

Projeto de portão

Os pontos de entrada são os locais por onde o plástico fundido entra na cavidade do molde. A escolha do ponto de entrada correto afeta o preenchimento, a qualidade e a aparência do produto. Aqui está uma visão geral dos tipos de pontos de entrada:

| Tipo de portão | Descrição | Adequado para |

|---|---|---|

| Portões laterais | Posicionada lateralmente, permitindo um bom controle do fluxo. | Produtos de paredes espessas |

| Portões de Ponta | Ideal para produtos de paredes finas com requisitos estéticos exigentes. | Requisitos estéticos de alta qualidade |

| Portões Latentes | Oculto da vista, minimizando as imperfeições visíveis. | Formas complexas que necessitam de cuidados estéticos |

Escolher com inteligência aqui provavelmente me poupou de muitos problemas mais tarde!

Projeto do sistema de resfriamento

Um bom sistema de refrigeração é vital para uma produção eficiente. A experiência mostra que canais de refrigeração próximos às superfícies ajudam a garantir um resfriamento uniforme, evitando deformações — uma lição que aprendi da pior maneira! Para produtos planos de grandes dimensões, canais paralelos proporcionaram velocidades de refrigeração consistentes, o que minimizou bastante os defeitos. Explore 2 de canais de refrigeração para um melhor entendimento.

Processo de fabricação de moldes

O processo de fabricação é como reger uma sinfonia; cada etapa contribui para a qualidade final e a eficiência do molde.

Seleção de Materiais para Moldes

A escolha dos materiais é fundamental. Costumo optar entre o aço P20 para uso geral e o aço H13 para trabalhos de precisão, devido à sua resistência após o tratamento térmico. Materiais comuns incluem:

- Aço P20 : Bom para moldes de uso geral.

- Aço H13 : Excelente para aplicações de alta precisão devido à sua tenacidade após tratamento térmico.

Por exemplo, o aço H13 atinge níveis de dureza de 48-52 HRC após o processamento — impressionante! Confira as propriedades do material do molde 3 para mais detalhes.

Tecnologia de Processamento

Utilizo diferentes tecnologias para a criação de moldes:

- Usinagem CNC : Perfeita para moldar com precisão peças complexas usando máquinas programadas.

- Usinagem por eletroerosão (EDM) : Excelente para criar formas detalhadas onde os métodos tradicionais não são suficientes.

- Corte a fio : Essencial para formas 2D de alta precisão.

Quando utilizei usinagem CNC, as mudanças no acabamento superficial e na precisão foram impressionantes! Saiba mais sobre as vantagens do CNC para maximizar a eficiência.

Montagem e depuração de moldes

Após a criação dos componentes, a montagem e a depuração são etapas cruciais.

Montagem de Molde

Durante a montagem, a precisão de encaixe é crucial; isso garante que tudo funcione corretamente. Folgas controladas entre as peças (normalmente de 0,03 a 0,08 mm) são vitais para a precisão e um bom acabamento.

Depuração de mofo

Após a montagem, realizo testes em uma máquina de moldagem por injeção para identificar problemas como rebarbas ou contração — cada teste fornece informações valiosas sobre as mudanças necessárias, como a força de fechamento ou a pressão de retenção!

Certa vez, observei rebarbas durante um teste; ajustar a força de fechamento resolveu tudo, ajudando a produzir produtos de alta qualidade! Revise as técnicas de depuração 5 para aprimorar a qualidade do produto e a eficiência da produção.

Uma superfície de separação bem projetada minimiza as emendas visíveis.Verdadeiro

O posicionamento correto da superfície de separação pode melhorar a estética do produto, reduzindo as emendas visíveis, o que é crucial para padrões visuais de alta qualidade.

Os sistemas de refrigeração não têm impacto na eficiência da produção de moldes.Falso

Os sistemas de refrigeração são essenciais no projeto de moldes, pois garantem um resfriamento uniforme, evitando deformações e defeitos, melhorando assim a eficiência da produção.

Como a escolha dos materiais afeta o desempenho do molde?

Você já parou para pensar em como os materiais que selecionamos afetam o resultado final na moldagem por injeção? É interessante como uma escolha simples impacta tudo, desde a qualidade do produto até a eficiência da fabricação. Vamos explorar juntos essa complexa conexão!

A escolha do material correto para o molde, como P20 ou H13, aumenta a durabilidade, a resistência ao calor e a usinabilidade, impulsionando a eficiência da produção e a qualidade do produto.

Entendendo a seleção de materiais para moldes

A escolha dos materiais é crucial para o desempenho dos moldes na moldagem por injeção. Ela influencia significativamente o produto final. Quando entrei nesse ramo, fiquei surpreso com a quantidade de opções. Cada material possui propriedades e aplicações únicas. Compreender essas diferenças é fundamental.

Os materiais para moldes devem ser escolhidos com base em diversos fatores, incluindo o tipo de plástico a ser moldado, o volume de produção e os requisitos de precisão. Materiais comuns incluem:

| Tipo de material | Propriedades | Aplicativos |

|---|---|---|

| P20 | Boa resistência, desgaste moderado | Moldes de uso geral |

| H13 | Alta dureza, resistência ao calor | Moldes de alta precisão e alto rendimento |

| Alumínio | Leve e com boa condutividade térmica | Moldes protótipos |

Por exemplo, o aço H13 6 é frequentemente usado em moldes de injeção de alta precisão devido às suas excelentes características de desempenho após o tratamento térmico.

Impacto das propriedades do material no desempenho do molde

Os materiais que selecionamos afetam muito o funcionamento dos moldes. Na minha experiência, três propriedades importantes se destacam:

- Resistência ao desgaste : Importante para a durabilidade, especialmente em produção de alto volume. O H13 fez uma grande diferença em um projeto onde a longevidade era vital.

- Condutividade térmica : desempenha um papel fundamental na eficiência do resfriamento. Moldes com excelente condutividade térmica reduzem os tempos de ciclo, acelerando a produção.

- Usinabilidade : Materiais mais fáceis de usinar economizam tempo e dinheiro. Essas escolhas me ajudaram a cumprir prazos, mantendo a mais alta qualidade.

A escolha de um material com um equilíbrio dessas propriedades garantirá um desempenho ideal. Por exemplo, a resistência ao desgaste no projeto do molde é fundamental para manter a integridade do molde ao longo do tempo.

O papel dos sistemas de refrigeração no desempenho dos materiais de moldagem

O projeto do sistema de refrigeração está intimamente ligado ao material do molde. Um bom sistema de refrigeração previne defeitos como deformação e contração.

Por exemplo:

- Materiais com alta condutividade térmica utilizam canais de resfriamento complexos, que maximizam a dissipação de calor.

- Materiais menos condutores precisam de canais maiores para um resfriamento uniforme.

Conclusão sobre a escolha de materiais

A escolha do material de molde adequado impacta diversos aspectos do desempenho. Da durabilidade à eficiência da produção, compreender esses fatores me ajuda a tomar decisões inteligentes que elevam a qualidade geral do produto. Muitas vezes penso naqueles que têm dificuldades com seus projetos. Gostaria de poder compartilhar essas percepções, pois elas realmente fazem a diferença!

A seleção de materiais influencia diretamente a durabilidade do molde.Verdadeiro

A escolha do material correto aumenta a durabilidade do molde, impactando o desempenho a longo prazo nos processos de produção.

O aço H13 é ideal para moldes de baixa precisão.Falso

O aço H13 é mais adequado para moldes de alta precisão devido às suas excelentes propriedades, e não para moldes de baixa precisão.

Como as tecnologias avançadas de processamento podem revolucionar a produção de moldes?

Você já se perguntou como a tecnologia está mudando a criação de moldes? Vamos explorar novas ideias que aceleram a produção de moldes. A tecnologia ajuda a produzir moldes rapidamente. Esses moldes agora têm melhor qualidade e eficiência.

Tecnologias avançadas de processamento, como impressão 3D e usinagem CNC, revolucionam a produção de moldes, aumentando a eficiência, a precisão e a qualidade, oferecendo ferramentas essenciais para obter vantagem competitiva no setor.

Em minha trajetória como designer

Na minha trajetória como designer, frequentemente me deparo com o dilema entre a criatividade e a precisão. Isso é especialmente verdadeiro na produção de moldes. A adoção de tecnologias avançadas transformou completamente meu fluxo de trabalho e revelou um mundo de possibilidades. Essas tecnologias revolucionam a produção de moldes de diversas maneiras, elevando os processos a um novo patamar.

1. Tecnologias Avançadas de Processamento

Tecnologias avançadas de processamento desempenham um papel fundamental no aumento da eficiência, precisão e qualidade geral dos produtos moldados. Aqui, vamos explorar algumas dessas tecnologias que podem melhorar significativamente os processos de fabricação de moldes.

2. Impressão 3D no projeto de moldes

A impressão 3D revolucionou o cenário do design de moldes. Essa tecnologia permite que os designers criem geometrias complexas que muitas vezes são impossíveis de alcançar com métodos tradicionais. Por exemplo, os designers podem usar moldes impressos em 3D para produzir protótipos rapidamente, permitindo iterações e testes de design mais ágeis antes da produção em larga escala.

- Benefícios da impressão 3D:

- Reduz o tempo de produção de moldes.

- Permite a personalização de características do molde, como canais de refrigeração.

- Reduz o desperdício de material durante o processo de produção.

3. Usinagem CNC

A usinagem CNC (Controle Numérico Computadorizado) continua sendo um pilar fundamental da produção moderna de moldes. Essa tecnologia permite alta precisão e repetibilidade na criação de peças complexas.

- Principais características da usinagem CNC:

- Controle preciso das operações de usinagem.

- Capacidade de criar formas complexas e detalhes minuciosos.

- Capacidade de utilizar diversos materiais, incluindo metais e plásticos.

| Recurso | Usinagem CNC | Usinagem Tradicional |

|---|---|---|

| Precisão | Alto | Moderado |

| Complexidade | Alto | Baixo |

| Tempo de espera | Curto | Mais longo |

4. Usinagem por Descarga Elétrica (EDM)

A eletroerosão (EDM) é particularmente eficaz na produção de moldes com designs complexos ou materiais duros. Ela funciona utilizando descargas elétricas para erodir o material.

- Aplicações da eletroerosão:

- Ideal para furos profundos ou ranhuras estreitas.

- Obtém acabamentos superficiais de alta qualidade em geometrias complexas.

A precisão alcançada por meio da eletroerosão pode melhorar significativamente a funcionalidade dos moldes, principalmente em setores que exigem altas tolerâncias, como o automotivo ou o aeroespacial.

5. Automação e Robótica

A automação no processo de fabricação de moldes pode levar ao aumento das taxas de produção e à redução dos custos de mão de obra. Os sistemas robóticos podem lidar com diversas tarefas, desde a montagem até a inspeção, com precisão consistente.

- Vantagens da automação:

- Aumenta a produtividade reduzindo os tempos de ciclo.

- Aumenta a consistência e reduz o erro humano.

- Permite o funcionamento contínuo, aumentando a produtividade geral.

6. Sistemas de Refrigeração Avançados

Tecnologias de refrigeração inovadoras são cruciais para a produção eficiente de moldes. Sistemas de refrigeração aprimorados podem reduzir significativamente os tempos de ciclo e melhorar a qualidade do produto.

- Exemplos de inovações em refrigeração:

- Utilização de canais de resfriamento conformes, projetados por meio de software de simulação 8, para otimizar a transferência de calor.

- Implementação de sistemas de controle de temperatura que ajustam as taxas de resfriamento dinamicamente com base em dados em tempo real.

A impressão 3D reduz os prazos de entrega na criação de moldes.Verdadeiro

A impressão 3D permite uma produção de moldes mais rápida, possibilitando iterações e testes de projetos mais ágeis, reduzindo significativamente os prazos de entrega.

A usinagem CNC oferece menor precisão do que os métodos tradicionais.Falso

A usinagem CNC proporciona alta precisão e repetibilidade, superando os métodos de usinagem tradicionais em termos de exatidão e detalhes.

Quais são as melhores práticas para o controle de qualidade na fabricação de moldes?

Já percorri toda a jornada da fabricação de moldes. O controle de qualidade é a essência do nosso trabalho. Vamos explorar as melhores práticas. Essas práticas não apenas elevam o nível dos nossos produtos, como também nos enchem de orgulho. Sentimos orgulho do que criamos.

Implementar verificações dimensionais rigorosas, aprimorar a qualidade da superfície com pós-processamento e utilizar software de simulação para avaliação estrutural na fabricação de moldes, a fim de garantir produtos confiáveis e de alto desempenho.

Entendendo o Controle de Qualidade na Fabricação de Moldes

O controle de qualidade (CQ) na fabricação de moldes é crucial para garantir que os produtos finais atendam aos padrões especificados. Ele engloba uma série de práticas e metodologias para manter a alta qualidade ao longo de todo o processo de fabricação.

Os principais aspectos incluem:

-

Controle de Precisão Dimensional:

Dimensões precisas do molde são vitais, pois influenciam diretamente o encaixe e o desempenho do produto. O uso de ferramentas de alta precisão, como paquímetros e micrômetros, é essencial para medir as dimensões principais, garantindo que permaneçam dentro da faixa de tolerância de ±0,05 mm. -

Controle de Qualidade da Superfície

O acabamento superficial dos moldes impacta a estética e a funcionalidade dos produtos moldados. Tratamentos de pós-processamento, como o polimento, podem ajudar a atingir os valores de rugosidade desejados, como Ra 0,8 – 0,2 μm para superfícies visualmente críticas.

Confira este guia sobre tratamentos de superfície de moldes 9 para mais detalhes. -

Controle de resistência e rigidez:

Os moldes devem suportar pressões significativas durante a moldagem por injeção. Portanto, analisar a integridade estrutural usando software de simulação pode garantir que os projetos sejam robustos, evitando falhas durante a produção. Considere reforçar moldes grandes para melhorar o desempenho.

Melhores práticas para controle de qualidade

A implementação de um controle de qualidade eficaz na fabricação de moldes pode ser dividida em diversas boas práticas:

| Prática | Descrição |

|---|---|

| Inspeções regulares | Realize verificações frequentes utilizando ferramentas de medição de precisão para verificar a exatidão dimensional. |

| Monitoramento de Processos | Utilize técnicas de controle estatístico de processos (CEP) para monitorar parâmetros críticos em tempo real. |

| Treinamento de funcionários | Assegure-se de que todos os funcionários sejam bem treinados em padrões e práticas de qualidade relevantes para a fabricação de moldes. |

| Documentação | Manter registros detalhados das inspeções e ajustes realizados durante o processo de fabricação. |

| Mecanismo de feedback | Estabelecer um sistema para coletar feedback da equipe de produção a fim de aprimorar continuamente as práticas de controle de qualidade. |

Essas práticas não apenas aprimoram a qualidade dos moldes produzidos, mas também melhoram a eficiência geral da produção.

Ferramentas e técnicas de controle de qualidade

A utilização de diversas ferramentas e técnicas pode reforçar ainda mais os esforços de controle de qualidade:

- Controle Numérico Computadorizado (CNC) : Essa tecnologia permite a usinagem precisa de componentes de moldes, garantindo a conformidade com as especificações do projeto.

- Usinagem por eletroerosão (EDM) : Ideal para criar formas complexas, a EDM permite alta precisão em áreas críticas.

- Corte a fio : Esta técnica é útil para alcançar alta precisão em componentes planos de moldes, melhorando assim a precisão dimensional.

Para saber mais sobre processos de eletroerosão, consulte este recurso abrangente 10 .

Melhoria contínua nas práticas de controle de qualidade

Para manter altos padrões de qualidade, é essencial fomentar uma cultura de melhoria contínua. Implementar mecanismos de feedback e revisar regularmente as medidas de controle de qualidade pode ajudar a identificar áreas para aprimoramento, adaptando-se a novas tecnologias e metodologias ao longo do tempo.

Em resumo, as melhores práticas para o controle de qualidade na fabricação de moldes envolvem uma combinação de planejamento cuidadoso, execução precisa e um compromisso contínuo com a melhoria. Ao se concentrarem nessas áreas, os fabricantes podem garantir a produção consistente de moldes de alta qualidade que atendam aos padrões da indústria.

A precisão dimensional é crucial na fabricação de moldes.Verdadeiro

Manter dimensões precisas garante o encaixe e o desempenho do produto, o que é vital na fabricação de moldes.

O treinamento de funcionários é desnecessário para o controle de qualidade.Falso

O treinamento adequado da equipe é essencial para manter os padrões de qualidade nos processos de fabricação de moldes.

Conclusão

Explore as etapas principais na fabricação de moldes de injeção de plástico, incluindo projeto, seleção de materiais, métodos de processamento, sistemas de resfriamento e controle de qualidade para obter a melhor qualidade do produto.

-

Este link fornece um guia completo sobre as melhores práticas em projeto de moldes, aprimorando sua compreensão do assunto. ↩

-

Explore projetos inovadores de sistemas de refrigeração que melhoram a eficiência da produção em moldagem. ↩

-

Encontre informações detalhadas sobre a seleção de materiais para moldes, visando aumentar a durabilidade e o desempenho. ↩

-

Conheça as vantagens da usinagem CNC que podem impactar significativamente seus projetos de design de moldes. ↩

-

Obtenha dicas de especialistas sobre técnicas eficazes de depuração para garantir a qualidade do molde durante a produção. ↩

-

Este link oferece informações sobre como escolher os materiais certos para a fabricação de moldes, aprimorando sua compreensão das implicações deles no desempenho. ↩

-

Explore este link para descobrir técnicas essenciais que podem aprimorar seus processos de produção de moldes e mantê-lo à frente da indústria. ↩

-

Conheça as práticas de usinagem CNC de ponta que garantem que seus moldes atendam aos mais altos padrões de precisão e eficiência. ↩

-

Este link fornece informações valiosas sobre métodos eficazes de controle de qualidade que podem aprimorar seus processos de fabricação. ↩

-

Explore este recurso para obter conhecimento sobre técnicas de usinagem CNC que melhoram a precisão dos moldes. ↩