A estimativa precisa do ciclo de moldagem por injeção pode transformar sua eficiência de fabricação e reduzir custos.

Para estimar o ciclo de moldagem por injeção com precisão, considere fatores-chave como tempo de resfriamento, tempo de injeção e operações do molde. O tempo de resfriamento é crucial e pode ser calculado usando a fórmula t = (6s)×(δ²/χ²). O tempo de injeção depende do volume e da velocidade do produto, enquanto o tempo de retenção compensa o encolhimento.

Embora essas fórmulas forneçam uma base, compreender totalmente o processo de estimativa envolve a integração de múltiplas variáveis, como complexidade do molde e especificações da máquina. Vamos nos aprofundar nesses fatores.

O tempo de resfriamento é calculado como t = (6s)×(δ²/χ²).Verdadeiro

O tempo de resfriamento depende da espessura da parede e da difusão térmica.

Qual é o papel do tempo de resfriamento na estimativa do ciclo?

O tempo de resfriamento é um elemento fundamental na estimativa do ciclo para moldagem por injeção, influenciando tanto a eficiência quanto a qualidade do produto.

O tempo de resfriamento na estimativa do ciclo é vital, pois afeta a duração geral do ciclo e a qualidade da peça moldada. Calculado pela fórmula t = (6s)×(δ²/χ²), onde s é a espessura da parede e χ é o coeficiente de difusão térmica, considera fatores como temperatura do molde e tipo de plástico.

Compreendendo a importância do tempo de resfriamento

No contexto da moldagem por injeção, o tempo de resfriamento não é apenas uma fase; é um determinante crucial da eficiência e da qualidade do produto. Este período permite que o plástico fundido se solidifique dentro do molde, formando a forma e a integridade estrutural do produto final. O tempo de resfriamento pode ser calculado com precisão usando:

[t = (6s)×(δ²/χ²) ]

Onde:

- t representa o tempo de resfriamento em segundos.

- s é a espessura da parede do produto em milímetros.

- χ é o coeficiente de difusão térmica do plástico em mm²/s.

Esta fórmula ressalta como a variação da espessura da parede e das propriedades do material pode alterar significativamente o tempo de resfriamento, afetando assim a estimativa de todo o ciclo.

Fatores que influenciam o tempo de resfriamento

-

Temperatura do molde : Temperaturas mais baixas do molde normalmente reduzem os tempos de resfriamento, mas também podem afetar a qualidade do produto. Deve-se encontrar um equilíbrio para garantir um resfriamento rápido sem comprometer a resistência ou a aparência.

-

Condutividade Térmica do Plástico : Plásticos com maior condutividade térmica resfriam mais rápido. Esta propriedade deve ser considerada ao selecionar materiais para aplicações específicas.

-

Forma e tamanho do produto : Produtos mais complexos ou maiores podem exigir longos períodos de resfriamento para garantir solidificação uniforme, reduzindo o risco de defeitos como empenamentos ou imperfeições superficiais.

Dicas práticas para otimizar o tempo de resfriamento

-

Seleção de materiais : Escolha materiais com propriedades térmicas adequadas que se alinhem com seus objetivos de produção.

-

Ajustes no projeto do molde : considere melhorias no projeto do molde, como adicionar canais de resfriamento para agilizar a dissipação de calor.

-

Monitoramento de Processo : Implemente sensores para monitorar continuamente a temperatura do molde e as taxas de resfriamento para ajustar os parâmetros dinamicamente.

Ao focar nesses fatores, os fabricantes podem otimizar suas estratégias 1 para aumentar a eficiência e a qualidade do produto.

O tempo de resfriamento afeta a qualidade do produto moldado por injeção.Verdadeiro

O resfriamento adequado garante integridade estrutural e acabamento superficial.

Plásticos com maior condutividade térmica esfriam mais lentamente.Falso

Plásticos com maior condutividade térmica esfriam mais rápido.

Como o tempo de injeção afeta a eficiência geral?

O tempo de injeção é um parâmetro crucial no processo de moldagem por injeção que impacta significativamente a eficiência geral e a qualidade do produto.

O tempo de injeção afeta a eficiência geral, influenciando o tempo do ciclo e o consumo de energia. Um tempo de injeção preciso garante o preenchimento ideal do molde, reduzindo desperdícios e defeitos. É calculado usando a fórmula t_injection = V/S×60, onde V é o volume e S é a velocidade.

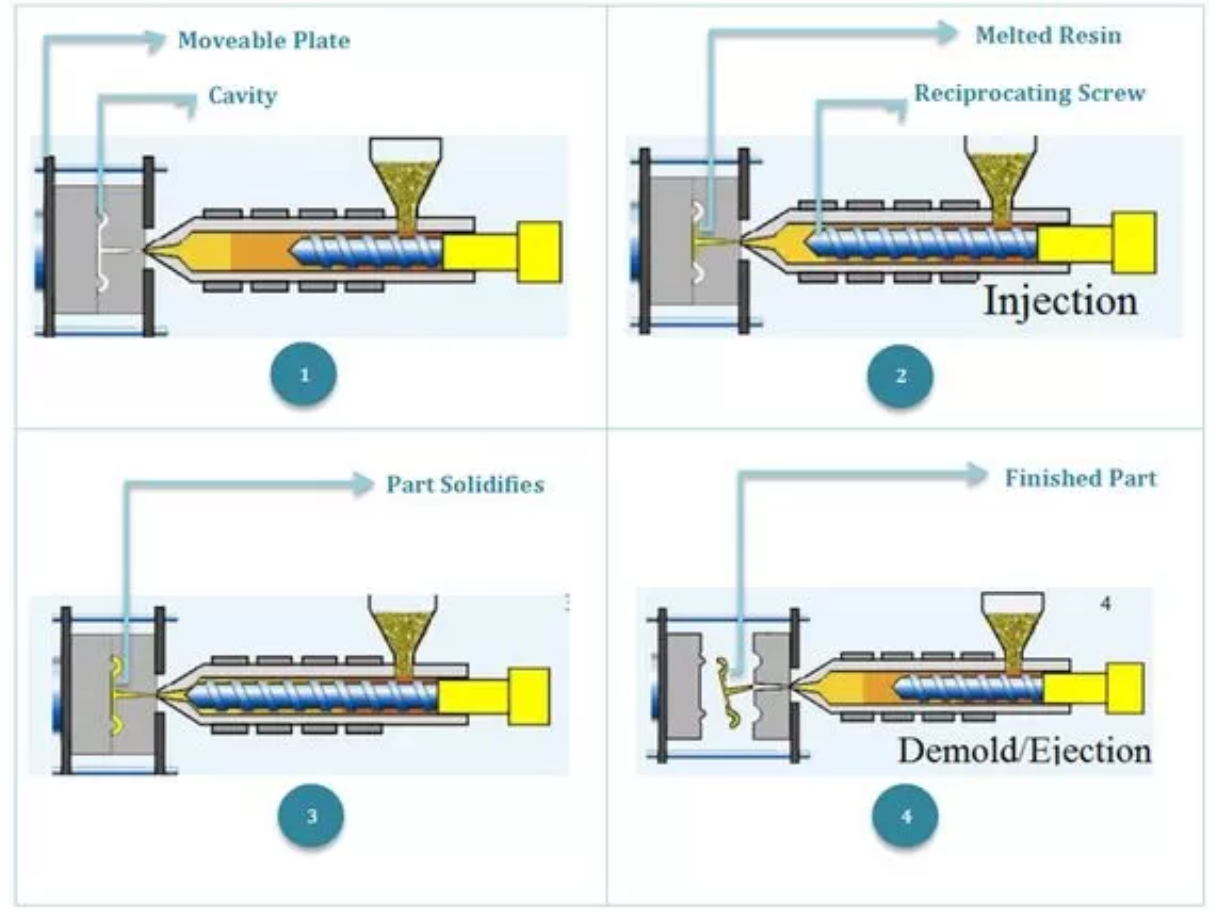

Compreendendo o tempo de injeção

O tempo de injeção refere-se ao tempo necessário para preencher a cavidade do molde com plástico fundido. É determinado pela velocidade de injeção e pelo volume 2 do produto, desempenhando um papel fundamental na definição do tempo de ciclo do processo de moldagem por injeção.

Fórmula para tempo de injeção

A fórmula usada para calcular o tempo de injeção é:

$$t_{injeção} = \frac{V}{S} \vezes 60$$

- V: Volume do produto em centímetros cúbicos.

- S: Velocidade de injeção em centímetros cúbicos por segundo.

Impacto na eficiência

Tempo de ciclo

A redução do tempo de injeção sem comprometer a qualidade do produto pode diminuir significativamente o tempo do ciclo, permitindo a produção de mais unidades em um determinado período. Essa redução aumenta diretamente a eficiência da fabricação.

Consumo de energia

Tempos de injeção mais curtos geralmente levam a um menor consumo de energia, pois as máquinas operam menos por ciclo. Esta redução não só diminui os custos operacionais, mas também contribui para práticas de produção mais sustentáveis.

Fatores que influenciam o tempo de injeção

- Complexidade do produto : Formas complexas podem exigir tempos de injeção mais longos para garantir o preenchimento adequado e evitar defeitos.

- Propriedades do material : A viscosidade e as propriedades térmicas dos plásticos podem alterar a velocidade de injeção necessária.

- Especificações da máquina : As capacidades da máquina de moldagem por injeção, como pressão e velocidade máximas de injeção, são críticas.

Estratégias para Otimização

- Equilibrar velocidade e pressão : O ajuste desses parâmetros pode ajudar a obter um enchimento eficiente do molde sem introduzir defeitos como rebarbas ou enchimento incompleto.

- Monitoramento e Ajuste : Monitorar continuamente as variáveis do processo e ajustá-las com base em dados em tempo real pode melhorar a consistência.

Conclusão

Compreender e otimizar o tempo de injeção é essencial para melhorar a eficiência geral nas operações de moldagem por injeção. Ao considerar cuidadosamente fatores como propriedades de materiais e especificações de máquinas, os fabricantes podem aumentar a produtividade e a qualidade do produto.

Tempos de injeção mais curtos reduzem o consumo de energia.Verdadeiro

Tempos mais curtos significam que as máquinas operam menos, diminuindo o uso de energia.

O tempo de injeção não afeta o tempo do ciclo na moldagem.Falso

O tempo de injeção impacta diretamente o tempo do ciclo, influenciando a velocidade de enchimento do molde.

Por que o tempo de espera é essencial no processo de moldagem?

Descubra o papel fundamental que o tempo de espera desempenha na garantia da qualidade e precisão dos produtos moldados.

O tempo de retenção é vital no processo de moldagem, pois compensa a contração de volume do plástico durante o resfriamento. Normalmente é de 1/3 a 2/3 do tempo de injeção, dependendo de fatores como tamanho do produto, formato e taxa de encolhimento do material. O tempo de retenção preciso garante estabilidade dimensional e minimiza defeitos.

Compreendendo o tempo de espera na moldagem por injeção

O tempo de espera na moldagem por injeção é crucial para gerenciar o encolhimento que ocorre quando o plástico esfria do estado líquido para o sólido. À medida que o plástico dentro do molde começa a esfriar, ele encolhe, podendo levar a defeitos como marcas de afundamento ou vazios.

Para contrariar isto, é aplicada pressão de retenção após a fase inicial de injeção, mantendo a pressão sobre o plástico derretido até que este solidifique suficientemente. Este processo é crucial para garantir que o produto acabado retenha as dimensões pretendidas e a integridade estrutural.

Fatores que influenciam o tempo de espera

-

Taxa de encolhimento do material : Diferentes plásticos têm taxas de encolhimento variadas. Por exemplo, materiais cristalinos como o polietileno podem exigir tempos de retenção mais longos em comparação com materiais amorfos como o poliestireno devido às suas taxas de encolhimento mais elevadas.

-

Tamanho e formato do produto : Produtos maiores ou mais complexos geralmente necessitam de tempos de espera prolongados para garantir uma distribuição uniforme da pressão e um resfriamento consistente em todo o produto.

-

Proporção do tempo de injeção : Normalmente, o tempo de retenção é calculado como uma fração (1/3 a 2/3) do tempo de injeção. No entanto, esta proporção pode variar com base nas características específicas do material e nos requisitos do produto.

| Fator | Impacto no tempo de espera |

|---|---|

| Encolhimento de materiais | Alto encolhimento requer maior tempo de retenção |

| Complexidade do produto | Formas complexas podem precisar de retenção prolongada |

| Relação do tempo de injeção | Geralmente 1/3 a 2/3 do tempo de injeção |

Otimizando o tempo de espera para produtos de qualidade

Para otimizar o tempo de retenção, considere realizar sessões experimentais de moldagem 3 para identificar a pressão e a duração ideais para seu produto e material específico. Os ajustes podem ser feitos monitorando de perto quaisquer defeitos ou variações nas dimensões do produto.

Além disso, a utilização de uma abordagem de moldagem científica 4 pode ajudar a refinar os parâmetros com base em conhecimentos baseados em dados, permitindo precisão e consistência na produção.

Garantir o tempo de retenção correto não apenas mantém a precisão dimensional, mas também melhora a qualidade geral do produto, minimizando defeitos associados ao resfriamento e encolhimento inadequados.

O tempo de retenção é de 1/3 a 2/3 do tempo de injeção.Verdadeiro

O tempo de retenção geralmente varia de 1/3 a 2/3 do tempo de injeção.

Materiais amorfos necessitam de tempos de espera mais longos.Falso

Materiais cristalinos requerem tempos de retenção mais longos devido ao maior encolhimento.

Quais são as principais considerações para operações de moldes?

As operações de molde são fundamentais no processo de moldagem por injeção, influenciando tanto a eficiência quanto a qualidade do produto.

As principais considerações para operações de molde incluem o tempo de resfriamento, a velocidade de injeção e o projeto dos mecanismos de desmoldagem. Cada aspecto desempenha um papel vital na determinação do tempo de ciclo e da integridade do produto.

Tempo de resfriamento: um componente crítico

O tempo de resfriamento é o maior segmento do ciclo de moldagem por injeção, impactando significativamente a eficiência. O tempo de resfriamento pode ser calculado usando a fórmula:

t = (6s)×(δ²/χ²),

onde t é o tempo de resfriamento, s é a espessura da parede e χ é o coeficiente de difusão térmica. O resfriamento mais rápido pode ser alcançado otimizando fatores como temperatura do molde e condutividade térmica.

Exemplo: Para um produto com espessura de parede de 2mm e coeficiente de difusão térmica de 0,2 mm²/s, o tempo de resfriamento seria de aproximadamente 120 segundos.

Tempo de injeção: influenciando a velocidade do ciclo

O tempo de injeção depende da velocidade e do volume do plástico que está sendo moldado. Pode ser estimado da seguinte forma:

t_injeção = V/S×60,

onde V é o volume do produto e S é a velocidade de injeção. Velocidades de injeção mais rápidas podem reduzir os tempos de ciclo, mas podem exigir equipamentos mais avançados.

Tempo de espera: garantindo a qualidade do produto

O tempo de retenção compensa o encolhimento plástico durante o resfriamento, geralmente variando de um terço a dois terços do tempo de injeção. É crucial para manter as dimensões do produto e prevenir defeitos.

Consideração: Para produtos maiores ou com altas taxas de encolhimento, prolongar o tempo de retenção pode ser benéfico.

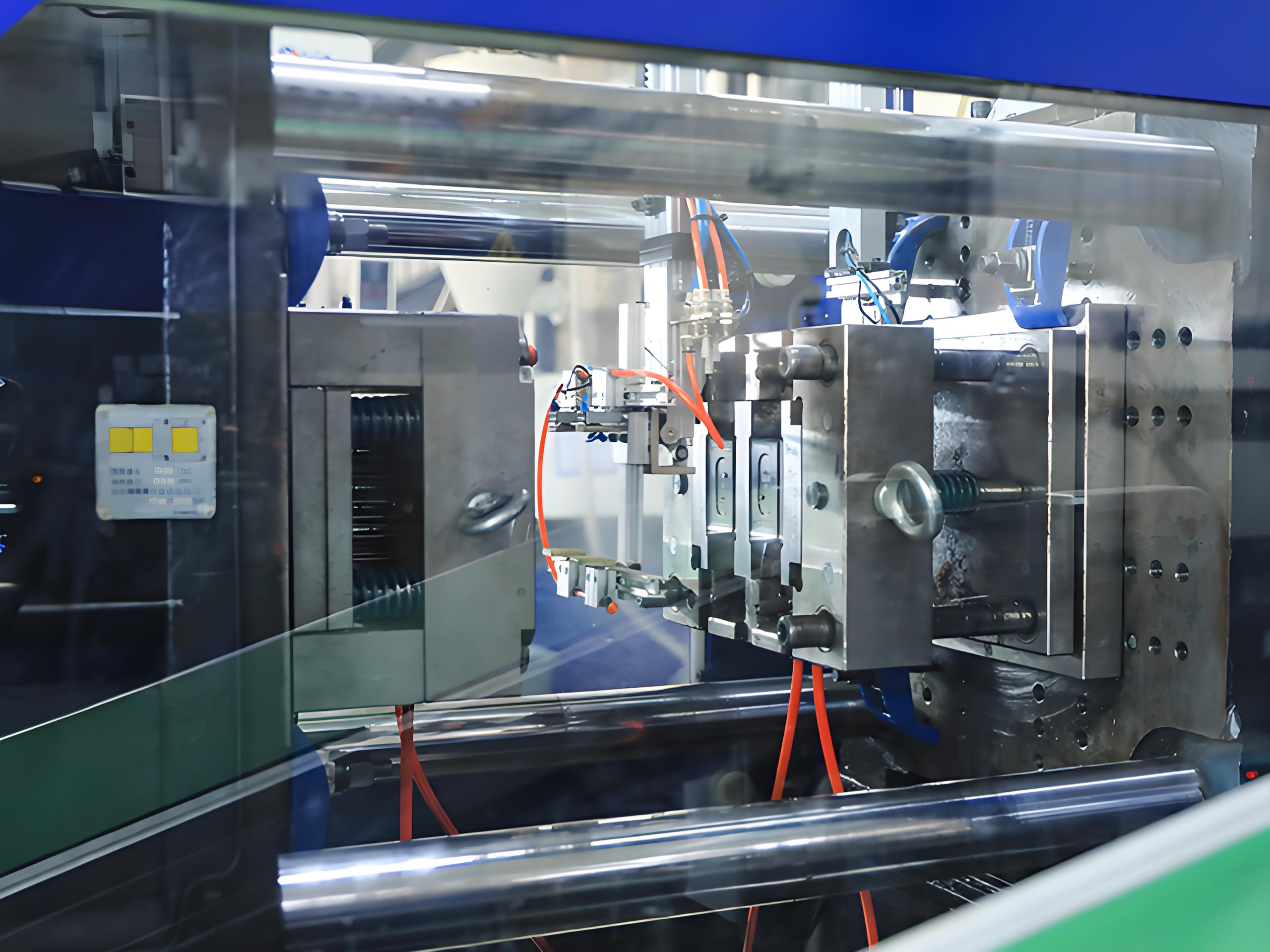

Operações de Molde: Abertura, Desmoldagem, Fechamento

- Tempo de abertura do molde: Depende da complexidade do molde e da velocidade da máquina. Projetos simples abrem mais rápido.

- Tempo de desmoldagem: Afetado pelo formato do produto; projetos complexos podem precisar de tempos de desmoldagem mais longos.

- Tempo de fechamento: Semelhante à abertura, influenciado pela complexidade do molde e pelas capacidades da máquina.

Esses elementos influenciam coletivamente a eficiência do ciclo e a qualidade do produto. Ajustes nesses parâmetros podem otimizar o desempenho, necessitando de um equilíbrio cuidadoso de todos os fatores envolvidos.

Explore a estimativa do tempo de resfriamento 5 Aprenda sobre a velocidade de injeção 6

O tempo de resfriamento é a parte mais curta do ciclo de moldagem.Falso

O tempo de resfriamento é o segmento mais longo do ciclo de moldagem por injeção.

Velocidades de injeção mais rápidas podem reduzir os tempos de ciclo.Verdadeiro

Aumentar a velocidade de injeção diminui o tempo necessário para moldagem.

Conclusão

Dominar a estimativa do ciclo de moldagem por injeção pode aumentar significativamente a eficiência da produção e a qualidade do produto. Aproveite esses insights para elevar suas práticas de fabricação.

-

Descubra técnicas avançadas para aumentar a eficiência do resfriamento.: Otimização do tempo de resfriamento · Minimização do tempo de enchimento · Tempo de pausa adequado · Otimização do tempo na etapa de injeção · Redução de movimentos excessivos. ↩

-

Explore como a velocidade de injeção influencia a eficiência de enchimento do molde.: Geralmente, na mesma velocidade de injeção, uma pressão de injeção mais alta melhora a capacidade de fluxo do plástico, aumentando a precisão dimensional… ↩

-

Aprenda como a moldagem de teste pode refinar o tempo de espera para obter melhores resultados.: O processo de teste do molde é uma etapa crítica para garantir que um molde possa produzir produtos qualificados, operar em condições normais de produção e atender aos… ↩

-

Descubra como a moldagem científica otimiza os processos de produção: A moldagem científica é uma abordagem sistemática à moldagem por injeção que se baseia amplamente nos princípios do método científico (desenvolver e testar um… ↩

-

Obtenha informações sobre cálculos precisos do tempo de resfriamento: Uma boa regra é adicionar 20% ao temporizador de resfriamento para levar em conta a variação no material recebido e pequenas mudanças no desempenho da máquina. ↩

-

Entenda como a velocidade de injeção afeta a eficiência do ciclo.: Aumentar a velocidade de injeção encurta o tempo de injeção, resultando na produção de produtos de alta qualidade com moldes significativamente mais baixos… ↩