A moldagem por injeção molda nossa vida cotidiana de maneiras que muitas vezes ignoramos – vamos explorar como ela afeta a espessura do plástico!

O processo de moldagem por injeção afeta significativamente a espessura da peça plástica por meio de variáveis como pressão de injeção, tempo, pressão de retenção, temperatura do molde, temperatura de fusão e design da porta. Esses fatores influenciam a capacidade de enchimento, a contração e a uniformidade, essenciais para atingir as especificações do projeto.

Mas há muito mais abaixo da superfície! Junte-se a mim enquanto nos aprofundamos em cada fator que pode ajudar a otimizar seus projetos e processos.

Pressão de injeção insuficiente leva a peças plásticas mais finas.Verdadeiro

A baixa pressão provoca o preenchimento incompleto da cavidade, reduzindo a espessura da peça.

Qual o papel da pressão de injeção na espessura da peça?

A pressão de injeção é um parâmetro crucial que influencia a espessura e a qualidade das peças plásticas na moldagem por injeção.

A pressão de injeção impacta diretamente a espessura das peças plásticas, controlando o fluxo do material fundido no molde. Pressão insuficiente leva a peças mais finas, especialmente em áreas complexas, enquanto pressão excessiva pode causar defeitos como desbaste local ou rebarbas, afetando a precisão dimensional da peça.

Compreendendo a pressão de injeção

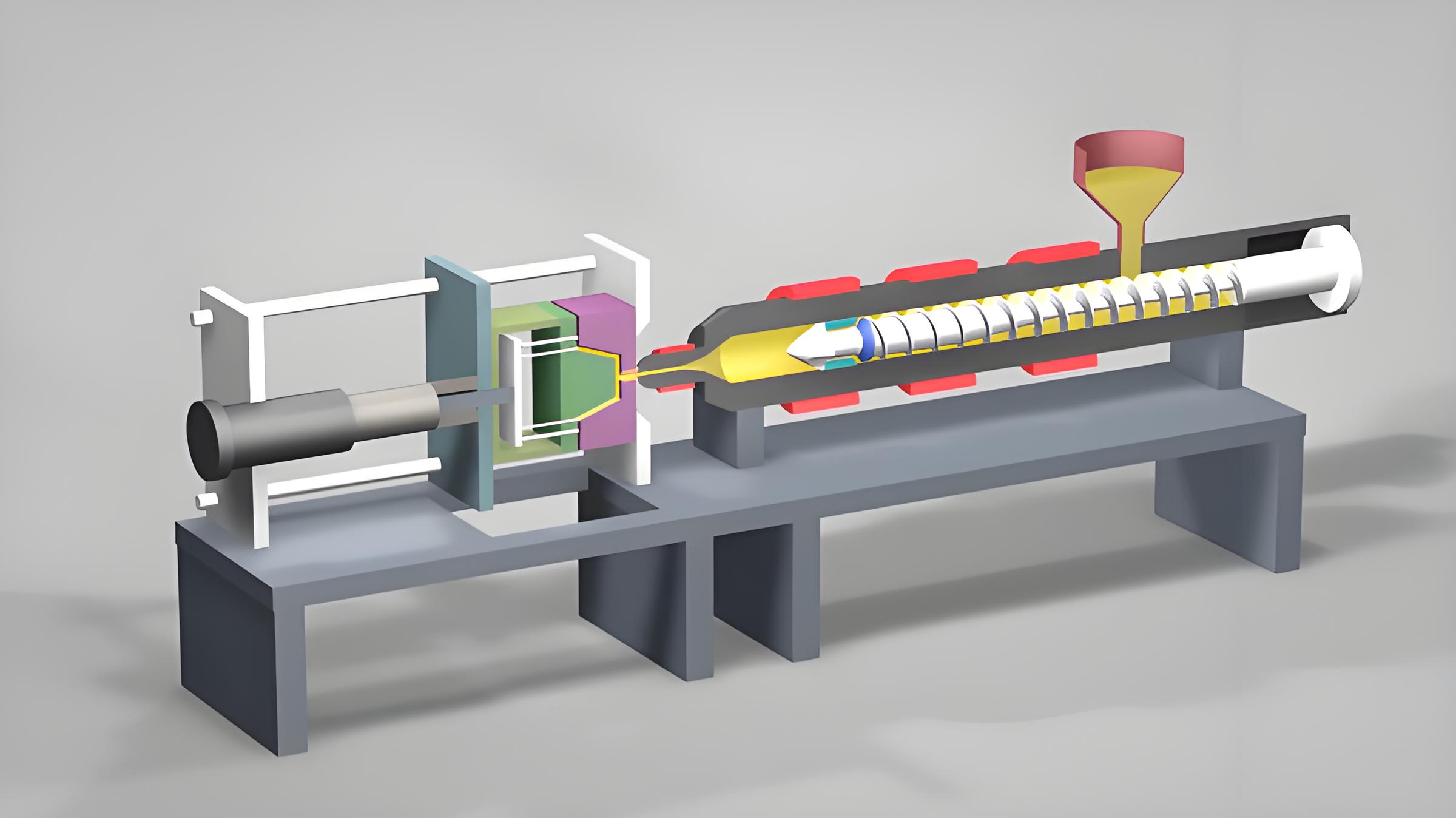

A pressão de injeção refere-se à força aplicada ao plástico fundido quando ele é injetado na cavidade do molde. Esta pressão determina o quão bem a cavidade será preenchida e, consequentemente, a espessura final da peça moldada.

Pressão de injeção insuficiente

Quando a pressão de injeção é muito baixa, o plástico derretido tem dificuldade para preencher toda a cavidade do molde. Este problema é particularmente evidente em áreas distantes do portão ou em moldes com desenhos complexos. Por exemplo, a fabricação de peças grandes com baixa pressão de injeção pode resultar em espessura insuficiente nas bordas ou no centro devido ao enchimento incompleto. Isso pode levar a peças que não atendem às especificações do projeto, impactando o desempenho e a confiabilidade.

Efeitos da pressão excessiva de injeção

Por outro lado, a pressão excessiva de injeção pode fazer com que o plástico fundido se mova muito rapidamente através da cavidade. Esse movimento rápido pode levar a problemas como rompimento de seções mais fracas da peça, resultando em desbaste localizado ou defeitos como rebarbas nas bordas. Tais problemas podem comprometer a precisão dimensional geral da peça plástica.

Equilibrando a pressão de injeção para obter espessura ideal

Alcançar o equilíbrio correto na pressão de injeção é vital. Requer consideração cuidadosa de fatores como projeto do molde 1 , tipo de material e complexidade da peça. Os engenheiros devem realizar simulações e testes completos para determinar as configurações de pressão ideais que garantem espessura uniforme sem introduzir defeitos.

A pressão de injeção desempenha um papel fundamental para garantir que as peças atendam às especificações pretendidas, influenciando o preenchimento completo e uniforme do molde. Ao compreender e ajustar corretamente esse parâmetro, os fabricantes podem produzir peças de alta qualidade com espessura consistente e defeitos mínimos.

A alta pressão de injeção causa defeitos de flash.Verdadeiro

A pressão excessiva pode causar flash, afetando a precisão da peça.

A baixa pressão de injeção garante espessura uniforme.Falso

Pressão insuficiente leva a enchimento incompleto e espessura irregular.

Como a pressão de retenção e o tempo influenciam a espessura?

Compreender o papel da pressão e do tempo de retenção é crucial para alcançar a espessura desejada da peça na moldagem por injeção.

A pressão e o tempo de retenção são críticos na determinação da espessura da peça plástica. A pressão de retenção adequada compacta o fundido, reduzindo o encolhimento e garantindo a precisão dimensional. Da mesma forma, o tempo de espera permite a solidificação completa, evitando encolhimento e defeitos como depressões. Ambos os fatores precisam de calibração cuidadosa para equilibrar qualidade e eficiência.

O papel de manter a pressão

A pressão de retenção é aplicada assim que a fase inicial de injeção preenche a cavidade do molde. Essa pressão garante que o plástico fundido permaneça compactado dentro do molde, compensando qualquer encolhimento do material que ocorre à medida que a peça esfria e solidifica.

-

Pressão de retenção insuficiente : Quando a pressão de retenção é muito baixa, o plástico pode encolher excessivamente durante o resfriamento, resultando em peças mais finas que não atendem às especificações do projeto. Isto é particularmente problemático em áreas mais afastadas da comporta, onde a perda de pressão é mais significativa. Por exemplo, grandes componentes automotivos exigem pressão consistente para evitar variações de espessura na peça.

-

Pressão de retenção excessiva : Por outro lado, muita pressão pode levar a problemas como flash – uma fina camada de excesso de material ao longo da linha de partição do molde – devido à força excessiva no molde. Isso também pode causar tensão no plástico, causando deformações ou rachaduras na pós-produção.

Importância do tempo de espera

O tempo de retenção determina por quanto tempo a pressão de retenção é aplicada após o enchimento do molde. Garante que a peça mantenha sua forma e espessura até esfriar o suficiente para ser retirada do molde.

-

Tempo de retenção curto : Se o tempo de retenção for insuficiente, o plástico pode começar a encolher antes de solidificar completamente, levando a defeitos como marcas de afundamento ou vazios, que comprometem a aparência e a integridade estrutural.

-

Tempo de retenção prolongado : Embora um tempo de retenção mais longo possa melhorar a estabilidade dimensional e minimizar a variação de espessura, também pode reduzir a eficiência da produção, aumentando o tempo de ciclo. Além disso, a retenção prolongada pode induzir tensões residuais que podem resultar em deformações pós-moldagem.

Equilibrando qualidade e eficiência

Para obter resultados ideais, os fabricantes devem equilibrar a pressão de retenção 2 e o tempo com outros parâmetros, como temperaturas de molde e de fusão. Por exemplo, temperaturas mais altas podem exigir ajustes nas configurações de pressão e tempo para manter a qualidade sem sacrificar a eficiência.

Tabela de exemplo: Influência dos parâmetros de retenção na qualidade da peça

| Parâmetro | Baixo impacto de configuração | Alto impacto de configuração |

|---|---|---|

| Pressão de retenção | Encolhimento, peças finas | Flash, estresse interno |

| Tempo de espera | Marcas de pia, vazios | Aumento do tempo de ciclo, tensão residual |

Concluindo, o ajuste fino desses parâmetros com base nas propriedades específicas do material e no design da peça é essencial para a produção de componentes plásticos de alta qualidade em moldagem por injeção. Ao compreender essas nuances, os fabricantes podem prever melhor os resultados e ajustar os processos de acordo.

A pressão de retenção reduz o encolhimento da peça.Verdadeiro

A pressão de retenção adequada compacta o fundido, reduzindo o encolhimento.

O tempo de espera prolongado diminui a eficiência da produção.Verdadeiro

Um tempo de retenção mais longo aumenta o tempo de ciclo, reduzindo a eficiência.

Por que a temperatura do molde é crítica para o controle de espessura?

A temperatura do molde é um fator crucial na moldagem por injeção, impactando diretamente a espessura e a qualidade das peças plásticas.

A temperatura do molde afeta a espessura da peça plástica, influenciando a taxa de resfriamento do fundido, a fluidez e o encolhimento. A temperatura ideal do molde garante espessura consistente, evitando defeitos como preenchimento irregular ou encolhimento excessivo, que podem comprometer as especificações do projeto e o desempenho da peça.

O papel da temperatura do molde no resfriamento e na fluidez

A temperatura do molde 3 desempenha um papel fundamental na determinação da rapidez com que o plástico fundido esfria uma vez injetado na cavidade. Se a temperatura do molde for muito baixa, o fundido esfria rapidamente, o que aumenta a viscosidade e reduz a fluidez. Isto torna difícil para o fundido preencher completamente a cavidade, levando a seções mais finas, especialmente em áreas complexas ou distantes do molde.

Por outro lado, se a temperatura do molde for muito alta, o processo de resfriamento retardará. Embora isso possa parecer benéfico para o enchimento, pode resultar em encolhimento excessivo à medida que a peça esfria fora do molde. Esse encolhimento geralmente leva a peças que excedem a espessura projetada, impactando tanto a estética quanto a funcionalidade.

Equilibrando a temperatura do molde para obter resultados ideais

Encontrar o equilíbrio certo na temperatura do molde é crucial para garantir uma espessura uniforme em uma peça plástica. Idealmente, a temperatura do molde deve ser alta o suficiente para permitir o preenchimento completo da cavidade, mas baixa o suficiente para evitar contração excessiva e prolongamento do tempo de ciclo. Esse equilíbrio garante que a peça atenda às especificações do projeto, sem uso desnecessário de material ou aumento de custos de produção.

| Temperatura do Molde | Efeito na espessura da peça | Problemas potenciais |

|---|---|---|

| Muito baixo | Seções mais finas; preenchimento ruim | Escassez de materiais, irregularidades |

| Ideal | Espessura consistente | Dimensões estáveis |

| Muito alto | Espessura/encolhimento excessivo | Ciclos estendidos, custos elevados |

Impacto no ciclo de produção e nos custos

Manter uma temperatura ideal do molde não influencia apenas a qualidade da peça, mas também afeta a eficiência da produção. Uma temperatura do molde superior ao necessário aumentará os tempos de ciclo devido aos períodos de resfriamento prolongados, aumentando o consumo de energia e os custos de produção. Por outro lado, uma temperatura muito baixa pode exigir etapas de processamento adicionais para corrigir defeitos, impactando ainda mais a relação custo-benefício.

A compreensão dessas nuances ajuda os fabricantes a otimizar seus processos de moldagem por injeção 4 para alcançar os resultados desejados com desperdício e custo mínimos.

A temperatura ideal do molde evita o encolhimento excessivo.Verdadeiro

A temperatura correta do molde garante que as peças aderem ao projeto sem encolhimento extra.

A alta temperatura do molde reduz os custos de produção.Falso

Temperaturas mais altas aumentam os tempos de ciclo, aumentando o uso e os custos de energia.

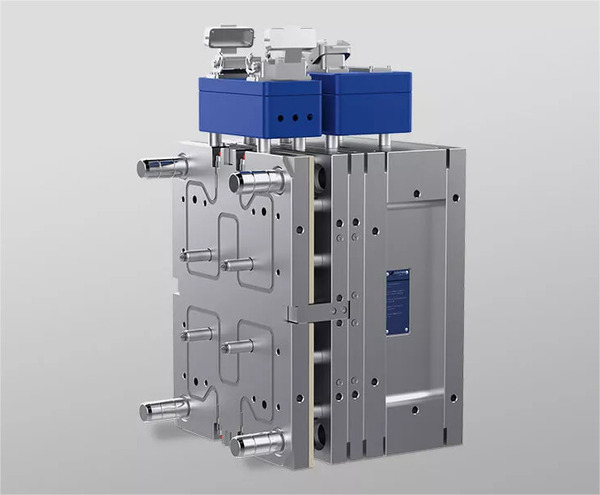

Como o design do portão afeta a uniformidade na espessura?

O design da comporta é crucial para garantir espessura uniforme em peças plásticas produzidas por moldagem por injeção. Uma comporta bem projetada pode otimizar o fluxo e o enchimento.

O projeto da comporta influencia a uniformidade da espessura, determinando a taxa de fluxo e a distribuição do plástico fundido dentro da cavidade do molde. O tamanho e o posicionamento adequados da comporta garantem um fluxo uniforme, evitando variações de espessura no produto final.

O impacto do tamanho da porta no fluxo

No processo de moldagem por injeção, o tamanho da porta desempenha um papel crítico no controle do fluxo de plástico fundido na cavidade do molde. Uma comporta pequena de tamanho 5 restringe o fluxo, retardando a entrada do fundido e potencialmente levando a seções mais finas da peça plástica, particularmente em áreas distantes da comporta ou em geometrias complexas. Por outro lado, um tamanho de comporta maior permite um fluxo mais robusto, melhorando o preenchimento e melhorando potencialmente a uniformidade da espessura.

| Tamanho do portão | Impacto |

|---|---|

| Pequeno | Fluxo restrito; seções mais finas |

| Grande | Fluxo robusto; uniformidade melhorada |

Posicionamento ideal do portão para uniformidade

A posição do portão é igualmente importante. O posicionamento inadequado, como posicionar a comporta muito perto de uma borda ou canto, pode levar a padrões de fluxo irregulares dentro da cavidade do molde. Essa irregularidade geralmente resulta em diferenças de espessura na peça. Idealmente, as comportas devem ser colocadas em posições que promovam um enchimento simétrico, garantindo pressão e temperatura consistentes em toda a peça.

Por exemplo, comportas localizadas centralmente ajudam a alcançar um fluxo radial uniforme, reduzindo variações na espessura da parede. Para peças complexas, múltiplas portas ou sistemas de canais quentes podem ser empregados para manter um preenchimento equilibrado.

Equilibrando vários fatores

Embora o projeto da comporta seja fundamental, ele deve ser considerado juntamente com outros fatores, como pressão de injeção e temperatura do molde. Uma alta temperatura de fusão 6 , por exemplo, pode compensar tamanhos de comporta menores, aumentando a fluidez, mas também corre o risco de degradação do material se não for gerenciada corretamente. Por outro lado, temperaturas mais baixas podem exigir portas maiores para alcançar resultados semelhantes sem sacrificar a qualidade da peça.

Estudo de caso: Moldagem por injeção de peças grandes

Considere um cenário em que uma peça plástica grande é produzida com um tamanho de porta pequeno. O fluxo restrito pode causar enchimento insuficiente, levando a seções mais finas nas extremidades. Ao redesenhar a comporta para um tamanho maior ou realocá-la para uma posição mais central, os fabricantes podem obter melhor uniformidade de espessura em toda a peça.

Concluindo, a consideração cuidadosa do tamanho e posicionamento da porta é vital para obter espessura uniforme em peças moldadas por injeção. A otimização desses fatores garante melhor controle sobre a dinâmica do fluxo e melhora a qualidade do produto acabado.

O grande tamanho da porta melhora a uniformidade da espessura.Verdadeiro

Um tamanho de comporta maior permite um fluxo robusto, melhorando o preenchimento e a uniformidade.

A colocação inadequada da porta leva a padrões de fluxo uniformes.Falso

A colocação inadequada causa fluxo irregular, resultando em diferenças de espessura.

Conclusão

Dominar esses aspectos da moldagem por injeção pode melhorar significativamente a qualidade de suas peças plásticas. Aproveite esses insights para elevar seus designs a novos patamares!

-

As complexidades do projeto do molde afetam a qualidade do preenchimento, influenciando a espessura final da peça.: A qualidade e a fabricação do molde permitem que os moldadores por injeção garantam alta tolerância, identifiquem defeitos, mantenham a precisão, escolham as matérias-primas corretas, como… ↩

-

Explore como a pressão de retenção afeta a consistência da peça plástica.: A pressão de retenção significa que o parafuso não retrai imediatamente após a injeção, mas continua a aplicar pressão ao material fundido no… ↩

-

Aprenda como definir temperaturas ideais para moldagem precisa de peças.: Uma configuração ideal de 50 ℃ garante fluxo e solidificação equilibrados. … O PPS pode suportar altas temperaturas, tornando-o adequado para aplicações exigentes. POM,… ↩

-

Explore métodos para reduzir custos enquanto mantém a qualidade.: 9 dicas para reduzir custos de moldagem por injeção… Usar uma cavidade central, como mostrado, pode ser um método econômico de moldar paredes altas e superfícies nervuradas. ↩

-

Explore como o tamanho da comporta afeta diretamente o fluxo do plástico e a uniformidade da peça: Isso ocorre porque o tamanho da comporta determina a tensão de cisalhamento que o plástico fundido sofrerá ao preencher sua peça. ↩

-

Aprenda como equilibrar a temperatura de fusão com o projeto da comporta para obter resultados ideais.: Essa alta relação entre temperatura de fusão e baixa temperatura do molde geralmente resulta em propriedades comprometidas da peça e em uma peça instável. ↩